キーワード:疲労試験、引張強度、耐久性、ElectroForce、ポリマー疲労特性

EF038-JA

要約

ポリマーは周期的負荷に非常に敏感で、通常は、測定された引張強度よりもはるかに低い疲労強度を備えます。それにもかかわらず、疲労試験は多くの場合、材料選択において見落とされています。NORYL™ 731 のサンプルはシングルゲートおよびデュアルゲート設計の射出成型を使用し、接合部(ニットライン)を典型的な欠陥形状として、製造工程で生じる人為的な影響を調査しました。引張試験では、弾性率は接合部の影響を受けず、最大抗張力 (UTS) への影響はわずかであるものの、破断点伸びはデュアルゲートサンプルで大幅に低下することが明かになりました。疲労試験ではサンプル間で強度に顕著な差が見られ、シングルゲートサンプルでは最大抗張力の50%で30,000サイクルに耐えられたのに対し、デュアルゲートサンプルでは同じストレスレベルでわずか6,000サイクルにしか耐えることはできませんでした。

はじめに

機械的強度は多くの場合、材料選択において重要な設計パラメータとされますが、振動などの繰り返し応力にさらされる部品については、耐久性も考慮される必要があります。疲労はポリマー粒子の主な故障メカニズムの一つであり [1]、比較的低い応力でも、構成要素の欠陥からポリマーの疲労寿命は比較的短くなる場合があります。設計サイクル後期、あるいは製品発売後に欠陥が明かになった場合、時間的および金銭面で大きな負担が生じますが、早期に疲労寿命のスクリーニングを行うことで、設計工程の早い段階で疲労破損を特定し、削除できるようになります[2]。

ポリマーの耐久性は、分子構造、温度効果、および部品設計における応用集中など、さまざまな要因の影響を受けます[2] [3]。また、部品の製造時に接合部、隙間、内部応力が生じることもあります。これらはいずれも疲労性能に影響しますが、弾性率や引張強度など、標準的なデータシートで報告されるパラメータには必ずしも含まれていません。製造時に発生するこれらの人為的影響の存在下で材料の強度と耐久性の低下を評価することは、材料の選択と検証プロセスにおいて重要なステップです。

本書では、NORYL 731サンプルを接合部がある状態とない状態で評価することで、疲労試験の重要さを証明します。部品の機械的強度と耐久性を測定し、周期的負荷によって強度が低下すること、および生産条件がさらなる強度低下にどのように影響するのかを明らかにします。

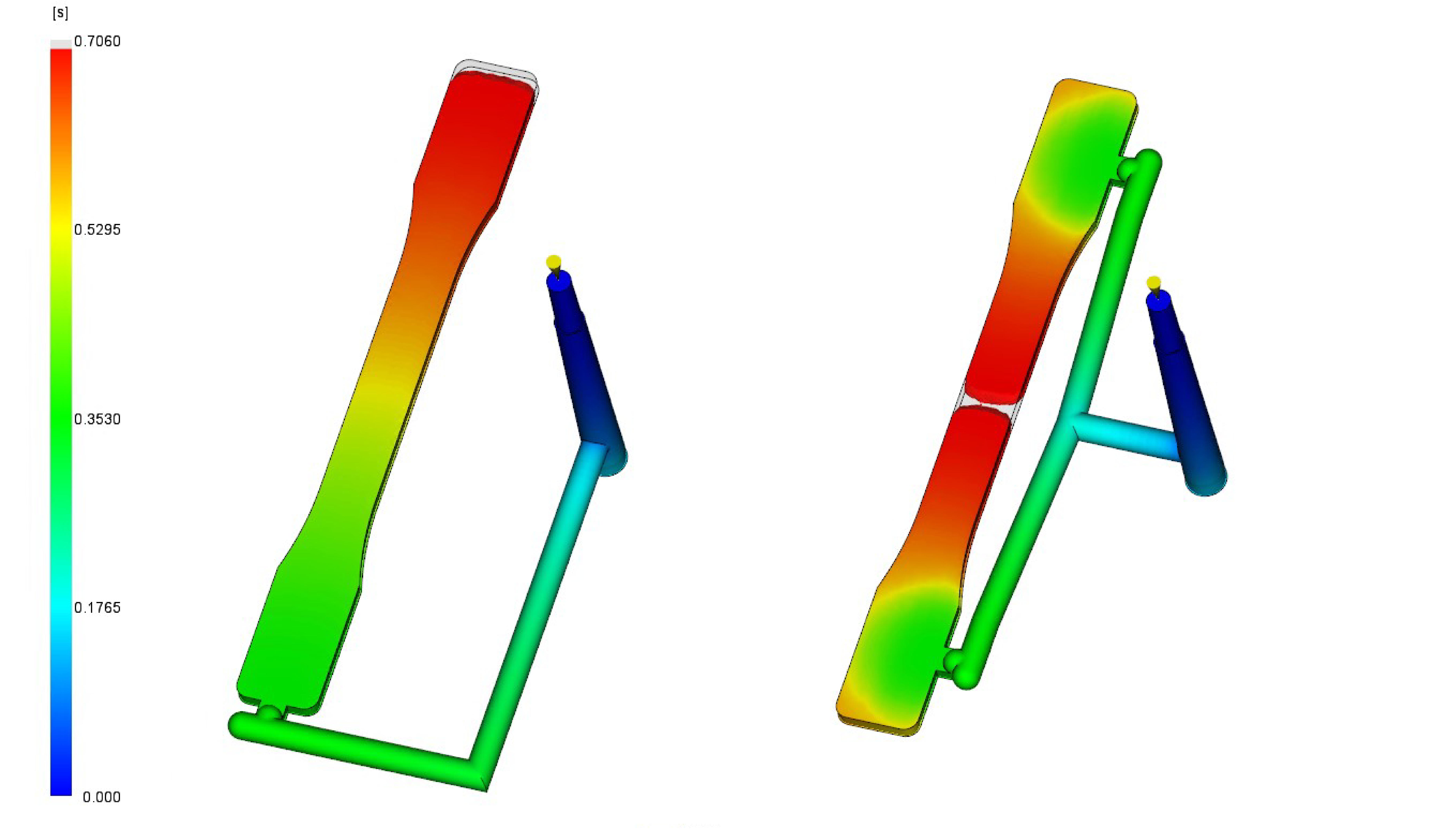

実験

NORYL 731 ポリフェニレンエーテル (PPE) およびポリスチレン (PS) を ASTM D638-22 タイプ 1 ダンベル型試験片に注入しました [5]。一体形成されたシングルゲートサンプルと、ゲージ部中央に接合部を形成したデュアルゲートプロセスを使って準備されたサンプルを一組として使用しました。シングルゲートとダブルゲートの例を図1に示します。

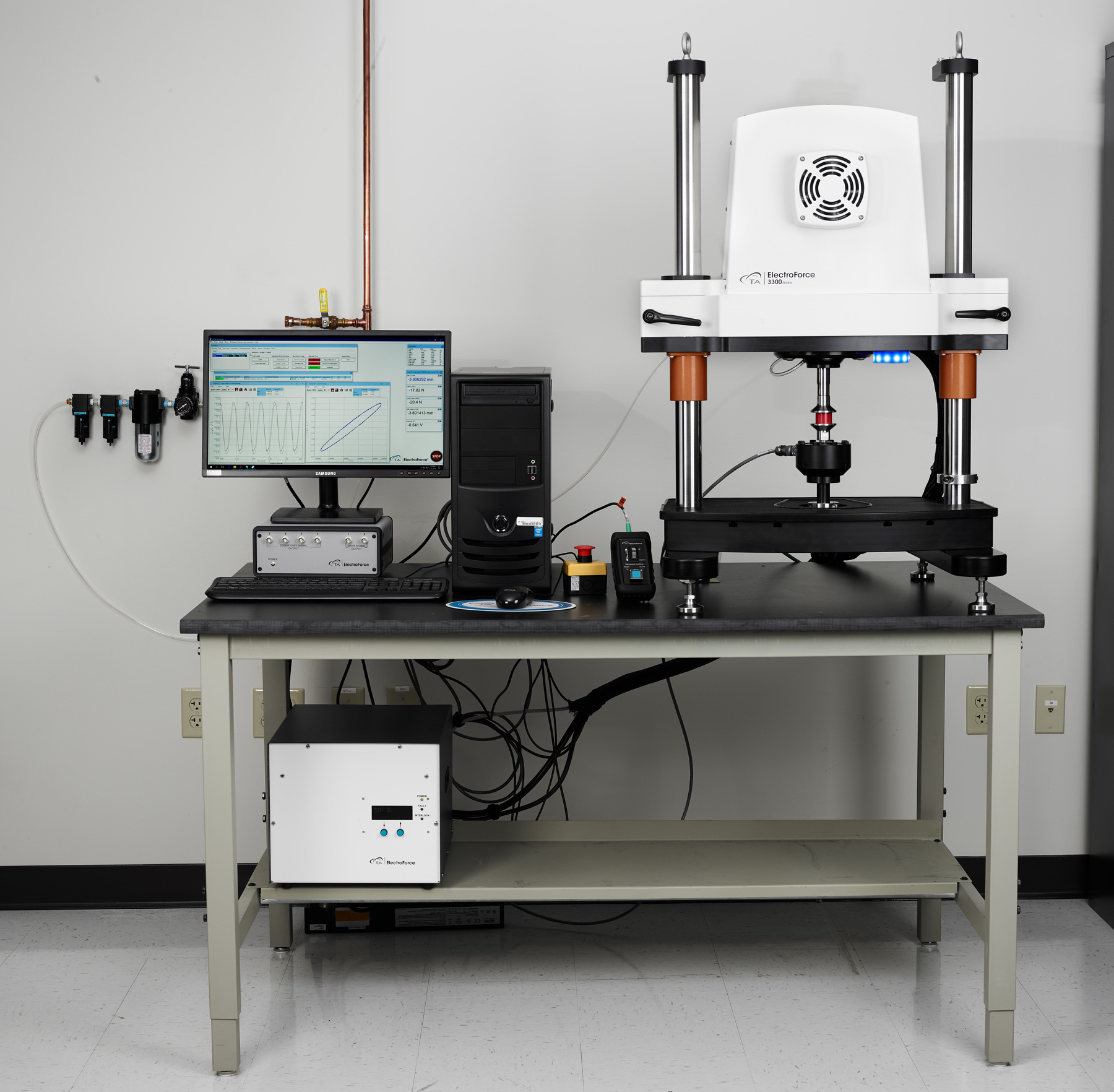

ASTM D638-22 に準じて、2 インチ/分

(50.8 mm/分)の速度で引張試験を実施しました。各サンプルタイプにつき、引張試験を5回実施しました。TA Instruments™ ElectroForce™ 3330 試験装置(図2)を疲労試験に使用しました。サンプルの引張試験の周波数は5 Hzを使用し、サイクルは最大負荷の100%~10% (R=0.1) としました。圧縮空気をゆっくりとサンプルに当て、材料の自己発熱による温度上昇を回避し、結果に影響が及ぶのを回避しました。サンプル温度は試験中、継続的に監視されました。

結果および考察

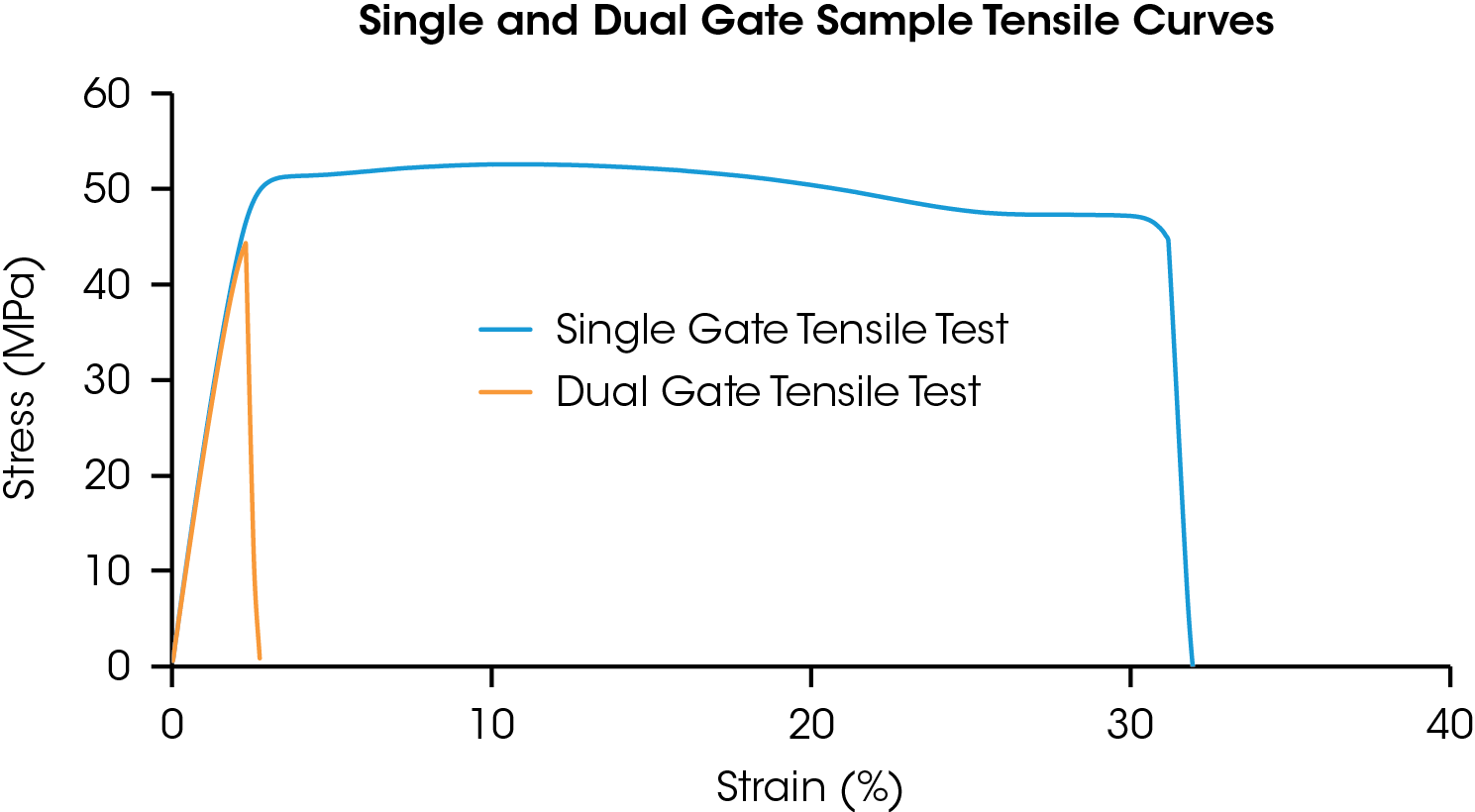

引張試験の結果を示した表1には、5回の試験の平均値と標準偏差が記録されています。2つのサンプルタイプの弾性率はわずかな変化を示しました。デュアルゲートサンプルで中程度の引張強度の低下が見られ、破断点の伸びはシングルゲートと比較して大幅に低下しています。

破断点の伸びの低下は延性が損なわれたことを表し、サンプル反応の差は図3の引張曲線で確認できます。デュアルゲートサンプルに見られた延性の低下は耐久性に影響しますが、その完全な影響はこの試験から特定することはできません。

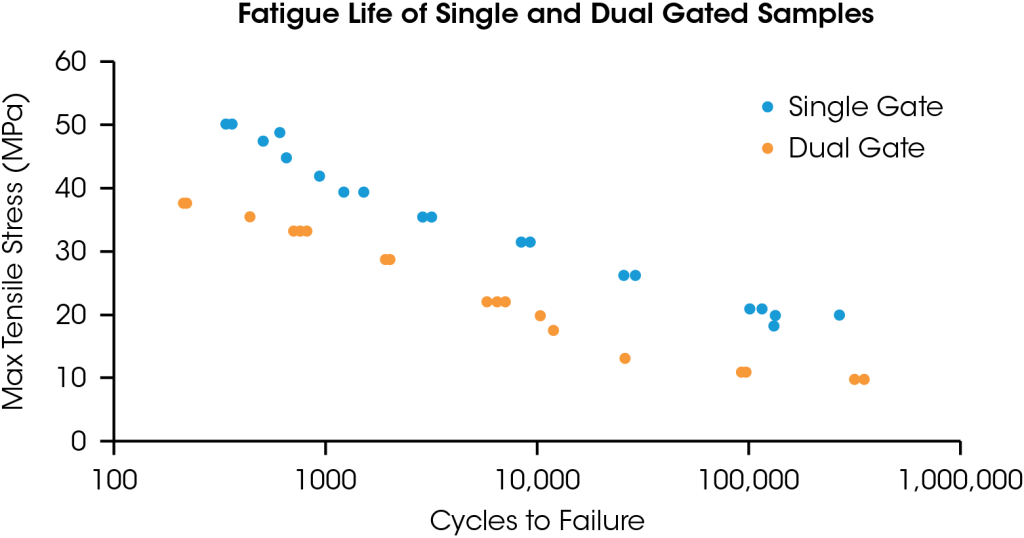

疲労試験では、シングルゲートサンプルとデュアルゲートサンプルの両方で大幅な疲労寿命の低下が見られました。図4のS-N曲線は、応力 (S) とサイクル (N) の関係を示したもので、シングルゲートサンプル(青色)とデュアルゲートサンプル(オレンジ色)の疲労寿命を表しています。材料の寿命は、加えられる疲労応力が高くなるにつれて大きく減少し、これはデュアルゲートサンプルでより顕著にみられました。デュアルゲートサンプルの疲労寿命は、同じ応力レベルを適用した場合のシングルゲートサンプルの約6~18%でした。

S-N曲線より、UTS50%でシングルゲートサンプルでは30,000でサイクルに耐えられたのに対し、デュアルゲートサンプルではわずか6,000サイクルにしか耐えることができませんでした。それと比較して、金属は一般的に疲労寿命がより長く、UTS50%での疲労寿命は何百万サイクルにも達し、場合によっては無限に負荷をかけても破断しない場合があります。

表1. 引張試験の結果*

| 弾性率 (MPa) | 引張強さ (MPa) | 破断点の応力 (MPa) | 破断点の伸び (%) | |

|---|---|---|---|---|

| シングルゲート | 2330.4 ± 21.4 | 52.6 ± 0.2 | 47.3 ± 0.2 | 29.49 ± 2.74 |

| デュアルゲート | 2289.5 ± 7.3 | 44.1 ± 0.1 | 44.1 ± 0.1 | 2.29 ± 0.01 |

| 差 (%) | 2% | 16% | 7% | 92% |

*Madison Group より提供

結論

多くの部品は繰り返し負荷をかけられると、ポリマーの疲労強度が引張強度よりも大幅に低下することが明かにされています。にもかかわらず、データシートに材料の疲労強度のデータが報告されることはあまりありません。シングルゲートとデュアルゲートを使ったNORYL 731サンプルで実施した引張・疲労試験では、接合部の存在は弾性率と引張強度にはほとんど影響しないものの、疲労寿命と部品の延性に大きく影響することが明かになりました。ElectroForce 3300 試験装置を使った試験では、デュアルゲートのひずみサンプルで、シングルゲートと同じ条件で行った場合の試験と比較して疲労寿命が6~18%に低下することが明かになりました。シングルゲートサンプルはUTS50%疲労レベルで30,000サイクルに耐えることができたのに対し、同じ応力レベルをかけたデュアルゲートサンプルではわずか6,000でサイクルにしか耐えられなかったことが明かになりました。接合部など製造工程で発生する人為的な影響に加え、ポリマーの疲労は、温度や成形時の条件などさまざまな要因に影響される場合があります。材料選定および製品開発プロセスの早い段階で疲労試験を取り入れることで、製品欠陥や、開発後期の変更に伴う高額な費用を回避できるようになります。

参考文献

- J. A. Jansen, “Webinar: “Fatigue of Plastic Materials”,” Society of Plastics Engineers, 2016.

- B. Davis, P. Gramann and A. Rios, “Using Computer-Aided Engineering to Design Better Thermoset Composite Parts,” in Automotive Composites Conference and Expositions, 2002, 2002.

- T. H. Courtney, Mechanical Behavior of Materials, Long Grove, Illinois: Waveland Press, 2005.

- M. Eftekhari and A. Fatemi, “On the strengthening effect of increasing cycling frequency on fatigue behavior of some polymers and their composites: Experiments and modeling,” International Journal of Fatigue, vol. 87, pp. 153-166, 2016.

- ASTM International, “ASTM D638-22 Standard Test Method for Tensile Properties of Plastics,” ASTM International, Conshohocken, PA USA, 2022.

謝辞

この研究は、The Madison Group Polymer Processing Research Corporation (The Madison Group) との共同研究です。

この論文は、TA InstrumentsのJennifer Vail博士およびAndy Simon、The Madison Group のJeffrey A. Jansenによって作成されたものです。

このアプリケーションノートの印刷用バージョンをダウンロードするにはこちらをクリックしてください。