キーワード:NMC、ポリフッ化ビニリデン、カソード用粉体、粉体レオロジー、乾式電極用粉体

RH136-JA

要約

従来のスラリーによる電極処理手法をめぐる非効率性と環境的問題により、リチウムイオン電池の電極製造工程の最適化にますます注目が集まっています。スラリーを使うことで生じる落とし穴をなくすために、ドライパウダーコーティング技術を使用する試みがなされてきました。これにより、溶剤の使用に伴う費用、時間、環境問題を排除することはできますが、ドライパウダーコーティングの工程で、粉体の取り扱いと処理にさらなる課題が見られています。このアプリケーションノートでは、TAインストルメント™の新しいパウダーアクセサリを用いて、カーボンブラックとポリマーバインダーの比率が異なるリチウム・ニッケル・マンガン・コバルト(NMC)カソード用粉体のバルクせん断特性とバルク流動性特性を評価します。粉体の凝集力、一軸降伏強度、流動関数、および総流動エネルギーを特徴付け、配合およびスケールアップに関する洞察を提供しました。熱重量分析(TGA)は、粉体中のバインダー含有量を容易に特定できる技術として使用されます。走査電子顕微鏡(SEM)とエネルギー分散分光法(EDS)を併用することで、粉体の特定なせん断・流動挙動に影響を与える、基礎となる微細構造を、粉体のバルク特性と関連付けることができます。その結果、高分子バインダ含有量の変化が、粒子間相互作用、およびそれに続くバルクせん断特性とバルク流動特性に影響を与えるということが明かになりました。

はじめに

リチウムイオン電池(LIB)が最も有力なエネルギー貯蔵ソリューションとして台頭するにつれ、その設計の背後にある製造工程が注目されるようになりました[1]。バッテリー製造において費用と時間を最も要する部分は、電極の製造です。電極の成分を溶媒と混合してスラリーを形成した後、それを金属箔の集電体にコーティングして乾燥させます。この溶液に基づく処理では、大規模なRoll-toRoll工程において均一な電極コーティングを生成するために適切な混合を行うことはできますが、溶媒を使用するため、電極製造全体にかかる時間と費用が大きくなります。乾燥処理と溶媒の回収は、エネルギー消費量全体の40%以上、および費用の相当な割合を占めています。第2に、溶媒を除去するために必要とされる乾燥ステップによっても、製造工程がさらに長くなります[2]。また、溶媒、特にカソード製造に使用されるものは、N-メチル-2-ピロリドン(NMP)などの一般的に環境に有害な有機溶媒です[3]。

このような問題を考慮して、LIB電極の製造に乾式の粉体塗装プロセスを導入する取り組みが進められてきました。そのため、粉体の特性は製造過程に極めて重要です。流動性はスケールアップや生産における粉体の輸送に重要であり、粉体の凝集力はコーティングの均一性に影響を与えます。乾式の粉体塗装プロセスでは、乾燥した粉体状態で活性電極成分を高分子バインダーと混合します。続いて、混合した電極粉体を金属箔に塗布し、温度と圧力を併用して粉体電極を基板に接着します。この工程において圧縮力とせん断力が粉体にかかります。この乾式電極プロセスは、溶媒の使用に伴う時間と費用を削減し、スラリー前駆体を使用する場合よりもコスト効率の良いプロセスです [3]。

最も一般的に使用されているカソード材料の1つに、リチウムニッケルマンガンコバルト(NMC)があります。これは主に、他のカソード材料と比べて、高いエネルギー密度と、長いサイクル寿命を持つためです [4]。カソード材におけるNMCの含有量は、バッテリーのエネルギー密度にとって極めて重要です。このアプリケーションノートでは、一定のNMC系カソード用粉体含有量の粉体レオロジー特性を解析します。NMCは、異なる比率のカーボンブラック(CB)とポリフッ化ビニリデン(PVDF)バインダーと混合されます。CBはシステムに導電性ネットワークを提供する一方、PVDFは基板への接着に必要な物理ネットワークを提供するため、これらの成分を変化させました。電極の設計を最適化するためには、これら2つのネットワーク機能の相互作用を理解する必要があります。PVDFの絶縁特性により、PVDFの含有量を多くすると、不十分な導電性のネットワークになり、バッテリーの性能が低下する可能性があります。逆に、PVDFバインダーが不足すると、処理中に電極のコーティング特性に悪影響を与える可能性があります。NMC系カソード活性物質に使用するPVDFバインダーとカーボンブラックの量を最適化することは、最終的な電極性能の視点から必須です。

このアプリケーションノートでは、CBおよびPVDFの量を変えて混合したNMC粉体サンプルを調べ、粉体の流動性への影響を調査し、粉体の処理条件についての洞察を提供します。粉体せん断特性および粉体流動特性は、TAインストルメントの粉体レオロジーアクセサリを使用して調査します。また走査型電子顕微鏡(SEM)と熱重量分析(TGA)を使用して、それぞれ微細構造とPVDF含有量を粉体の特性と相関させました。

実験

混合カソード粉体サンプルは SpectraPower, LLC (カリフォルニア州リバモア)から調達され、NMC811、カーボンブラック、PVDFバインダーで構成されています。この試験では、NMC:CB:PVDFの重量比組成が96:3:1、96:2:2、96:1:3 の3種類の粉体を使用しました。

粉体レオロジー試験は、TAインストルメント HR-30 パフォーマンス レオメーターで粉体せん断および粉体流動性アクセサリを使用して実施しました。せん断実験は、ASTM D7891 に従い、せん断前の圧密応力を9 kPaとし、その後圧密応力を7、6、5、4、および3 kPaとしたせん断ステップを用いて実施しました[5]。粉体流動性試験は、100 mm/sのローター先端速度で行いました。分析は、TRIOS™ ソフトウェアで自動粉体分析ソフトウェア機能を使用して行いました。粉体試験および分析の詳細については、TAインストルメントのアプリケーションノート「RH123」および「RH126」[6][7]を参照してください。カソード粉体中のPVDF含有量の確認は、TAインストルメント Discovery™ TGA 5500を使用して、20℃/分の加熱速度で周囲温度から1000℃まで温度を上昇させて行いました。粉体の粒径、形状、および表面形態は、 Thermo Fisher社のPhenom™ XL ベンチトップ SEMを使用してSEMで調査しました。粉体を両面カーボンテープ上で準備し、加速電圧5 kVで撮像しました。

結果および考察

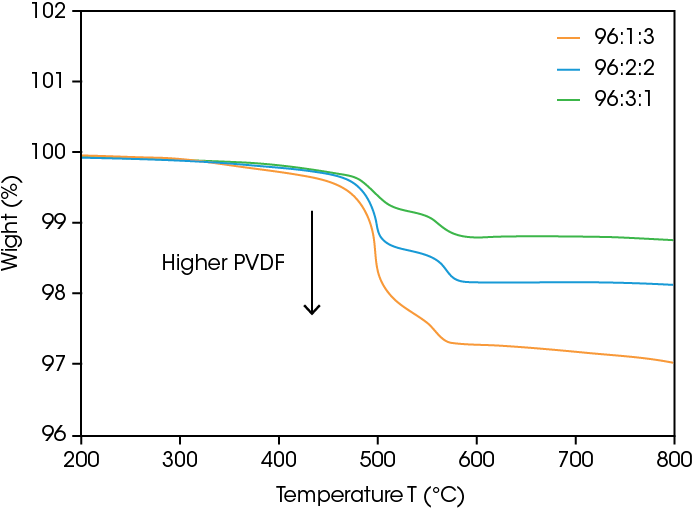

熱重量分析

配合の組成は、電極の機能と最終的な電池の性能にとって重要です。TGAの結果を図1に示します。約490℃にみられる第1の段差は、初期のPVDF分解に相当し、第2の段差は、ポリマーとセラミックの界面に限定されたPVDF分解に起因すると考えられます[8]。重量が99、98、97%に変化していることにより、PVDF含有量がそれぞれ1 ~ 3 wt%であることが確認されました。

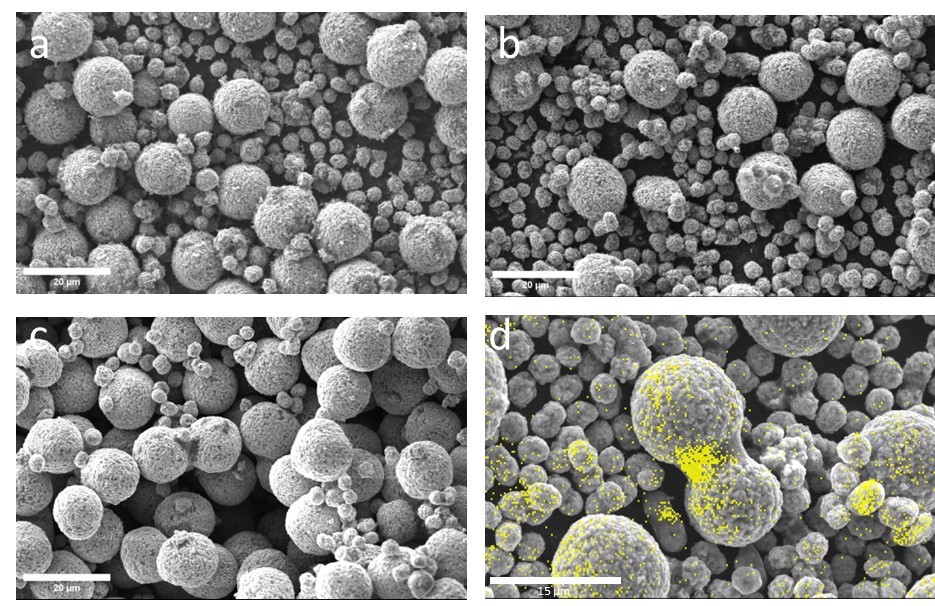

走査型電子顕微鏡

微小構造とレオロジー特性を相関させるために、SEMとエネルギー分散分光法(EDS)併用しました。図2は、1〜3 wt% PVDFのSEM画像をそれぞれa~cに示していますPVDF含有量が低いと、NMC粒子の表面は粗くなります(ミクロンサイズの突起)。PVDFの含有量を増加するにつれて、表面が滑らかになります。追加のコーティングのない状態で、低kVで撮像すると、ポリマーコーティングは無機粒子と比べて滑らかに見えます。

図2dは、PVDF含有量が3 wt%の粉体のEDSマップです。黄色の信号は炭素のKα線です。NMC粒子間からの強力な炭素信号により、PVDFブリッジングが識別されます。それ以外の炭素信号は、追加のPVDFコーティングと共にCBから発生し、より小さな粒子における炭素信号として現れます。PVDFは結合の目的では重要ですが、過度の粒子コーティングは、CBの導電ネットワークに寄与しないため望ましくありません。NMC上のPVDによる表面被覆により、カソード上で利用可能な活性部位が減少され、最終的にバッテリー性能が制限されることになります。

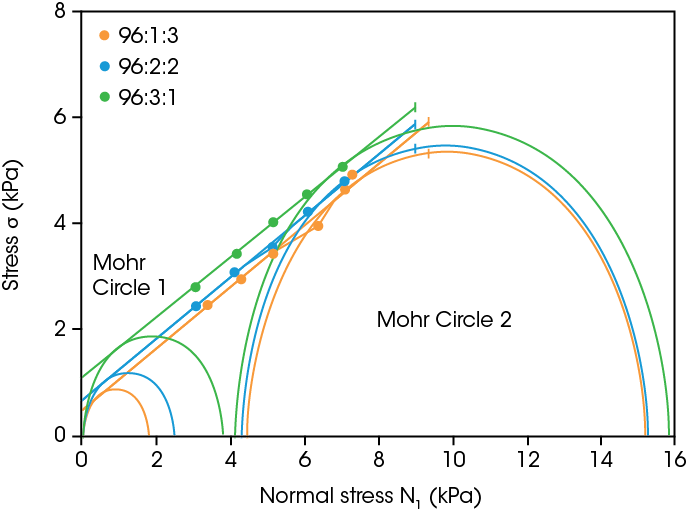

粉体せん断

粉体電極処理では、原料を処理装置に投入し、粉体を混合し、せん断条件下で粉体による乾式コーティングを電極に施します。電極の粉体処理では、粉体の凝集性と流動性が極めて重要です。効率的な輸送と混合を可能にするためには、適切な流動性と同時に優れた凝集性を備えている必要があります。3つのカソード粉体の粉体せん断データを図3に示します。

表1は、TRIOSソフトウェアで実行した破壊包絡線分析に基づくせん断特性を示しています。PVDFバインダー含有量の増加に伴い、凝集力、単軸崩壊応力、および最大主応力は低下しました。サンプルが自由流動粉体になるかどうかを表すフローファンクションは、[6]に説明されるとおり、単軸崩壊応力に対する最大主応力の比を求めることによって特定できます。Jenikeによる流動性分類体系に従い、3つの粉体はすべて、フローファンクション4~10のに対応する容易流動領域にあります[9]。このことは、図2のSEM画像を利用して説明することができます。つまり、より高いPVDF含有量では粒子が被覆され、より滑らか表面が提供されます。このより滑らかな表面は、せん断実験における粒子間の摩擦を減少させ、ポリマー含有量を上げるとフローファンクションが上昇し、凝集性が低下するというバルク特性を与えます。

表1. 3つのカソード粉体の破壊包絡線分析のまとめ

| NMC/CB/PVDF | 凝集力(kPa) | 非拘束降伏強度(kPa) | 最大主応力(kPa) | フローファンクション |

|---|---|---|---|---|

| 96/3/1 | 1.11 | 3.81 | 15.84 | 4.16 |

| 96/2/2 | 0.7 | 2.44 | 15.27 | 6.25 |

| 96/1/3 | 0.52 | 1.8 | 15.19 | 8.45 |

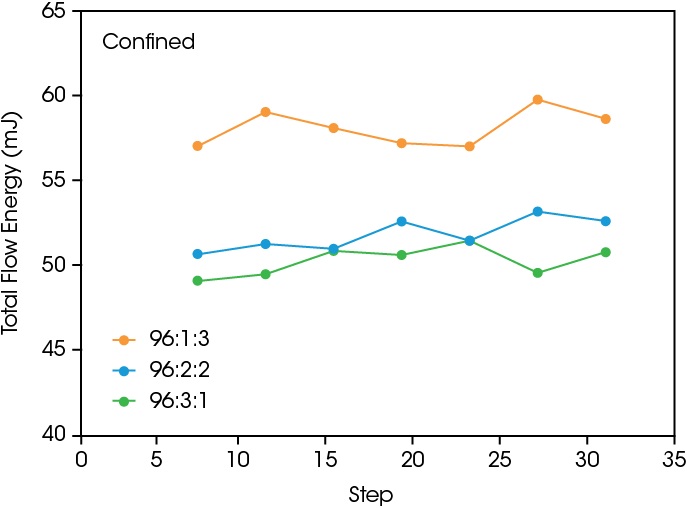

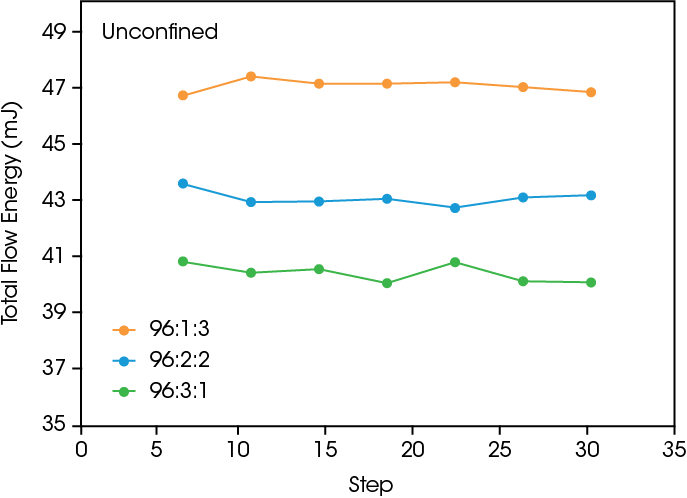

粉体の流動

粉体の流動試験は、粉体の流動性と加工のために効果的な材料輸送に関する洞察を提供します。図3は、強制および低応力条件での総流動エネルギーを示しています。強制条件はインペラローターが下降しているときに発生し、低応力条件はローターが上方に移動しているときに発生します。PVDF含有量が高いサンプルは、いずれの場合も総流動エネルギーが高くなり、PVDF を追加することにより、ローターがサンプル内を上下に移動するためにより多くの働きをする必要があることがわかります。

SEMの画像とせん断結果に示されるように、PVDF結合効果によって表面がより滑らかになり、粒子間摩擦を低下させますが、粒子間結合により粉体内で凝集が発生します。凝集のため、十分な流動を得るために必要となる、より高度のエネルギーを投入することになります。低応力測定では、反復によって、混合の増加のため総流動エネルギーがわずかに上昇し、より多くの結合と、より大きな凝集体が形成されることが示されました。より大きな凝集体が存在するため、ローターは、強制流動ステップ中に下降しながら粉体を圧縮するための働きを増大する必要があります。低応力測定では、粒子結合により、より高いPVDF含有量で流動ネルギーが全体的に増加しますが、実験中に圧縮されないため、比較的安定した総流動エネルギーが得られます。

結論

LIBの製造プロセスにおけるコスト削減の必要性が高まる中で、電極の作成に粉体塗布技術を用いることが次第に検討されるようになりました。粉体のバルク特性を理解することは、最適な配合と、混合および塗布工程の設計に不可欠です。本研究では、NMC系のカソード用粉体を分析し、電極の配合・処理条件の最適化に関する洞察を得ました。Discovery TGA は、配合物におけるバインダー含有量についての品質をチェックし、サンプル中にどれだけのバインダーが含まれているかを判定します。TAインスツルメント粉体アクセサリにより、せん断特性と流動性特性を評価し、PVDFバインダーの含有量の増加による流動性と流動エネルギーへの影響が明らかになりました。SEMイメージングを使うことで、PVDF含有量が高いと、粒子表面が塗布され、カソード粒子の物理的なバインダーとして作用し、粒子間の摩擦を低下させ、流動性を高めるように作用することが分かりました。その結果、せん断粉体分析では、PVDF含有量が増加すると、より高いフローファンクションと、より低い凝集性が得られることが示されます。滑らかな表面のカップとインペラ ローターを備えた粉体流構成で試験した場合に、粒子の結合効果は、全体的に高い総流動エネルギーを招きます。これらの結果を使用し、配合と粉体混合プロセスを最適化し、再現性と一貫性ある電気化学的性能を備えた均質なカソード粉体を確保することが可能になります。

参考文献

- Y.Lu, C.-Z.Zhao, H. Yuan, J.-K.Hu, J.-Q.Huang and Q. Zhang, “Dry electrode technology, the rising star in solid-state battery

industrialization,” Matter, vol. V, no. 3, pp. 876-898, 2022. - A.Gyulai, W. Bauer and H. Ehrenberg, “Dry Electrode Manufacturing in a Calender: The Role of Powder Premixing for Electrode Quality and Electrochemical Performance,” ACS Appl.Energy Mater., vol. VI, no. 10, p. 5122–5134, 2023.

- M.Ryu, Y.-K.Hong, S.-Y.Lee and J. H. Park, “Ultrahigh loading dry-process for solvent-free lithium-ion battery electrode fabrication,” Nature Communications, vol. 14, p. 1316, 2023.

- A.K. Stephan, “A Pathway to Understand NMC Cathodes,” Joule, vol. IV, no. 8, pp. 1632-1633, 2020.

- ASTM International, “ASTM D7891-5 Standard Test Method for Shear Testing of Powders Using the Freeman Technology FT4 Powder Rheometer Shear Cell,” 2016, 2016.

- J.Vail, S. Cotts and T. Chen, “Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients,” TA Instruments, vol. RH123.

- K.Dennis and S. Cotts, “RH125: Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries,” TA Instruments, New Castle, DE.

- S.Dwivedi, M. Badole, K. Gangwar and S. Kumar, “Relaxation processes and conduction behaviour in PVDF-TrFE and KNNbased composites,” Polymer, vol. 232, p. 124164, 2021.

- W.Chen and A. W. Roberts, “A modified flowability classification model for moist and cohesive bulk solids,” Powder Technology,

vol. 325, pp. 639-650, 2018.

謝辞

この論文はTAインスツルメントのMark Staub博士およびHang Lau博士によって執筆されたものです。

TAインスツルメント、TRIO、Discoveryは、Waters Technologies Corporationの商標です。PHENOMは、Thermo Fisher Scientific Inc.の商標です。

Click here to download the printable version of this application note.