物質の熱機械的挙動を分析するための光学試験装置に関する20年以上に及ぶ研究開発の成果であるHM 867は従来型加熱顕微鏡の限界を超えるサンプル分析を可能にします。多機能性を備えたHM 867は、研究開発と、熱サイクルに関係のある工業プロセスの最適化に適した非常に革新的なツールです。

光学分析および熱分析の分野における最先端技術を採用し、Misura 4 Thermal Analysisソフトウェアが付属しています。これは試験装置の制御とデータ処理の直観的なインターフェースを提供し、非常に幅広い高精度の画像分析を特徴とする実績のあるソフトウェアプラットフォームです。

5Mpix高分解能カメラを搭載し、工業用の焼成サイクルにおける物質の物理的特性を分析するために使用されます。革新的なソフトウェア、「Morphometrics」によって、分析中にリアルタイムで、ユーザーが選択したさまざまな特性温度とパラメーターを計算し、視覚化します。

HM 867は幅広い形状とサイズでサンプルを分析でき (例: 3mmサンプルと10mmサンプルを同時に測定)、最大8個の3x2mmサンプルを同時に分析できます。

|

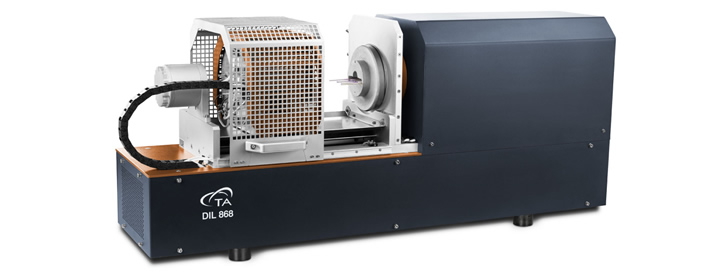

HM 867 |

|

| 光学測定システム | 光学測定システムは5 MPix HiResビデオカメラを備えています。 |

| 動作モード | 加熱顕微鏡 |

| 国際規格 | ASTM D1857, CEN/TR 15404:2010, BS 1016:Part 15:1960, CEN/TS 15370-1:2006, DIN 51730,DM 05-02-1998, IS 12891:1990, ISO 540:1995, NF M03-048 |

| サンプル変位 | 2次元 |

| サンプル番号 | サンプルサイズに応じて1~8 |

| 検体の温度範囲 | RT – 1600 °C |

| 温度分解能 | 0.2 ℃ |

| 加熱速度 | 0.1 – 80 ℃/分 |

| 分解能 | 5ppm (ISO標準サンプル使用時) |

| サンプル寸法: | ASTMおよびISO規格 |

| 認定された標準物質 | 金ワイヤー – パラジウムワイヤー |

| Morphometrics | 高さ、幅、接触幅、高さと幅の比率、外周、面積、真円度、離心率、重心

ユーザーによる選択の自由度が向上 |

| 雰囲気 | 選択可能なスイッチ制御式の自動ガス切り替え:

空気、酸化、還元、ほぼ不活性 |

| 光源 | LED |

Misura®熱分析ソフトウェアは試験装置と取得したデータの管理のためにExpert System Solutionsによって設計、開発されました。また、Misura®は当社の試験装置全体の名前と商標を表しています。

ユーザーフレンドリーな機能と使いやすさを備えたMisura®熱分析ソフトウェアは実験や研究開発に最適なツールです。

当社は元々ソフトウェア企業として設立されたため、当社の優秀なスタッフが顧客ニーズに従って、稼働システムとソフトウェアの機能に関する最新情報を継続的に提供できます。

当社の装置を使用する顧客は同じデータベースとソフトウェアを使用することで、各試験装置のデータを管理できます。これにより、分析した物質の完全な特性評価と、加熱顕微鏡、光学膨張計、光学屈曲測定装置、DTAで取得したさまざまな測定結果間での比較が可能になります。

さらに、当社はインターネットを利用したアフターセールスも提供しています。これにより、大部分の問題を解決できます。この方法は非常に便利で迅速です。必要なのはインターネット接続だけです。

Acquisition

取得

温度勾配が必要とされる焼成サイクルの間にサンプルの自動試験を実行できます。焼成サイクル中にイメージとデータをリアルタイムで取得するために複数のパラメーターを設定することも可能です (材料の種類によって異なる)。

さらに、膨張係数、ガラス遷移温度、膨張軟化温度、物質の焼成プロセスを自動的に分析できます。取得中、リアルタイムのグラフによって、材料の膨張と収縮を確認できます。

Archive

アーカイブ

保存した試験を管理し、それらを呼び出して試験のデータやイメージを制御、修正、印刷することができます。ユーザーはデータの圧縮と解放用データベースと周辺機器に取得したイメージを完全に管理できます。さらに、各分析に関連するグラフを瞬時に自動的に開くことを可能にします。

Graphs

グラフ

記録したデータから得たデータは即時にグラフとして表示できます。すべての曲線は単独で、または他の試験に関連する他の曲線と重複させて表示または印刷できます。同一試験の異なる曲線(膨張、一次導関数、二次導関数、熱膨張係数と温度または時間プロファイル) を表示または印刷することが可能です。さらに、取得した熱膨張曲線のAlpha (α)、立方Alpha値、Delta (Δ) L/L0、ガラス遷移温度 (Tg) と膨張軟化温度 (Ts) を自動的に計算します。

Parameters

パラメーター

この機能によって、焼成サイクル、データとイメージの取得間隔など、材料分析のパラメーターを保存することができます。

Classes

クラス

この機能によって、クラスのファイルを定義できます。そのテストを組み合わせることで、より良く分類できます (例: フリット、釉薬、エナメル、スチールなど)。各試験のカード中には、クラスフィールドがあります。これは製品の特定の研究で実施される試験などを分離するために使用できます。

Settings

設定

ユーザーのニーズに合わせて、Misura®のさまざまなパラメーターをカスタマイズできます。以下のことが可能です。

- Misura®データベースを作成または選択

- 使用言語を設定可能

- プログラムで使用する文字のフォントとサイズを選択可能

- 印刷されるすべての見出しで使用されるクライアントロゴを挿入

- ソフトウェアにアクセスするユーザーパスワードを定義

関連するグラフ

アルミニウムとスチールの熱膨張曲線とCTE曲線

関連するグラフ

素地形状の安定化による陶磁器焼成サイクルの最適化最適な焼成温度とは、最小時間の膨張がなく、特定の素地の組成が完全な高密度化を達成できる温度です (この場合、1220°C)。この温度以上で焼成すると、素地内部で発生する泡による膨張が原因で、機械的特性が著しく低下し、変形が生じます。

関連するグラフ

ISO 540の慣例に従った石炭灰の分析。

関連するグラフ

工業焼成サイクルを受けるジルコニアのインプラント。このサンプルは等温収縮 (高密度化) が発生しつつ形状は変化していないことを示しています。

関連するグラフ

ISO 540 normに従って分析されたエナメルのフリット。変形、球形、半径、流れの特徴的なポイントは自動で検出されます。

関連するグラフ

セラミックフリットの平坦化曲線黒色の曲線はガラスフリットを示し、赤色の曲線はMonoporosa用途の結晶化フリットを示しています。焼成段階終了後、この曲線は長いプラトーを示します。このことは、材料内部で結晶化が起きていることを示します。温度が上昇するにつれて、材料はガラス質ではなく、結晶材料の典型的な挙動を備えた金属のような挙動を示します。

関連するグラフ

DIN 51730の慣例に従った燃料灰の分析。この試験は発電所に重要です。その理由は、燃焼チャンバーの最高温度は灰の軟化温度より常に低くなるように制御する必要があるためです。

関連するグラフ

パラジウムの熱膨張 – 歯科のインプラントとCTE計算用の金属

関連するグラフ

釉薬の熱膨張とCTE曲線ガラス遷移温度 (Tg) は接線法で決定され、軟化温度 (Ts) は曲線の対応するピークから分かります。光学膨張計で得られた膨張曲線には、ガラス遷移温度より高い温度で上昇部分があります。サンプルは圧力を受けないためです。Tsより高い温度での急激な、熱膨張によって材料の体積が増加を続けた場合でも、下降はサンプル末端が丸くなっていることを示しますが、表面張力によって長さが減少します。

関連するグラフ

ガラスセラミック材料のセラミック化曲線は、最初に膨張し、その後、急速に収縮し、結晶相核生成のプラトーに到達するという特徴があります。粘度の現象とサンプルの軟化によってガラスに明白な収縮が発生する下降部分が終了すると、透明膨張の段階になります。ガラス質の結晶化によって、材料がまた硬くなります。

関連するグラフ

釉薬と素地の間の張力状態は2つの要素に依存します。それは、熱膨張曲線とカップリング温度の関係です。タイルの焼成した釉薬の破片に関する曲げ曲線はカップリング温度の特定に重要であり、また、素地と釉薬の間の定量化された応力を明らかにします。釉薬を塗ったタイルの屈曲曲線を素地および釉薬の熱膨張曲線と組み合わせることで、残留応力の完全な定量的分析を可能にします。この場合、圧力下の釉薬です。

(Optical Fleximeter & Optical Dilatometer Misura® FLEX-ODLT)

関連するグラフ

LTCC焼成曲線でもっとも興味深い箇所の拡大。バインダーバーンアウトによる初期収縮段階は292℃から開始し、347℃で終了します。その後、材料は626℃まで低熱膨張プロセスを受けます。この温度は実際に焼成が開始する温度です。

関連するグラフ

インバーの熱膨張とCTE曲線インバーはNi-Fe合金です。室温から200℃までの熱膨張係数が非常に低いという特徴があります。

関連するグラフ

多層セラミックチップコンデンサは電子部品でもっとも広く使用される受動部品です。収縮の制御は非常に重要です。剥離の問題を避けるため、各層の焼成曲線は一致する必要があります。

関連するグラフ

連続鋳造パウダーの実用性は適用される熱サイクルに大きく依存します。加熱速度が融解の挙動に及ぼす影響をここに示します。

関連するグラフ

99.99%金線の実現可能性試験

関連するグラフ

原料の比較。粘土は種類によって、独自の熱膨張、焼成、膨潤の挙動を示します。

関連するグラフ

スチール業界のスラグを含む鉄が豊富なガラスセラミック片の焼成-結晶化プロセス。結晶形成を促進するため、サンプルは800℃で事前に試験を受け、その後、1080℃で2時間滞留させました。焼成曲線は高密度化の速度を明確に示し、2時間の最後に-0.57%の収縮を示します。

関連するグラフ

Ni-YSZ CerMet (厚さ125ミクロン) を含むシングルアノード層とYSZ電解層 (厚さ10ミクロン) の焼成研究。

関連するグラフ

RDF焼却灰サンプルの分析と適用された加熱速度 (フラッシュ加熱、8℃/分、80℃/分) が及ぼす影響の分析

関連するグラフ

ASTM 1857の慣例に従った廃棄灰の分析。

関連するグラフ

酸化雰囲気中の各種混合セラミック素地 (磁器など)-オーステナイト系ステンレス鋼316Lの焼成曲線

関連するグラフ

溶接合金の融合試験融解点の決定とステンレス鋼サンプルホルダー上の接触角の測定。

Optical Contact-less Measurement

光学非接触式測定

サンプルは機械的接触による干渉を受けることなく自由に膨張、収縮できます。その結果、加熱および冷却時に検体の挙動と、イベント検出時の温度をより高精度に決定できます。また、測定システムとの接触によるサンプルへの荷重が無いため、分析を軟化点だけでなく融解点まで拡大でき、それ以外の方法では試験できない軟質サンプルを分析することができます。HiRes CCDビデオカメラは1秒間に最大14回、サンプルを撮影します。これにより、非常に高度な画像解析用ソフトウェアが、セラミック生産のプロセスパラメーターを最適化するために必要となる特徴的な形状と温度、および、発電所における金属の処理または燃焼のパラメーターを自動的に決定することが可能になります。

Morphometrix software

Morphometrixソフトウェア

Misura 3 Image Analysisアプリケーションの進化により、Morphometricsは1秒あたり最大で14フレームをキャプチャできます。これにより、分析中にリアルタイムで、サンプルの特徴的な形状と温度を自動的に決定、可視化できます。形状の認識は幅広い国際規格、またはユーザーが定義したパラメーターとコンセプトに従って実施することができます。

すべての結果、元のフレームの全シリーズ、サンプル形状は、プロプライエタリでないファイル形式で分析パラメーターと共にデータベースに保存されます。

Thermostatted Optical Bench Housing

温度調整機能付き光学ベンチハウジング

環境条件の変化による温度の変動に関係なく、究極の再現性を確実にし、短期間のドリフトを防止するため、光学ベンチハウジングの温度は3点の温度制御によって頻繁に調整されます。この機能によって、ハウジング内部の温度安定性は+- 1℃の範囲です。

詳細な測定のため、熱的に安定な物質に関する光学ベンチのサポートが提供されます。

High-performance LED source

高性能LED光源

LED照明システムは青色のレンジです。これにより、散乱による制限を下げ、分解能を大幅に改善します。その結果、形状の小さい変化を評価し、高い正確度で特徴的な形状の温度を決定することが可能になります。

Fully Motorized Kiln Operation

最新のキルンオペレーション

完全に自動化した、エラーの無い動作のために、ODP 868のファーナスが最新のステージに配置され、ユーザーの安全性を最大限に高めます。

Flash Mode

フラッシュモード

工業処理条件を再現するために設計されており、ファーナス温度を硬化温度まで上昇させ、自動的に検体をキルンに入れます。

標準的な製造プロセスと同様に、200°C/秒の加熱速度で数秒以内にサンプルを加熱します

100 ° C / min Temperature Heating Rates

100℃/分の加熱速度

ODP 868は温度レンジ内で、最大100℃の加熱速度をプログラムできるため、ユーザーは現在もっとも条件が厳しい製造プロセスで使用されるものとほぼ同等の条件で材料の挙動を分析できます。

[/fruitful_tabs]