キーワード:バッテリー、電極、熱分析、TGA、レオロジー、スラリー、製造、品質管理

TA458-JA

要約

リチウムイオンバッテリー用の電極の製造は、複雑な複数のステップを必要とするプロセスであり、スラリー分析と特性評価を利用して最適化できます。プロセスの最適化には、スラリーの混合、コーティング、乾燥条件の十分な理解が必要です。本アプリケーションノートでは、コーティング速度に関連するさまざまなずり速度でのスラリー粘度を測定することで、TA Discovery HR回転式レオメーターがコーティングの最適化を容易にします。また、最もコスト効率の高い条件を見い出すため、Discovery TGAを使って乾燥ダイナミクスを調査します。TGAは、乾燥電極品質管理目的でバインダーと添加剤含量の判定にも使用されます。

はじめに

電極品質はリチウムイオンバッテリー (LIB) において、エネルギー密度や電気化学的性能に直接影響します電極の製造は非常に複雑で、金属集電体上でのカソードまたはアノード活物質、バインダー/添加剤や溶媒のスラリーコーティングへの混合、そして溶媒を除去するための乾燥、電極のカレンダー(圧縮) (1) が関与します。電極加工を最適化して、高品質の電極を取得し、生産コストを削減することは非常に重要です (2) (3)。

コーティングおよび乾燥工程は電極の品質に大きく影響し、その結果バッテリーの性能に影響します。凝集体サイズ、粒子形状、寿命依存性などのスラリー材の可変特性は、スラリー粘度やコーティング挙動に影響します。スラリーの粘度が高すぎると、真空引きしたり、均一に塗布することが難しくなることがあります。コーティング速度を上げるためには粘度が低いことが望まれますが、粘度が低すぎるとポタポタとこぼれたり、コーティング厚にバラつきが出ることがあります (2)。さまざまなずり条件におけるスラリー粘度の流動挙動を分析すると、コーティング工程の性能を最適化できます。また、これは電極スラリーの安定性と加工可能性を研究する上で重要です。

集電体上でスラリーがコーティングされたら、膜から溶媒を蒸発させる必要があります。電極乾燥は複雑なプロセスであり、溶媒の蒸発、バインダーの拡散、粒子の沈降という3つの矛盾する物理的工程があります (2)。乾燥温度や乾燥時間を変化させると、電極構造や電気化学的性能に差が出ます。異なる温度で乾燥させ、スラリー材の乾燥メカニズムを測定すると、最も効率の高い乾燥条件が決定できます。コーティングが乾燥したら、バインダーおよび添加剤含量を効率的に評価して製品品質を確認することが重要です。

本アプリケーションノートでは、スラリーコーティングの理想的な粘度と、電極の乾燥に最良なパラメーターを決定して電極コーティングを最適化するワークフロープロセスを実証します。最後に、結果として生成される乾燥電極の品質をバインダーおよび添加剤含量で評価します。使用するサンプルは、活物質として黒鉛、カーボンブラック、カルボキシメチルセルロース (CMC) およびスチレンブタジエンゴム (SBR) を使用しているアノード電極です。

適用の利点

- 電極スラリーの調合、コーティングおよび乾燥工程は、電極製造において品質に大きく影響します。

- TA Instruments社製Discovery HR-30レオメーターは、スラリー粘度の精度の高い評価を行ってバッテリー電極製造におけるスラリー処理条件の選択を導くことができます。

- HR-30レオメーターは、ずり速度に依存するスラリー粘度を測定してコーティング工程を最適化します。

- 密閉されたパンパンチを備えたDiscovery TGA 5500は、さまざまな温度におけるスラリー材の乾燥時間を正確に、信頼性をもって測定し、乾燥工程を最適化します。

- TGAはバインダーおよび添加剤含量を測定し、均一な組成を確実にして合否機能で電極の品質管理を行います。

実験

アノードスラリーと乾燥電極は、NEI Corporation社のご厚意で提供していただきました。スラリー粘度は、最新式のペルチエ温度管理システムを備えたTA Instruments社製Discovery HR-30レオメーターを使用して測定しました。40 mm硬質アルマイト平板列ジオメトリを、試験ギャップを500 μmに設定して使用しました。スラリー粘度は、ずり速度0.01 1/sから1000 1/sの範囲で測定しました。

スラリー乾燥ダイナミクスおよび乾燥電極の品質管理は、不活性窒素パージガスを使用してTA Instruments社製Discovery 5500で行いました。乾燥は、サンプル厚と表面積に直接関係する運動過程であるため、すべての試験で同じサンプル量とサイズを維持することが非常に重要です。乾燥研究目的でTGAアルミシールパン上にロードされるスラリーサンプル20 µlの正確な投入には、マイクロピペットを使用しました。溶媒の蒸発を防ぐためシールパンを使用し、シールパンはTGA試験用にロードする直前に開けました。サンプルを乾燥温度まで加熱し、15分間等温に維持しました。乾燥電極上のバインダーおよび添加剤の含量を決定するため、電極サンプルをプラチナパン上で10 °C/minで室温から1000 °Cまで温度を上昇させていきました。

結果および考察

スラリー粘度

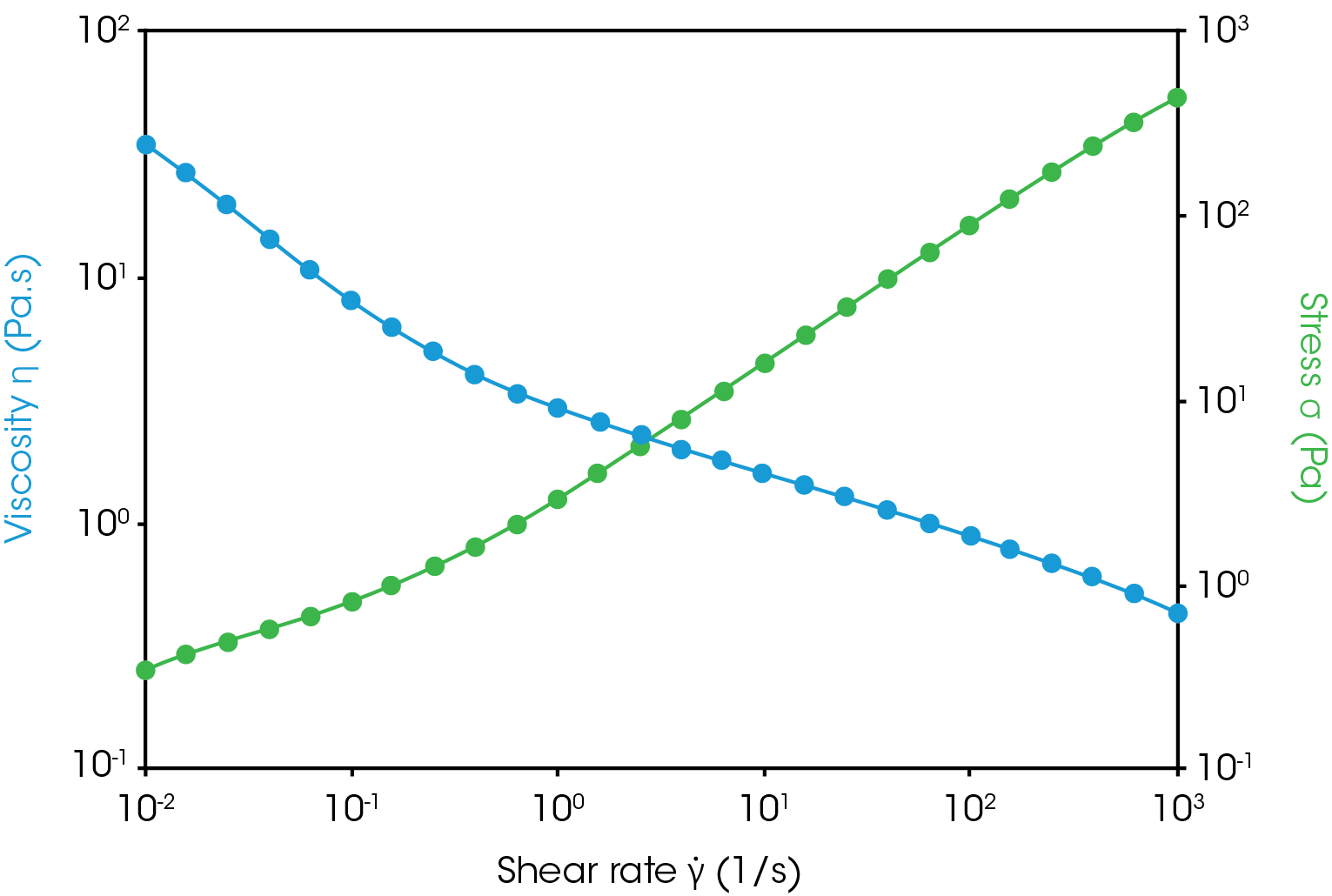

電極の製造には、バッテリースラリーの調合安定性と流動挙動を理解することが非常に重要です。製造業者の中には、一点分析を行う低価格の粘度計を使用するところもありますが、これはスラリーの流動特性を完全に反映できないため、不十分です。一点のずり速度では2つの調合で同じ粘度が得られることもありますが、その安定性やコーティング性能は大きく異なる可能性があります。スラリーにはずり減粘性があり、その粘度はずり速度の上昇と共に低下します。図1は、10-2から103 1/sまでの幅広いせん断範囲におけるバッテリーアノードスラリーのレオロジーの粘度試験結果を示しています。この値は、電極製造で使用されるダイスロットコーティング工程の代表的な数字です。試験結果は、このスラリーにずり減粘性挙動があることを示しています。表1は、ずり速度におけるスラリー粘度をまとめたもので、スラリー調合やコーティング工程条件の重要なガイドとなります。優れた調合では高ずり速度粘度が低くなり、これによって集電体を確実に簡単かつ均一にコーティングできます。一方、低ずり速度粘度が高いと、スラリーの安定性が保証されます (2)。ずり速度とコーティング速度との間の相関性により (2)、この粘度測定結果を使用するとスラリーコーティングの塗布を導くことができます。さらに、粘弾性とチキソトロピーもHRレオメーターで測定でき (4)、コーティング中の電極スラリー構造や安定性に関する有用な見解をもたらして、さらに電極品質を向上させることができます (5)。粘弾性およびチキソトロピーに関する詳細は、TAアプリケーションノートRH119でも議論しています。

表1. さまざまなずり速度におけるスラリー粘度のまとめ

| ずり速度 (1/s) | 粘度 (Pa.s) |

| 0.01 | 34.9 |

| 0.1 | 8.1 |

| 1 | 2.9 |

| 10 | 1.6 |

| 100 | 0.9 |

| 1000 | 0.4 |

乾燥時間

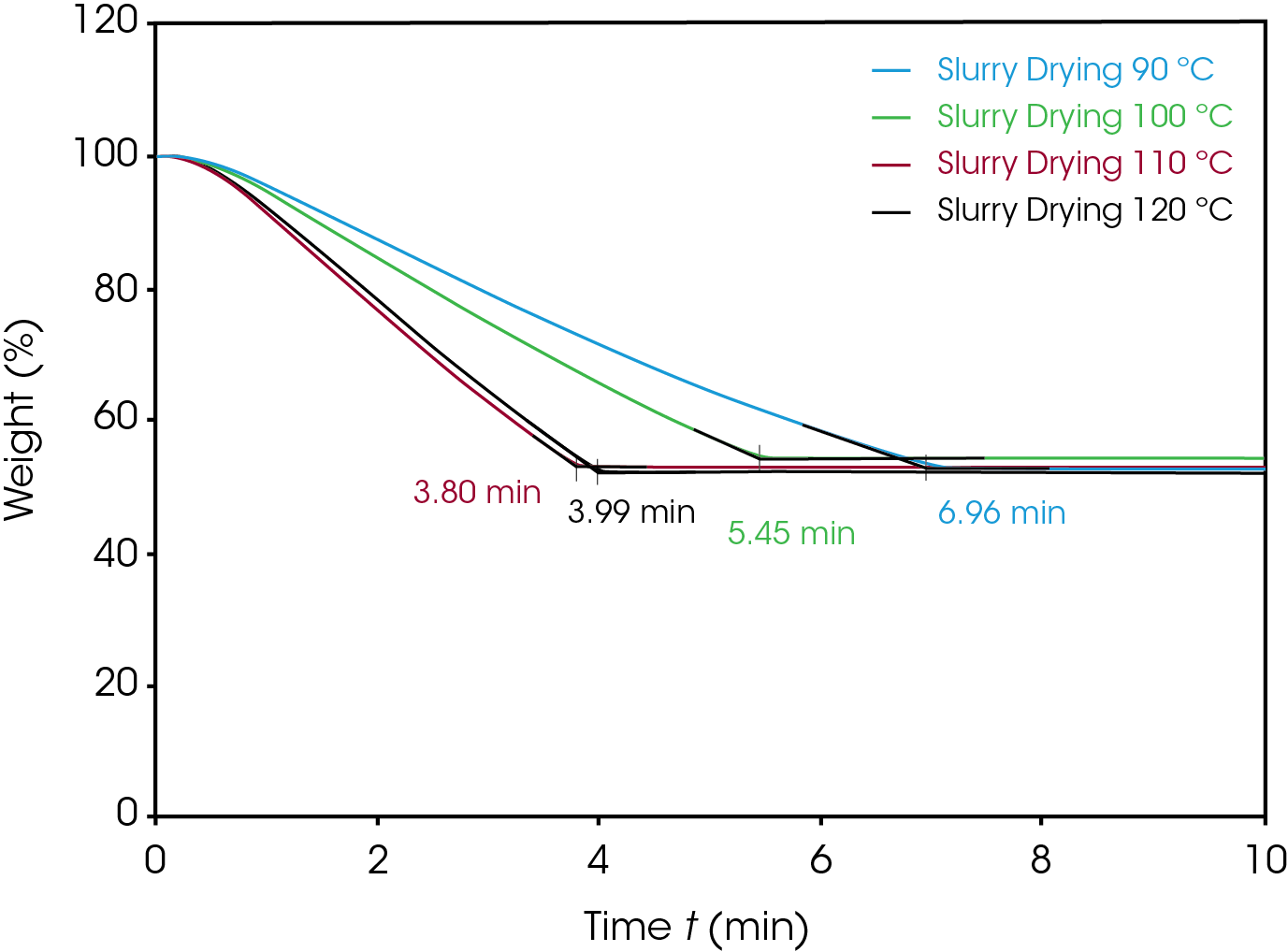

電極製法、コーティング厚、乾燥温度、乾燥速度は、電極の乾燥ダイナミクスを決定します。乾燥ダイナミクスは電極の微細構造に影響し、電極製造における乾燥工程の最適化の際に重要な考慮事項となります(6)。TGAは、乾燥工程の時間と乾燥ダイナミクスを評価する迅速な試験を可能にします。データは乾燥温度や乾燥時間に関する情報をもたらし、これを使用すると最もコスト効率の高い乾燥工程を導くことができます。

図2は、さまざまな温度におけるスラリーに必要な乾燥時間を示しています。乾燥ダイナミクスは、データからも決定できます (7)。表1は、各乾燥温度における最短所要乾燥時間をまとめたものです。結果は、90 °Cでは6.96分である乾燥時間を、より高い温度である120 °Cでは3.80分に短縮できることを示しています。

表2. 各乾燥温度における最短乾燥時間

| 乾燥温度 (°C) | 乾燥時間(分) |

| 90 | 6.96 |

| 100 | 5.45 |

| 110 | 3.99 |

| 120 | 3.80 |

バインダーおよび添加剤含量

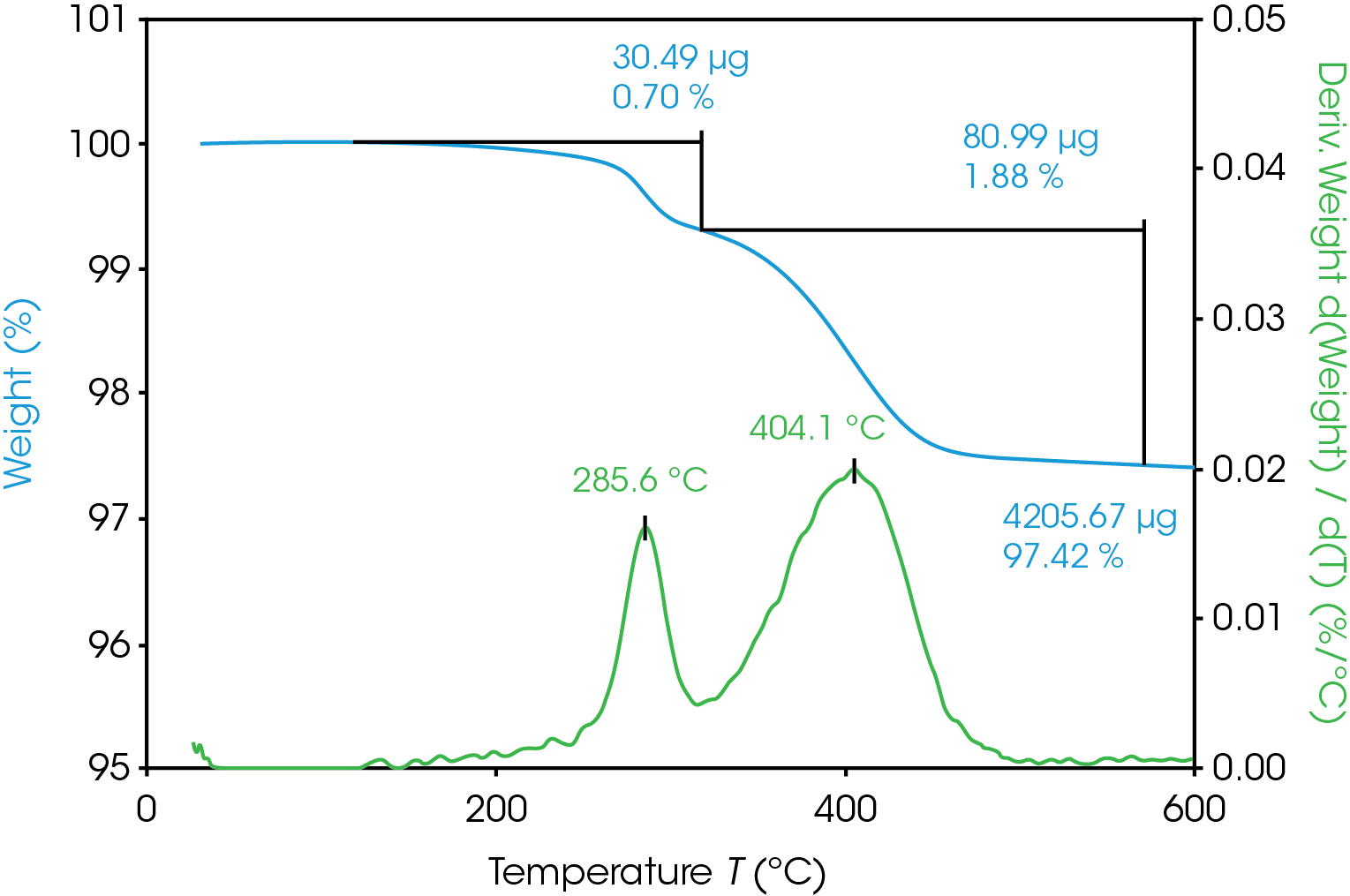

電極を乾燥し、カレンダーした後は、優れた接着を確実にし、柔軟性を維持し、電極が欠けないようにするために、バインダーおよび添加剤が均一に分布し、電極が均一であることを確認することが重要です。TGAは、乾燥電極からµgレベルの重量損失を測定できる高感度のDiscovery TGA 5500を使って、CMCおよびSBRの含有量を測定します(図3)。285 °Cにある最初の重量損失ピークは、CMC 0.70%の重量含量を示します。404 °Cにある2つ目の重量損失ピークは、SBR 1.88%の重量含量を示します。600 °Cでの残留物は、無機物含有量97.42%を示しています。品質管理でこれらの結果を使用すると、電極が品質尺度に合格となるか不合格となるかを決定できます。

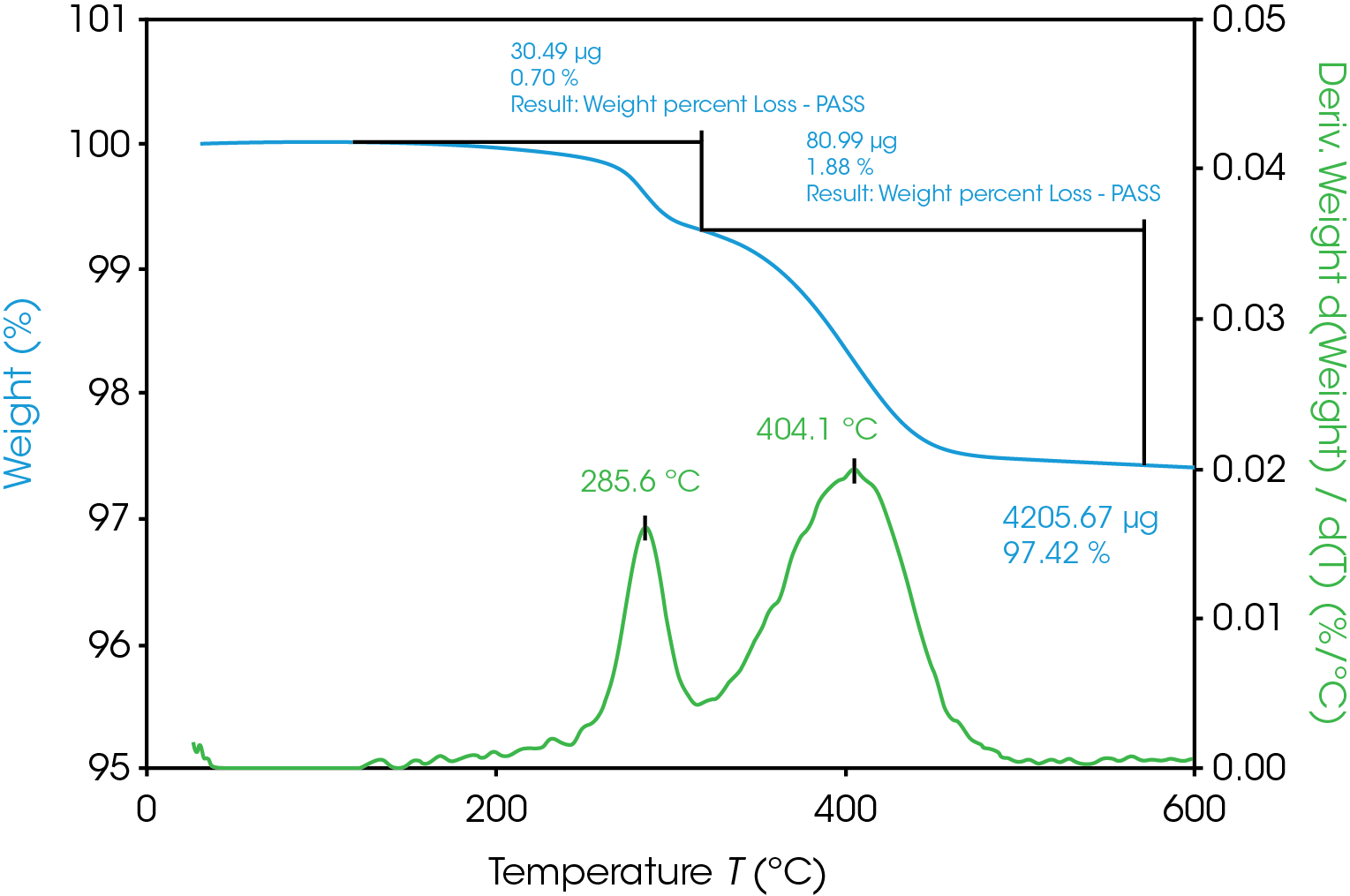

品質管理の合否機能

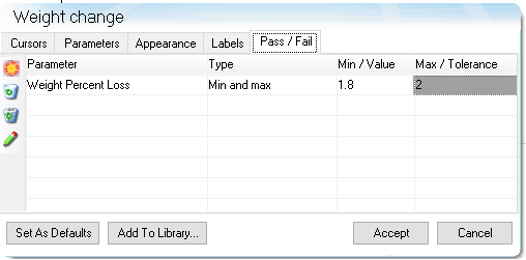

電極製造の品質管理においては、電極品質を確実にし、生産ニーズを満たすため、合格か不合格かの決定をすぐに下す必要があります。TRIOSソフトウェアの合否機能は、オペレーターによるデータ解釈を支援し、迅速に合否が決定できます。合否オプションは、分析結果がユーザーが定義したパラメーター値に対して合格か不合格かを決定します。パラメーターは、最小/最大、値 ± %の許容差または値 ± 許容差で定義できます。図4は、重量パーセント損失に対する合否設定の例です。ここでは、値が最小値1.8および最大値2.0の間である必要があります。結果が最小値と最大値の間であれば分析はグラフに「合格」のスタンプを押し、値がその範囲外であれば「不合格」のスタンプを押します。TRIOSの合否機能により、品質管理目的の合否判定が迅速に行えます。

おわりに

電極製造では、生産を増加させ、コストを削減して高まるLIB需要に応える必要があります。TA Instruments社製回転式レオメーターとTGAは、コスト効率の高い電極製造を最適化するために必須の特性評価ワークフローをもたらします。Discovery HR-30レオメーターとDiscovery 5500 TGAのビジネス利益は以下のとおりです。

- Discovery RH-30レオメーターは、幅広いずり速度における電極スラリーの流動粘度を測定します。この技法は、コーティング工程を導くために極めて重要です。

- Discovery TGAは、さまざまな乾燥温度での乾燥ダイナミクスを調査し、これによって最もコスト効率の高い乾燥条件を導き、最適化できます。

- TGAの密閉パンパンチシステムが溶媒の蒸発を防ぎ、乾燥するスラリーの正確で信頼性ある測定を可能にします。

- Discovery TGAの高感度微量天秤は、単層電極上のバインダーおよび添加剤含量を測定し、品質管理のための均一な組成を確実にします。

- TRIOSソフトウェアの合否機能は、製造品質管理に迅速な合否判定をもたらします。

参考文献

1. Reynolds, Carl D., et al. A review of metrology in lithium-ion electrode coating processes. 2021, Materials & Design, p. 109971.

2. Hawley, Blake W. and Li, Jianlin. Electrode manufacturing for lithium-ion batteries—Analysis of current and next generation processing. 2019, Journal of Energy Storage, p. 100862.

3. Hawley, Blake W. and Li, Jianlin. Beneficial rheological properties of lithium-ion battery cathode slurries from elevated mixing and coating temperatures. 2019, Journal of Energy Storage, p. 100994.

4. Chen, Terri and Lau, Hang Kuen. Rheological Evaluation of Battery Slurries with Different Graphite Particle Size and Shape. TA Applications Note, 2022. RH119.

5. Ouyang, Lixia, et al. The effect of solid content on the rheological properties and microstructures of a Li-ion battery cathode slurry. 2020, RCS Advances, pp. 19360-19370.

6. Bryntesen, Silje Nornes, et al. Opportunities for the State-of-the-Art Production of LIB Electrodes – A Review. Energies, 2021, Vol. 14. 1406.

7. Kinetics of Drying by Thermogravimetric Analysis. Vol. Thermal Analysis Application Brief. TA 134.

謝辞

このノートは、Hang Kuen LauおよびTerri Chenが執筆し、TA Instruments社のNikki SzymurskiおよびJennifer Vailが編集しました。

このアプリケーションノートの印刷用バージョンをダウンロードするにはここをクリックしてください。