DynTHERM TGAは特許取得済みの*磁力サスペンションバランスを採用した高度な重量測定装置で、高圧条件下やさまざまなガス・蒸気や水蒸気の存在下、および最大1700°Cまでの室温下において材料の重量の変化を計測できます。ガス&蒸気注入および混合デバイスを柔軟に選択できるため、組成と反応性雰囲気の圧力を正確に制御できます。20年以上にわたって培ってきた経験と数多くのお客様の現場での実績を駆使して設計および構築されたRubothermシリーズのDynTHERM TGAは、あらゆる高圧重量分析装置の中で最も幅広い温度範囲と圧力範囲に対応し、アプリケーション関連分析の業界標準となるものです。

* ドイツ特許番号 10 2009 009 204.8

特長とメリット:

- 非接触式のサンプル計量によってサンプルセルとバランス間を気密分離し、サンプルセル内の反応ガス、圧力、温度によってバランスが破損するリスクを低減

- サンプル反応セルを金属密封することで、腐食性、爆発性、毒性反応ガスを高温条件まで、および真空条件から高圧条件下で測定を実施することが可能

- 独自の自動サンプル分断機能により実験中にバランスの風袋引きを行い、競合他社の装置で必要とされるような手動バランス較正を行うことなく、長期間にわたって比類のないベースライン安定性を備えた非常に正確な測定を実施可能

- 反応ガスにより浸漬したサンプルセル全体を加熱することができ、高圧または高湿度条件環境でも水蒸気、CO2、アンモニア等の反応ガスの結露を防止可能

- 発生ガス分析向けに統合されたガスサンプリングによる高精度な反応性雰囲気制御を実現する高度なガス&蒸気注入、混合、圧力制御システム

- 幅広く動的な重量測定範囲とサンプル容量によって、典型的なサンプルに加え、大型のサンプルや重量のあるサンプルを計測することが可能

以下の表に、RubothermシリーズのDynTHERM TGAモデルに搭載された8種類の磁力サスペンションバランスの主な仕様をまとめています。

すべてのモデルが真空条件下で動作可能です。ガス注入システムにはそれぞれ別々のMFCを標準装備した2つのガスラインが搭載されています。また、注入システムには必要に応じてさらにガスラインを追加することができます。

DynTHERM TGAモデル750-50、MP-Gおよび750-50、MP-G+Vには、サンプル固定ベッドを通じた反応性雰囲気の強制流動という特別なオプション機能があります。これは触媒研究用の非常に有益なオプションとして定評があります。なぜならば、触媒サンプルの実際の動作条件をDynTHERM内部で再現できるからです。

| Model |

Max. Sample Temperature | Maximum Pressure | Weighing Resolution | Weighing Range / Sample Mass | Reaction Atmosphere |

|---|---|---|---|---|---|

| 1100-1 , LP-G | 1100°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) |

| 1700-1 , LP-G | 1700°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) |

| 1100-50 , HP-G 1100-50 , HP-G+V |

1100°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

| 1500-50 , HP-G 1500-50 , HP-G+V |

1500°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

*Maximum pressure is temperature dependent

RubothermシリーズのDynTHERM TGA装置に関する詳細な情報は、お近くのTAインスツルメンツの技術営業担当者にお問い合わせください。

磁力サスペンションバランス

独自の磁力サスペンションバランス技術

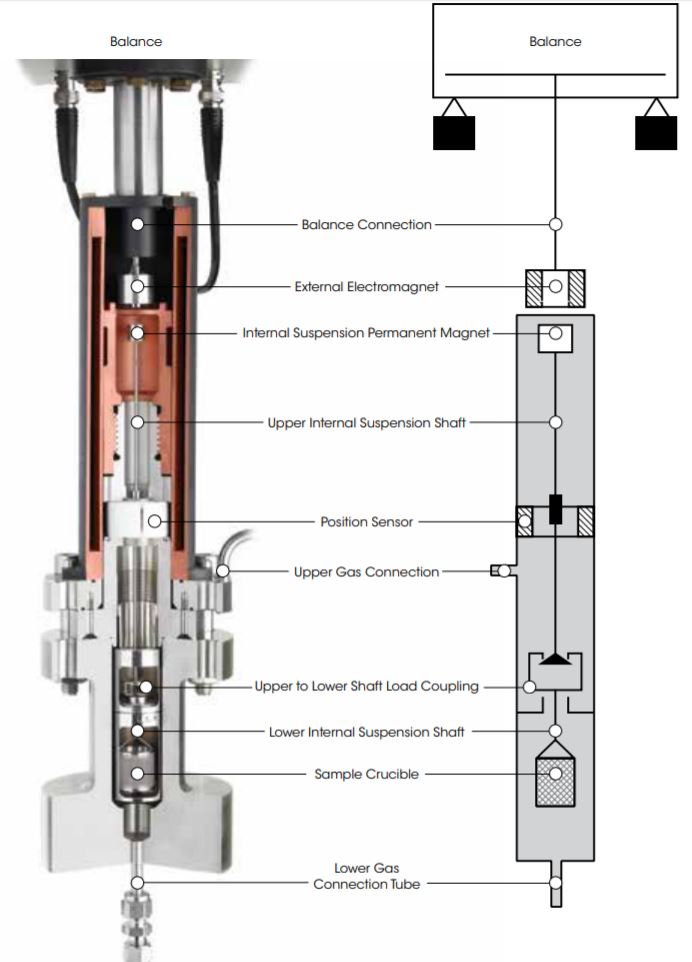

Rubothermシリーズの装置すべてに特許取得済みの磁力サスペンションバランス(MSB)が採用されており、外部マイクロバランスを使用して密閉型反応セル内のサンプルを計量します。これは、サンプルセル壁面を介して重量を伝達する磁力サスペンションカップリングによって実現しています。

この設計では、上側の内部サスペンションシャフトの上にサスペンション用の永久磁石が取り付けられています。下側の内部サスペンションシャフトはサンプル材料を保持しているるつぼに接続されています。上下のサスペンションシャフトの間には、ロードカップリング機構があります。上下シャフトとサンプルるつぼは、サンプルセル内に封入されています。

外部の電磁石を制御して内部の永久磁石を引き寄せます。これによって内部のサスペンション磁石が持ち上げられ、ロードカップリングが係合した結果、サンプルるつぼが持ち上げられます。電磁石制御装置はシステムが一定の高さの測定点に到達するまで引力を印加し続けます。

セル内のサンプルの重量は、電磁石が接続された外部マイクロバランスを使用して高い解像度と精度を実現しながら測定されます。

自動サンプル分断機能 (ASD)

自動サンプル分断機能 (ASD)

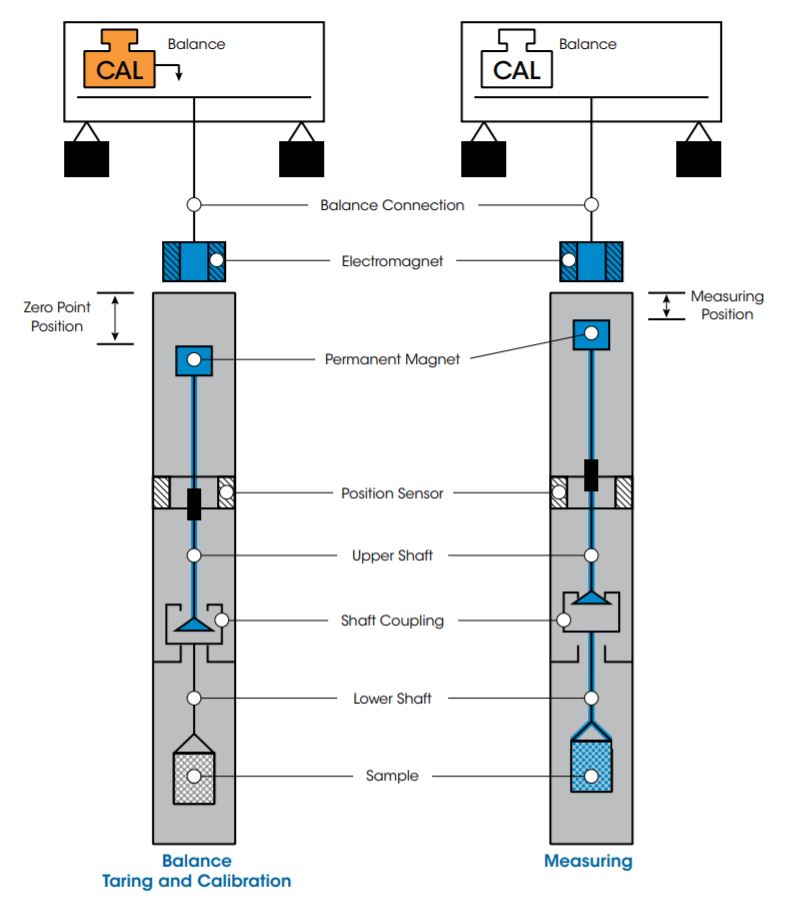

重量分析実験開始時には、バランスが自動的に風袋引きされ、重量測定に備えて較正が行われ、「ゼロ点」が決定されます。このゼロ点はその後すべての計測に使用される値です。しかしながら、実験期間には数時間から数週間のばらつきがあるため、長期間にわたって小さな重量変化を測定する場合、ゼロ点のドリフトが生じることで正確に測定を行えない可能性があります。ドリフトは通常、実験室の温度や空気圧、湿度の変動など外部要因によって発生します。

従来は信号精度を向上させるため、空のるつぼでベースライン測定を実行し、サンプル測定実行時にその結果を差し引いていました。この方法は実験時間が倍になるうえ、2つの実験結果が必ずしも全く同一になるとは限らないため本質的に欠陥を抱えています。特許取得済みのMSB技術を持つTAのDynTHERM TGAだけがリアルタイムでのドリフト補正機能を備えた独自の自動サンプル分断機能(ASD)を提供し、特に長期間における測定においてかつてないレベルでの重量精度の向上を実現しています。

ASDの動作原理:

上の図で示すように、MSBの設計にはシャフトロードカップリングが含まれています。電磁石にエネルギーが印加されると、上側シャフトに接続された永久磁石が電磁石に引き寄せられます。上側シャフトが上昇し、カップリングを係合させ、るつぼが測定点まで引き上げられると重量測定が実施されます。実験中はいつでもサスペンション永久磁石を下方向に移動してサンプルるつぼから分断することができます。この下側への移動中、シャフトロードカップリングは支持部上に安置されます。サスペンション磁石は浮遊状態のまま、その重量のみをバランスに伝達します。無負荷状態のバランスに対応する新しいゼロ点位置に移動することで、サンプルセル内がプロセス条件(圧力、温度)下であっても、測定中に風袋引きや較正を実施することができます。測定中にソフトウェアによってバランスの自動較正を行うこのような独特の機能は、TAインスツルメントの商用重量分析装置でのみ利用可能です。

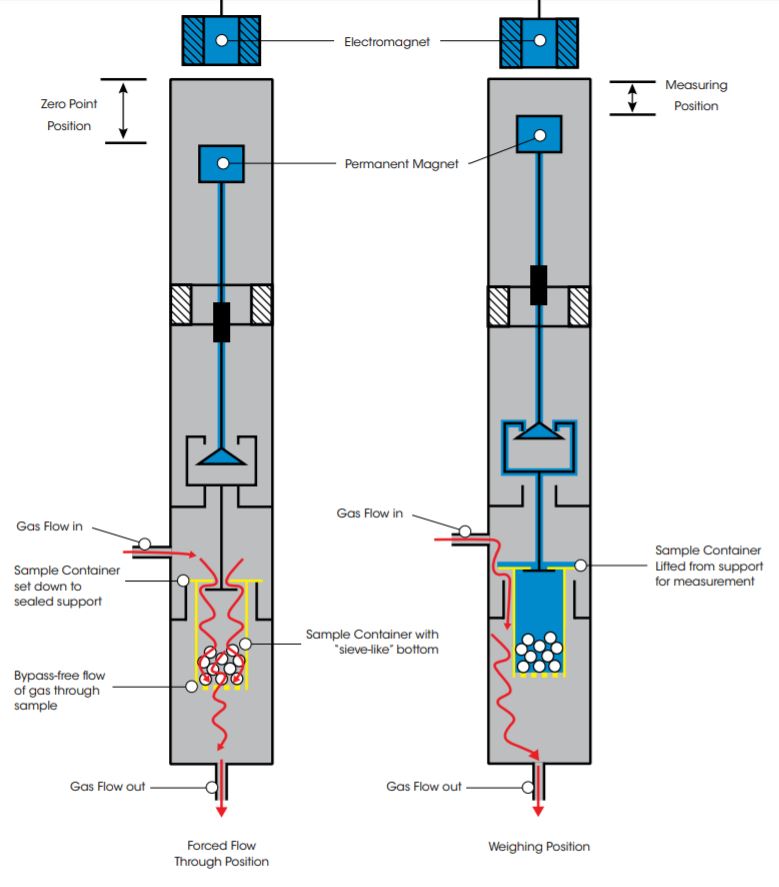

バルク材料ベッドを通じた強制ガス流動

バルク材料ベッドを通じた強制ガス流動

DynTHERM TGAは、サンプル材料ベッドを通じた反応ガスの強制流動を必要とするアプリケーション向けに独自の強制ガス流動オプションを備えています。このバルク反応炉内の実際の材料処理条件を模擬できる機能を、上記の概略図にて説明します。

強制ガス流動の測定を実施するには、サンプルを「ふるい状の」底部と中央に開口部のあるフランジリッドを持つコンテナ内に配置します。バランスがゼロ点の位置にあるときは、サンプルコンテナのフランジはバイパスのない支持体の上に安置されています。サンプルコンテナがバランスから切断され、反応ガスはコンテナ上部の開口部からコンテナの中へ強制的に流し込まれ、サンプルを通ってから最終的に「ふるい状」の底部から排出されます。

MSBを測定位置に引き上げ、サンプルコンテナを支持体から持ち上げることで、サンプルを所定の時間間隔で計量します。重量測定が完了すると、サンプルコンテナは再度処理を開始するために定位置に戻ります。

環境要因

環境要因

DynTHERM TGA装置には、あらゆる圧力条件下や気流条件下で正確な温度制御を実現する電気ヒーター付きの低圧または高圧のサンプルセルが搭載されています。

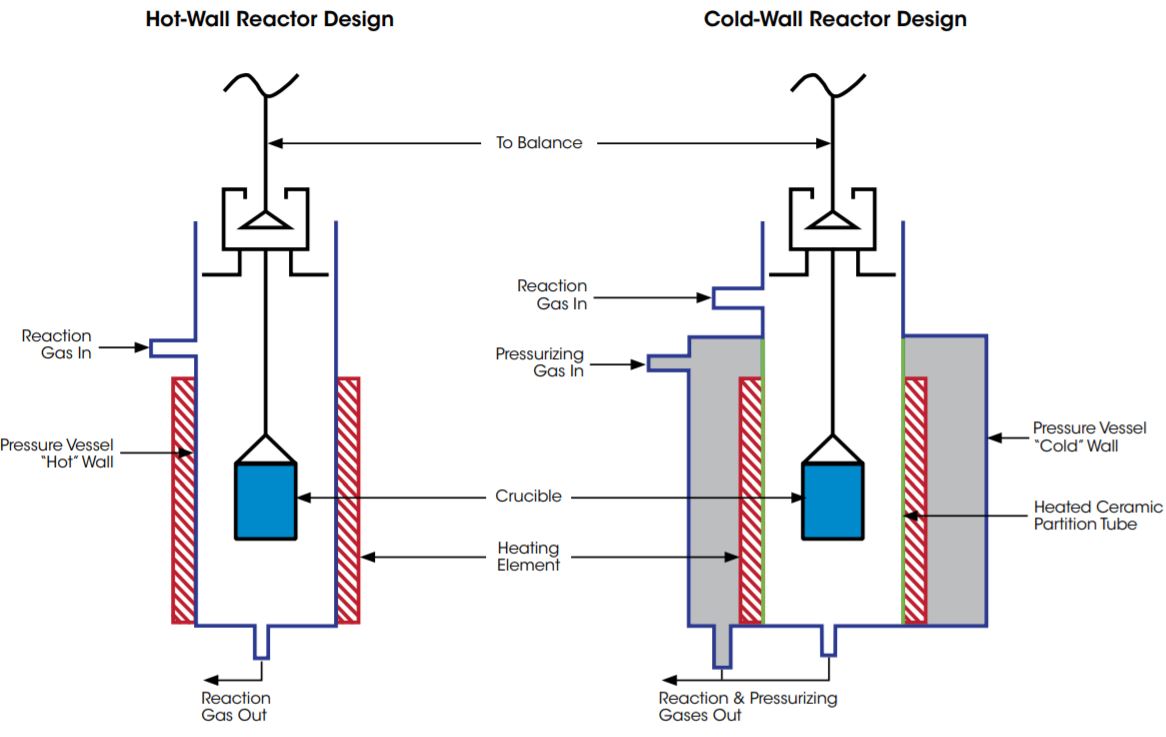

低温壁反応炉の設計

圧力容器への電気ヒーターの導入、つまり低温壁反応炉をセットアップすることで高温域での耐腐食セラミック材料のみを使用することができます。低温壁のヒーターは、最高温度1500°C*および最大圧力50 bar*の範囲で非常に腐食性の高い反応性雰囲気を使用して利用することができます。

高温壁反応炉の設計

高温壁反応炉は、耐温性と耐腐食性を併せ持つセラミックや特殊金属合金から作られたサンプルセルです。反応炉内のサンプル温度は、壁面を介してサンプルを加熱する外部電気ヒーターによって制御されます。高温壁反応炉は特に広範で安定した温度域に対応しており、最高温度1700°C*.

温度制御

サンプル温度は、反応ガス中のサンプルに直接隣接する熱電対によって測定されます。ファーナス温度や反応炉内の他の部分の温度は別の熱電対によって測定されます。高速なPID温度コントローラーにより、あらゆる動作条件下で高精度な温度制御を実現します。

* 仕様はモデルに依存します

ガス&蒸気注入システム

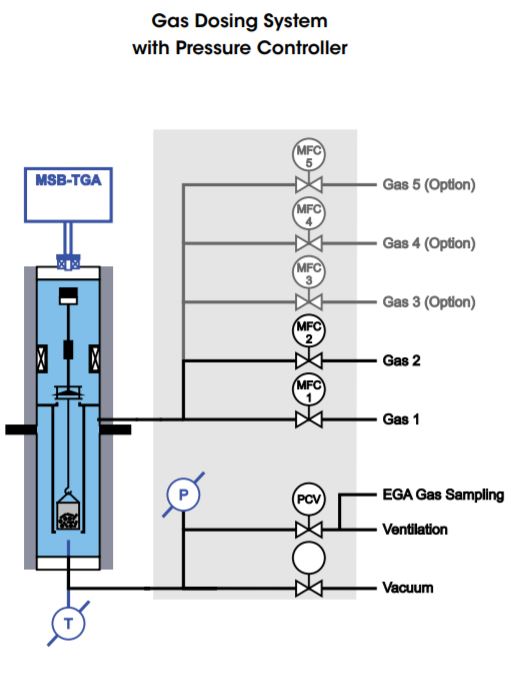

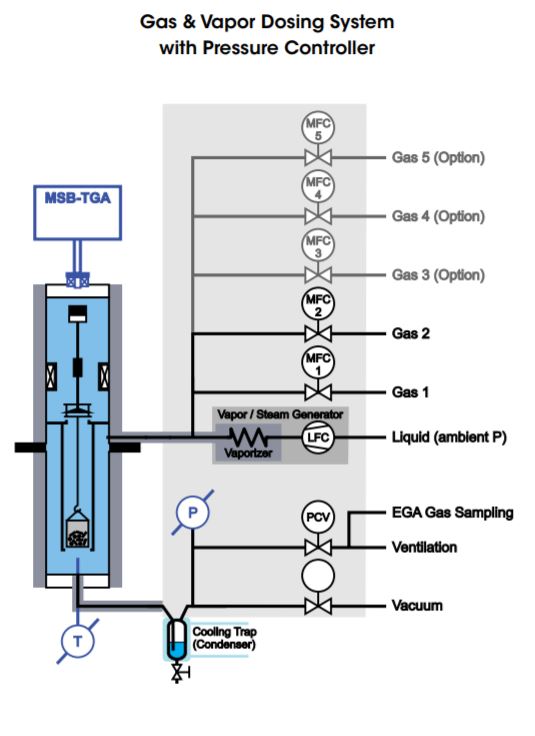

ガス&蒸気注入、混合、圧力制御システム

TGAの測定精度は、圧力制御の精度や反応雰囲気の組成によって決まります。DynTHERM TGAは最高のデータ品質を保証する圧力コントローラーを備えた高度なガス&蒸気注入・混合システムを搭載しており、幅広いアプリケーションに柔軟に対応しています。これらのシステムは純粋な反応ガス、ガス混合物、または制御された組成を持つガス・蒸気混合物をTGAのサンプル反応セルに連続的に流し込みます。排気部の動的背圧コントローラーにより、最高の安定性と精度で圧力を維持します。

各注入システムには純ガスの注入やガス混合物の混合、TGA反応炉への注入を行う2つのマスフローコントローラー(MFC 1、MFC 2)、高精度圧力センサー(P)、PIDコントローラー、反応炉出口気流内の圧力制御バルブ(PCV)、発生ガス分析(EGA)用のガスサンプリング連結部が含まれます。マスフローコントローラー付きのガスラインを必要に応じて追加することができます。

ガス・蒸気(水蒸気)注入システムには、水蒸気生成用の気化器に液体を制御注入するための液体圧縮および流量制御ポンプ(LFC)からなる蒸気/水蒸気生成機能が追加装備されています。その後、水蒸気はMFCからの気流と混合され、加熱された輸送ラインを通ってTGA反応炉に流れ込みます。

熱分解とガス化

熱分解とガス化

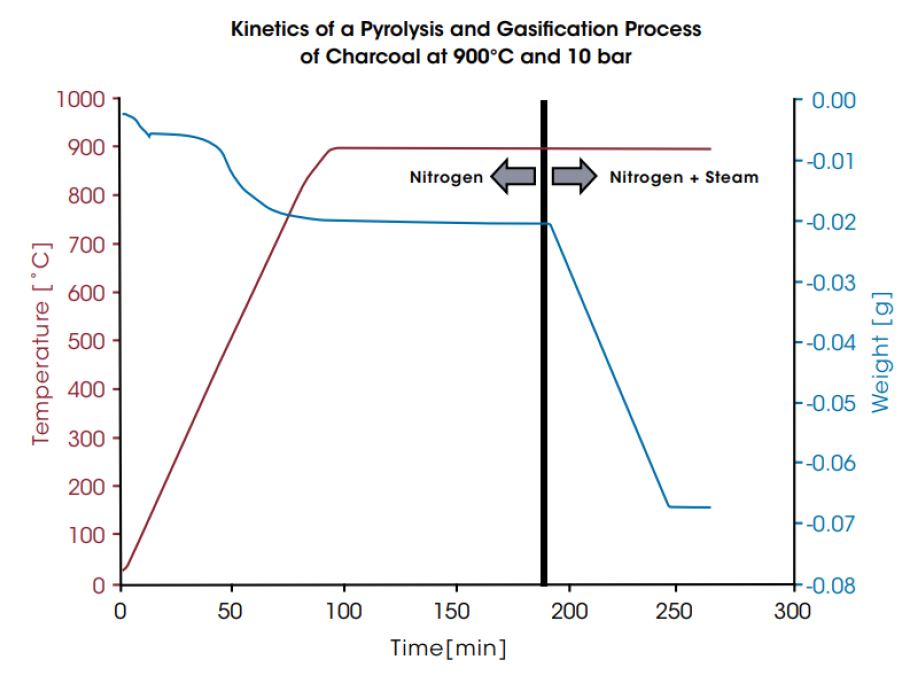

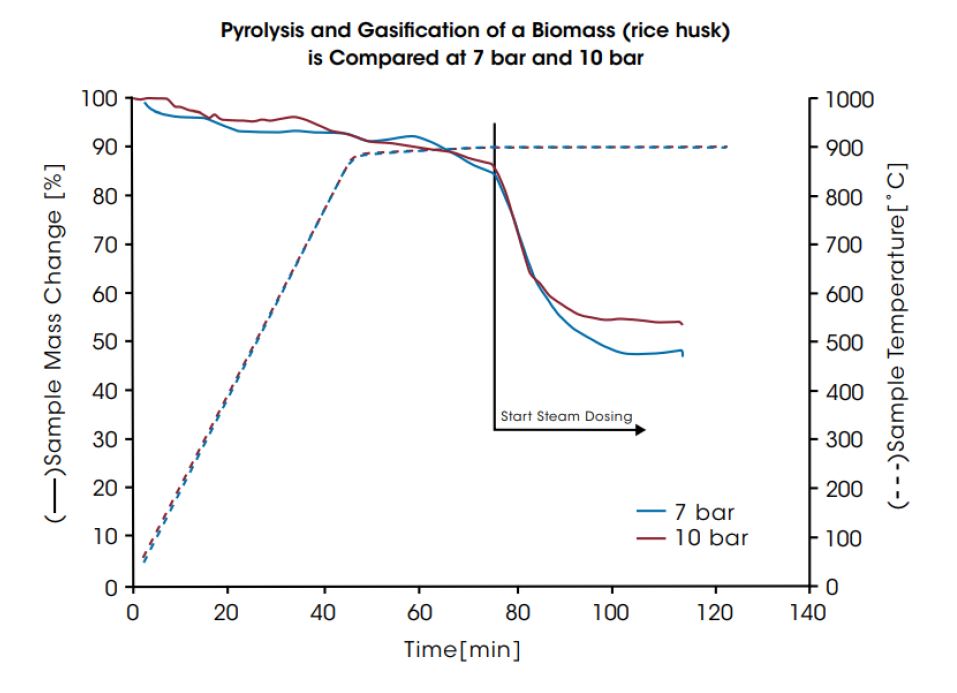

石炭、バイオマス、廃棄物、その他の有機材料はエネルギーを利用する目的で、あるいは代替原材料として使用するためにガス化されます。このような処理は、ガス・水蒸気注入機能を備えたDynTHERM高圧TGA装置のアプリケーション関連条件下で測定されます。ガス化処理の最初の段階は、不活性雰囲気(N2やArなど)中で有機材料を加熱し、揮発性成分(水、炭化水素、タール)を気化し、炭を生成する原料熱分解です。この炭素を豊富に含む炭を次の反応段階でガス化するには、一般的に水蒸気がガス化剤として必要になります。次の主反応の結果、過熱した水蒸気と炭素からガスが生成されます。

H2O + C → CO + H2

同時に、その他のガスが転化と副反応によって生成されます。

mC + nH → CmHn | CO + H2O → H2 + CO2 | CO + 3H2 → CH4 + H2O

処理反応速度は反応条件と原料によって決まるため、生成されるガスの組成や圧力にはばらつきが生じます。DynTHERM TGA装置では、所定の原料に適した動作条件を提供します。また、発生ガス分析用の質量分析計を搭載することができます。以下の最初の図では、900°Cおよび10 barでの炭の熱分解・ガス化速度を示しています。最後の図では、バイオマス(もみ殻)の熱分解・ガス化速度を7 barの場合と10 barの場合を比較して表示しています。両方の実験において、熱分解は不活性ガス中のサンプルの加熱の最初の段階で発生しています。熱分解終了後に水蒸気が注入されるとガス化が始まり、サンプル材料の主な質量変化が発生します。

触媒コークス化

触媒コークス化

コークス化による触媒劣化は、石油精製や石油化学産業では避けられない技術的・経済的問題です。コークス化は炭化水素を多く含む供給ガスが触媒と反応した際に発生し、固体炭素堆積物が触媒表面に蓄積されます。これらの炭素を含む堆積物は、急速かつ容易に処理を妨げるレベルにまで増加します。たとえば、圧力降下の問題や触媒部位の遮断を引き起こす場合があります。触媒失活を予防または遅延する方法には、触媒表面組成の改良や反応環境(圧力、温度、供給ガス組成)の変更が挙げられます。失活後、残留炭素を燃焼させることで再生を観察することもできます。

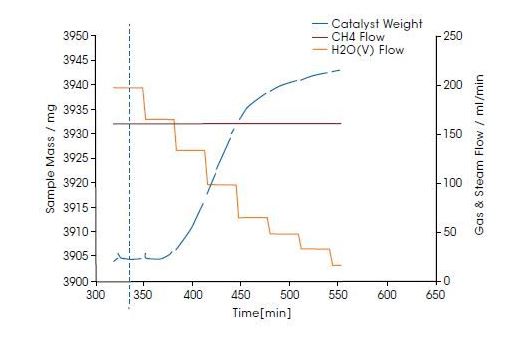

触媒の劣化・再生成プロセスの最適化は工学的な問題であり、触媒失活速度に関する知識が要求されます。DynTHERM TGA装置では、触媒の重量や実際の精製所の動作条件下でのコークス化の進行を分析できます。

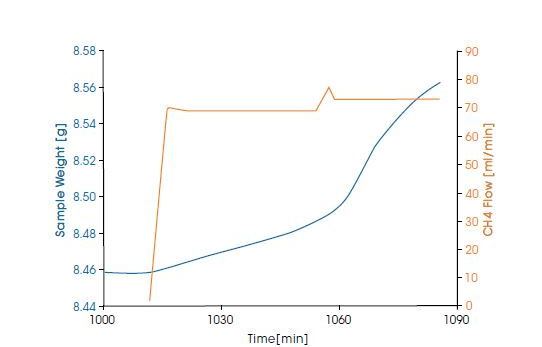

以下の図に、CH4と20 barおよび650°Cでの水蒸気の反応性雰囲気中における触媒材料表面へのコークスの蓄積例を示します。水蒸気分圧は段階的に減少し、コークスの形成に伴って触媒材料の重量が増加します。この図の中の青い曲線から算出されたコークスの最大比堆積速度は、触媒の単位グラムあたりのミリグラムで毎秒0.32 mg g-1 s-1となりました。

以下の図では、流量70 ml/分の水蒸気 / CH4混合物の中で、700°Cおよび20 barの市販触媒表面でのコークス化開始を測定したものです。一定の水蒸気流量でCH4の流量を73 ml/分まで増加させると、コークス化速度の増加を確認することができました。

腐食と酸化

腐食と酸化

多くの技術的処理の効率を改善するには、材料の耐腐食性を向上させることが重要となります。たとえば、ガス・水蒸気タービンやジェットエンジンの効率は、最大動作温度におけるそれらの耐腐食性能に直接的に関係します。

DynTHERM TGA装置は、高温腐食性雰囲気中での材料測定を可能とする耐腐食性反応炉を提供しています。この装置は多くの材料で(質量的にも容量的にも)大型のサンプルに対応しており、腐食による質量変化が非常に小さいため、便利です。また、高温度での腐食は通常緩やかに進行します。特許取得済みのMSBでは測定中に風袋引きや較正を実施可能であるため、長期間にわたって非常に正確な腐食性研究を行うことができます。

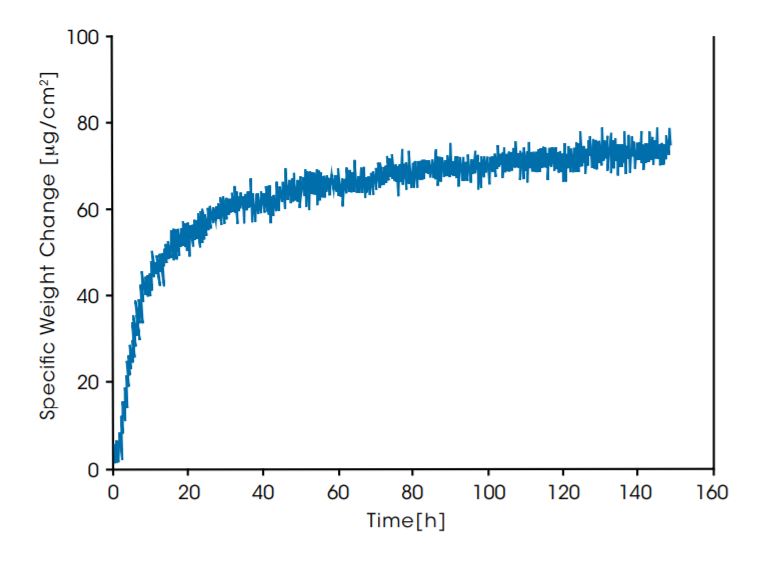

以下の図では、ダイヤモンド被覆チタンサンプルの重量増加を長期間にわたって調査した結果を示しています。600 °Cの純酸素中でサンプルが酸化することで重量が増加しています。この例では、合計重量が6日間で約140 μg変化しています。

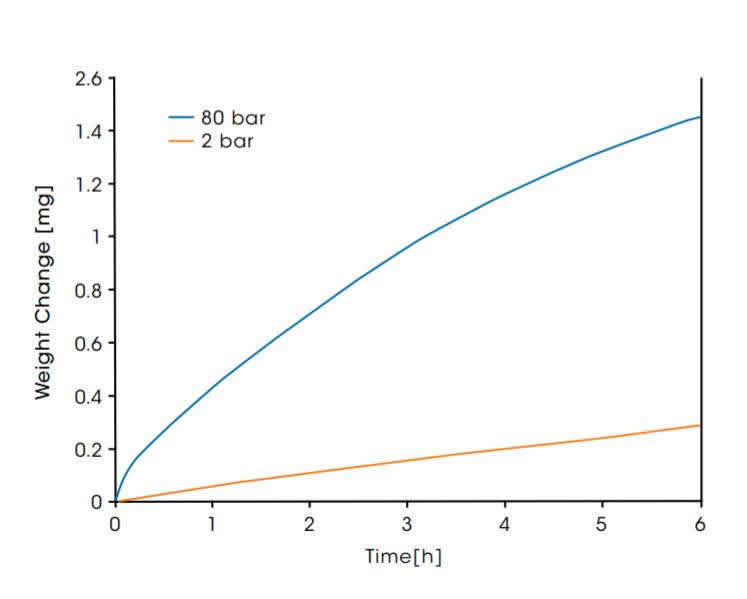

以下の図では、2 barと80 barの2種類の気圧における大気温1000°Cでの高性能合金Inconel®* C-276の重量増加を示しています。合金サンプルの開始重量は89 mgで、表面積は0.47 cm2でした。観測された重量増加は、金属合金の表面が酸化したことが原因です。腐食速度は高圧条件下では5倍速くなっています。高圧条件下での重量変化は、飽和状態に近づき、安定した酸化層が形成されたことを示しているように見えます。6時間後の表面積あたりの酸化物による重量増加は、2 barでは610 μg/cm2、80 barでは3080 μg/cm2でした。

化学ループ

化学ループ

空気中ではなくほぼ純粋な酸素中で化石燃料を燃焼することで、発電アプリケーションでの二酸化炭素捕捉を簡略化します。化学ループシステムによって処理工程に酸素を供給し、予燃焼酸素生成に関する大規模な資本コストや運用コストを削減します。化学ループ燃焼 (CLC) は、化石燃料に起因するCO2を削減した発電を実現するためのプログラムコストと性能目標を満たす可能性のある変換技術だと考えられています。

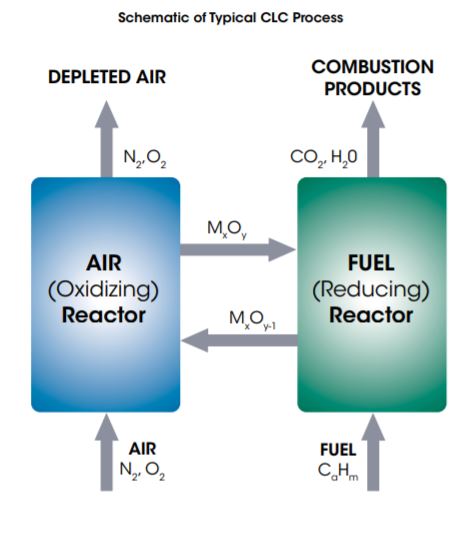

CLCシステムでは、酸素キャリア材料の酸化還元サイクルを介して酸素が導入されます。酸素キャリアは通常は固体の金属化合物です。一般的なCLC処理では、以下の概略図に示すように還元反応器と酸化反応器それぞれで燃焼が行われます。金属酸化物は燃焼に必要な酸素を供給し、高温で運転される燃料炉内での燃料によって還元されます。

この反応は燃料および酸素キャリアによって、発熱反応になったり、吸熱反応になったりします。燃料炉での燃焼生成物は高濃度のCO2およびH2Oであり、それらは後で有効利用するために浄化、圧縮を行い、貯蔵室に送ることができます。その後、還元された酸素キャリアは空気反応炉に送り込まれ、高温で運転され、酸化された状態に再生されます。空気反応炉は高温の使用済空気の流れを生成し、これを使用して発電タービンを駆動するための水蒸気を生成します。その後、酸素キャリアは燃料炉に戻され、還元酸化サイクルが再開されます。

現在、CLCの研究開発は十分な酸素容量と過酷なCLC環境に耐えうる耐久性を備えた酸素キャリア材料の開発に重点を置いています。DynTHERM TGA装置は、高温・高圧条件下での酸化還元サイクルによって材料を何回も循環させ、酸化ガスや還元(可燃性)ガスや水蒸気の間を遷移するような実際の動作条件の下で酸素キャリア材料の重量を測定することができます。

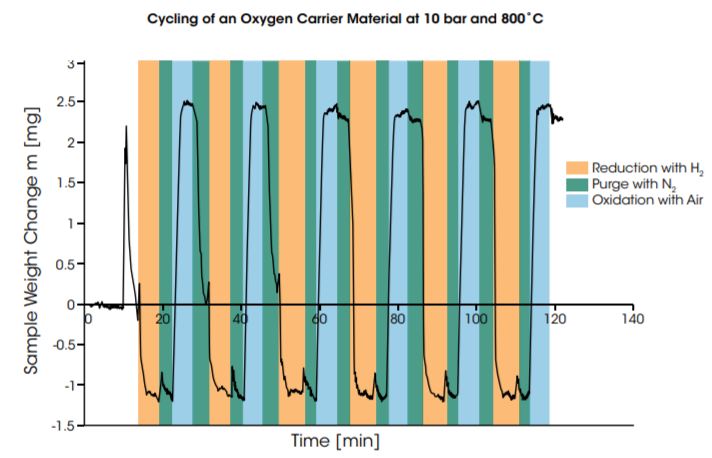

以下の図では、10 barおよび800°Cにおける酸素キャリア材料のサイクル結果を示しています。材料は加湿H2中で還元され、乾燥した空気中で酸化されています。酸化還元サイクルで記録された重量変化は極めて一定であり、開始サンプル重量の約9%にまで達しています。

DynTHERM TGAフォトギャラリー