物質の熱機械的挙動を分析するための光学試験装置に関する20年以上に及ぶ研究開発の成果であるODP 868は従来型加熱顕微鏡の限界を超えるサンプル分析を可能にします。多機能性を備えたODP 868は、製造、研究開発と、熱サイクルに関係のある工業プロセスの最適化に適した非常に革新的なツールです。

加熱顕微鏡モードは5Mpix高分解能カメラを使用して、工業用焼成サイクルにおける物質の物理的挙動を分析します。

実用的なMorphometricsによって、分析中にリアルタイムで、ユーザーが選択したさまざまな特性温度とパラメーターを計算し、視覚化します。

ODP 868は幅広い形状とサイズでサンプルを分析でき (例: 3mmサンプルと10mmサンプルを同時に測定)、最大8個のISO標準サイズのサンプルを同時に分析できます。

Read more >>

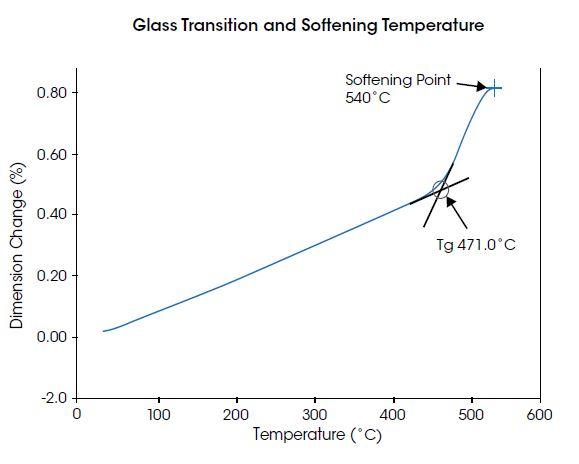

水平膨張計モードには、2個のHiResビデオカメラがあり、長さ30~60mmのサンプルの膨張と収縮の分析に使用されます。線形熱膨張、熱膨張係数 (CTE)、ガラス遷移温度 (Tg)、膨張軟化温度など、大部分の重要なパラメーターを容易に決定できます。

大きなガラス質層が無い材料の焼成に関する分析に使用され、最高100°C/分の加熱速度で、最大50%の収縮を追跡できます。融解するサンプルに対しては、使い捨て固定プレートがあります。

測定システム全体が温度制御され、ファーナスチャンバーから断熱されています。

垂直膨張計モードには、2個のHiResビデオカメラがあり、ファーナスチャンバーに垂直に置かれた20mm未満のサンプルの膨張と収縮を分析するために使用されます。最大100°C/分の加熱速度で、最大100%の収縮を示す物質の焼成プロセスを追跡できます。ガラス質層の発達は試験結果に干渉しません。なぜなら、その下部のベースがサンプル固定プレートと接触している場合でも、サンプル上部が自由に動くことができるからです。

屈曲測定モードと絶対屈曲測定モードは、独立した3つの高分解能カメラを備え、セラミック製品の製造プロセスを最適化し、物質を詳しく理解するために、実際の工業用加熱処理を再現する非接触式の曲げ測定を可能にします。

絶対屈曲測定モードでは、3つのカメラによって、3つの異なるポイントにおけるサンプル位置を同時に測定でき (TAが特許取得済み)、補正曲線を不要にします。

曲げ実験は長さ80~85mmまたは25~30mmのサンプルで実行でき、以下のことが可能です。

- 結合した物質 (例:素地と釉薬) 間の熱膨張の差によって発生する屈曲を分析する

- カップリング温度を決定する (従来はSteger張力計で実施)

- 結合した物質 (例:素地、化粧土、釉薬) 間の焼成挙動の差によって発生する屈曲を測定する

- ガラス質層の体積変動で発生する冷却の際の屈曲を測定する

- 重量により高温で材料に発生する高温可塑変形と変形速度を分析する

材料の片側における水の吸収で発生した屈曲を測定する

|

ODP 868 |

|

| 光学測定システム | 高解像度カメラと全自動焦点調整機能をそれぞれ備えた4つの独立した光学測定システムによる光学ベンチ |

| 動作モード | 加熱顕微鏡、垂直方向と水平方向の光学膨張計、光学屈曲系および絶対屈曲系 |

| 国際規格 | ASTM D1857, CEN/TR 15404,

BS 1016:Part 15, CEN/TS 15370-1, DIN 51730, IS 12891, ISO 540, NF M03-048 |

| サンプル変位 | 2次元 |

| サンプル番号 | サンプルサイズに応じて1~8 |

| 検体の温度範囲 | RT – 1,650 ℃ |

| 温度分解能 | 0.2 ℃ |

| 加熱速度 | 0.1 – 100 ℃/分

フラッシュモードで200 °C/秒 |

| 分解能 | 3ppm (ISO標準サンプル使用時) |

| サンプル番号 | ISO標準サイズで最大8つを同時測定 |

| サンプル寸法: | 最大85mm (動作モードによって異なる) |

| Morphometrics | 高さ、幅、接触幅、高さと幅の比率、外周、面積、真円度、離心率、重心。

ユーザーによる選択の自由度が向上 |

| 雰囲気 | 空気、酸化、還元、ほぼ不活性 |

| 光源 | LED |

| ソフトウェア | Misura 4 Thermal Analysisソフトウェア |

Misura 4 Thermal Analysisソフトウェアを利用することで、無制限の耐久性と複雑性を備えた無制限のセグメントから構成される分析手法を容易かつ直感的に定義できます。

「アプリ」構造のMisura 4 Thermal Analysisソフトウェアには、5つの異なる動作モードすべてに対する試験装置の制御とデータ分析機能が含まれます。

HSM Appは加熱顕微鏡の試験を実行できます。

画像分析に応用できるMisura 4の高度なMorphometricsによって、焼成プロセス中に、特性温度 (焼成の開始、軟化、球状、半球、融解/融合)、平坦化曲線、接触角度曲線、サンプルエリア変動曲線、幅と高さの比率曲線、膨張効果、燃焼、理論ガラス粘度 (V.F.T. 方程式)、表面張力 (ガラス) と、オプションでヤング・ラプラスの式を使用した表面張力 (ガラス) を自動的に検出します。

形状の認識は幅広い国際規格、またはユーザーが定義したパラメーターとコンセプトに従って実施することができます。

すべての結果、元のフレームの全シリーズ、サンプル形状は、プロプライエタリでないファイル形式で分析パラメーターと共にデータベースに保存されます。結果の完全性に関するバリデーションを実施するため、出力ファイルは暗号によるバリデーションを受けます。

ブラウザによるインターフェースを利用することで、試験ファイルにアクセスし、すべての構成オプション、分析結果、アーカイブされた画像を見ることが可能です。さらに、以下のことも可能です。

- 単一試験のグラフを印刷する

- 単一または複数のフレームを選択して画像をエクスポートする

- カスタマイズされたインタラクティブなPDFレポートを生成する

- すべての画像をプレゼンテーションやビデオレポートで使用可能な動画形式 (.AVI) でエクスポートする

- 特性温度を自動で認識するための標準的手法を再定義する

- V.F.T. 方程式に従って物質の理論的粘度を計算するため、ガラス遷移温度 (Tg)、膨張軟化温度、半球温度など主要データを入力する

- 元のデータを上書きすることなく分析データ、関連データを保存

- 元のデータを暗号でバリデーションする

ファイルは印刷機能、高度な数学機能を提供するグラフィックモジュールで開くことができます。

複数の試験を同一のグラフに重複させることができます。すべての曲線は、個別に、または、他の曲線に重複させた形で表示できます。他の熱技術で実施した試験と関連させることもできます。

国際基準に沿って、軟化および融解の挙動、ならびに可融性を特徴づける測定パラメーターすべてを可視化することが可能です。

グラフはサイズが大きい各種形式のファイル (CSV, FITS, NPY, QDP, HDF) からデータをインポートし、Misura® データセットに描画できます。

すべてのグラフはPNGラスター形式、PDF、またはSVGベクタ形式でエクスポートし、編集するために必要な品質と分解能を備えています。

さらに、各分析に関連するデータアーカイブを直接的、自動的に開くことが可能です。

ガラス転移温度および軟化温度の測定

ガラス転移温度および軟化温度の測定

膨張計で一般的に行われる2つの重要な測定値は、ガラス転移温度Tgおよび軟化点の測定です。右上の図は、TA Instruments True Differential™Dilatometerで測定したガラス材料の熱膨張の結果を示しています。ここで、サンプルは、540℃の温度で観察される軟化点まで、471℃で観察されるTgを介して加熱されたことが分かります。

機器制御ソフトウェアには、試験を終了するための独自の「自動軟化点検出」機能が含まれています。この特徴により、試料が融解して成分上に流れた場合に生じる可能性のある、器具の損傷の心配なしに未知の材料についてこれらの特性を測定することが可能になります。

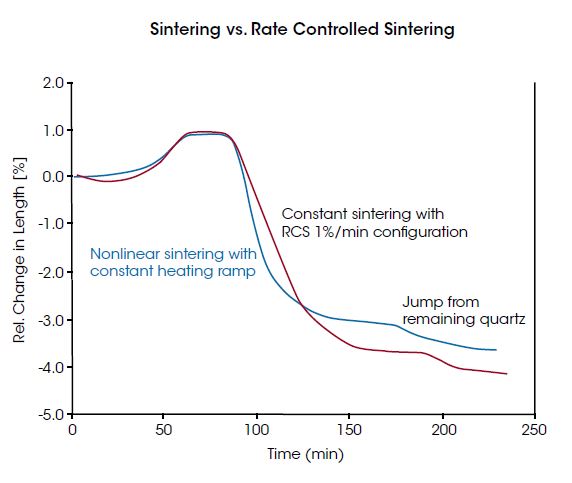

焼結用垂直式膨張計の利点

焼結用垂直式膨張計の利点

TA独自の垂直押し棒式膨張計は、焼結プロセスの研究と最適化に最適です。サンプルが垂直位置に向いているとき、無視できる程度の力をサンプルに加えることができ、これは水平式膨張計で起こる過度の変形を最小にします。さらに、試料とホルダーとの間の摩擦相互作用も最小化されます。これらの効果の両方は、水平式膨張計では収縮の結果を不正確にします。右下の例では、同じセラミック体が一定の加熱速度および速度制御焼結(RCS)の両方で焼結されています。一定の加熱速度は、より速い焼結プロセスのために好ましく、従来のセラミック製品の製造に通常採用されます。 RCSはサンプルの緻密化を最大限に高め、先進的なセラミックス産業で好まれています。

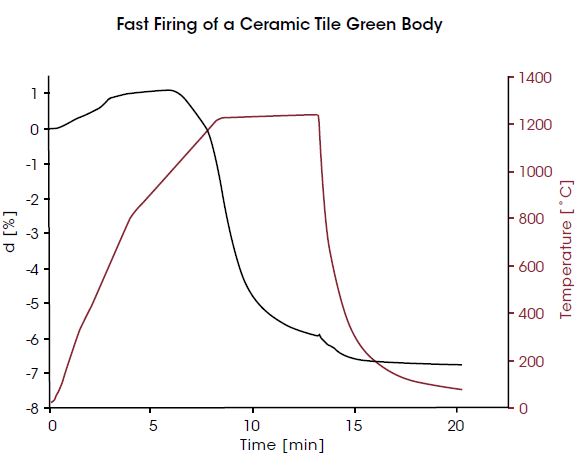

光学式膨張計によるラボの高速燃焼サイクルのシミュレーション

光学式膨張計によるラボの高速燃焼サイクルのシミュレーション

伝統的なセラミックスの高速焼成は、コストの削減と生産性の向上のために、処理技術として好まれています。速い焼成は、数分で最適な安定化を得るためにセラミック体内のすべての材料を必要とするため、より遅い焼成プロセスで使用されるいくつかの原料は適切でないことがあります。したがって、生産のためにバッチをスケールアップする前に、ラボ内のすべての原材料の適合性を理解することが重要です。 TAインスツルメンツ社の光学式膨張計ODP868には、急速加熱と冷却が可能なファーネスが装備されているため、高速焼成キルンの熱プロファイルのシミュレーションが可能で、高価で時間のかかるパイロットスケールのテストが不要です。図の右上に例が示されています。ここでは未焼結体を800℃で4分間、次いで1220℃で4.2分間加熱し、5分間等温保持して、ボディを完全に焼結させました。その後、ファーナスを30秒間で680℃まで、次いで5.3分間で100℃まで急速冷却しました。この図では、プロセスの最後に、サンプルが適切に焼結され、寸法的に安定であることが分かります。

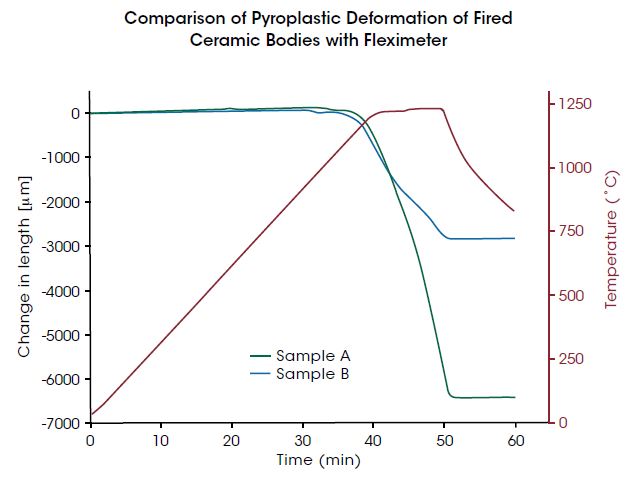

絶対屈曲計を用いた焼結体のパイロプラスチックス研究

絶対屈曲計を用いた焼結体のパイロプラスチックス研究

セラミックタイル市場は、より大きなフォーマットに向かう傾向にあり、平面性を維持しながらタイルの厚さを減らすという課題に直面しています。フラットネス欠陥は、プレス、焼成、または冷却中に誘発することがあります。焼成中、変形量はガラス相の粘度に依存します。粘度はアレニウス関係に従います。しかし、いくつかの材料は、焼成プロセス中のガラス相の組成の変化を示し、温度が上昇するにつれて粘度が上昇します。右側の図は、ODP868のAbsolute Fleximetry(絶対屈曲)モードを使用して試験した2つの異なる焼結体の結果を示しています。ここでは、「サンプルA」が曲がり始め、温度が上昇し続けると、サンプルは自重を長く支え、最終的には6mm(すなわち、7.5%)で屈曲します。 「サンプルB」は、劇的に異なる屈曲挙動を示します。このサンプルでは、軟化しているガラス相が体内に存在する他の鉱物成分を溶解します。結果として、粘度は温度と共に増加し、本体はより小さい曲がりをする傾向があります。後者の結果は、より処理しやすく、平坦性の良い、より大きなフォーマットのタイルを生成します。

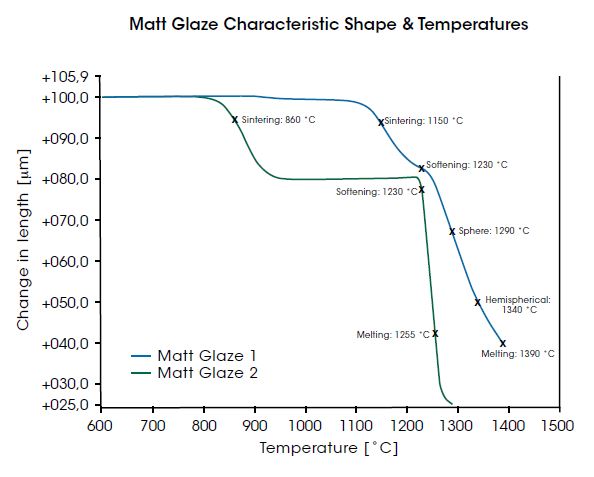

加熱顕微鏡による特徴的形状および温度の同定

加熱顕微鏡による特徴的形状および温度の同定

加熱顕微鏡検査は、材料の特徴的な形状および対応する温度を識別し、セラミックス、金属および合金の製造プロセスを最適化するための必須ツールです。右上のグラフは2つの艶消し釉薬の比較を示しています。マットグレーズ1では、5つの基本的な特徴的な形状がすべて特定され、データは試料が強い表面張力を有し、試料ホルダーの基材との相溶性が低いことを示しています。対照的に、Matt Glaze 2は、より低い温度で溶融するだけでなく、基材との大きな相溶性を有します。マットグレーズ2が溶融すると、基材の表面上に均一に広がり、基材の同じまたは類似の組成の本体の理想的な候補になります。特徴的な温度は、オペレーターの目に取って代わる精度で材料の変換をリアルタイムで認識するためのパターンマッチングモデルを備えたMorphometriXTM、TA Instrumentsの画像解析ソフトウェアエンジンによって自動的に識別されました。

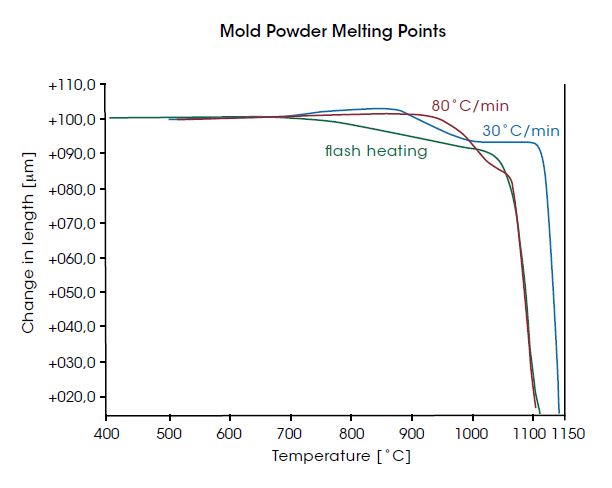

連続鋳造用モールドパウダーのキャラクタリゼーション

連続鋳造用モールドパウダーのキャラクタリゼーション

モールドパウダーは、連続鋳造モールド内の溶鋼の頂部に添加されます。 粉末は部分的に溶融し、溶鋼の隣にある液体層を形成して再酸化から保護し、非金属介在物を吸収し、鋳型を通過する際に鋼シェルを潤滑し、凝固鋼シェルから鋳型への熱伝達を制御します。鋳型粉末が容易に流れず、溶鋼の露出した表面を完全に覆う場合、断熱材が提供することが意図されているだけでは不十分な再酸化および非金属介在物の非効率的な除去を招きます。モールドパウダーの溶融挙動は加熱速度に依存するので、鋳造プロセス中の性能を理解するために、プロセスの実際の弾道加熱速度でこの挙動を正確に測定することは非常に重要です。 TAの光学式膨張計プラットフォームODP868は、フラッシュおよび急速加熱機能を備えており、この挙動を特徴づけ理解するのに最適なツールです。アプローチは光学的なので、従来のプッシュロッド器具の場合と同様に、複雑なサンプルの準備はありません。右側の図は、30℃/分、80℃/分、最も急速なフラッシュ条件で測定したモールドパウダーの融点を示しています。加熱速度が増加すると粉末の融点が低下することが分かります。

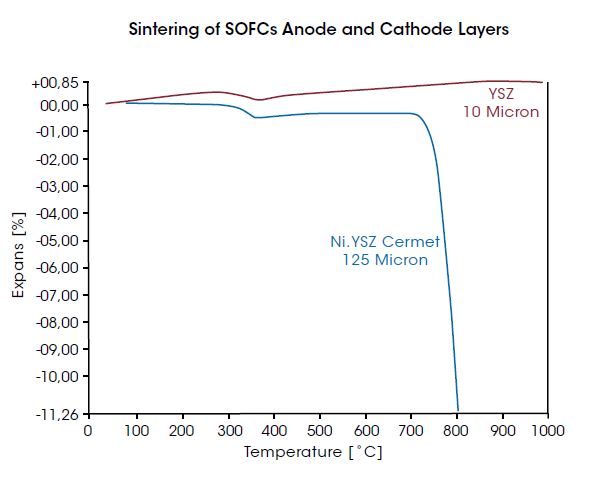

固体酸化物燃料電池スタック適合性研究

固体酸化物燃料電池スタック適合性研究

固体酸化物形燃料電池(SOFC)は、酸素と水素を組み合わせて化学エネルギーを電気エネルギーと熱エネルギーに変換する装置です。 SOFCセルのベースは、高密度酸素伝導性電解質層によって分離された2つの多孔質電極層からなります。構造全体の厚さは1mm未満です。製造プロセスは、アノード層およびカソード層の形成、電解質の堆積、およびスタックの同時焼結からなります。収縮の不一致が最終的なピースの歪みにつながるので、SOFCをうまく処理するためには、共焼結中の層の挙動を理解することが重要です。従来のプッシュロッド式膨張計でこれらの測定を行うことは事実上不可能です。層が非常に薄く、機械的に自立していないからです。 しかしながら、このような測定は、TAの独自の光学的膨張計およびフィルムサンプルホルダーを使用して可能です。右側のグラフは、厚さ125μmのニッケル/イットリア安定化ジルコニアセラミック(Ni-YSZサーメット)アノードと、TAインストルメンツの薄膜ホルダー付き光学式膨張計で行われた厚さ10μmのYSZ電解質からなるSOFC用に提案された2種類の材料の焼結研究を示しています。このグラフでは、光学式膨張計によって測定された結果が、焼結中の収縮の著しい不一致を示し、2つの材料が共焼結プロセスに適合しないことが示されていることが分かります。

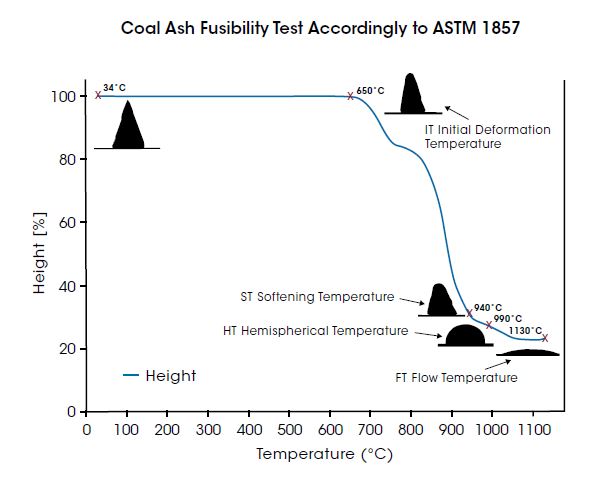

固体燃料のアッシュフロー温度

固体燃料のアッシュフロー温度

石炭、固体回収燃料、木材および他のバイオマスは、通常、熱を発生させるために燃焼されます。燃焼プロセスの間、これらの燃料中に存在するアルカリ金属は、複雑な共晶塩を生成し、灰の融点を低下させる可能性があります。これは、熱交換器および過熱管の汚染およびスラッギングの問題を引き起こし、設備損傷およびパワープラントの高価な停止時間を招きます。固体燃料の灰流れ温度(AH flow temperature)(AFT)は、ガス化中に灰の凝集および灰のクリンカリングがどの程度起こるかを示します。 AFT解析の結果は、初期変形温度(IDT)、軟化温度(ST)、半球状温度(HT)および流動温度(FT)の4つの温度からなります。これらの温度は、酸化条件または還元条件のいずれか(またはその両方)の下で測定することができ、酸化および還元の結果の差はしばしば鉄などの融剤と強く相関します。 ASTM 1857、ISO 540、およびDIN 51730が最も一般的ないくつかの標準的な方法は、試料を準備し試験する方法を定義しています。すべての方法は、TA Instruments HM 867のような加熱顕微鏡を使用する必要があります。右側のグラフは、19mmの高さのピラミッド石炭サンプルでASTM標準1857に従って実施された溶融試験を示しています。特徴的な形状の温度は、MorphometriXソフトウェアで自動的に測定されます。

Optical Contact-less Measurement

光学非接触式測定

サンプルは機械的接触による干渉を受けることなく自由に膨張、収縮できます。その結果、加熱および冷却時に検体の挙動と、イベント検出時の温度をより高精度に決定できます。また、測定システムとの接触によるサンプルへの荷重が無いため、分析を軟化点だけでなく融解点まで拡大でき、それ以外の方法では試験できない軟質サンプルを分析することができます。HiRes CCDビデオカメラは1秒間に最大14回、サンプルを撮影します。これにより、非常に高度な画像解析用ソフトウェアが、セラミック生産のプロセスパラメーターを最適化するために必要となる特徴的な形状と温度、および、発電所における金属の処理または燃焼のパラメーターを自動的に決定することが可能になります。

Morphometrix software

Morphometrixソフトウェア

Misura 3 Image Analysisアプリケーションの進化により、Morphometricsは1秒あたり最大で14フレームをキャプチャできます。これにより、分析中にリアルタイムで、サンプルの特徴的な形状と温度を自動的に決定、可視化できます。形状の認識は幅広い国際規格、またはユーザーが定義したパラメーターとコンセプトに従って実施することができます。

すべての結果、元のフレームの全シリーズ、サンプル形状は、プロプライエタリでないファイル形式で分析パラメーターと共にデータベースに保存されます。

Thermostatted Optical Bench Housing

温度調整機能付き光学ベンチハウジング

環境条件の変化による温度の変動に関係なく、究極の再現性を確実にし、短期間のドリフトを防止するため、光学ベンチハウジングの温度は3点の温度制御によって頻繁に調整されます。この機能によって、ハウジング内部の温度安定性は+- 1℃の範囲です。

詳細な測定のため、熱的に安定な物質に関する光学ベンチのサポートが提供されます。

High-performance LED source

高性能LED光源

LED照明システムは青色のレンジです。これにより、散乱による制限を下げ、分解能を大幅に改善します。その結果、形状の小さい変化を評価し、高い正確度で特徴的な形状の温度を決定することが可能になります。

Fully Motorized Kiln Operation

最新のキルンオペレーション

完全に自動化した、エラーの無い動作のために、ODP 868のファーナスが最新のステージに配置され、ユーザーの安全性を最大限に高めます。

Flash Mode

フラッシュモード

工業処理条件を再現するために設計されており、ファーナス温度を硬化温度まで上昇させ、自動的に検体をキルンに入れます。

標準的な製造プロセスと同様に、200°C/秒の加熱速度で数秒以内にサンプルを加熱します

100 ° C / min Temperature Heating Rates

100℃/分の加熱速度

ODP 868は温度レンジ内で、最大100℃の加熱速度をプログラムできるため、ユーザーは現在もっとも条件が厳しい製造プロセスで使用されるものとほぼ同等の条件で材料の挙動を分析できます。

[/fruitful_tabs]