Palabras clave: fatiga por flexión, resistencia mecánica de compuestos, estabilidad térmica, compuestos de fibra de vidrio tejida, ASTM D6272, electrónicos

EF035-ES

Resumen

El presente estudio investiga la influencia de la temperatura de funcionamiento sobre las propiedades de flexión y la resistencia a la fatiga de dos calidades de materiales compuestos de fibra de vidrio tejida garolita utilizando un bastidor de carga Electroforce 3330. Las muestras se sometieron a cargas de fatiga monotónicas y sinusoidales de flexión en cuatro puntos a dos temperaturas de funcionamiento. Se midieron y compararon la resistencia a la flexión, el módulo y la resistencia a la fatiga de los materiales compuestos. Los resultados demuestran la dependencia de la temperatura de las propiedades mecánicas y la resistencia a la fatiga en la carga de flexión. Aunque la resistencia a la fatiga de ambas calidades de garolita disminuyó significativamente a la temperatura de funcionamiento más elevada de 100 °C, la calidad G11 mantuvo una fracción mayor de su resistencia que la G10. Estos métodos y resultados experimentales pueden ser ventajosos para comprender mejor el comportamiento de los materiales a diferentes temperaturas de funcionamiento en diversas aplicaciones.

Introducción

Los materiales compuestos de fibra de vidrio tejida se utilizan ampliamente como soporte estructural debido a su mayor relación rigidez-peso y resistencia-peso en comparación con materiales tradicionales como los metales, la cerámica y los plásticos[1]. La garolita es un conocido material compuesto de fibra de vidrio tejida de alto desempeño fabricado a partir de tela de vidrio tejida incrustada en diversas resinas termoestables. Se utiliza principalmente en aplicaciones electrónicas, médicas, aeroespaciales y marinas debido a sus propiedades de aislamiento eléctrico, estabilidad dimensional, durabilidad y resistencia a la humedad. G10 y G11 son dos calidades de laminados de vidrio-epoxi de garolita, especificados principalmente por su resistencia extremadamente alta y su estabilidad térmica. Aunque G-11 tiene una composición similar a G-10, se utilizan diferentes aditivos de resina para conservar su resistencia estructural a temperaturas elevadas.

La temperatura es uno de los factores cruciales que pueden afectar el desempeño de los materiales compuestos. Estudios anteriores demostraron que un aumento de la temperatura de funcionamiento disminuye la resistencia del compuesto reforzado con fibras debido a la descomposición de la resina y al debilitamiento de la unión de las fibras[2]. Por lo tanto, la creciente aplicación de garolita, o de los compuestos en general, a temperaturas más elevadas requiere una mejor comprensión de su estabilidad térmica. Sin embargo, muy pocos estudios han examinado el efecto de la temperatura en las propiedades mecánicas de la garolita bajo carga de fatiga. Las cargas repetidas o cíclicas son inevitables en muchas aplicaciones, y dado que los compuestos acumulan daños como grietas y deformaciones, es importante evaluar a profundidad la magnitud de la reducción de la vida útil.[3] Este estudio examina las propiedades mecánicas de dos compuestos de garolita disponibles en el mercado, G10 y G11, a dos temperaturas diferentes, estudiando específicamente los efectos de la temperatura en su comportamiento de la fatiga.

Experimental

Se realizaron pruebas en dos barras rectangulares de materiales compuestos de fibra de vidrio tejida disponibles en el mercado, G10 y G-11, con una sección transversal de 25.4 mm x 3.2 mm (procedentes de McMaster-Carr, IL EE. UU.) para evaluar su estabilidad estructural a temperaturas elevadas. Las propiedades del material proporcionadas por el proveedor se presentan en la Tabla 1.

Tabla 1. Propiedades de los materiales de compuestos de garolita

| G-10 | G-11 | |

|---|---|---|

| Resistencia a la tracción (MPa) | 240-345 | 289-404 |

| Resistencia a la flexión (MPa) | 310-413 | 384-528 |

| Temperatura máxima (°C) | 130 | 170 |

| * no se proporcionaron especificaciones para el módulo o la resistencia a la fatiga | ||

Se realizaron ensayos monotónicos de carga hasta la falla y pruebas cíclicas de fatiga hasta la falla de flexión en cuatro puntos en los especímenes a temperatura ambiente (TA) y a 100 °C. Los ensayos se realizaron con un bastidor de carga ElectroForce de TA Instruments, modelo 3330 con una capacidad de fuerza de 3000 N, equipado con un horno con un intervalo de temperatura de -150 °C a 350 °C (Figura 1).

La geometría de las muestras y las condiciones de ensayo siguieron los requisitos del estándar ASTM D6272-17.[4] La longitud de los tramos de los soportes era de 54 mm con un tramo de carga de 18 mm (Figura 2) y las muestras que se sometieron a las pruebas tenían una longitud de 100 mm para proporcionar suficiente longitud de proyección en cada extremo de los soportes. Las caras de ensayo de los especímenes dentro de la longitud de tramo no se mecanizaron para evitar daños a las fibras cercanas a la superficie.

El ensayo monotónico se realizó a una velocidad de desplazamiento de 0.03 mm/s y la carga de fatiga cíclica sinusoidal se realizó a una frecuencia de 10 Hz. Todos los experimentos de fatiga se realizaron bajo control de fuerza utilizando una relación R de 0.1. En el caso de las pruebas de alta temperatura, el horno se calentó desde la temperatura ambiente hasta 100 °C, se mantuvo durante 30 minutos antes de la carga y se mantuvo durante toda la prueba. Los resultados del ensayo monotónico se utilizaron para establecer los niveles máximos de tensión para las pruebas de fatiga. La tensión máxima aplicada durante los ensayos de fatiga osciló entre el 25 % y el 95 % de la resistencia a la flexión.

El ensayo de flexión en cuatro puntos con una región más amplia de concentración de tensión máxima ayuda a reducir la variación de los resultados debido a la imperfección localizada en los materiales compuestos. La tensión y la deformación máximas entre los dos tramos de carga (tramo de carga de un tercio del tramo de soporte) se calculan mediante las ecuaciones 1 y 2, respectivamente. [4]

S=PL / bd2 (1)

ε = 4.7Dd / L2 (2)

donde S es la tensión en la fibra exterior a lo largo del tramo de carga, P es la carga en un punto dado de la curva carga-deformación, L es el tramo de soporte, b es la anchura de la viga, d es la profundidad de la viga, ε es la deformación máxima en las fibras exteriores y D es la deformación máxima del centro de la viga. La resistencia a la flexión se define como la tensión máxima antes de la falla del material, y el módulo de elasticidad es la relación entre la tensión y la deformación dentro de la región elástica.

Resultados y discusiones

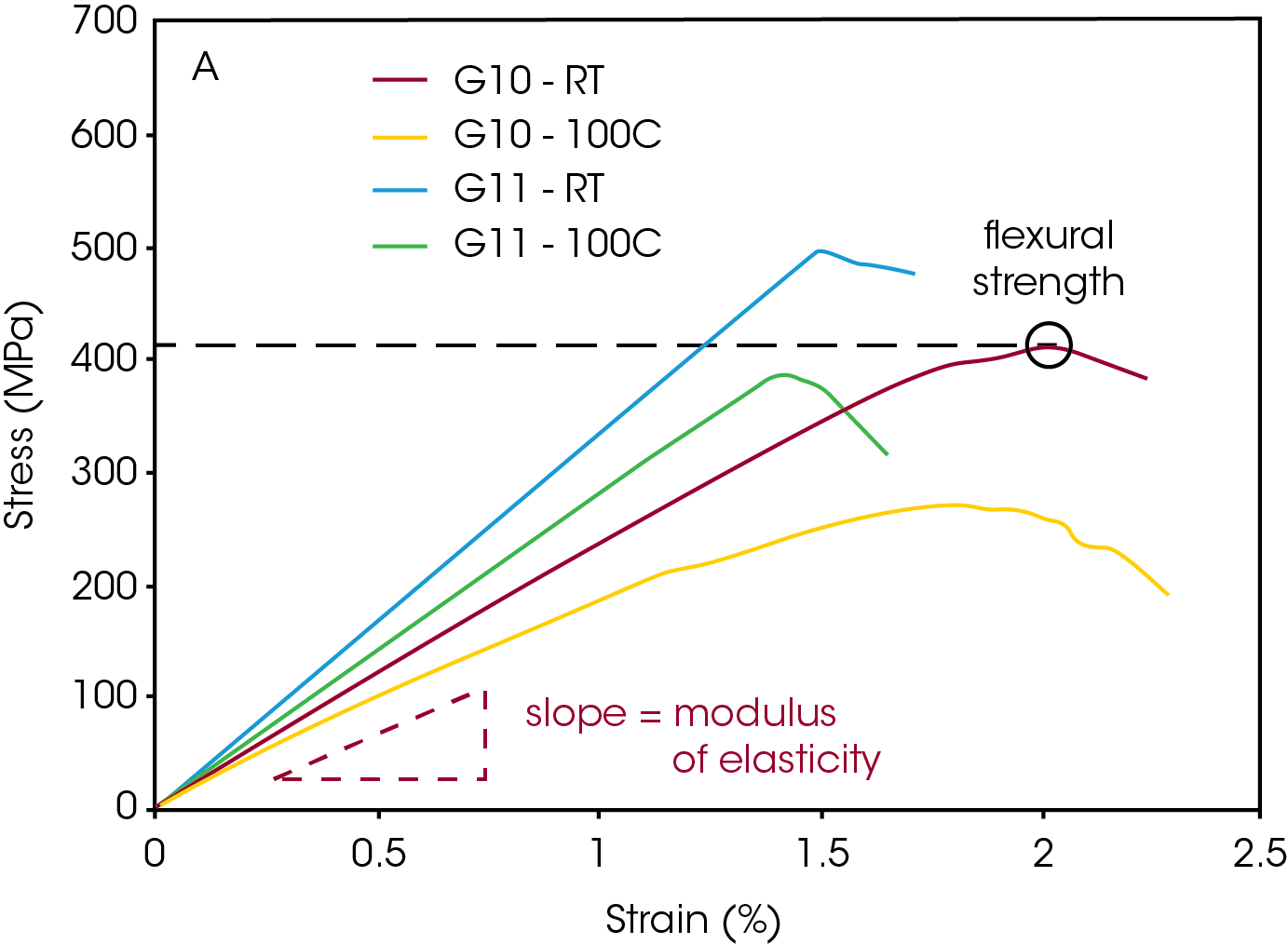

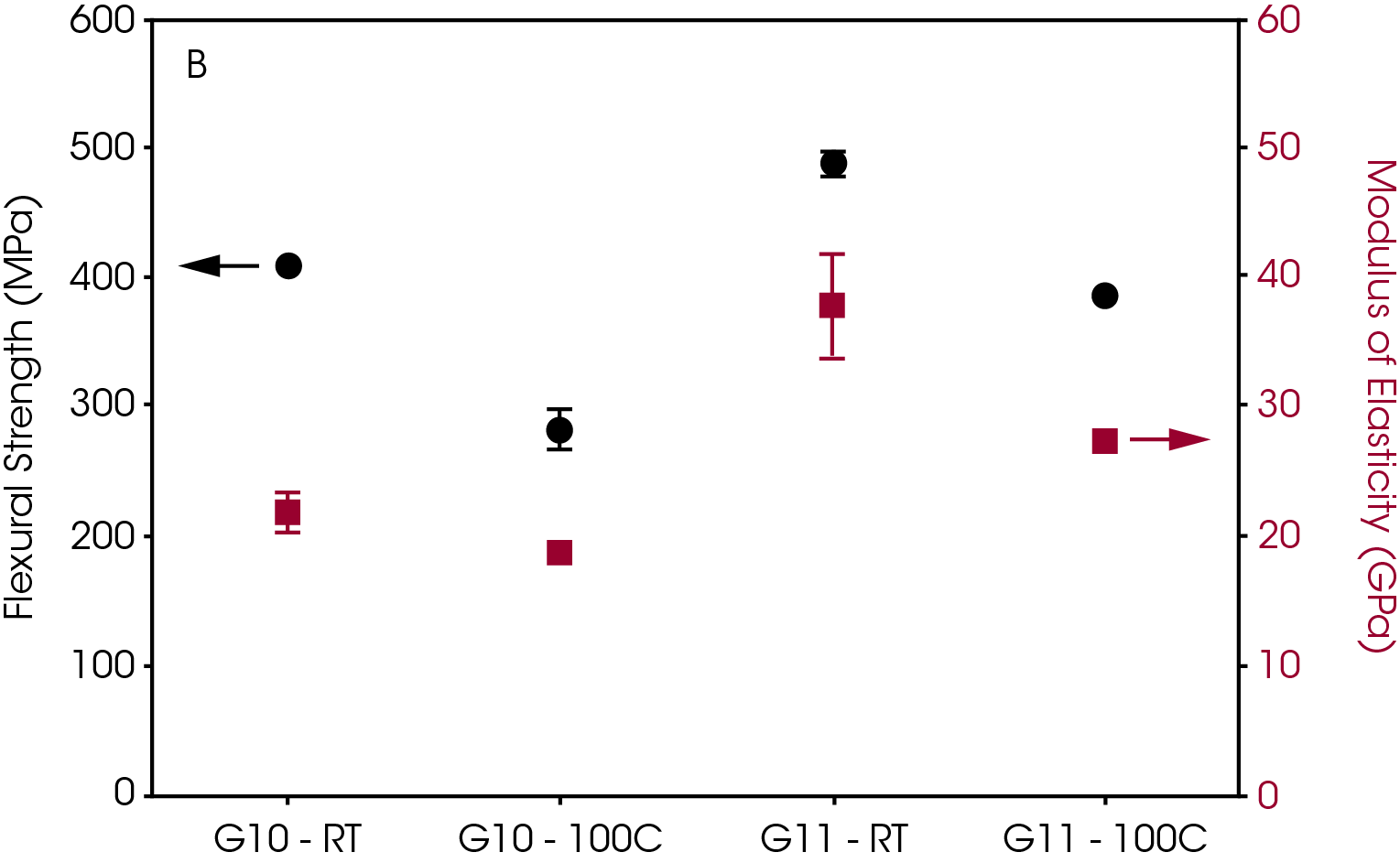

En la Figura 3 se muestran los resultados de los ensayos monotónicos de flexión en cuatro puntos. En la Figura 3a se presentan respuestas representativas de tensión-deformación de los materiales compuestos G10 y G11 a dos temperaturas: TA y 100 °C. Para cada condición se realizaron tres ensayos repetidos. Todos los ensayos repetidos mostraron curvas de tensión-deformación reproducibles y los resultados mostraron un comportamiento de falla coherente entre las muestras. La tensión aumenta linealmente hasta alcanzar la resistencia máxima y disminuye tras la falla.

A temperatura ambiente, los compuestos G11 presentan una mayor resistencia a la flexión de 487.1 ± 9.9 MPa en comparación con G10, con una tensión de falla de 409.0 ± 2.4 MPa (Figura 3b). Aunque ambos compuestos se prueban dentro de su temperatura de funcionamiento, se produce un descenso significativo de la resistencia a la flexión a una temperatura superior de 100 °C. Sin embargo, G11 se comporta significativamente mejor, conservando aproximadamente 80 % de su resistencia estructural, mientras que G10 solo conserva el 68 % de esta. Cabe destacar que el módulo de flexión de ambos compuestos disminuye a la temperatura de funcionamiento más alta, a pesar de estar por debajo de la temperatura de funcionamiento máxima especificada por el proveedor. Mientras que los resultados experimentales a temperatura ambiente concuerdan con las propiedades del material indicadas por el proveedor en la Tabla 1, se produce una degradación de la resistencia estructural de ambos materiales compuestos a 100 °C, muy por debajo de la temperatura máxima de funcionamiento indicada.

Se realizaron ensayos de fatiga por flexión en cuatro puntos con carga continua para acumular daños en el sistema de material compuesto y evaluar los ciclos de vida hasta la falla a varios niveles de tensión. Los experimentos iniciales de fatiga se han realizado al 95 % de la tensión promedio de resistencia a la flexión (límite proporcional) alcanzada en los ensayos monotónicos. Se utilizaron niveles de tensión de fatiga suficientemente elevados, que oscilaban entre el 25 % y el 95 % de la tensión límite proporcional, para garantizar que la falla se produjera durante la carga cíclica. Considerando la relación de carga de 0.1, la superficie superior en contacto con el tramo de carga se sometió a tensiones de compresión, mientras que la otra superficie en contacto con el tramo de soporte se sometió a tensiones de tracción. La resistencia a la fatiga de cada muestra se caracteriza como el número de ciclos hasta la falla final.

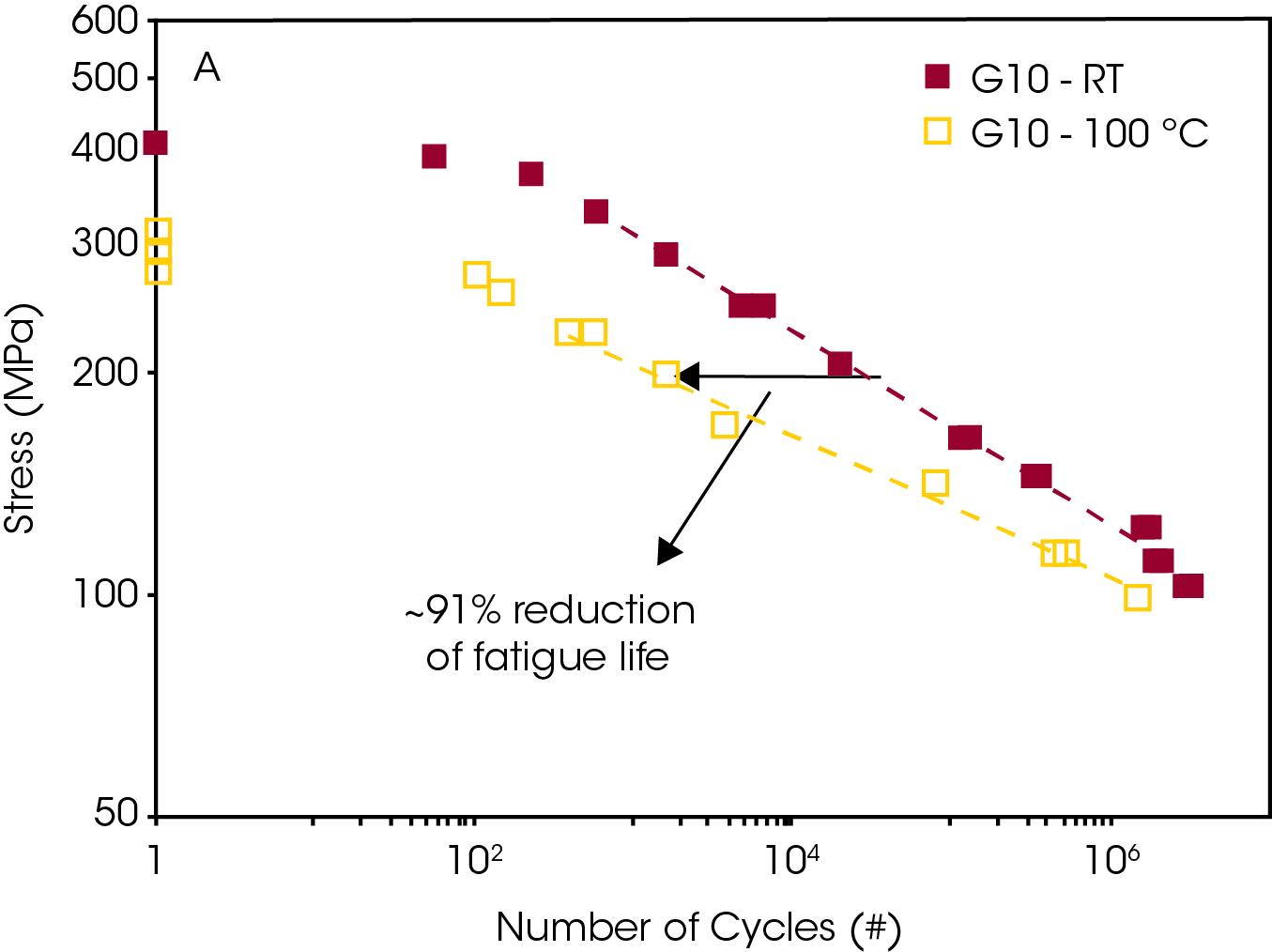

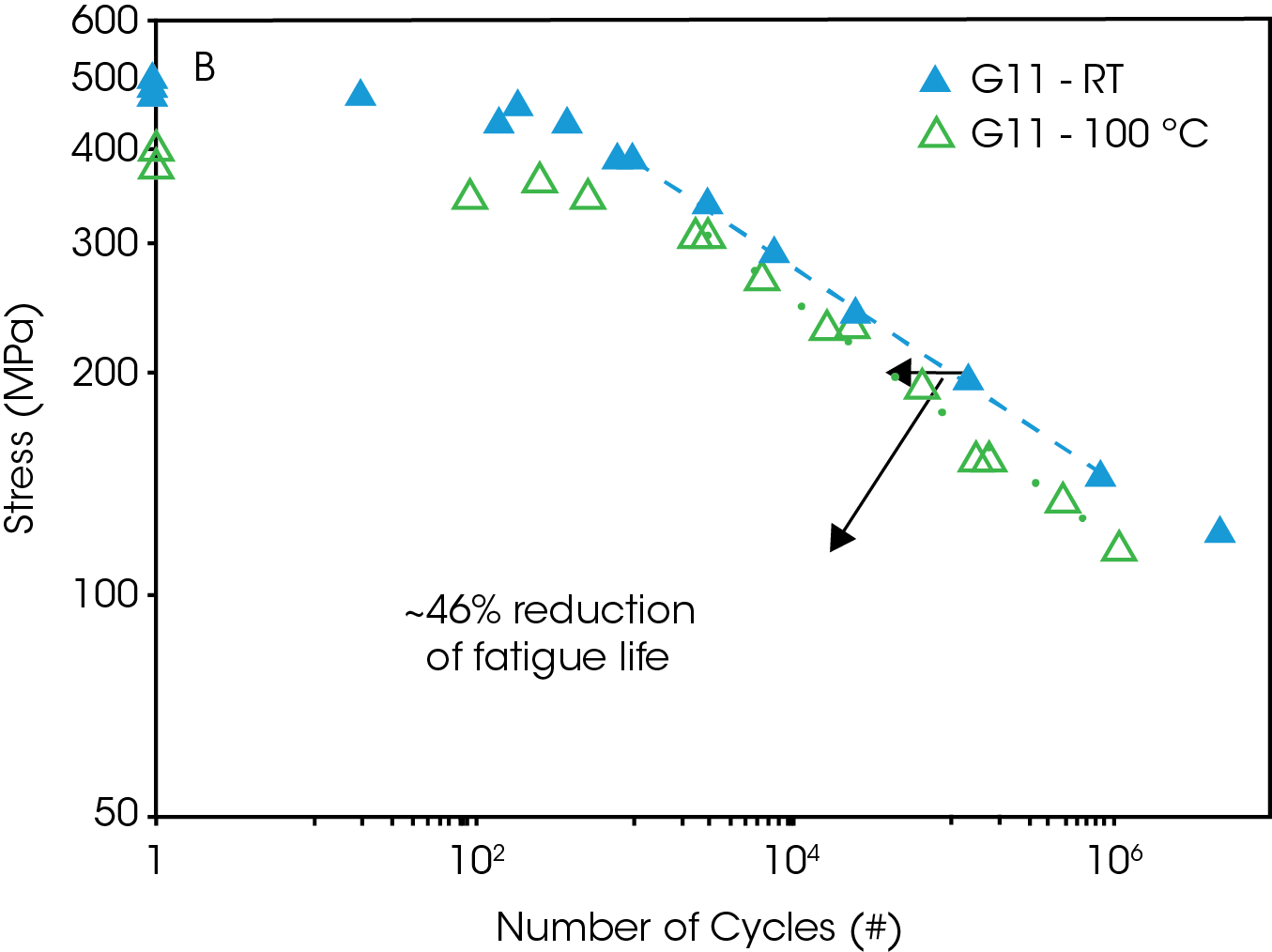

La Figura 4 muestra la resistencia a la fatiga (ciclos hasta la falla) como una función de la tensión máxima de fatiga (curva S-N) para cada compuesto a dos temperaturas. Las curvas S-N muestran una comparación entre el comportamiento de fatiga de cada compuesto a diferentes temperaturas. Los resultados muestran que los ciclos hasta la falla disminuyen a medida que aumenta la tensión en todos los casos; sin embargo, a temperatura ambiente, G11 presenta un desempeño significativamente mejor en la resistencia a la fatiga en comparación con G10. Además, el G11 conserva un mayor número de ciclos de resistencia a la fatiga a temperaturas de funcionamiento continuo de 100 °C. Por ejemplo, para una tensión de fatiga de 200 MPa a una temperatura de

100 °C en comparación con la temperatura ambiente, se produce una reducción del 91 % de la resistencia a la fatiga en G10, mientras que en G11 solo se produce una reducción del 46 %. Todas las muestras fallaron en menos de 2 millones de ciclos incluso a niveles de tensión tan bajos como el 25 % para la resistencia a la flexión, por lo que se requieren experimentos de mayor duración con niveles de tensión más bajos para evaluar adecuadamente la resistencia del material en aplicaciones en las que la carga cíclica en la vida real podría extenderse más allá de los 2 millones de ciclos.

Conclusiones

Se realizaron ensayos monotónicos de carga hasta la falla y ensayos cíclicos de fatiga hasta la falla en flexión de cuatro puntos en dos calidades de compuesto de garolita (G10 y G11) a dos temperaturas diferentes: TA y

100 °C. G11 demuestra una mayor resistencia a la flexión en comparación con G10 a temperatura ambiente y mantiene una mayor resistencia a 100 °C. Las fallas por fatiga se producen antes de 2 millones de ciclos a niveles de tensión incluso tan bajos como el 25 % de la resistencia a la flexión monotónica y no se observó un límite de resistencia. Por lo tanto, se requieren ensayos más largos para comprender los límites de fatiga para aplicaciones superiores a 2 millones de ciclos. La resistencia a la fatiga de los compuestos disminuye a temperaturas elevadas. G11 se comportó significativamente mejor en lo que respecta a conservar su resistencia estructural a una temperatura de funcionamiento más elevada de 100 °C. Los resultados de los ensayos de flexión en cuatro puntos muestran que la temperatura tiene un efecto significativo sobre la resistencia a la flexión y la resistencia a la fatiga de los compuestos de garolita. Los resultados demuestran que las especificaciones del proveedor que aparecen en la Tabla 1 podrían no ser aplicables para todo el intervalo de temperaturas indicado. Por lo tanto, es importante probar los materiales a diferentes temperaturas de funcionamiento para comprender mejor su comportamiento.

Perspectivas a futuro

En una nota de aplicación separada se publicará una investigación más exhaustiva del efecto de la temperatura en el módulo y las propiedades viscoelásticas utilizando métodos de DMA (análisis mecánico dinámico). El DMA proporciona más información sobre la temperatura de transición vítrea y las propiedades de los materiales cerca y más allá de las temperaturas nominales máximas.

Referencias

- Paradiso A, Mendoza I, Bellafato A, Lamberson L. Failure behavior of woven fiberglass composites under combined compressive and environmental loading. Journal of Composite Materials. 2020;54(4):519-533. doi:10.1177/0021998319878771

- Zhou F, Zhang J, Song S, Yang D, Wang C. Effect of Temperature on Material Properties of Carbon Fiber Reinforced Polymer (CFRP) Tendons: Experiments and Model Assessment. Materials (Basel). 2019;12(7):1025. Published 2019 Mar 28. doi:10.3390/ma12071025

- Rasheduzzaman, Mohammad, and M. N. Cavalli. “Failure Mode Transition in Fiber Composite Fatigue.” Fracture, Fatigue, Failure, and Damage Evolution, Volume 5. Springer, Cham, 2015. 165-172.

- ASTM D6272-17 (2017) Standard Test Method for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials by Four-Point Bending. ASTM International, West Conshohocken.

Reconocimiento

Este artículo fue redactado por el Dr. Soheil Daryadel, científico de soporte de aplicaciones de TA Instruments.

Haga clic aquí para descargar la versión imprimible de esta nota de aplicación.