El microscopio de calentamiento Misura® HSM/HSML es el instrumento ideal para estudiar el comportamiento de aplanamiento/fundición.

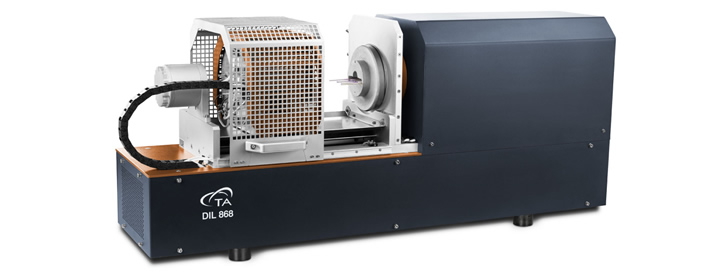

Como el resultado de más de veinte años de I+D de instrumentos ópticos para el estudio del comportamiento termomecánico de los materiales, la plataforma de dilatómetro óptico HM 867 hace posible el análisis de muestras más allá de los límites de la microscopia de calentamiento clásica. Su versatilidad hace que la HM 867 sea la herramienta más innovadora para I+D y para la optimización de todos los procesos industriales que incluyan ciclos térmicos.

Con la adopción de tecnologías de avanzada en el área del análisis óptico y térmico, incluye el software de análisis térmico Misura 4, que es la plataforma de software comprobada que proporciona una interfaz intuitiva para el control del instrumento y la gestión de datos, y presenta el análisis de imágenes más detallado y preciso.

La cámara de alta resolución de 5 megapíxeles se utiliza para estudiar el comportamiento físico de los materiales durante los ciclos de cocción industriales. Con el innovador y evolutivo software “Morphometrics”, es posible calcular automáticamente y visualizar diferentes temperaturas y parámetros característicos que el usuario puede seleccionar en tiempo real durante el análisis.

Al ser capaz de analizar muestras con una amplia variedad de formas y tamaños (por ejemplo, una muestra de 3 mm y una muestra de 10 mm simultáneamente), la HM 867 puede analizar hasta ocho muestras de 3 x 2 mm a la vez.

|

HM 867 |

|

| Sistema de medición óptica | Sistema de medición óptico con una videocámara con láser InGaAIP rojo de gran aumento para grabación óptica de 5 megapíxeles |

| Modos de funcionamiento | Microscopio de calentamiento |

| Normas internacionales | ASTM D1857, CEN/TR 15404:2010, BS 1016: parte 15:1960, CEN/TS 15370-1:2006, DIN 51730, DM 05-02-1998, IS 12891:1990, ISO 540:1995, NF M03-048 |

| Desplazamiento de la muestra | Bidimensional |

| Cantidad de muestras | De una a ocho, según el tamaño de las muestras |

| Rango de temperatura en la muestra | de temperatura ambiente a 1600 °C |

| Resolución de la temperatura | 0,2 °C |

| Velocidad de calentamiento | de 0,1 °C a 80 °C/min |

| Resolución | 5 ppm con muestra ISO estándar |

| Dimensiones de la muestra: | Normas ASTM e ISO |

| Materiales de referencia certificados | Alambre de oro – alambre de paladio |

| Morfometría | Altura, ancho, ángulo de contacto, relación altura/ancho, perímetro, área, redondez, excentricidad, centro de masa

Hay más parámetros posibles que el usuario puede seleccionar con libertad. |

| Atmósfera | Con parámetros que el usuario puede seleccionar, conmutación de gas automática controlada por software:

aire, oxidante, reductora, casi inerte |

| Fuente de luz | LED |

El software de análisis térmico Misura® ha sido diseñado y desarrollado por Expert System Solutions para la gestión de los instrumentos y datos adquiridos. Misura® también representa el nombre y la marca comercial de toda la gama de nuestros instrumentos.

Las funciones fáciles de usar y la facilidad de uso hacen que el software de análisis térmico Misura® sea la herramienta perfecta para laboratorios e I+D.

Debido a que nuestra compañía originalmente era un productor de software, nuestro personal calificado puede ofrecer actualizaciones continuas de los sistemas operativos y de las funciones del software, siempre según las necesidades del cliente.

El cliente que utiliza nuestro equipo puede gestionar los datos de cada instrumento mediante la misma base de datos y software. Esto permite una caracterización completa de los materiales analizados y una comparación entre las diferentes mediciones adquiridas mediante microscopios de calentamiento, dilatómetros ópticos, flexímetros ópticos y análisis térmico diferencial (DTA, Differential Thermal Analysis).

Además, ofrecemos un servicio de atención posterior a la venta en Internet, que es la forma perfecta de solucionar la mayoría de los problemas. Es muy útil y rápido, y solo se necesita una conexión a Internet.

Acquisition

Adquisición

Permite realizar una prueba automática en la muestra durante el ciclo de cocción, que se caracteriza por el gradiente de temperatura solicitado. También es posible configurar varios parámetros para la adquisición en tiempo real (según el tipo de materiales) de las imágenes y los datos durante los ciclos de cocción.

Además, puede analizar automáticamente el coeficiente de expansión, la temperatura de transición de material vítreo, la temperatura de ablandamiento dilatométrico y el proceso de sinterización de los materiales. Durante la adquisición, es posible controlar la expansión y contracción del material mediante un gráfico en tiempo real.

Archive

Archivo

Es posible gestionar las pruebas almacenadas, recuperarlas para control, modificar e imprimir los datos o las imágenes de las pruebas. El usuario tiene la gestión absoluta de la base de datos para la compresión y descarga de datos o imágenes adquiridas a las unidades periféricas. Además, permite abrir directa y automáticamente el gráfico correspondiente de cada análisis.

Graphs

Gráficos

Los datos obtenidos de los datos memorizados están inmediatamente disponibles en gráficos. Todas las curvas se pueden ver o imprimir de forma individual o superpuestas con otras curvas que correspondan a otras pruebas, y es posible ver o imprimir diferentes curvas de una misma prueba: expansión, su primer derivada, la segunda derivada, el coeficiente de expansión térmica en comparación con el perfil de temperatura o tiempo. Además, calcula automáticamente el valor alfa (α), el valor alfa cúbico y el valor delta (Δ) L/L,0la temperatura de transición de material vítreo (Tg) y la temperatura de ablandamiento dilatométrico (Ts) de la curva de expansión térmica adquirida.

Parameters

Parámetros

Esta función permite almacenar los parámetros para el análisis de los materiales, como el ciclo de cocción y el intervalo de adquisición de datos o imágenes.

Classes

Clases

Esta función permite definir un archivo de clases, cuyas pruebas pueden agruparse para clasificarse mejor (es decir, fritas, barnices vítreos, esmaltes, acero, etc.). Dentro de la tarjeta de cada prueba, hay un campo de clase, el cual puede utilizarse, por ejemplo, para las pruebas realizadas en la investigación específica de un producto.

Settings

Configuraciones

Se pueden personalizar los diferentes parámetros de Misura® según las necesidades del usuario. Es posible realizar lo siguiente:

- crear o elegir una base de datos Misura®;

- configurar el idioma que desea utilizar;

- elegir la fuente y el tamaño de los caracteres que desea utilizar en el programa;

- insertar el logotipo del cliente que se utilizará en cada encabezado de impresión;

- definir la contraseña del usuario para el acceso al software.

Gráficos relacionados

Expansión térmica y curvas de coeficiente de expansión térmica (CTE, Coefficient of Thermal Expansion) de aluminio en comparación con las mismas curvas de acero

Gráficos relacionados

Optimización del ciclo de cocción de un cuerpo de cerámica según una formulación de cuerpo fija. La mejor temperatura de cocción es la temperatura a la cual la composición del cuerpo determinada puede lograr la densificación total, sin hinchazón en el tiempo mínimo (en este caso, 1220 °C). La cocción que se produce en temperaturas superiores a esta provoca la caída drástica de las propiedades mecánicas y la aparición de deformaciones como resultado de la hinchazón producida por el aumento de burbujas dentro del cuerpo.

Gráficos relacionados

Análisis de las cenizas de carbón según la norma ISO 540.

Gráficos relacionados

Un implante de circonio sujeto al ciclo de sinterización industrial; la muestra indica una contracción isotrópica (densificación), pero no muestra cambios de forma.

Gráficos relacionados

Frita para esmalte analizado según la norma ISO 540. Los puntos característicos de deformación, esfera, hemisferio y flujo se detectan automáticamente.

Gráficos relacionados

Curvas de aplanamiento de frita cerámica. La curva negra representa una frita vítrea, mientras que la curva roja representa una frita cristalizante para una aplicación monoporosa. Después de la fase de sinterización, esta curva muestra una meseta larga que indica que se está produciendo la cristalización dentro del material. A medida que la temperatura aumenta, el material deja de tener el comportamiento del vidrio y se funde con el comportamiento típico de un material cristalino.

Gráficos relacionados

Análisis de una muestra de ceniza de combustible según la norma DIN 51730. Esta prueba es importante en plantas generadoras de energía, ya que la temperatura máxima de la cámara de combustión debe regularse para ser siempre inferior a la temperatura de ablandamiento de las cenizas.

Gráficos relacionados

Expansión térmica de una aleación de paladio-plata para implantes dentales y cálculo del CTE.

Gráficos relacionados

Expansión térmica y curvas de coeficiente de expansión térmica (CTE) de un barniz vítreo. La temperatura de transición del material vítreo (Tg) se determina con el método de tangente, mientras que la temperatura de ablandamiento (Ts) se identifica en relación con el pico de la curva. La curva de expansión que se obtiene con un dilatómetro óptico tiene un área ancha en ascenso por encima de la temperatura de transición del material vítreo, ya que la muestra no se somete a ninguna presión. El brusco descenso más allá de la Ts demuestra que los extremos de la muestra están redondeados, a pesar de que el volumen del material continúa aumentando a causa de la expansión térmica, pero su largo disminuye debido a la tensión superficial.

Gráficos relacionados

La curva de ceramización de material cerámico vítreo se caracteriza por la expansión inicial, a la cual le sigue una primera pequeña contracción y la meseta de formación de un núcleo de una fase cristalina. Después de un segmento descendente en el que el vidrio sufre una clara contracción como consecuencia de la reducción de viscosidad y un ablandamiento de la muestra resultante, hay una fase de hinchazón transparente. El fenómeno de cristalización dentro de la masa vítrea hace que el material se vuelva rígido nuevamente.

Gráficos relacionados

El estado de tensión entre el barniz vítreo y el cuerpo depende básicamente de dos factores: la relación entre sus curvas de expansión térmica y su temperatura de acoplamiento. La curva de flexión en un trozo vidriado de losa cocido es fundamental para identificar la temperatura de acoplamiento y también revela el nivel cualitativo de tensión entre el cuerpo y el barniz vítreo. La combinación de la curva de flexión de la losa vidriada con las curvas de expansión térmica del cuerpo y el barniz vítreo permite un estudio cuantitativo de la tensión residual. En este caso, la compresión hace que se forme el barniz vítreo.

Gráficos relacionados

Agrandamiento de la zona más interesante de la curva de sinterización de la cerámica cocida simultáneamente a baja temperatura (LTCC, Low Temperature Co-fired Ceramics). Una fase de contracción inicial, debido a la quemadura del agente aglutinante, comienza a 292 °C y finaliza a 347 °C. Luego, el material se somete a un proceso de expansión térmica baja, a 626 °C. Esta temperatura identifica el inicio de la sinterización real.

Gráficos relacionados

Expansión térmica y curvas de coeficiente de expansión térmica (CTE) de Invar. El material Invar es una aleación de níquel y hierro caracterizada por una expansión térmica extremadamente baja de temperatura ambiente hasta una temperatura de 200 °C.

Gráficos relacionados

Los condensadores de virutas de cerámica de varias capas son los componentes pasivos de uso más generalizado en la electrónica. El control de la contracción es muy importante; la curva de sinterización de cada capa debe coincidir para evitar problemas de división en capas.

Gráficos relacionados

La fusibilidad de los polvos para fundición continua dependen, en gran medida, del ciclo térmico aplicado: aquí se muestra el efecto de la velocidad de calentamiento en el comportamiento de fundición.

Gráficos relacionados

Prueba de fusibilidad en un alambre de 99,99 % de oro.

Gráficos relacionados

Comparación entre materias primas. Cada tipo de arcilla muestra su propio comportamiento característico de expansión térmica, sinterización e hinchazón.

Gráficos relacionados

Proceso de sinterización-cristalización de un trozo de material vítreo-cerámico rico en hierro que contiene escoria de la industria siderúrgica. La muestra recibió un tratamiento previo a 800 °C para aumentar la formación de cristales y luego se la sometió a una pausa de 2 h a 1080 °C. La curva de sinterización deja en claro la cinética de densificación y mide una contracción de -0,57 % al finalizar las 2 h.

Gráficos relacionados

Estudio de sinterización de una sola capa de un ánodo que consta de una aleación de cerámica y metal CerMet de Ni-YSZ (de 125 micrones de grosor) y una capa de electrolito YSZ (de 10 micrones de grosor).

Gráficos relacionados

Análisis de la muestra de cenizas de combustible sólido recuperado (CSR) y estudio de la influencia de la velocidad de calentamiento aplicada (calentamiento rápido, 8 °C/min, 80 °C/min).

Gráficos relacionados

Análisis de una muestra de ceniza de residuo según la norma ASTM 1857.

Gráficos relacionados

Curvas de sinterización de diferentes mezclas de cuerpo de cerámica (similar a la porcelana) y acero inoxidable austenítico 316L en atmósfera oxidante.

Gráficos relacionados

Prueba de fusión en una aleación de soldadura. Determinación del punto de fusión y medición del ángulo de contacto en un soporte de muestra de acero inoxidable.

Optical Contact-less Measurement

Medición óptica sin contacto

La muestra puede expandirse/contraerse libremente sin que haya interferencia por el contacto mecánico. Esto hace que se pueda determinar con mayor precisión el comportamiento de la muestra cuando se calienta/enfría, así como la temperatura a la que se detectan los eventos. Además, la ausencia de cargas en la muestra por el contacto con el sistema de medición permite extender el análisis más allá del punto de ablandamiento al punto de fusión y también analizar muestras blandas que de otra forma no sería posible someter a prueba. La videocámara CCD con láser InGaAIP rojo de gran aumento para grabación óptica captura la muestra hasta 14 veces por segundo, lo que le permite al software de análisis de imágenes extremadamente sofisticado determinar automáticamente las formas características y las temperaturas necesarias para optimizar los parámetros de procesamiento para la producción de cerámica y para el procesamiento de metales, o los parámetros de combustión en plantas generadoras de energía.

Morphometrix software

Software de morfometría

Con la evolución de la aplicación de análisis de imágenes Misura 3 y de morfometría, es posible capturar hasta 14 imágenes por segundo y, así, hacer posible la determinación y visualización automáticas en tiempo real durante el análisis de las temperaturas características de las formas de las muestras. El reconocimiento de las formas se puede realizar según una amplia variedad de normas internacionales o también según parámetros y conceptos definidos por el usuario.

Todos los resultados, la serie completa de bloques de datos originales y formas de la muestra se almacenan en una base de datos junto con los parámetros de análisis en un archivo con formato de propiedad no exclusiva.

Thermostatted Optical Bench Housing

Gabinete del soporte óptico con control de temperatura

Para garantizar la reproducibilidad total y evitar variaciones a corto y mediano plazo, independientemente de las posibles fluctuaciones de temperatura como consecuencia de cambios en las condiciones ambientales, el gabinete del soporte óptico tiene un control activo de la temperatura por termostato en tres puntos. La estabilidad en la temperatura resultante dentro del gabinete es de +- 1 °C.

Como medida adicional, la base del soporte óptico está hecha de materiales térmicamente estables.

High-performance LED source

Fuente LED de alto rendimiento

El sistema de iluminación LED funciona en la gama del azul. Esto mejora significativamente la resolución, ya que reduce el límite que presenta la dispersión. Como resultado, es posible identificar cambios más pequeños en la forma y, así, determinar con un nivel más elevado de precisión las temperaturas de las formas características.

Fully Motorized Kiln Operation

Funcionamiento del horno completamente motorizado

Para garantizar operaciones sin errores y completamente automatizadas, el horno de la plataforma de dilatómetro óptico ODP 868 yace sobre una plataforma motorizada, lo cual garantiza la máxima seguridad para el usuario.

Flash Mode

Modo de pulso láser

Creado para reproducir las condiciones de procesamiento industriales, permite aumentar la temperatura del horno a una temperatura fija y luego introducir automáticamente la muestra en el horno.

De este modo, se calienta la muestra en pocos segundos con velocidades de calentamiento de 200 °C/s como en los procesos de fabricación estándares.

100 ° C / min Temperature Heating Rates

Velocidades de calentamiento de 100 °C/min

Hasta el límite de temperatura, la plataforma del dilatómetro óptico OPD 868 permite configurar velocidades de calentamiento de hasta 100 °C, lo que permite a los usuarios estudiar el comportamiento de los materiales en condiciones prácticamente idénticas a aquellas utilizadas en los procesos de fabricación más demandantes de la actualidad.

[/fruitful_tabs]

- Descripción

-

Como el resultado de más de veinte años de I+D de instrumentos ópticos para el estudio del comportamiento termomecánico de los materiales, la plataforma de dilatómetro óptico HM 867 hace posible el análisis de muestras más allá de los límites de la microscopia de calentamiento clásica. Su versatilidad hace que la HM 867 sea la herramienta más innovadora para I+D y para la optimización de todos los procesos industriales que incluyan ciclos térmicos.

Con la adopción de tecnologías de avanzada en el área del análisis óptico y térmico, incluye el software de análisis térmico Misura 4, que es la plataforma de software comprobada que proporciona una interfaz intuitiva para el control del instrumento y la gestión de datos, y presenta el análisis de imágenes más detallado y preciso.

La cámara de alta resolución de 5 megapíxeles se utiliza para estudiar el comportamiento físico de los materiales durante los ciclos de cocción industriales. Con el innovador y evolutivo software “Morphometrics”, es posible calcular automáticamente y visualizar diferentes temperaturas y parámetros característicos que el usuario puede seleccionar en tiempo real durante el análisis.

Al ser capaz de analizar muestras con una amplia variedad de formas y tamaños (por ejemplo, una muestra de 3 mm y una muestra de 10 mm simultáneamente), la HM 867 puede analizar hasta ocho muestras de 3 x 2 mm a la vez.

- Especificaciones

-

HM 867

Sistema de medición óptica Sistema de medición óptico con una videocámara con láser InGaAIP rojo de gran aumento para grabación óptica de 5 megapíxeles Modos de funcionamiento Microscopio de calentamiento Normas internacionales ASTM D1857, CEN/TR 15404:2010, BS 1016: parte 15:1960, CEN/TS 15370-1:2006, DIN 51730, DM 05-02-1998, IS 12891:1990, ISO 540:1995, NF M03-048 Desplazamiento de la muestra Bidimensional Cantidad de muestras De una a ocho, según el tamaño de las muestras Rango de temperatura en la muestra de temperatura ambiente a 1600 °C Resolución de la temperatura 0,2 °C Velocidad de calentamiento de 0,1 °C a 80 °C/min Resolución 5 ppm con muestra ISO estándar Dimensiones de la muestra: Normas ASTM e ISO Materiales de referencia certificados Alambre de oro – alambre de paladio Morfometría Altura, ancho, ángulo de contacto, relación altura/ancho, perímetro, área, redondez, excentricidad, centro de masa Hay más parámetros posibles que el usuario puede seleccionar con libertad.

Atmósfera Con parámetros que el usuario puede seleccionar, conmutación de gas automática controlada por software: aire, oxidante, reductora, casi inerte

Fuente de luz LED - Software

-

El software de análisis térmico Misura® ha sido diseñado y desarrollado por Expert System Solutions para la gestión de los instrumentos y datos adquiridos. Misura® también representa el nombre y la marca comercial de toda la gama de nuestros instrumentos.

Las funciones fáciles de usar y la facilidad de uso hacen que el software de análisis térmico Misura® sea la herramienta perfecta para laboratorios e I+D.

Debido a que nuestra compañía originalmente era un productor de software, nuestro personal calificado puede ofrecer actualizaciones continuas de los sistemas operativos y de las funciones del software, siempre según las necesidades del cliente.

El cliente que utiliza nuestro equipo puede gestionar los datos de cada instrumento mediante la misma base de datos y software. Esto permite una caracterización completa de los materiales analizados y una comparación entre las diferentes mediciones adquiridas mediante microscopios de calentamiento, dilatómetros ópticos, flexímetros ópticos y análisis térmico diferencial (DTA, Differential Thermal Analysis).

Además, ofrecemos un servicio de atención posterior a la venta en Internet, que es la forma perfecta de solucionar la mayoría de los problemas. Es muy útil y rápido, y solo se necesita una conexión a Internet.

Acquisition

Adquisición

Permite realizar una prueba automática en la muestra durante el ciclo de cocción, que se caracteriza por el gradiente de temperatura solicitado. También es posible configurar varios parámetros para la adquisición en tiempo real (según el tipo de materiales) de las imágenes y los datos durante los ciclos de cocción.

Además, puede analizar automáticamente el coeficiente de expansión, la temperatura de transición de material vítreo, la temperatura de ablandamiento dilatométrico y el proceso de sinterización de los materiales. Durante la adquisición, es posible controlar la expansión y contracción del material mediante un gráfico en tiempo real.

Archive

Archivo

Es posible gestionar las pruebas almacenadas, recuperarlas para control, modificar e imprimir los datos o las imágenes de las pruebas. El usuario tiene la gestión absoluta de la base de datos para la compresión y descarga de datos o imágenes adquiridas a las unidades periféricas. Además, permite abrir directa y automáticamente el gráfico correspondiente de cada análisis.

Graphs

Gráficos

Los datos obtenidos de los datos memorizados están inmediatamente disponibles en gráficos. Todas las curvas se pueden ver o imprimir de forma individual o superpuestas con otras curvas que correspondan a otras pruebas, y es posible ver o imprimir diferentes curvas de una misma prueba: expansión, su primer derivada, la segunda derivada, el coeficiente de expansión térmica en comparación con el perfil de temperatura o tiempo. Además, calcula automáticamente el valor alfa (α), el valor alfa cúbico y el valor delta (Δ) L/L,0la temperatura de transición de material vítreo (Tg) y la temperatura de ablandamiento dilatométrico (Ts) de la curva de expansión térmica adquirida.

Parameters

Parámetros

Esta función permite almacenar los parámetros para el análisis de los materiales, como el ciclo de cocción y el intervalo de adquisición de datos o imágenes.

Classes

Clases

Esta función permite definir un archivo de clases, cuyas pruebas pueden agruparse para clasificarse mejor (es decir, fritas, barnices vítreos, esmaltes, acero, etc.). Dentro de la tarjeta de cada prueba, hay un campo de clase, el cual puede utilizarse, por ejemplo, para las pruebas realizadas en la investigación específica de un producto.

Settings

Configuraciones

Se pueden personalizar los diferentes parámetros de Misura® según las necesidades del usuario. Es posible realizar lo siguiente:

- crear o elegir una base de datos Misura®;

- configurar el idioma que desea utilizar;

- elegir la fuente y el tamaño de los caracteres que desea utilizar en el programa;

- insertar el logotipo del cliente que se utilizará en cada encabezado de impresión;

- definir la contraseña del usuario para el acceso al software.

- Aplicaciones

-

Gráficos relacionados

Expansión térmica y curvas de coeficiente de expansión térmica (CTE, Coefficient of Thermal Expansion) de aluminio en comparación con las mismas curvas de acero

Gráficos relacionados

Optimización del ciclo de cocción de un cuerpo de cerámica según una formulación de cuerpo fija. La mejor temperatura de cocción es la temperatura a la cual la composición del cuerpo determinada puede lograr la densificación total, sin hinchazón en el tiempo mínimo (en este caso, 1220 °C). La cocción que se produce en temperaturas superiores a esta provoca la caída drástica de las propiedades mecánicas y la aparición de deformaciones como resultado de la hinchazón producida por el aumento de burbujas dentro del cuerpo.

Gráficos relacionados

Análisis de las cenizas de carbón según la norma ISO 540.

Gráficos relacionados

Un implante de circonio sujeto al ciclo de sinterización industrial; la muestra indica una contracción isotrópica (densificación), pero no muestra cambios de forma.

Gráficos relacionados

Frita para esmalte analizado según la norma ISO 540. Los puntos característicos de deformación, esfera, hemisferio y flujo se detectan automáticamente.

Gráficos relacionados

Curvas de aplanamiento de frita cerámica. La curva negra representa una frita vítrea, mientras que la curva roja representa una frita cristalizante para una aplicación monoporosa. Después de la fase de sinterización, esta curva muestra una meseta larga que indica que se está produciendo la cristalización dentro del material. A medida que la temperatura aumenta, el material deja de tener el comportamiento del vidrio y se funde con el comportamiento típico de un material cristalino.

Gráficos relacionados

Análisis de una muestra de ceniza de combustible según la norma DIN 51730. Esta prueba es importante en plantas generadoras de energía, ya que la temperatura máxima de la cámara de combustión debe regularse para ser siempre inferior a la temperatura de ablandamiento de las cenizas.

Gráficos relacionados

Expansión térmica de una aleación de paladio-plata para implantes dentales y cálculo del CTE.

Gráficos relacionados

Expansión térmica y curvas de coeficiente de expansión térmica (CTE) de un barniz vítreo. La temperatura de transición del material vítreo (Tg) se determina con el método de tangente, mientras que la temperatura de ablandamiento (Ts) se identifica en relación con el pico de la curva. La curva de expansión que se obtiene con un dilatómetro óptico tiene un área ancha en ascenso por encima de la temperatura de transición del material vítreo, ya que la muestra no se somete a ninguna presión. El brusco descenso más allá de la Ts demuestra que los extremos de la muestra están redondeados, a pesar de que el volumen del material continúa aumentando a causa de la expansión térmica, pero su largo disminuye debido a la tensión superficial.

Gráficos relacionados

La curva de ceramización de material cerámico vítreo se caracteriza por la expansión inicial, a la cual le sigue una primera pequeña contracción y la meseta de formación de un núcleo de una fase cristalina. Después de un segmento descendente en el que el vidrio sufre una clara contracción como consecuencia de la reducción de viscosidad y un ablandamiento de la muestra resultante, hay una fase de hinchazón transparente. El fenómeno de cristalización dentro de la masa vítrea hace que el material se vuelva rígido nuevamente.

Gráficos relacionados

El estado de tensión entre el barniz vítreo y el cuerpo depende básicamente de dos factores: la relación entre sus curvas de expansión térmica y su temperatura de acoplamiento. La curva de flexión en un trozo vidriado de losa cocido es fundamental para identificar la temperatura de acoplamiento y también revela el nivel cualitativo de tensión entre el cuerpo y el barniz vítreo. La combinación de la curva de flexión de la losa vidriada con las curvas de expansión térmica del cuerpo y el barniz vítreo permite un estudio cuantitativo de la tensión residual. En este caso, la compresión hace que se forme el barniz vítreo.

Gráficos relacionados

Agrandamiento de la zona más interesante de la curva de sinterización de la cerámica cocida simultáneamente a baja temperatura (LTCC, Low Temperature Co-fired Ceramics). Una fase de contracción inicial, debido a la quemadura del agente aglutinante, comienza a 292 °C y finaliza a 347 °C. Luego, el material se somete a un proceso de expansión térmica baja, a 626 °C. Esta temperatura identifica el inicio de la sinterización real.

Gráficos relacionados

Expansión térmica y curvas de coeficiente de expansión térmica (CTE) de Invar. El material Invar es una aleación de níquel y hierro caracterizada por una expansión térmica extremadamente baja de temperatura ambiente hasta una temperatura de 200 °C.

Gráficos relacionados

Los condensadores de virutas de cerámica de varias capas son los componentes pasivos de uso más generalizado en la electrónica. El control de la contracción es muy importante; la curva de sinterización de cada capa debe coincidir para evitar problemas de división en capas.

Gráficos relacionados

La fusibilidad de los polvos para fundición continua dependen, en gran medida, del ciclo térmico aplicado: aquí se muestra el efecto de la velocidad de calentamiento en el comportamiento de fundición.

Gráficos relacionados

Prueba de fusibilidad en un alambre de 99,99 % de oro.

Gráficos relacionados

Comparación entre materias primas. Cada tipo de arcilla muestra su propio comportamiento característico de expansión térmica, sinterización e hinchazón.

Gráficos relacionados

Proceso de sinterización-cristalización de un trozo de material vítreo-cerámico rico en hierro que contiene escoria de la industria siderúrgica. La muestra recibió un tratamiento previo a 800 °C para aumentar la formación de cristales y luego se la sometió a una pausa de 2 h a 1080 °C. La curva de sinterización deja en claro la cinética de densificación y mide una contracción de -0,57 % al finalizar las 2 h.

Gráficos relacionados

Estudio de sinterización de una sola capa de un ánodo que consta de una aleación de cerámica y metal CerMet de Ni-YSZ (de 125 micrones de grosor) y una capa de electrolito YSZ (de 10 micrones de grosor).

Gráficos relacionados

Análisis de la muestra de cenizas de combustible sólido recuperado (CSR) y estudio de la influencia de la velocidad de calentamiento aplicada (calentamiento rápido, 8 °C/min, 80 °C/min).

Gráficos relacionados

Análisis de una muestra de ceniza de residuo según la norma ASTM 1857.

Gráficos relacionados

Curvas de sinterización de diferentes mezclas de cuerpo de cerámica (similar a la porcelana) y acero inoxidable austenítico 316L en atmósfera oxidante.

Gráficos relacionados

Prueba de fusión en una aleación de soldadura. Determinación del punto de fusión y medición del ángulo de contacto en un soporte de muestra de acero inoxidable.

- Tecnología

-

Optical Contact-less Measurement

Medición óptica sin contacto

La muestra puede expandirse/contraerse libremente sin que haya interferencia por el contacto mecánico. Esto hace que se pueda determinar con mayor precisión el comportamiento de la muestra cuando se calienta/enfría, así como la temperatura a la que se detectan los eventos. Además, la ausencia de cargas en la muestra por el contacto con el sistema de medición permite extender el análisis más allá del punto de ablandamiento al punto de fusión y también analizar muestras blandas que de otra forma no sería posible someter a prueba. La videocámara CCD con láser InGaAIP rojo de gran aumento para grabación óptica captura la muestra hasta 14 veces por segundo, lo que le permite al software de análisis de imágenes extremadamente sofisticado determinar automáticamente las formas características y las temperaturas necesarias para optimizar los parámetros de procesamiento para la producción de cerámica y para el procesamiento de metales, o los parámetros de combustión en plantas generadoras de energía.

Morphometrix software

Software de morfometría

Con la evolución de la aplicación de análisis de imágenes Misura 3 y de morfometría, es posible capturar hasta 14 imágenes por segundo y, así, hacer posible la determinación y visualización automáticas en tiempo real durante el análisis de las temperaturas características de las formas de las muestras. El reconocimiento de las formas se puede realizar según una amplia variedad de normas internacionales o también según parámetros y conceptos definidos por el usuario.

Todos los resultados, la serie completa de bloques de datos originales y formas de la muestra se almacenan en una base de datos junto con los parámetros de análisis en un archivo con formato de propiedad no exclusiva.

Thermostatted Optical Bench Housing

Gabinete del soporte óptico con control de temperatura

Para garantizar la reproducibilidad total y evitar variaciones a corto y mediano plazo, independientemente de las posibles fluctuaciones de temperatura como consecuencia de cambios en las condiciones ambientales, el gabinete del soporte óptico tiene un control activo de la temperatura por termostato en tres puntos. La estabilidad en la temperatura resultante dentro del gabinete es de +- 1 °C.

Como medida adicional, la base del soporte óptico está hecha de materiales térmicamente estables.

High-performance LED source

Fuente LED de alto rendimiento

El sistema de iluminación LED funciona en la gama del azul. Esto mejora significativamente la resolución, ya que reduce el límite que presenta la dispersión. Como resultado, es posible identificar cambios más pequeños en la forma y, así, determinar con un nivel más elevado de precisión las temperaturas de las formas características.

Fully Motorized Kiln Operation

Funcionamiento del horno completamente motorizado

Para garantizar operaciones sin errores y completamente automatizadas, el horno de la plataforma de dilatómetro óptico ODP 868 yace sobre una plataforma motorizada, lo cual garantiza la máxima seguridad para el usuario.

Flash Mode

Modo de pulso láser

Creado para reproducir las condiciones de procesamiento industriales, permite aumentar la temperatura del horno a una temperatura fija y luego introducir automáticamente la muestra en el horno.

De este modo, se calienta la muestra en pocos segundos con velocidades de calentamiento de 200 °C/s como en los procesos de fabricación estándares.

100 ° C / min Temperature Heating Rates

Velocidades de calentamiento de 100 °C/min

Hasta el límite de temperatura, la plataforma del dilatómetro óptico OPD 868 permite configurar velocidades de calentamiento de hasta 100 °C, lo que permite a los usuarios estudiar el comportamiento de los materiales en condiciones prácticamente idénticas a aquellas utilizadas en los procesos de fabricación más demandantes de la actualidad.

[/fruitful_tabs]