Le traitement thermoplastique convertit les résines fournies sous forme de composés et de mélanges maîtres en films, feuilles et autres facteurs de forme rigides grâce à des techniques telles que le moulage par injection, l’extrusion, le moulage par soufflage et le thermoformage. À cette étape de la chaîne de valeur des polymères, les techniques analytiques aident à optimiser les conditions de procédés et de résolution des problèmes, à étudier les performances du produit dans les conditions environnementales d’utilisation finale et à identifier les causes profondes de la défaillance du produit sur le terrain.

Instruments et paramètres de test

Analyse mécanique dynamique (DMA)

Propriétés mécaniques des matériaux

- Module de stockage, module de perte, tan delta

- Transition vitreuse (Tg)

Caractérisation de la compatibilité des mélanges

- Module de stockage, module de perte, tan delta

Effet de la chaleur et de l’humidité sur les propriétés mécaniques

- Module de stockage, module de perte, tan delta

- Transition vitreuse (Tg)

Calorimètres à balayage différentiel (DSC)

Stabilité thermique

- Temps d’induction à l’oxydation (OIT)

- Température d’induction à l’oxydation (OOT)

Répétabilité lot à lot

- Cristallinité

Analyseurs thermogravimétriques (TGA)

Stabilité thermique

- Température de décomposition

Détermination de la composition

- Teneur en charges (résidu)

- Produits de décomposition

Exemples d’application – Caractérisation et traitement des polymères

A la base, les étapes clés du traitement thermoplastique peuvent être décomposées en 3 processus fondamentaux :

- Chauffer pour faire fondre/ramollir la résine

- Déformer dans la forme finale

- Refroidir le produit et le libérer

Ces trois étapes sont applicables aux différentes techniques de traitement des polymères, du moulage par injection et de l’extrusion au thermoformage et au moulage par soufflage de film, même si les conditions et les paramètres de production peuvent différer. Ici, nous examinons de plus près les questions clés qui sont couramment rencontrées à chaque étape du traitement des polymères et illustrons les réponses avec les informations fournies par les techniques de caractérisation des polymères.

Quelle est la stabilité de cette résine pendant le procédé et l'utilisation finale ?

Des stabilisants et d’autres additifs sont souvent ajoutés aux résines pour empêcher la dégradation due aux effets environnementaux rencontrés pendant le procédé et les conditions d’utilisation finale. Ces additifs comprennent des antioxydants, des piégeurs d’oxygène, des stabilisateurs vis-à-vis de la chaleur et des rayons UV ou des retardateurs de flamme, pour garantir que les propriétés prévues du polymère sont maintenues pendant le procédé et la durée de vie du produit. Les stabilisants sont intrinsèquement protecteurs et sont progressivement consommés lorsqu’ils sont exposés à des températures élevées ou aux rayons UV ; une fois que le stabilisant est complètement consommé, les propriétés du polymère commencent à se dégrader rapidement.

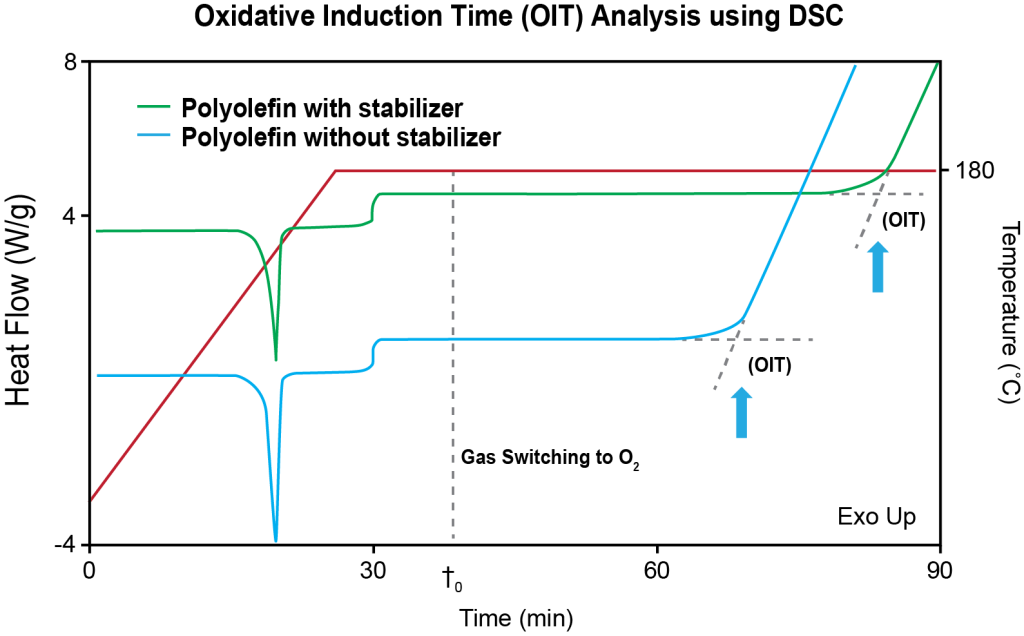

La performance des stabilisants peut être évaluée par l’analyse du temps d’induction à l’oxydation (OIT) sur le DSC. Dans ce test isotherme, le gaz de balayage dans le DSC est commuté de l’azote à l’oxygène, fournissant un environnement où le stabilisant est consommé. Au début de la dégradation du polymère, le signal de flux de chaleur commence à augmenter et le temps est noté OIT.

Les rampes de température sur le DSC peuvent également être utilisées pour mesurer la température de début d’oxydation (OOT), une mesure connexe de la stabilité du polymère. Les tests OIT et OOT peuvent également être effectués à l’aide d’un DSC haute pression, ce qui réduit le temps de test en accélérant la consommation de stabilisant.

Répondez aux questions suivantes avec les résultats OIT & OOT de votre DSC :

- Évaluation de la matière première : cette résine peut-elle être traitée telle quelle ? Les antioxydants sont-ils nécessaires pour une stabilité supplémentaire ?

- Analyse des défaillances : cette pièce contient-elle suffisamment d’antioxydants adaptés aux conditions d’utilisation finale ?

- Recyclage en fin de vie : quelle quantité d’antioxydant est nécessaire pour stabiliser et traiter ce lot de PCR ?

Notes sur l’application associée :

Cette résine possède-t-elle une résistance à l'état fondu suffisante pour le moulage par soufflage ?

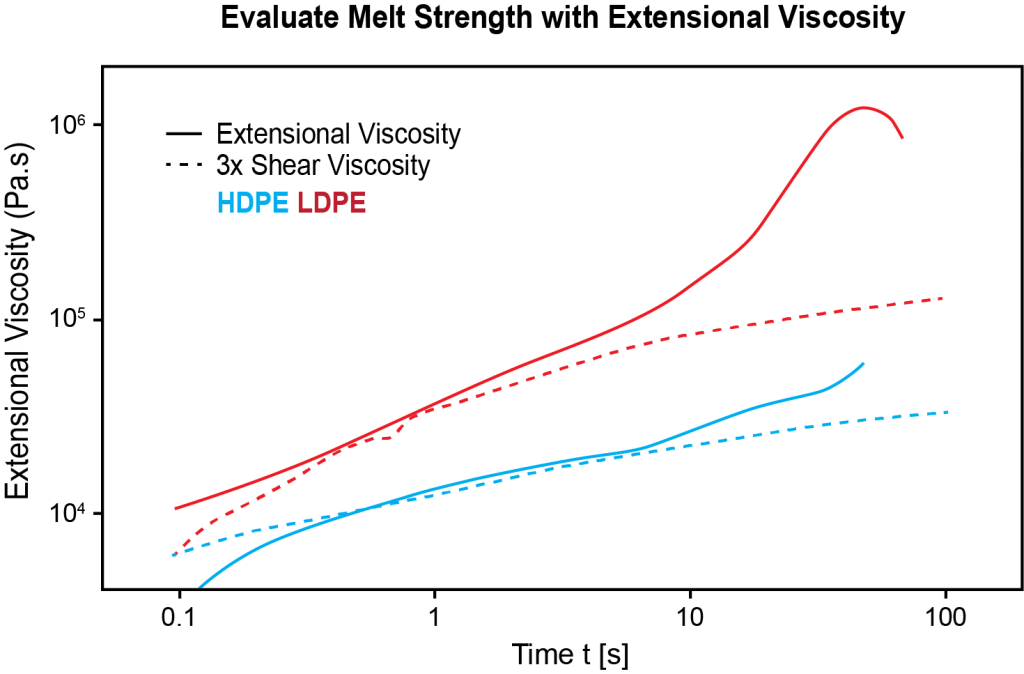

Les processus de fabrication tels que le moulage par soufflage, le soufflage de film, le thermoformage et le filage de fibres impliquent l’application d’une déformation extensionnelle aux polymères fondus ; le processus de déformation est comparable à un ballon ou un chewing-gum soufflé dans une sphère. Les matériaux performants dépendent de la capacité du polymère fondu à supporter une grande déformation sans se casser ou s’effondrer et peuvent être décrits quantitativement par la viscosité extensionnelle.

Par rapport à la viscosité de cisaillement, les mesures de viscosité extensionnelle sont extrêmement sensibles à la structure moléculaire. Les polymères à haut degré de ramification à longue chaîne (LCB) présentent un effet d’écrouissage lors de la déformation élongationnelle, en particulier à des vitesses croissantes. Ce comportement indique une résistance à l’état fondu plus élevée pendant les processus d’extension, ce qui aide à stabiliser une bulle et à empêcher son effondrement, ou à éviter la rupture des fibres fines. À l’inverse, les polymères à morphologie linéaire (sans ramification) échouent souvent à être traités avec succès.

Cette différenciation critique des performances n’est pas correctement détectée par les mesures d’écoulement traditionnelles. Les mesures de viscosité extensionnelle peuvent être facilement effectuées sur des rhéomètres rotatifs à l’aide de l’accessoire de viscosité extensionnelle (EVA).

Répondez aux questions suivantes avec des mesures de viscosité extensionnelle :

- Processabilité : Quelle est la résistance à l’état fondu de cette résine ? Combien d’élongation la bulle peut-elle supporter avant la fracture ?

- Fin de vie : Les paramètres de traitement doivent-ils changer pour ce lot avec des résines recyclées ? Quels additifs sont nécessaires pour transformer ce lot de résines recyclées en un film ? (Par exemple, allongements de chaîne)

Comment fonctionne le produit ?

La compréhension des performances du produit dans les conditions d’utilisation finale aide à guider la formulation du produit, l’optimisation des processus et joue un rôle important dans la résolution des problèmes et l’analyse des défaillances. Pour les produits en plastique, les propriétés mécaniques sont étroitement liées à la performance du matériau d’utilisation finale et peuvent être évaluées grâce à une combinaison de différentes techniques d’essais mécaniques qui fournissent des informations sur le module du matériau. Selon le type de déformation, des informations et des informations supplémentaires peuvent également être obtenues.

- Essais monotones : déformation unidirectionnelle jusqu’à la rupture sous une charge appliquée – tester les matériaux dans des conditions de charge croissante (par exemple, courbes de contrainte-déformation)

- Essais de fatigue : comprendre les dommages et les défaillances dus à des chargements répétés – tester les matériaux et les produits finis dans des conditions de cycle croissant (par exemple, courbes S/N)

- Analyse mécanique dynamique (DMA) : étudier les propriétés viscoélastiques des solides en fonction de la température et de la fréquence de déformation (par exemple, la température de transition vitreuse (Tg), la superposition temps-température (TTS))

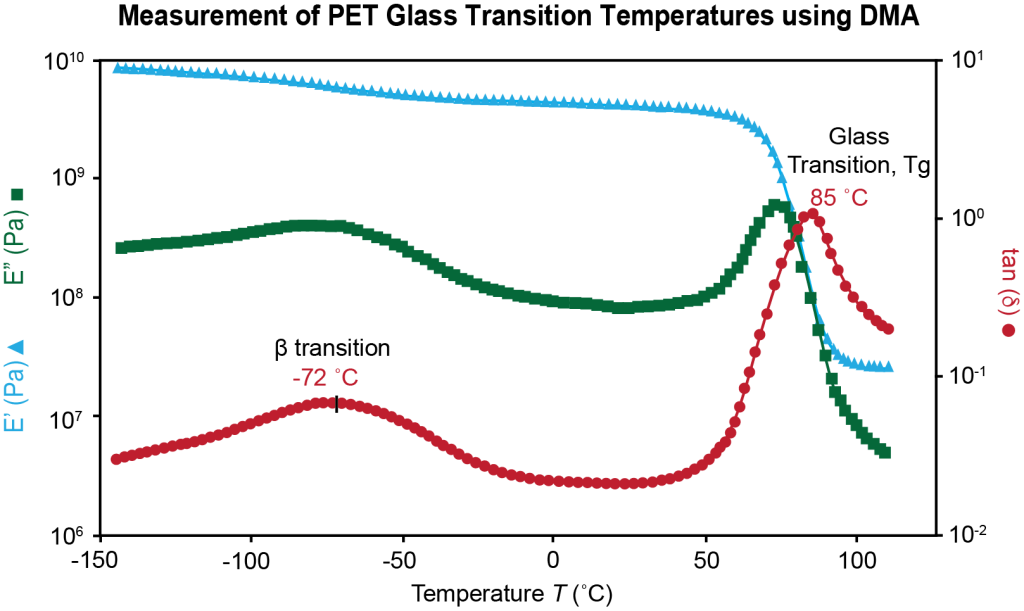

Les tests DMA étudient la dépendance à la température des propriétés mécaniques d’un échantillon solide sous déformation en flexion, compression ou traction. Il fournit des informations quantitatives sur les propriétés viscoélastiques du matériau à travers le module de stockage (E’), le module de perte (E”) et tan(δ) (facteur d’amortissement). Lorsque les échantillons polymères sont chauffés, ils passent par des transitions qui se reflètent dans ces grandeurs mécaniques. La DMA est l’une des techniques les plus sensibles disponibles pour mesurer les températures de transition vitreuse et de transition bêta, car elle détecte les changements subtils de la mobilité locale des polymères provoqués par l’augmentation de la température.

Répondez aux questions suivantes avec les résultats de votre DMA :

- Procédé : Ce lot de résines a-t-il été mélangé uniformément pour obtenir une miscibilité ?

- Performances du produit : ce produit présente-t-il la bonne résistance mécanique/rigidité pour les conditions environnementales d’utilisation finale prévues (température, humidité relative) ?

- Fin de vie : Les produits fabriqués avec de la résine recyclée correspondent-ils aux propriétés mécaniques de ceux fabriqués avec des résines vierges ?