Mots clés : DSC, TMA, TGA, DMA, analyse thermique, essai de traction, batterie, séparateur de batterie, batterie lithium-ion, film de polypropylène

TA457-FR

Résumé

Le séparateur de batterie est un élément essentiel des batteries lithium-ion. Cette note d’application présente les techniques d’analyse thermique de base utilisées pour la caractérisation du séparateur. L’analyse thermogravimétrique (TGA) apporte des informations sur la stabilité, la perte de masse en fonction de la température et de l’atmosphère, et la masse du produit de remplissage. Des estimations de la cinétique et de la durée de vie de la décomposition sont également possibles avec les techniques de thermographie métrique. La calorimétrie différentielle à balayage (DSC) fournit des informations concernant les principales transitions thermiques, notamment la transition vitreuse, la fusion, la cristallisation et la capacité calorifique. Certaines informations sur la composition peuvent également être obtenues sur la base des points de fusion connue des polymères fréquemment utilisés dans la conception du séparateur. L’analyse thermomécanique (TMA) est utilisée pour déterminer le changement dimensionnel en fonction de la température. Pour les séparateurs de batterie, trois températures de changements de dimension importants sont déterminées : la température de début de rétraction, la température de déformation et la température de ruptures qui sont liées à l’effondrement des pores et à l’arrêt effectif de la batterie pour éviter l’emballement thermique (1). Cet échantillon est un film de polypropylène étiré dans un seul axe et ces températures sont déterminées dans la direction de la machine (DM). L’évaluation du changement de dimension dans la direction transverse ou transversale (DT) est également importante, car une rétraction excessive pourrait entraîner un contact de l’électrode et un court-circuit. Enfin, l’analyse mécanique dynamique (DMA) est importante pour évaluer la résistance à la traction dans la DM et la DT, ainsi que l’allongement à la rupture. En outre, la DMA est utilisée pour effectuer des expérimentations viscoélastiques qui permettent d’obtenir des informations utiles concernant les modules en fonction de la température et montrent une excellente sensibilité pour déterminer la température de transition vitreuse, dans la mesure où les propriétés subambiantes sont importantes.

Introduction

Les batteries lithium-ion (BLI) sont rapidement devenues la source de stockage d’énergie la plus fréquemment utilisée, des dispositifs électroniques personnels jusqu’aux véhicules électriques et le stockage d’énergie à long terme. Un diagramme de batterie est présenté sur la Figure 1.

L’un des composants essentiels de la batterie est le séparateur poreux qui empêchent les contacts entre l’anode et la cathode, et qui permet le transport des ions lithium pendant les cycles de charge et de décharge. Un séparateur de batterie doit répondre à certaines exigences, notamment : bonne isolation électronique, résistance minimale aux électrolytes, stabilité mécanique et dimensionnelle, résistance chimique aux électrolytes, capacité à empêcher la migration des espèces colloïdes ou solubles entre les électrodes, facilité de mouillage par les électrolytes et uniformité de l’épaisseur et des propriétés (2). Les séparateurs en polyoléfines constitués de polypropylène (PP), de polyéthylène (PE) ou de stratification de PE et de PP sont souvent utilisés dans les batteries lithium-ion avec des électrolytes organiques.

Les séparateurs en polyoléfines sont élaborés par des processus humides ou secs, aboutissant tous à la formation de micropores dans le film. Dans le cas des films étirés dans un seul axe, conférant une forte résistance à la fraction dans la direction machine (DM), et des propriétés relativement faibles en direction transverse (DT). Les films étirés biaxialement constitués de PP isotactique β-nucléé et le processus humide permettent d’obtenir des films présentant des propriétés comparables dans les deux directions. Les avantages et les inconvénients des processus sont amplement traités dans la littérature (2) (3) (4).

L’objectif de cette note est de détailler les techniques d’analyse thermique et mécanique de base utilisées pour caractériser un séparateur typique constitué de PP.

Données expérimentales

Échantillon – Séparateur de polypropylène Celgard 2400, 60 mm × 10 mm × 25 µm

Discovery TGA 5500

Tableau 1. Conditions expérimentales de la TGA

| Specifications | |

|---|---|

| Pan | 100 μL Pt |

| Purge | N2 at 25 mL / min |

| Temperature Range | 23 °C to 1000 °C |

| Heating Rate | 10 °C / min |

| Sample Mass | 0.5 mg |

Discovery DSC 2500

Tableau 2. Conditions expérimentales de la DSC

| Specifications | |

|---|---|

| Pan | Tzero® Aluminum |

| Purge | N2 at 50 mL / min |

| Heating Profile | Heat, Cool, Reheat |

| Heating Range | -50 °C to 235 °C |

| Heating Rate | 10 °C / min |

| Sample Mass | 2 mg nominal |

Discovery TMA 450

Tableau 3. Conditions expérimentales de la TMA

| Specifications | |

|---|---|

| Probe | Film / Fiber |

| Purge | N2 at 25 mL / min |

| Force | 0.1 N |

| Temperature Range | -70 °C to 160 °C |

| Heating Rate | 3 °C / min |

Discovery DMA 850

Tableau 4. Conditions expérimentales de l’essai de traction

| Specifications | |

|---|---|

| Clamp | Dual Screw Film Clamp |

| Sample Size | 5 mm x 2 mm x 25 μm |

| Initial Force | 0.001 N |

| Strain Range | 0.1 to 200% |

| Ramp Rate | 5%/min |

Discovery DMA 850

Table 5. DMA Experimental Conditions

| Specifications | |

|---|---|

| Clamp | Dual Screw Film Clamp |

| Sample Size | 15 mm x 5.3 mm x 25 μm |

| Amplitude | 20 µm (0.126 % stain) |

| Frequency | 1Hz |

| Temp Range | -150 to 100 ºC |

| Temp Ramp Rate | 5 ºC/min |

Results and Discussions

Analyse thermogravimétrique

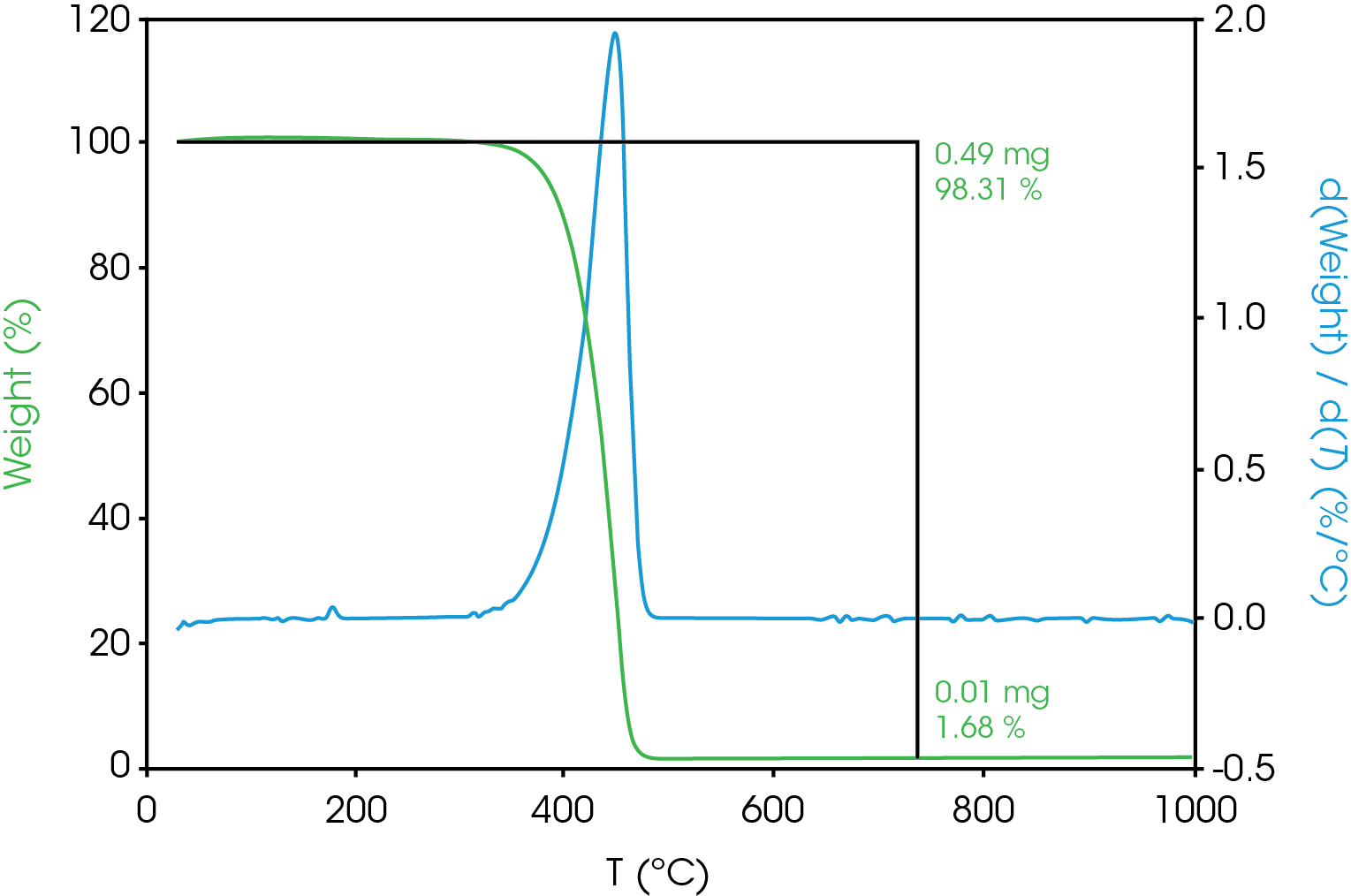

Les résultats de la TGA sont présentés sur la Figure 2. La perte de masse principale est de 98,31 %, avec un résidu de 1,68 %, qui correspond au produit de remplissage. Le point de décomposition est souvent considéré comme la température à laquelle se produit une perte de masse arbitraire, généralement inférieure ou égale à 5 %. Il est important de déterminer la température de décomposition pour l’expérimentation de DSC dans la mesure où les transitions thermiques au-dessus de cette température ne sont pas discernables de la décomposition. Les températures correspondant aux différentes ampleurs de perte de masse sont présentées dans le Tableau 6.

Tableau 6. Température correspondant aux pourcentages de perte de masse sélectionnés

| Mass Loss (%) | Temperature (°C) |

|---|---|

| 1 | 347.2 |

| 2 | 360.7 |

| 3 | 368.7 |

| 5 | 379.1 |

| 10 | 394.2 |

| 50 | 437.0 |

Calorimétrie différentielle à balayage

Les transitions de DSC sont récapitulées dans le Tableau 7.

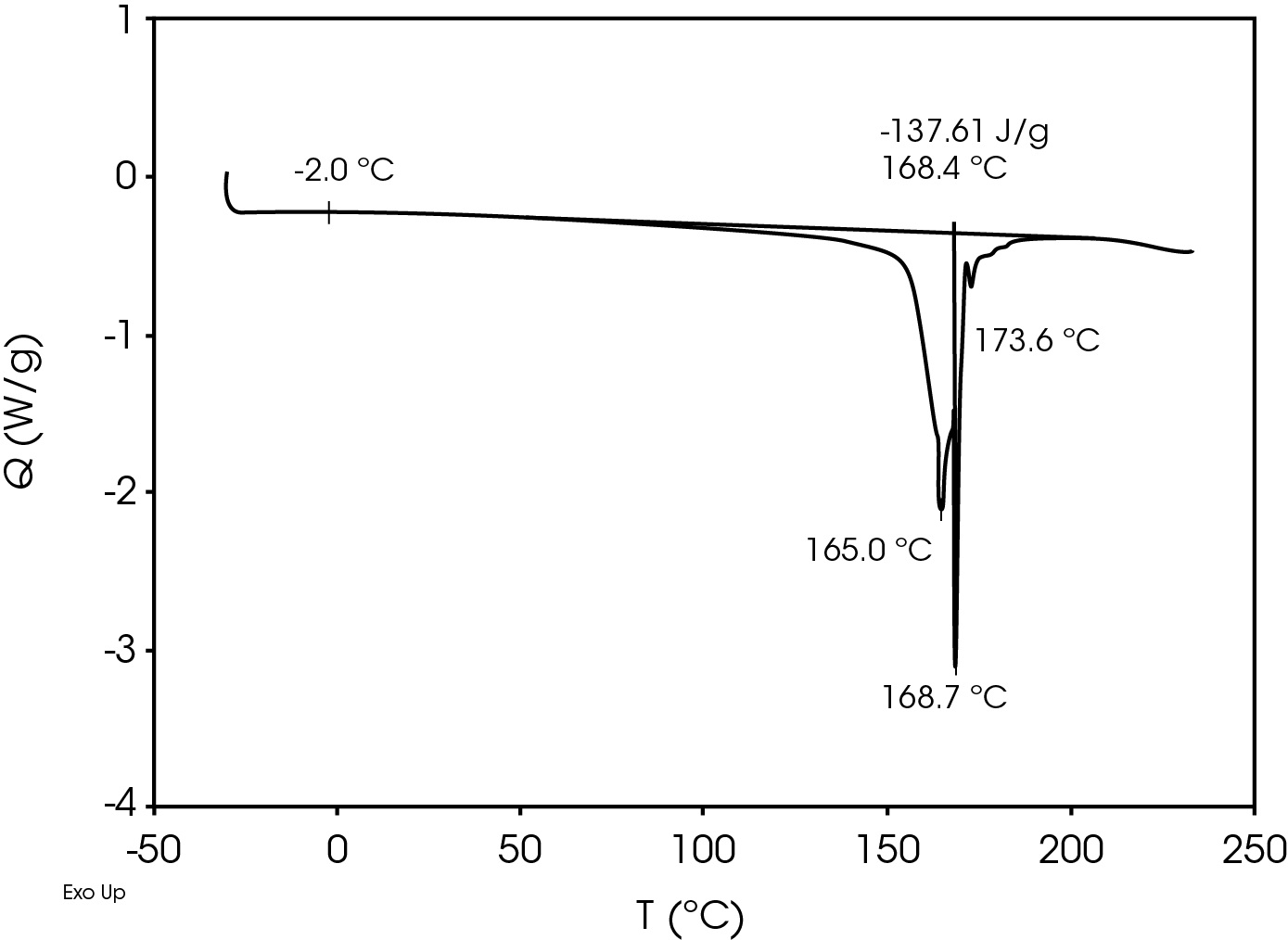

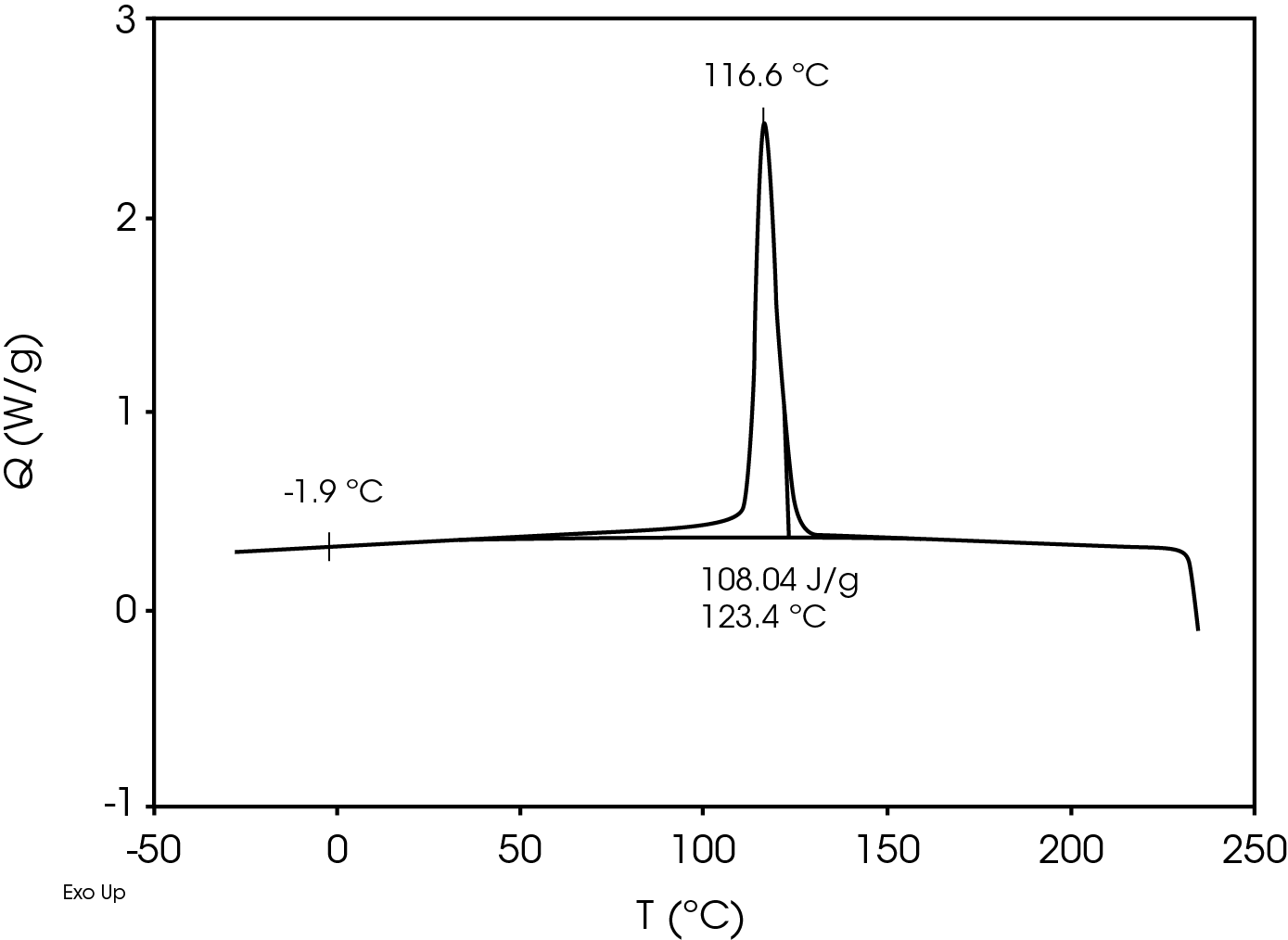

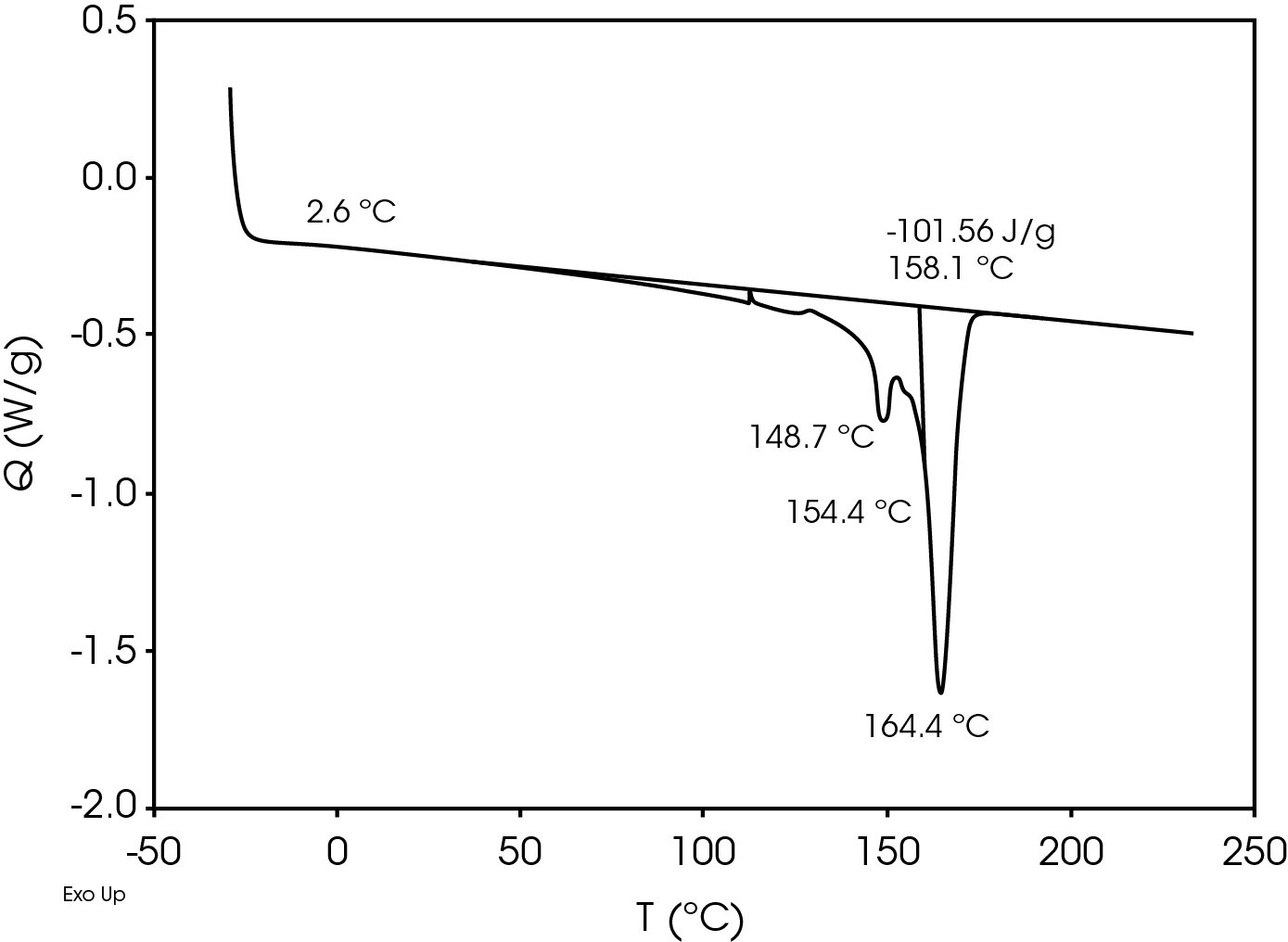

Le point de fusion relativement élevé au cours du premier chauffage (Figure 3) peut être dû à l’association d’une forte isotacticité et du changement de la structure de la chaîne de polymère lié à l’étirement dans la direction machine. La chaleur de fusion chute dans le deuxième chauffage (Figure 5) jusqu’à une valeur plus typique d’un polypropylène de grade commercial. La différence des chaleurs de fusion entre le premier et le deuxième chauffages est de 36,0 J/g.

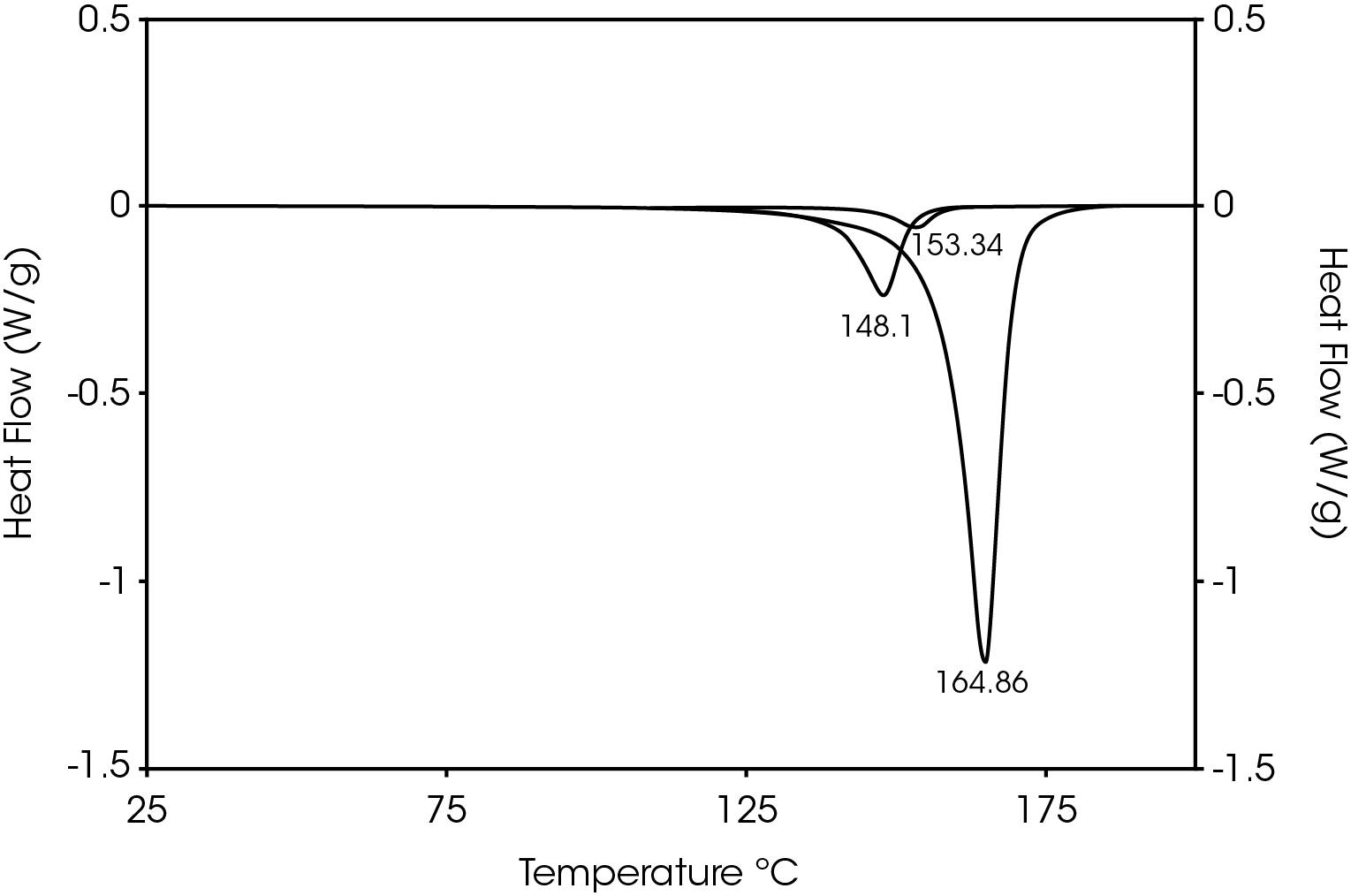

Le deuxième chauffage montre également des signes de présence de β-sphérulites, qui fondent à environ 149 °C. Les fractions relatives des endothermes de fusion ont été estimées en utilisant un logiciel d’analyse numérique (5). La fraction relativement faible de β-sphérulites (Figure 6, Tableau 8) indique vraisemblablement que la résine est sensible à la bêta-formation en fonction du taux de refroidissement, et que, dans ce cas, elle ne contient pas d’agent de bêta-nucléation. La formation des pores par le polypropylène isotactique bêta-nucléé à étirement biaxial est bien connue (4). Les transitions vitreuses observées sont typiques d’un homopolymère de polypropylène.

Tableau 7. Transitions en DSC pour le film séparateur

| 1st Heat | Cool | 2nd Heat | |

|---|---|---|---|

| TG (°C) | -2.0 | -1.9 | 2.6 |

| TM (°C) | 165, 168.7 | – | 164.4, 154.4 |

| 173.6 | 148.7 | ||

| ΔHf (J/g) | -137.6 | – | -101.6 |

| TC (°C) | – | 116.6 | – |

| ΔHC (J/g) | – | 108.0 | – |

Tableau 8. Fraction des endothermes de fusion

| Peak Temperature (°C) | Fraction (%) |

|---|---|

| 148.1 (β) | 15.7 |

| 153.3 | 3.60 |

| 164.9 (α) | 80.7 |

Analyse thermomécanique

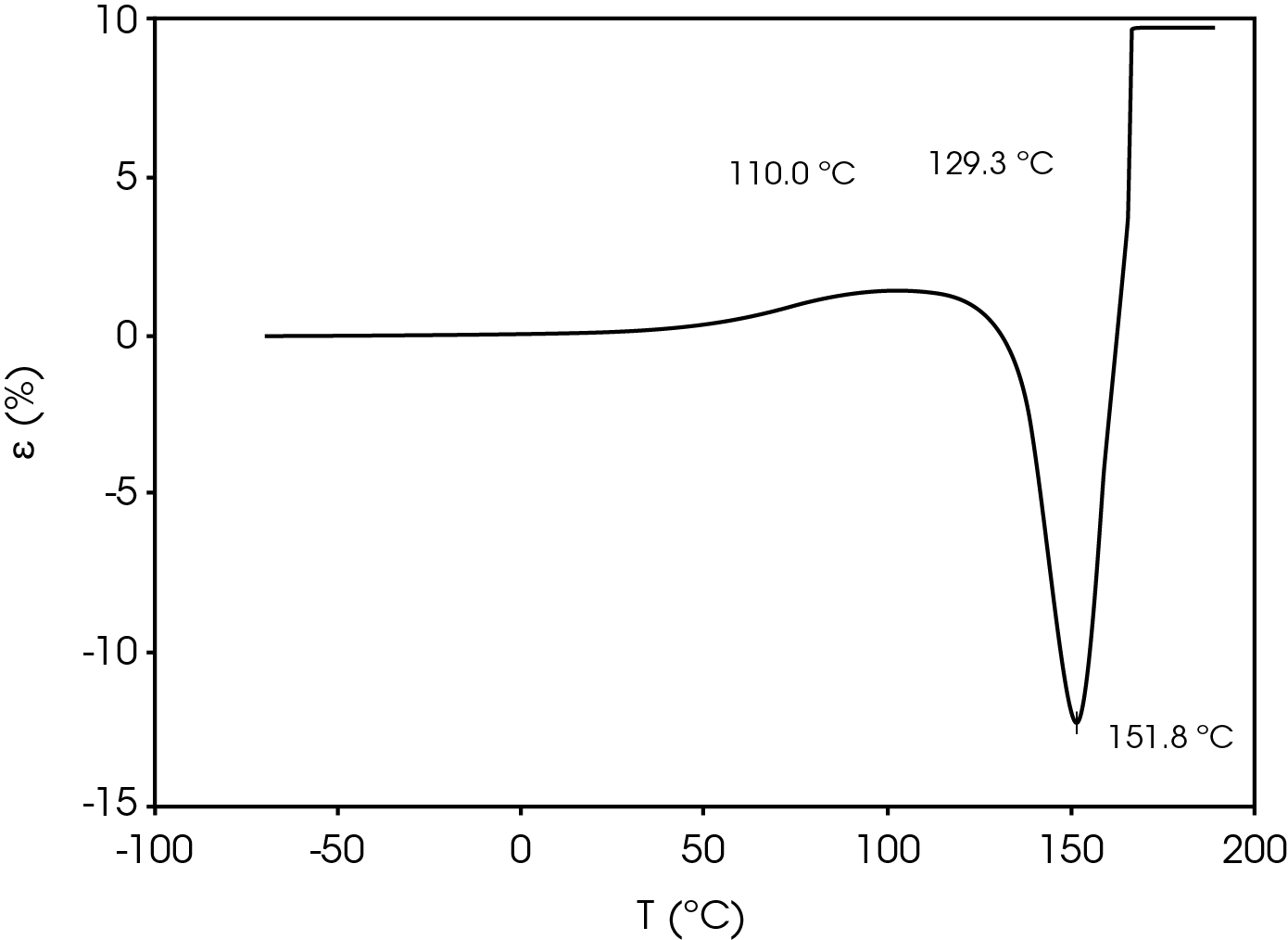

La Figure 7 montre l’analyse TMA du séparateur de batterie dans la direction machine.

Tableau 9. Paramètres de l’expérimentation de TMA

| Parameter | Temperature °C |

|---|---|

| Shrinkage Onset Temperature | 110.0 |

| Deformation Temperature | 129.3 |

| Rupture Temperature | 151.8 |

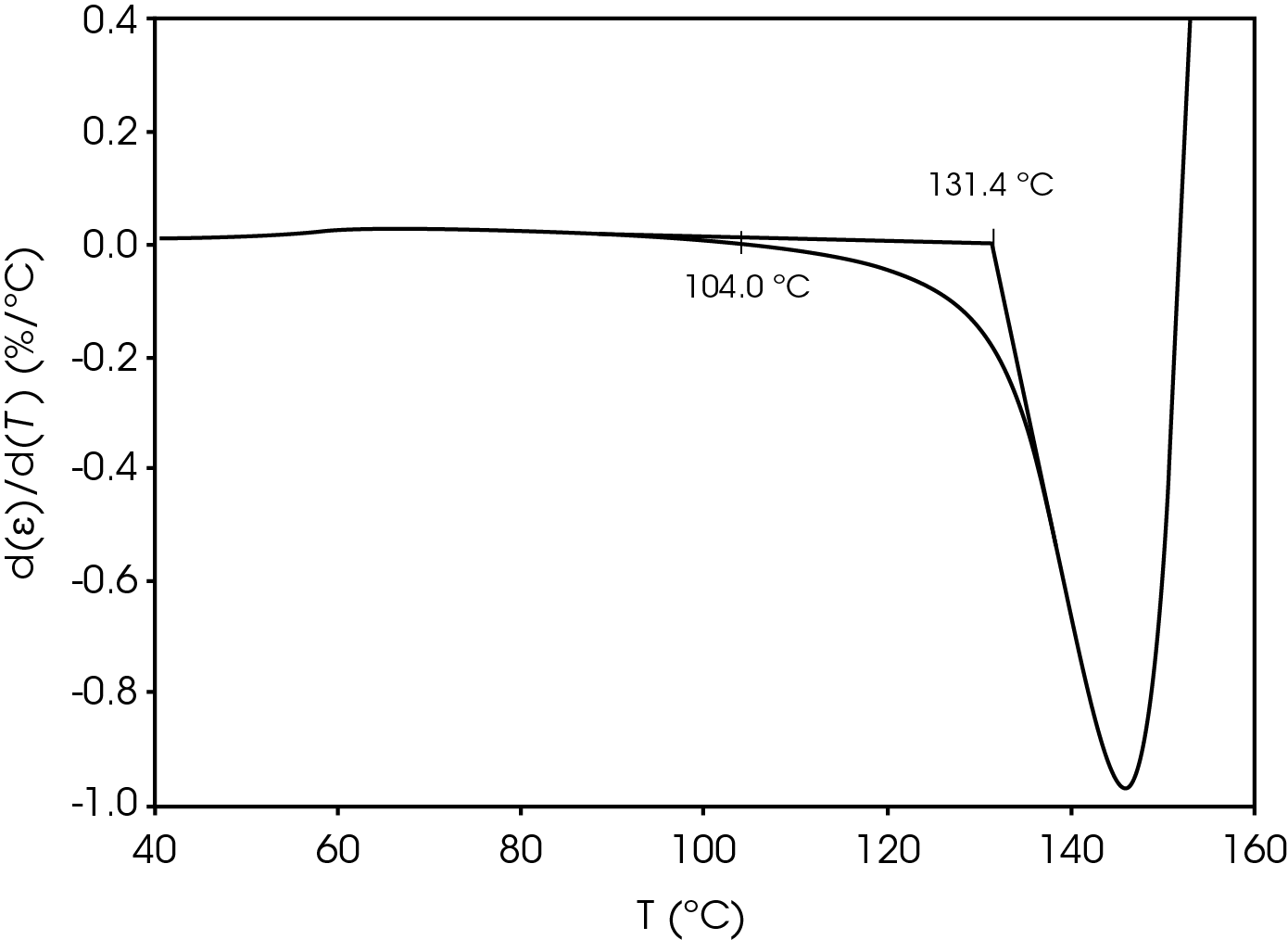

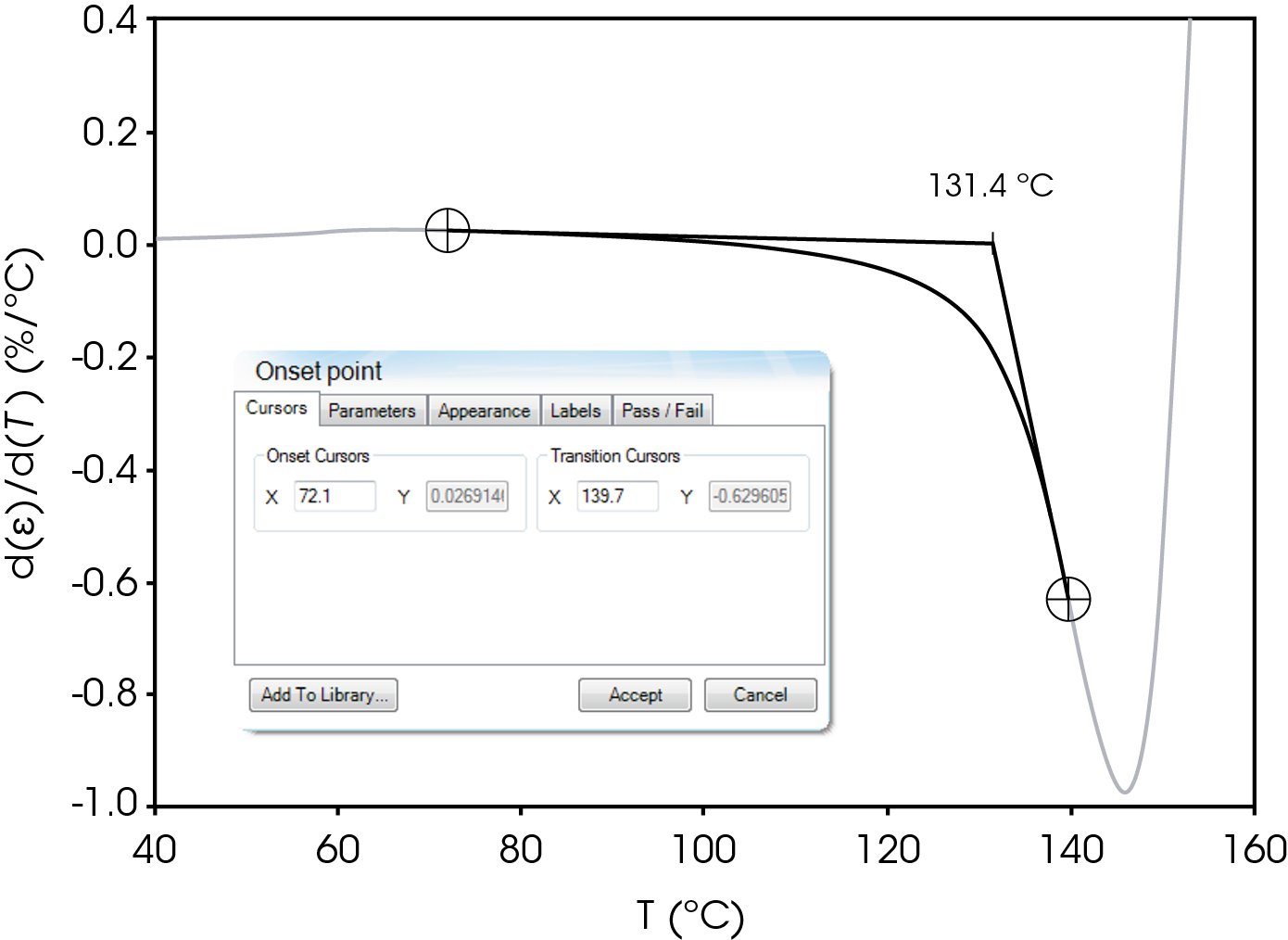

Les paramètres du Tableau 9 ont été déterminés en utilisant les directives proposées par un document de la NASA sur les procédures d’évaluation des séparateurs de batterie lithium-ion (1). La nature subjective des directives peut être atténuée dans une certaine mesure en examinant la dérivée des données de contraintes par rapport à la température (Figure 8). Une autre méthode pour choisir la température de début de rétraction peut être déterminée en établissant la courbe de la dérivée de la contrainte par rapport à la température, et en choisissant la température correspondant à une contrainte de 0 % à proximité du début de la contraction, en utilisant le logiciel TRIOS. La température de déformation peut être déterminée en utilisant l’outil de début dans la dérivée, en extrapolant une tangente tracée de l’intervalle de température inférieur jusqu’à une autre tracée de la déflexion au moment où la déformation s’accélère, comme le montre la Figure 10. Cela entraîne des valeurs légèrement différentes de celles obtenues dans la Figure 7, mais permet d’améliorer la précision du laboratoire (Tableau 10). La température de rupture est déterminée comme la température minimale à partir des données du pourcentage de contrainte en fonction de la température présentées sur la Figure 7.

Tableau 10. Paramètres déterminés par une autre méthode

| Parameter | Temperature °C |

|---|---|

| Shrinkage Onset Temperature | 104.0 |

| Deformation Temperature | 131.4 |

| Rupture Temperature | 151.8 |

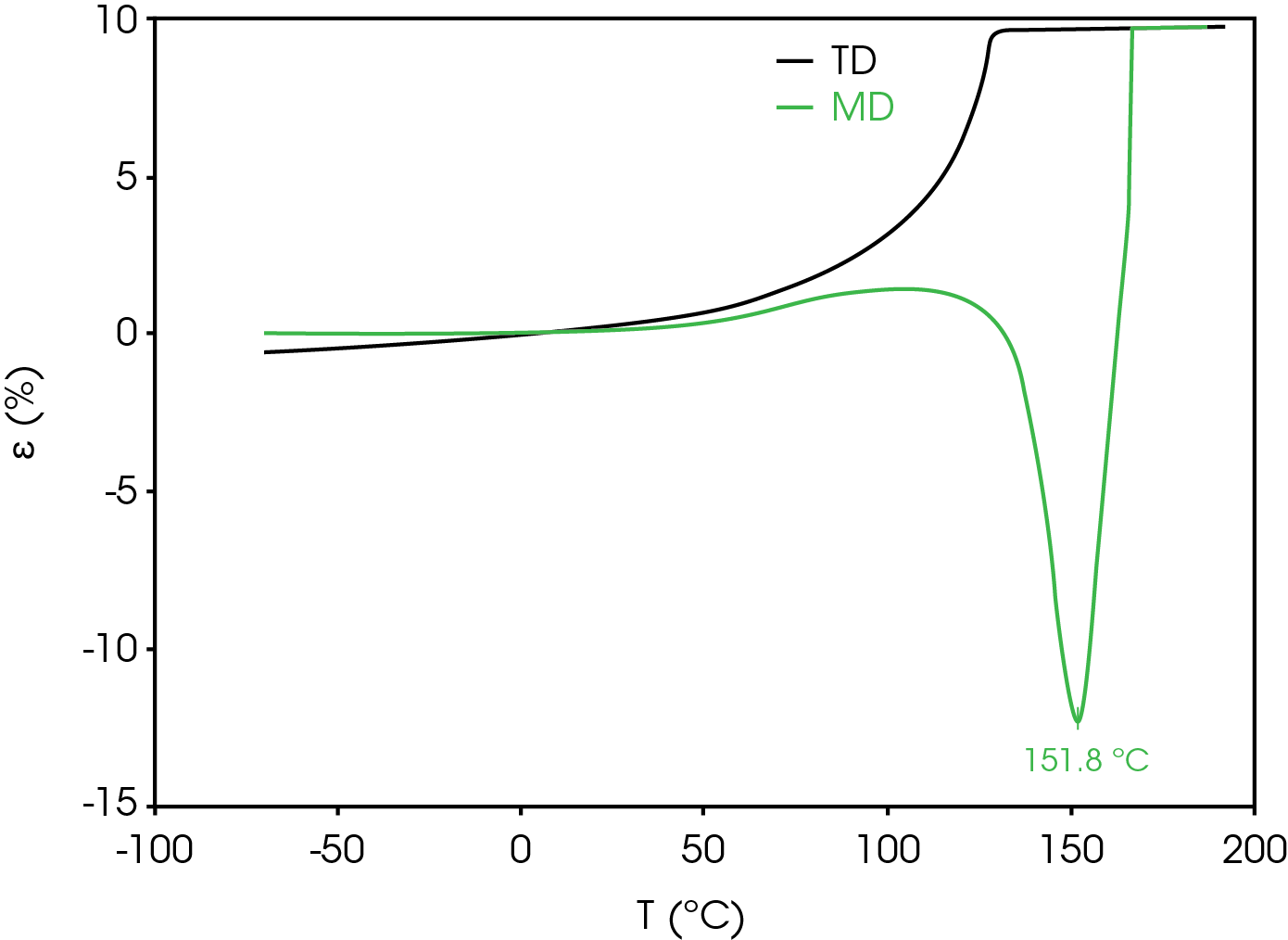

Le changement de dimension en direction transverse (DT) est également pris en compte, dans la mesure où une rétraction excessive peut entraîner un court-circuit et un emballement thermique. La Figure 11 compare le pourcentage de contraintes en DT et en DM. Une expansion positive se produit dans la DT à partir de la température ambiante jusqu’à la température de rupture.

Analyse mécanique dynamique

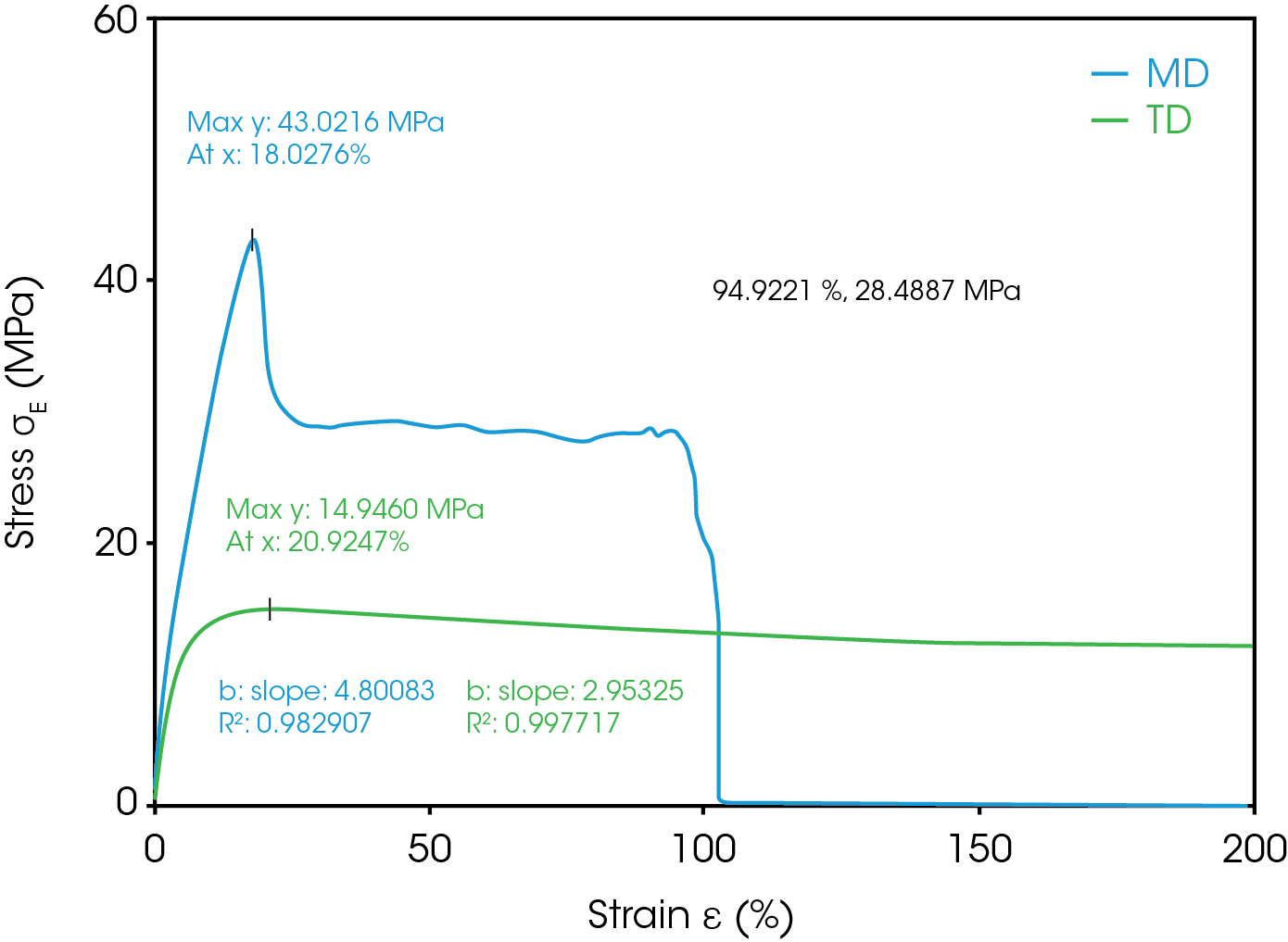

Pendant le cycle de fabrication des cellules de batterie, le séparateur et les électrodes sont enroulés sous tension (6). Le séparateur doit présenter une résistance suffisante à la traction pour ne pas s’allonger de manière significative pendant le processus d’enroulage. La résistance à la traction et le module de Young sont les indicateurs utilisés pour prévoir la robustesse mécanique du séparateur en évaluant le point de déformation (d’élasticité) et le point de rupture. Il est important de tester les deux directions (DM et DT). Les directions DM et DT montrent une différence significative au niveau de la courbe contrainte-déformation, comme le montrent la Figure 12 et le Tableau 11. La résistance à la rupture nominale dans la DM a été mesurée à 43 MPa à une contrainte de 18 %. Après ce point, le matériau subit une déformation plastique jusqu’à une rupture survenant à une contrainte de 94,9 %. Il s’agit de l’allongement à la rupture du matériau dans la DM. La DT montre une résistance nominale de 14,9 MPa à une contrainte de 20,9 %, et ne se rompt pas complètement jusqu’à une contrainte finale du test inférieur à 200 %. Le module de Young dans la DM est de 4,8 MPa, qui est supérieur dans la DT.

Tableau 11. Propriétés mécaniques du séparateur dans la DM et la DT

| Parameter | MD | TD |

|---|---|---|

| Young’s Modulus (MPa) | 4.80 | 2.95 |

| Ultimate Tensile strength (MPa) | 43.0 | 14.9 |

| Ultimate Tensile Strain (%) | 18.0 | 20.9 |

| Elongation at Break (%) | 94.9 | >200 |

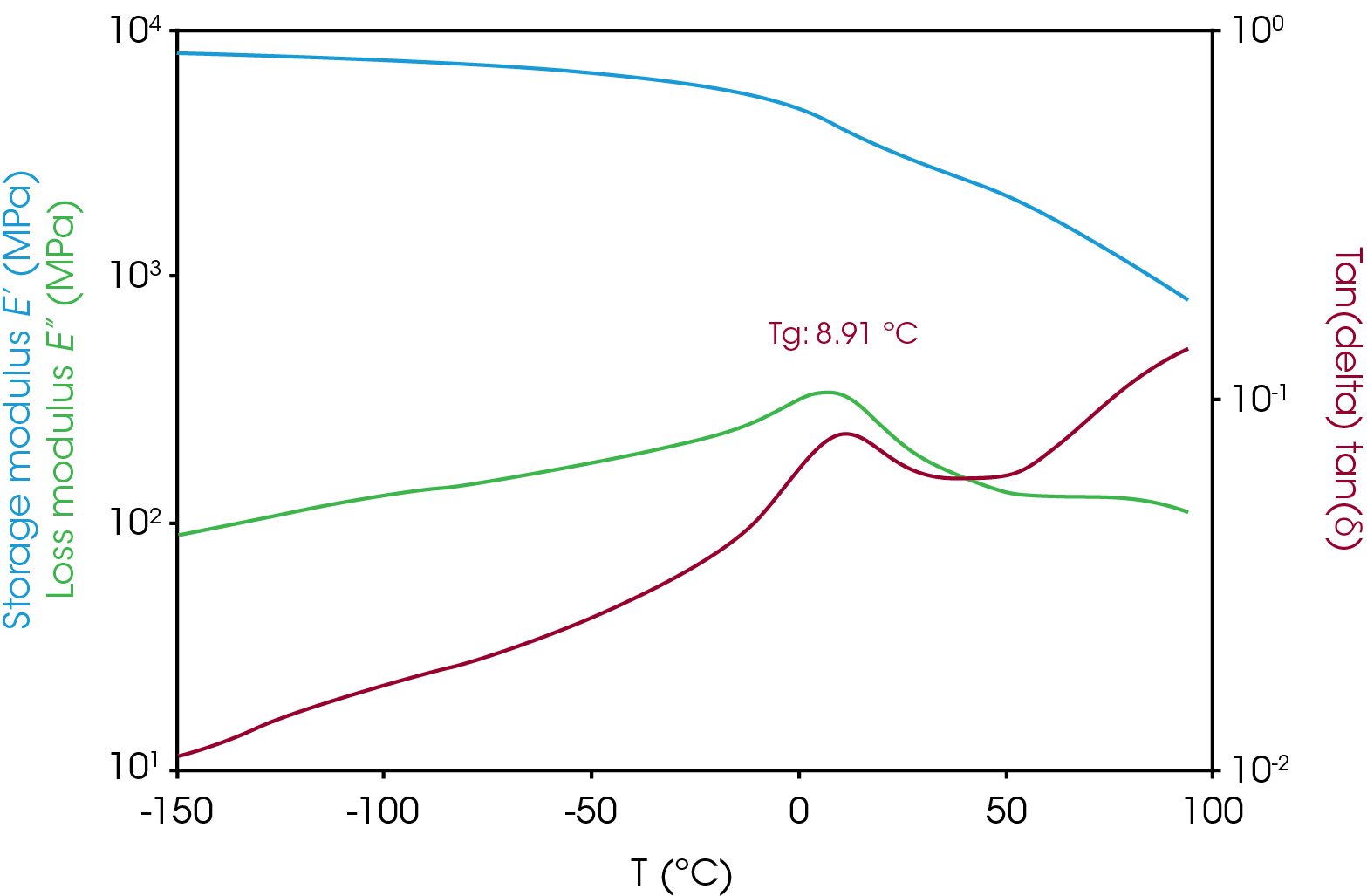

L’une des utilisations les plus fréquentes de l’ADM consiste à déterminer les propriétés viscoélastiques des matériaux. Cela peut être effectué en appliquant une force ou une contrainte (σ) oscillatoire et en mesurant le déplacement ou la déformation (ε). Pour les solides purement élastiques (solide de Hooke), la déformation est en phase parfaite ou l’angle de phase delta (δ) est nul. Pour un liquide purement visqueux (liquide newtonien), δ = 90°. Les polymères viscoélastiques présentent des angles de phase comprise entre les deux. En termes simples, le module (E*) décrit la résistance d’un matériau à la déformation, et peut être résolu dans le module de stockage (E’), qui est le composant élastique ou l’énergie stockée, et le module de perte (E”), qui est le composant liquide et dissipé à la chaleur. En termes mathématiques, cela est exprimé de la manière suivante :

E*=σ/ε (module complexe)

E’=E* cosδ (module de stockage)

E”=E* sinδ (module de perte) tanδ=E”/E’

Un paramètre important déterminé dans une expérimentation de DMA sur un matériau viscoélastique est la température de transition vitreuse (TV) au-delà de laquelle le matériau sera moins rigide, et se comportera de manière plus caoutchouteuse, et en deçà de laquelle il sera plus rigide. La transition vitreuse est souvent indiquée comme la valeur maximale du module de perte ou la valeur maximale du tan delta, basée sur la méthode utilisée pour le mesurer, c’est pourquoi la méthode de détermination de la TV doit être indiquée. La transition vitreuse dans le film séparateur est de 8,9 °C (valeur maximale du tan delta), comme le montre la Figure 13. Le nombre de transitions vitreuses et leurs températures peuvent également apporter des informations utiles concernant le type de polymère, par exemple homopolymère ou copolymère (enchaînement aléatoire ou à blocs) ou le mélange physique en particulier dans le cas du polypropylène.

Conclusions

Le rôle de l’analyse thermique est bien documenté dans le cadre l’établissement de la sécurité des batteries lithium-ion, par l’évaluation de la stabilité des électrodes et des électrolytes, et la détermination d’un emballement thermique potentiel. Une évaluation du film séparateur poreux, l’un des éléments essentiels de la batterie pour son fonctionnement et sa sécurité, a été réalisée dans cette note d’application.

La TGA est utilisée pour déterminer la stabilité à différentes températures, et peut être étendue afin d’inclure des techniques cinétiques avancées permettant d’estimer la durée de vie en fonction de la température.

La DSC permet de recueillir des informations importantes concernant les transitions thermiques, notamment la transition vitreuse, les chauffages de fusion et de cristallisation, ainsi que les températures de fusion et de cristallisation.

La TMA est utilisée pour déterminer l’expansion en fonction de la température, dans la DM et la DT. Dans le cas de notre échantillon, un film allongé dans un seul axe, la rétraction dans la DM entre dans le cadre de l’ingénierie de sécurité dans laquelle les pores s’effondrent, interrompant le transport ionique de manière efficace, éteignant la batterie et empêchant un emballement thermique. L’évaluation du changement de dimension est également importante, car une rétraction excessive pourrait entraîner un contact de l’électrode et un court-circuit. En suivant un protocole établi par la NASA, la température de début de rétraction, la température de déformation et la température de rupture ont été déterminées. Cette note a proposé une autre méthode pour déterminer la température de début de rétraction et de déformation, qui permettrait d’atténuer la nature subjective du test et d’améliorer la précision.

La DMA détermine les propriétés mécaniques du séparateur, ce qui est important pour maintenir l’intégrité mécanique dans les différentes conditions de fonctionnement de la batterie, sans déformation excessive ni défaillance mécanique.

TA Instruments/Waters offrent des solutions complètes d’analyse thermique pour les composants de batterie, avec la gamme d’instruments Discovery®. L’analyse et la notification des données sont effectuées par l’intermédiaire d’un ensemble logiciel unique, puissant et intuitif, TRIOS®.

Références

- R Baldwin, W Bennet, E Wong, M Lewton, M. Harris. Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries. Glenn Research Center. Cleveland : NASA, 2010.

- Battery Separators. P Arora, Z Zhang. 10, s.l. : American Chemical Society, 2004, Chem Review, Vol. 104, pp. 4419-4462.

- Manufacturing Process of Microporous Polyolefins Separators for Lithium-Ion Batteries and Correlations Between Mechanical and Physical Properties. Mun, Sung Cik. 1013,s. l. : MDPI, August 22, 2021, Crystals, Vol. 11.

- Pore Formation and Evolution Mechanism During Biaxial Stretching of Beta-iPP Used for Lithium Ion Battery Separator. Ding, L. 2019, Materials and Design, Vol. 179.

- Browne, J. TA431 – Deconvolution of Thermal Analysis Data Using Commonly Cited Mathematical Models. TA Instruments. 2020. Applicatons Note.

- A review of advanced separators for rechargeable batteries. Luo, Wei, et al. s.l. : Journal of Power Sources, 2021, Vol. 509. 230372.

- Safety Assessment of Polyolefin and Nonwoven Separators Used in Lithium-Ion Batteries. E Wang, C Ciu, P Chou. s.l. : Elsevier, March 24, 2020, Journal of Power Sources, Vol. 461.

- The Role of Separators in Lithium-Ion Cell Safety. Orendorff,C. 2012. Electrochemical Society Interface . Vol. 21 61.

Remerciements

Cet article a été rédigé par James Browne, Scientifique principal à TA Instruments et Hang Lau, Directeur scientifique du développement des nouveaux marchés à TA Instruments.

Cliquez ici pour télécharger la version imprimable de cette note d’application.