La plateforme la plus avancée pour l’analyse mécanique de solides.

Spécifications du RSA-G2

| Force minimale | 0,0005 N |

| Force maximale | 35 N |

| Résolution de force | 0,00001 N |

| Plage de déplacement dynamique | 10,00005 à 11,5 mm |

| Résolution de déplacement | 1 nanomètre |

| Plage de module | 103 à 3 x 1012 |

| Précision de module | ± 1 % |

| Sensibilité de l’angle de perte | 0.0001 |

| Résolution de l’angle de perte | 0.00001 |

| Plage de fréquence | 2 x 106 à 100 Hz |

| Régulation de température | Four à convection forcée |

| Plage de température | -150 à 600 °C |

| Vitesse de chauffage | 0,1 à 60 °C/mn |

| Vitesse de refroidissement | 0,1 à 60 °C/mn |

| Stabilité isotherme | 0,1 °C |

The RSA-G2 Provides Independent Measurements of Stress and Strain

Le RSA-G2 offre des capacités de mesure indépendante de la contrainte et la déformation

Lorsqu’il s’agit d’effectuer les mesures mécaniques les plus précises possibles, deux têtes valent mieux qu’une ! Le comportement mécanique de polymère solides et d’autres matériaux est décrit pas des fonctions matérielles telles que le module ou la complaisance. Le module est le rapport de la variation de contrainte sur la variation de déformation et la complaisance est le rapport de la variation de déformation sur la variation de contrainte. Pour effectuer les mesures viscoélastiques les plus pures et les plus précises, il est préférable de mesurer les paramètres fondamentaux de contrainte et de déformation de façon indépendante. Cette approche, qui est appliquée par le RSA-G2 de RSA-G2, permet d’effectuer des mesures exemptes d’artéfacts de l’instrument sur des plages étendues de contrainte, de déformation et de fréquence.

RSA-G2 Design Advantage

Avantages du RSA-G2

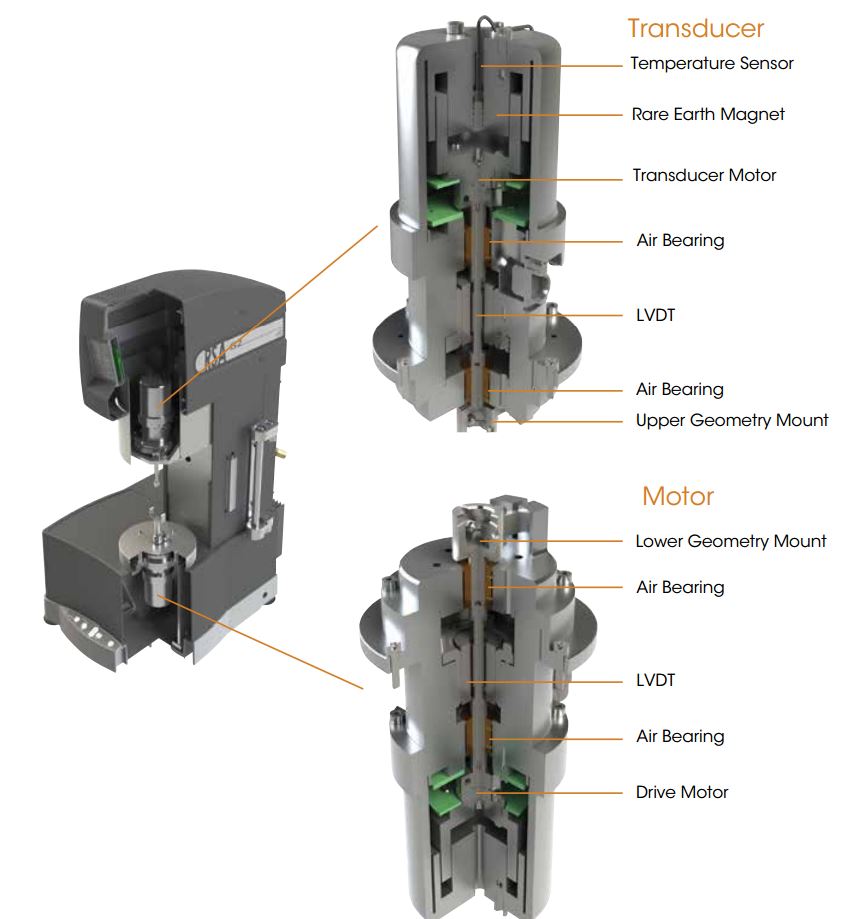

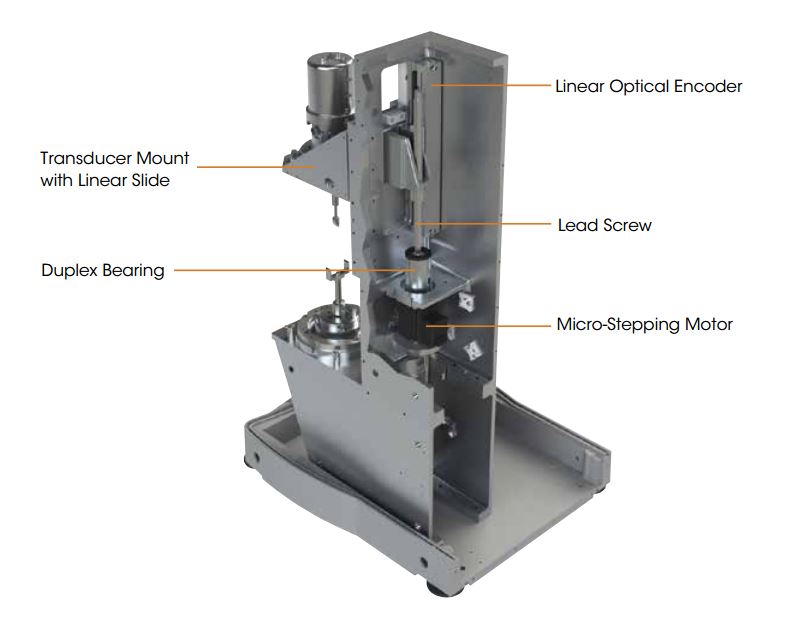

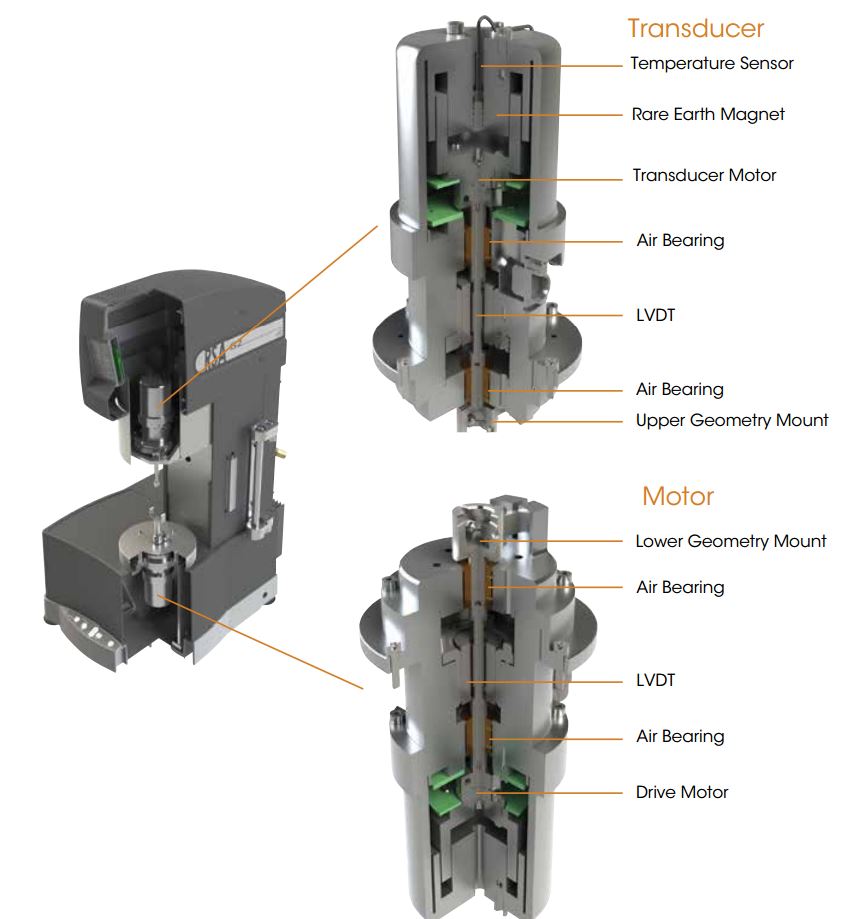

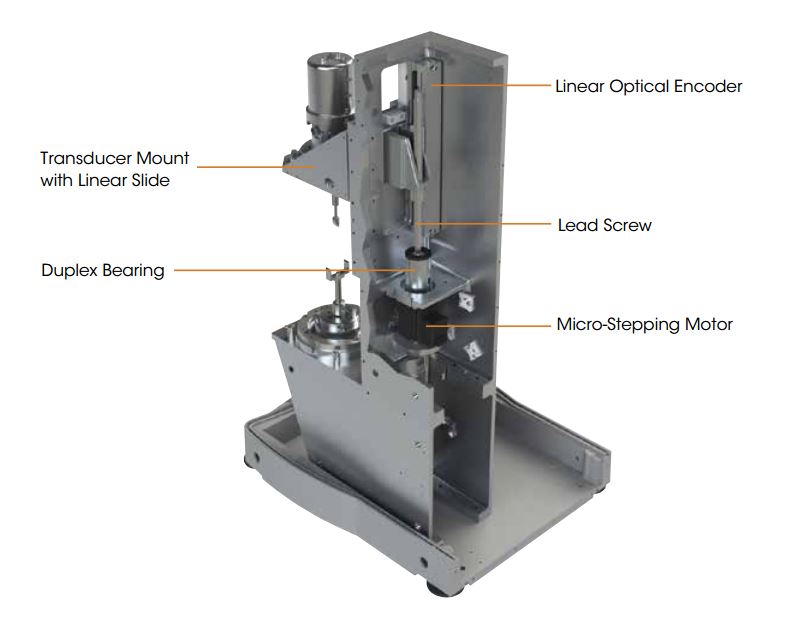

Le moteur d’entraînement hautes performances et le transducteur de conception unique sont au cœur de l’analyseur de solides à deux têtes RSA-G2. L’échantillon est déformé par le dessous par un servomoteur à courant continu à entraînement direct doté d’une commande électronique à traitement numérique du signal (DSP) de conception inédite. La force générée dans l’échantillon est mesurée sur le dessus par le transducteur à rééquilibrage de force (FRT). Le transducteur FRT du RSA-G2 incorpore un capteur de position ultra-sensible et un moteur linéaire muni d’aimants aux terres rares à compensation de température pour assurer la haute précision des mesures de force. Le FRT mesure directement la force de l’échantillon à partir du courant nécessaire pour entraîner le moteur linéaire du transducteur pour maintenir la position zéro. Le moteur d’entraînement et le transducteur incorporent tous les deux des paliers à air de précision qui assurent le soutien rigide et sans frottement du déplacement linéaire et garantissent une sensibilité accrue à la force. La mesure de force indépendante élimine les corrections de frottement et d’inertie du moteur et offre la mesure de force la plus pure possible. Le transducteur du RSA-G2 est monté au bâti de l’instrument par le biais d’une glissière linéaire et d’un moteur pas-à-pas qui permet un positionnement vertical indépendant. Le déplacement du transducteur se fait via une broche filetée de précision reliée à un micro moteur pas-à-pas par un roulement à double rangée rigide précontraint qui élimine tout risque de recul. Un encodeur optique linéaire est monté directement entre le bâti fixe et le support mobile pour un positionnement précis de la tête avec une précision de 0,1 micron. Les avantages du positionnement indépendant du transducteur sont les suivants :

- Facilité d’installation des attaches de fixation et de chargement de l’échantillon.

- Compensation de la dilatation/contraction de l’échantillon au cours des expériences.

- Capacités d’essai supplémentaires pour les déformations importantes, comme les essais de sollicitation pour étirer les échantillons jusqu’à leur rupture.

Temperature Control

Régulation de température

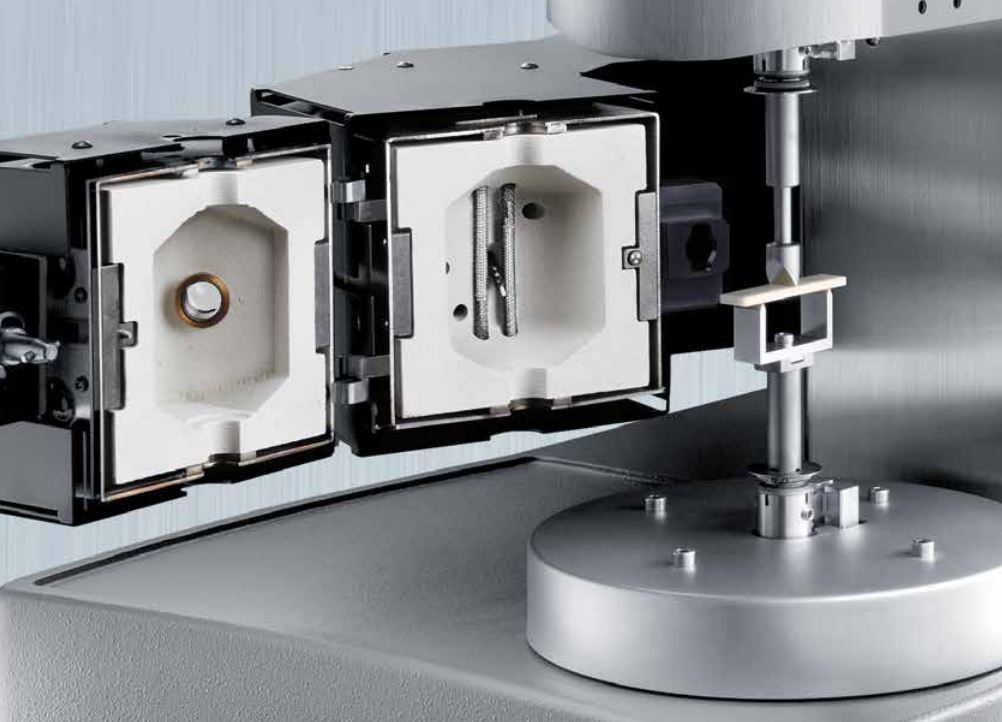

La régulation de la température et des conditions ambiantes pour le RSA-G2 est assurée par le nouveau four à convection forcée (FCO). Le FCO est un four à convection à air/azote gazeux conçu pour offrir une stabilité en température optimale, un chauffage et un refroidissement extrêmement rapides et une grande souplesse d’utilisation entre -150 et 600 °C. La vitesse de chauffage contrôlée maximale est de 60 °C/mn. Un refroidisseur à azote liquide proposé en option est indispensable pour obtenir la température minimale de -150 °C. Il est également possible d’utiliser le refroidisseur mécanique en option pour atteindre la température minimale de -80 °C. La stabilité en température optimale est obtenue grâce à l’utilisation de réchauffeurs à éléments jumelés, qui produisent un flux d’air contrarotatif dans la chambre du four. Le FCO, qui peut se monter sur l’un ou l’autre côté de la station d’essai, est fourni en standard avec une lampe à diode électroluminescente longue durée et un hublot vitré.

High-Speed Electronics and Data Processing

Électronique et traitement de données à grande vitesse

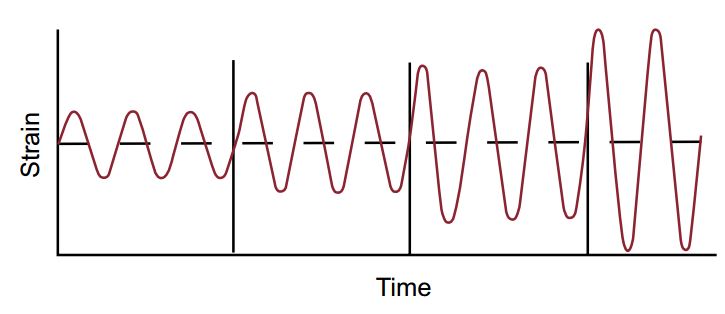

Le RSA-G2 est doté d’une électronique à grande vitesse avec traitement numérique du signal pour les mesures de transducteur et la commande du moteur. Si bon nombre de fabricants réduisent leurs coûts en regroupant la station d’essai et l’électronique dans un même boîtier, l’approche à électronique séparée du RSA-G2 de TA Instruments permet d’isoler les mesures de précision de la chaleur et des vibrations. Cette approche garantit une sensibilité et une qualité de données optimale de la station d’essai. L’électronique offre une capacité intégrée d’acquisition de données à grande vitesse pour les mesures en transitoire (jusqu’à 8 000 Hz) et en oscillation (jusqu’à 15 000 Hz). La vitesse d’échantillonnage élevée offre une résolution optimale en amplitude et en phase des signaux mesurés et permet une meilleure des harmoniques supérieurs pour l’analyse automatique lors des essais en oscillation ou de l’analyse post-transformation de Fourier. Les harmoniques impairs supérieurs qui se produisent dans le signal de contrainte (force) dans les essais en oscillation sont le résultat d’une réponse non linéaire. Le rapport de la fréquence fondamentale aux harmoniques impairs, comme les harmoniques de rang 3, 5, etc., peut être calculé et stocké sous forme de signal. De plus, les formes d’onde temps réel au cours des essais en oscillation peuvent être affichées et enregistrées avec des points de données. Le rapport d’intensité et la qualité et la forme de la forme d’onde sont des outils précieux de contrôle d’intégrité et de validation des données.

Touch-Screen and Keypad

Écran tactile et clavier numérique

Cette interface graphique ajoute une nouvelle dimension en termes de convivialité. Des activités interactives telles que le réglage du zéro des dispositifs de fixation, le chargement de l’échantillon et la température de prise/durcissement peuvent être conduites sur la station d’essai. Des informations importantes sur l’état de l’instrument et les essais, comme la température, l’écart, la force et la position du moteur sont affichées. L’écran tactile permet également d’accéder facilement aux paramètres de l’instrument et aux rapports de diagnostic. Le clavier numérique à la base de l’instrument permet de positionner facilement la tête de mesure.

FCO Camera Viewer

Appareil de prise de vues du FCO

Le FCO peut être équipé d’un accessoire de prise de vues en option. L’appareil de prise de vues comprend des commandes d’éclairage et de mise au point qui peuvent être réglées via le logiciel de commande TRIOS. Au cours de l’expérience, des images en temps réel sont affichées dans le logiciel ; il est, par ailleurs, possible de stocker des images avec des points de données pour visualisation ultérieure.

Systèmes de fixation du RSA-G2

Le RSA-G2 inclut une variété de dispositifs de fixation d’échantillons qui offrent des modes multiples de déformation adaptés à une vaste plage de rigidité d’échantillon. Le RSA-G2 permet de caractériser facilement les films, les fibres, les mousses tendres, les adhésifs sensibles à la pression (PSA), les échantillons de type barres thermoplastiques ou thermodurcies, les composites à haut module, les métaux, et même les polymères fondus de viscosité moyenne à élevée dans un sandwich à cisaillement. Tous les dispositifs de fixation d’échantillons sont à base d’acier inoxydable 17-4 PH pour une rigidité maximale. Les dispositifs de fixation d’échantillons standard sont destinés à être utilisés pour une température maximale de 500 °C. Des dispositifs de fixation d’échantillons en acier inoxydable sont disponibles en option pour les températures jusqu’à 600 °C.

Three-point Bending

Flexion trois points

Flexion trois points

Dans ce mode, l’échantillon est déformé autour de trois points de contact à ses deux extrémités et en son centre. Il est considéré comme un mode de déformation « pur » en ce que l’échantillon est soutenu librement par des points d’appui, ce qui élimine les effets de serrage. Ce mode convient idéalement pour les barres pleines de matériaux solides, comme les composites, la céramique, les polymères vitreux et semi-cristallins, et les métaux. Le dispositif de fixation est fourni en standard avec chaque RSA-G2 pour l’étalonnage périodique de l’instrument. Taille d’échantillon : inclut des pièces d’écartement interchangeables pour les longueurs d’échantillon de 10, 25 et 40 mm. La largeur d’échantillon maximale est de 12,8 mm, et l’épaisseur maximale de 5 mm.

Tension

Tension/traction

Tension/traction

Dans ce mode, l’échantillon est fixé par le haut et le bas et mis en tension. Le dispositif de fixation à tension/traction est destiné aux essais à la traction de films minces, comme les sacs-poubelles, les films d’emballage, et les fibres individuelles et les faisceaux de fibres. Taille d’échantillon : jusqu’à 35 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur.

Dual and Single Cantilever

Double et simple porte-à-faux

Double et simple porte-à-faux

Les modes porte-à-faux sont également appelés modes de flexion « fixés » ou « soutenus » parce que les points d’appui et de déformation sont fixés mécaniquement à l’échantillon. Dans le mode double porte-à-faux, l’échantillon est fixé à ses deux extrémités et en son centre. Le même dispositif de fixation est utilisé pour le mode simple porte-à-faux, et l’échantillon est fixé entre une extrémité et l’attache centrale. Le mode simple porte-à-faux convient pour tester les échantillons de longueur réduite. Le mode porte-à-faux convient idéalement pour les essais à usage général de thermoplastiques et d’élastomères et d’autres matériaux à amortissement prononcé, ainsi que pour les mesures de transition de revêtements sur des substrats.

Taille d’échantillon : jusqu’à 38 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur.

Shear Sandwich

Sandwich à cisaillement

Sandwich à cisaillement

Dans le mode sandwich à cisaillement, deux morceaux de taille égale d’un matériau sont pris en « sandwich » entre deux extrémités et une plaque centrale. Le déformation appliquée est parallèle à l’épaisseur de l’échantillon et la déformation résultante est un cisaillement simple. Ce mode convient pour les essais conduits sur des polymères fondus, des mousses, des élastomères, des gels, des pâtes et d’autres solides tendres ou liquides à viscosité élevée.

Taille d’échantillon : comprend des plaques de cisaillement interchangeables compatibles avec des épaisseurs d’échantillon de 0,5, 1,0 et 1,5 mm ; la surface de cisaillement est un carré de 15 mm de côté.

Compression

Compression

Compression

Dans ce mode, l’échantillon est placé entre des plaques rondes supérieure et inférieure et déformé dans différentes conditions de compression. Le mode compression peut être utilisé pour les essais de matériaux à module de bas à modéré, comme les mousses, les élastomères, les gels et autres solides tendres.

Taille d’échantillon : comprend trois jeux de plaques interchangeables de 8, 15 et 25 mm de diamètre ; l’épaisseur d’échantillon maximale est de 15 mm.

Contact Lens Fixture

Montage pour lentilles de contact

Montage pour lentilles de contact

Le montage pour lentilles de contact a été conçu pour tester les propriétés mécaniques dynamiques de lentilles de contact immergées dans une solution saline sur une plage de température spécifique.

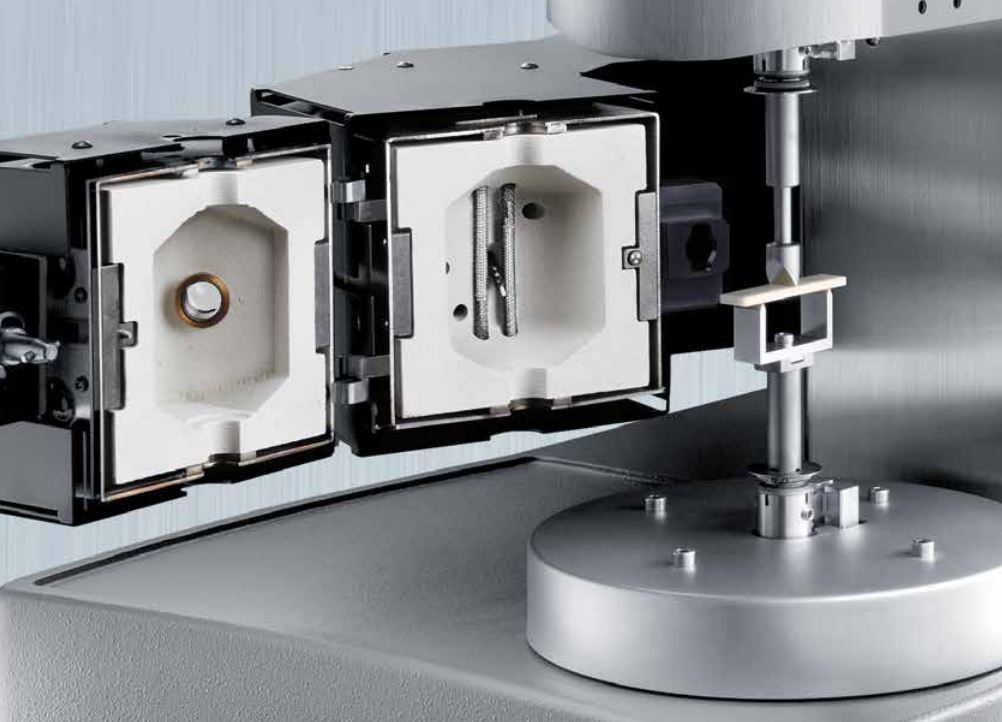

Immersion testing

Essais en immersion

Le système à immersion du RSA-G2 a été conçu pour les essais de matériaux solides alors qu’ils sont immergés dans un liquide. La température de l’environnement liquide est mesurée par un thermomètre à résistance de platine (PRT) immergé dans le liquide, qui contourne la boucle de régulation standard du four à convection forcée. La plage de température admissible est de -10 à 200 °C. Le système comprend des géométries à tension, à compression et à flexion trois points. La coupelle qui entoure l’échantillon est amovible pour faciliter le chargement de l’échantillon.

RSA-G2 Immersion Application

Application en immersion du RSA-G2

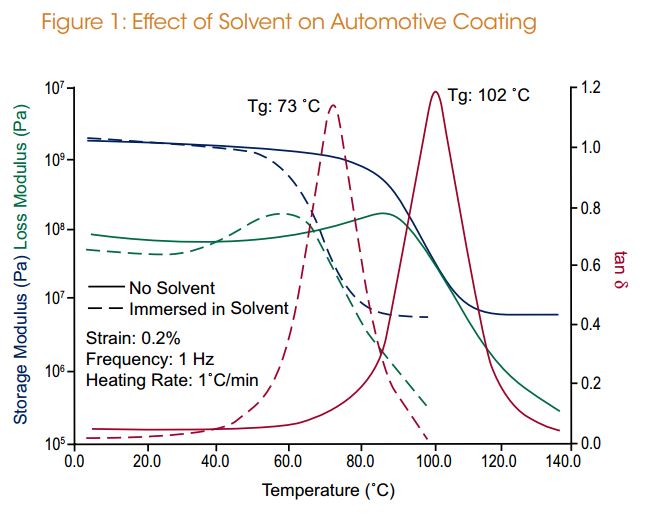

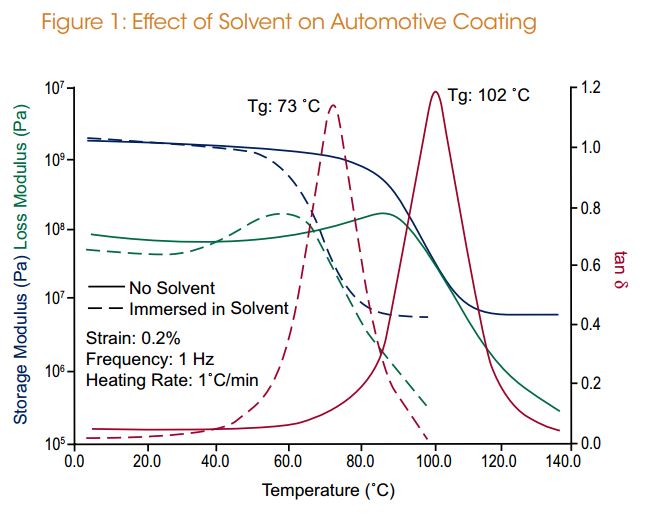

La figure 1 illustre le module de conservation, le module de perte et l’angle de perte pour des essais en rampes de température sur un revêtement automobile testé dans l’air et immergé dans un solvant. Le solvant a un effet considérable sur les propriétés mécaniques du revêtement. L’eau a un effet plastifiant sur le matériau. On peut observer que la température de transition vitreuse baisse de près de 29 °C, passant de 102 °C à 73 °C.

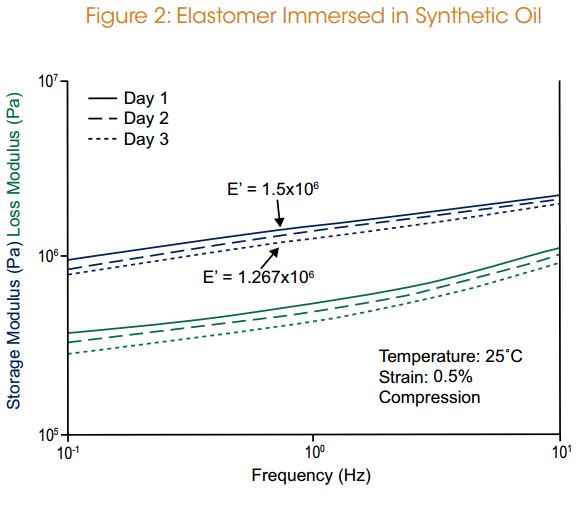

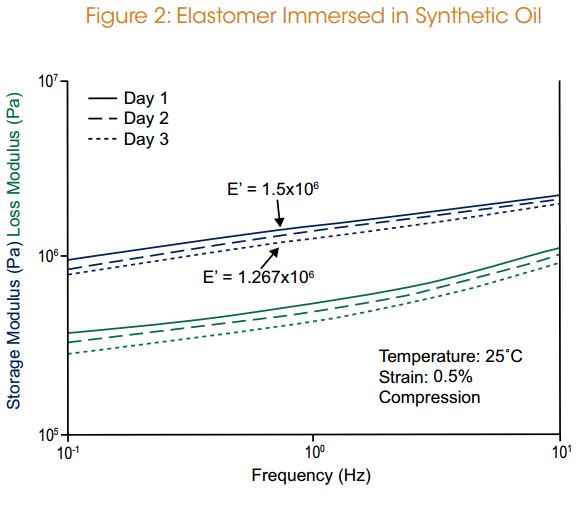

La figure 2 illustre une série de balayages en fréquence exécutés sur un échantillon d’élastomère immergé dans une huile synthétique à une température de 25 °C pendant trois jours. Le balayage en fréquence a été exécuté sur l’échantillon dès son immersion le premier jour, puis répété le deuxième et le troisième jour. On a constaté une diminution de 16 % du module de conservation, E’, sur les trois jours.

Dynamic Mechanical Analysis, DMA

Analyse mécanique dynamique (DMA)

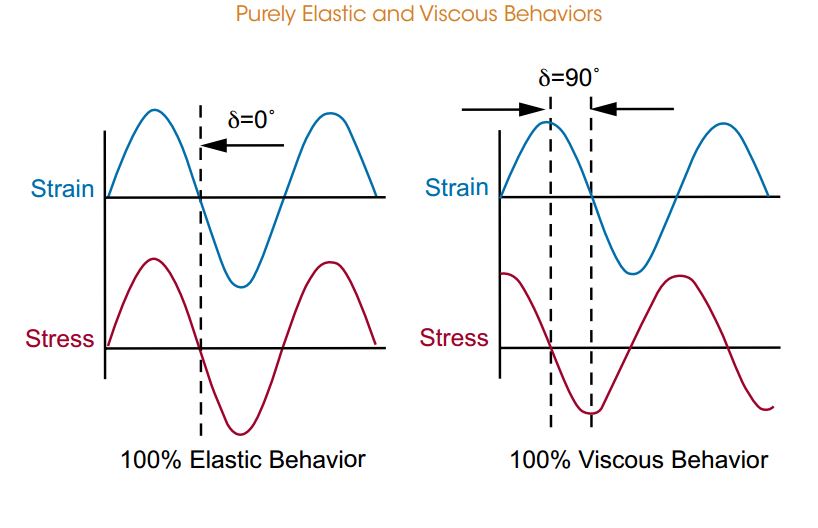

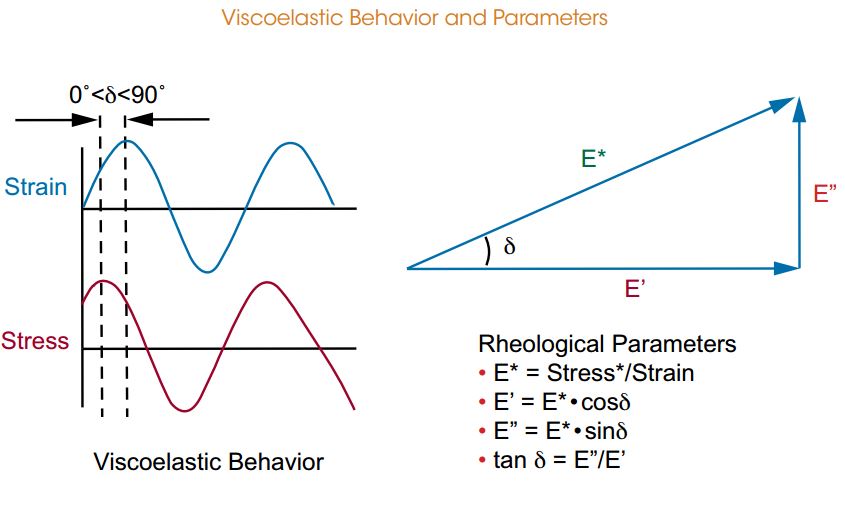

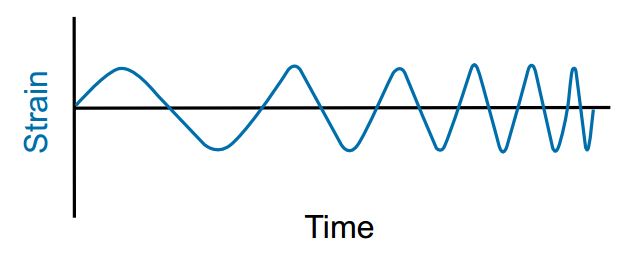

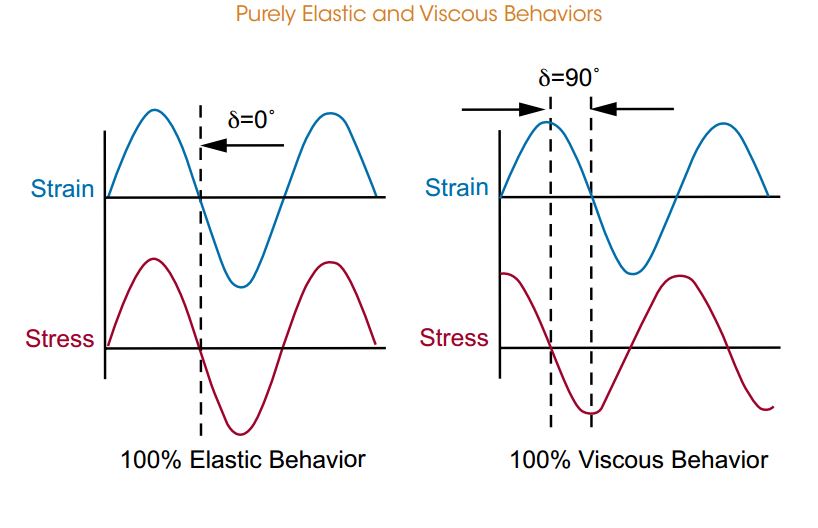

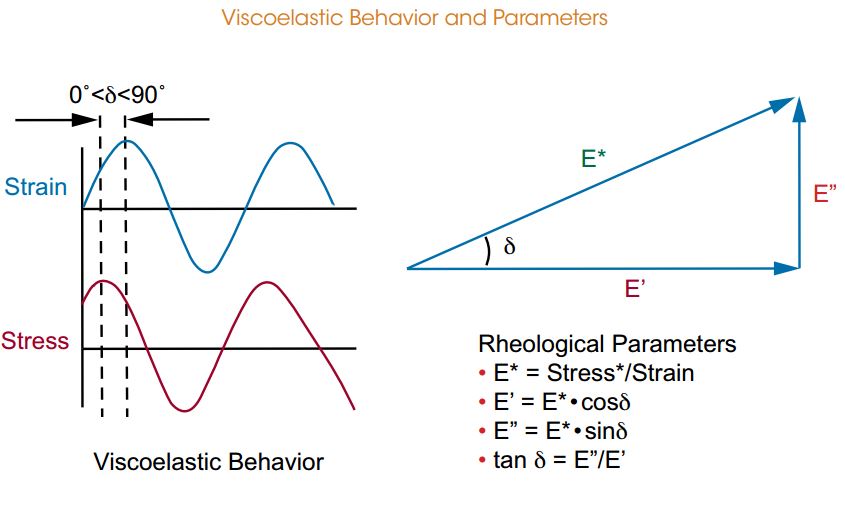

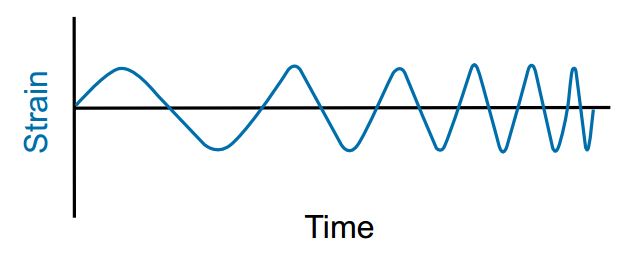

L’analyse mécanique dynamique (DMA) est la méthode d’essai le plus courante pour mesurer les propriétés viscoélastiques de matériaux. Tant les caractéristiques élastiques que visqueuses du matériau peuvent être étudiées en imposant une déformation (ou une contrainte) sinusoïdale et en mesurant la contrainte (ou la déformation) sinusoïdale résultante, ainsi que le déphasage entre les deux ondes sinusoïdales (d’entrée et de sortie). L’angle de phase est de zéro degré pour les matériaux purement élastiques et de 90° pour les matériaux purement visqueux. Les matériaux viscoélastiques présentent un angle de phase situés entre ces deux cas idéaux en fonction de la vitesse de déformation. Les illustrations ci-dessous montrent ces réponses sinusoïdales, ainsi que les différents paramètres rhéologiques obtenus. Les paramètres de viscoélasticité peuvent être mesurés en fonction de l’amplitude, la fréquence, la durée et la température de déformation, et des exemples de chaque expérience importante sont fournis.

Strain Sweep

Balayage de déformation

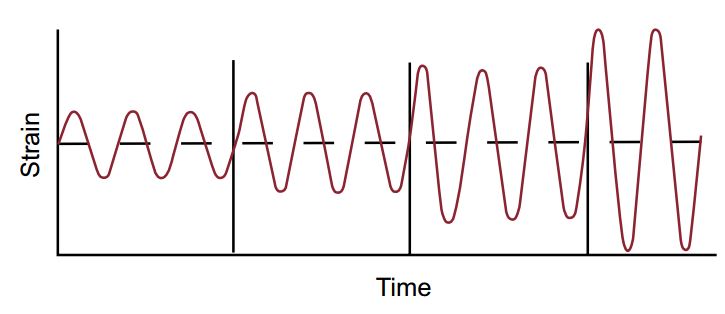

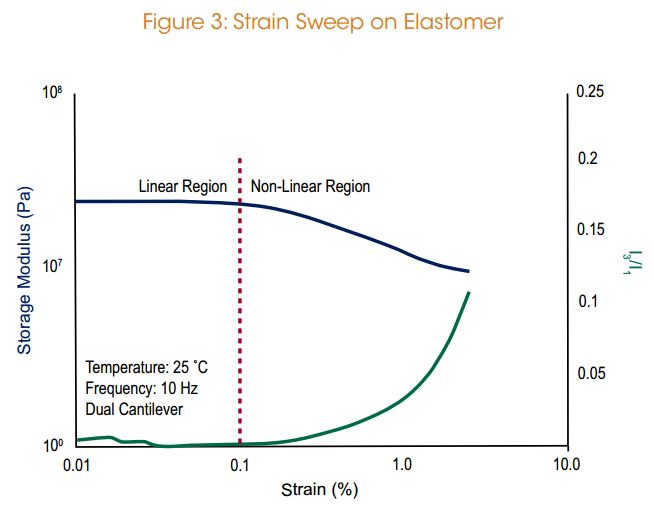

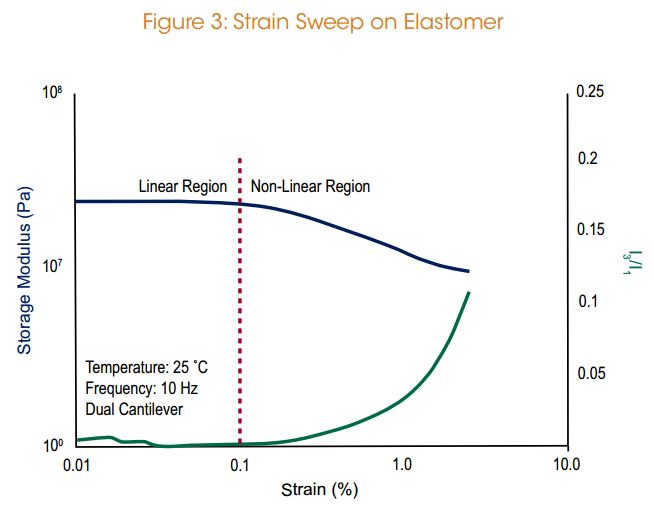

Dans cet essai, la fréquence et la température sont maintenues constantes tandis l’on fait varier la contrainte. Les essais en balayage de déformation sont utilisés pour identifier la région viscoélastique linéaire (LVR). Les essais dans la LVR permettent d’identifier des relations puissantes entre la structure et les propriétés en raison du fait que les dispositions moléculaires d’un matériau ne sont jamais loin de l’équilibre et que la réponse est un reflet des processus dynamiques internes. La figure 3 illustre un balayage de déformation sur un échantillon d’élastomère chargé testé à 10 Hz dans une géométrie de type flexion en porte-à-faux. À des déformations d’amplitude moins élevées dans la LVR, le module est indépendant de l’amplitude de la déformation. À une déformation d’environ 0,1 %, le module commence à diminuer en amplitude, indiquant la fin de la LVR. En dehors de la LVR, la réponse en contrainte de sortie à la déformation d’entrée n’est plus sinusoïdale. Des effets non linéaires apparaissent sous forme d’harmoniques impairs supérieurs que le RSA-G2 est capable de collecter. L’illustration montre le rapport d’intensité des harmoniques de rang 3 à 1 à chaque valeur de déformation. Les essais en balayage de déformation peuvent être utilisés pour de nombreuses autres applications par exemple, pour comprendre l’effet Mullins dans un caoutchouc ou pour comparer la résilience de matériaux.

Temperature Ramps

Rampes de température

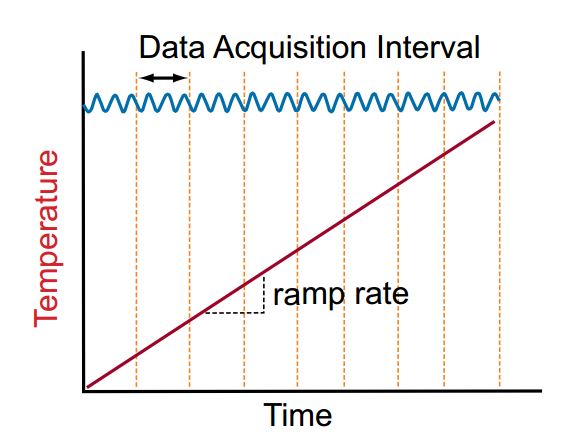

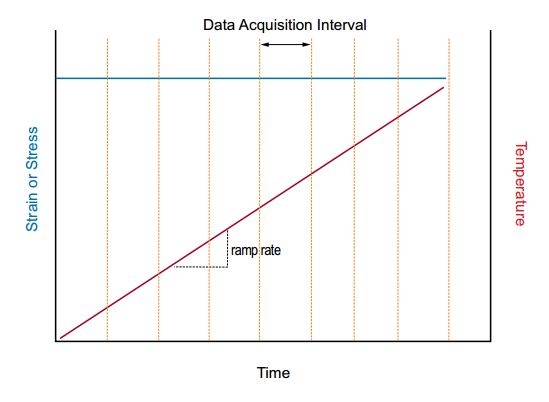

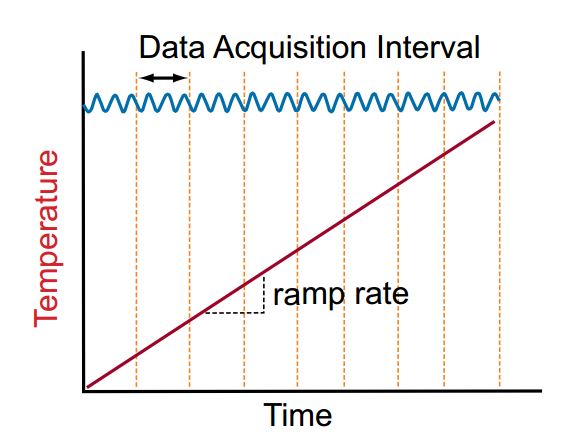

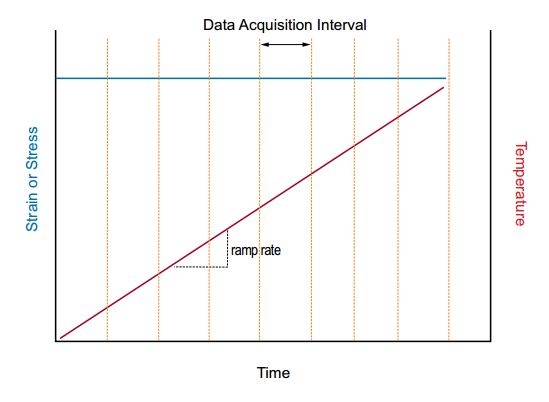

Il s’agit des expériences DMA les plus courantes. La mesure des propriétés viscoélastiques sur une plage de température est une technique extrêmement sensible qui permet d’obtenir la transition α ou la température de transition vitreuse, Tg, ainsi que les transitions β ou γ supplémentaires éventuelles dans un matériau. Dans une rampe de température, une vitesse de chauffage linéaire est appliquée. Les vitesses de chauffage typiques sont de l’ordre de 1 à 5 °C/mn. La réponse du matériau est surveillée à une ou plusieurs fréquences à une amplitude donnée dans la LVR, avec des données prélevées selon un intervalle de temps déterminé.

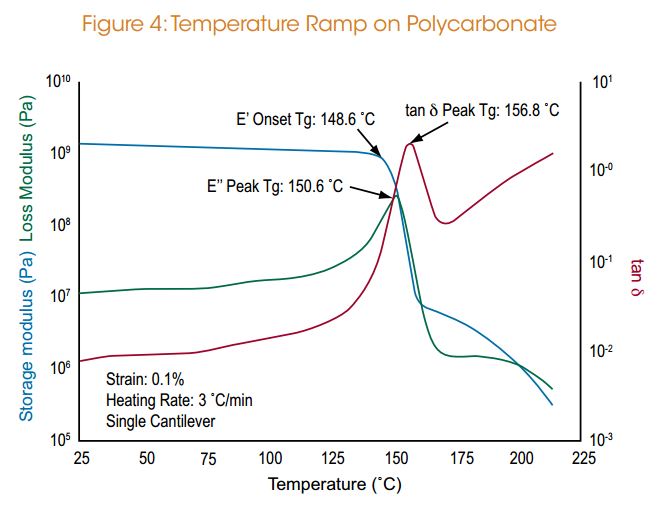

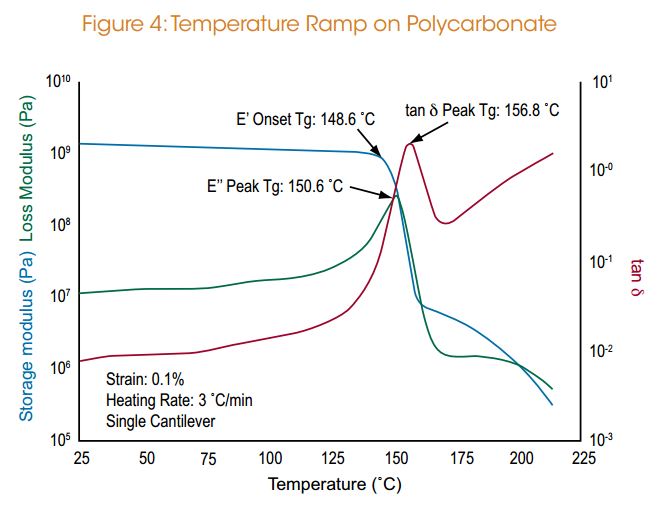

La figure 4 illustre une rampe de température sur du polycarbonate dans une géométrie à porte-à-faux unique. Notez que les données partent de la région vitreuse et sont mesurées en évoluant graduellement vers la fusion, ce qui démontre l’avantage de la technologie RSA-G2. De multiples paramètres peuvent être utilisés pour déterminer les point de départ de E’ ou les pics dans le module E” ou l’angle de perte. La température à laquelle la transition se produit dépend du paramètre sélectionné.

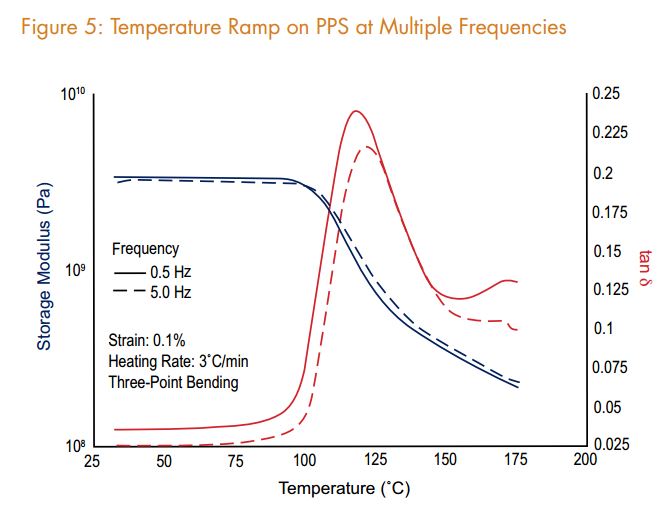

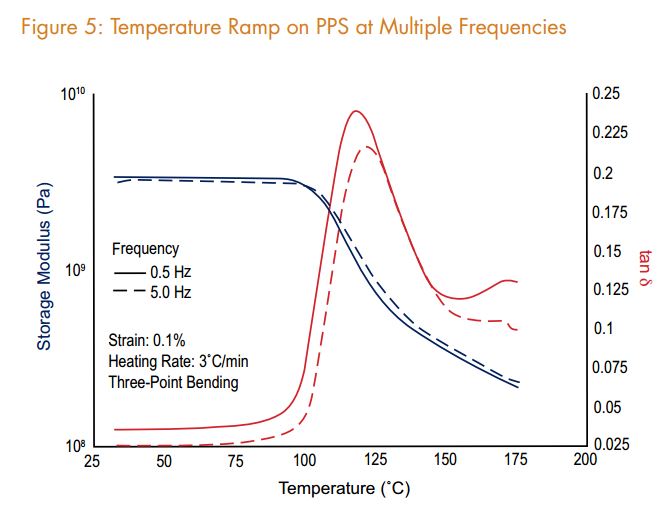

Comme la transition vitreuse Tg a une composante cinétique, elle est fortement influencée par la fréquence (vitesse) de déformation. À mesure que la fréquence augmente, les relaxations moléculaires ne peuvent se produire qu’à des températures élevées et, en conséquence, la température de transition vitreuse s’élève. La figure 5 illustre un exemple de dépendance à la fréquence d’une transition vitreuse pour un échantillon de polysulfure de phénylène. Notez que la forme et l’intensité du pic d’angle de perte et la pente du module de conservation dans la région de transition seront affectés.

Frequency Sweep

Balayage en fréquence

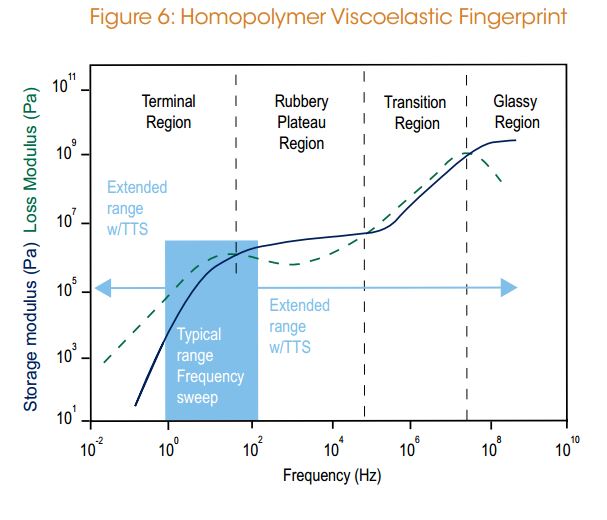

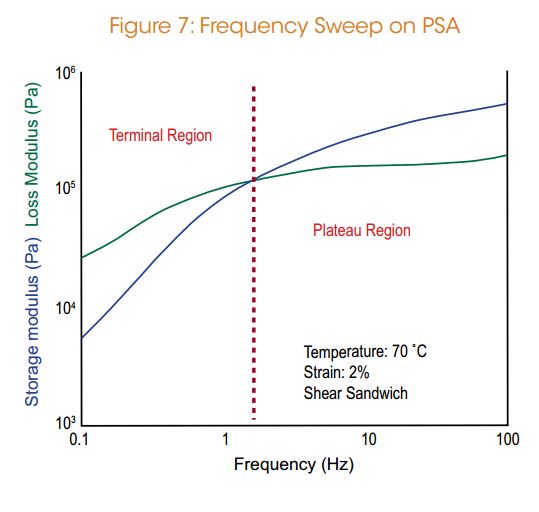

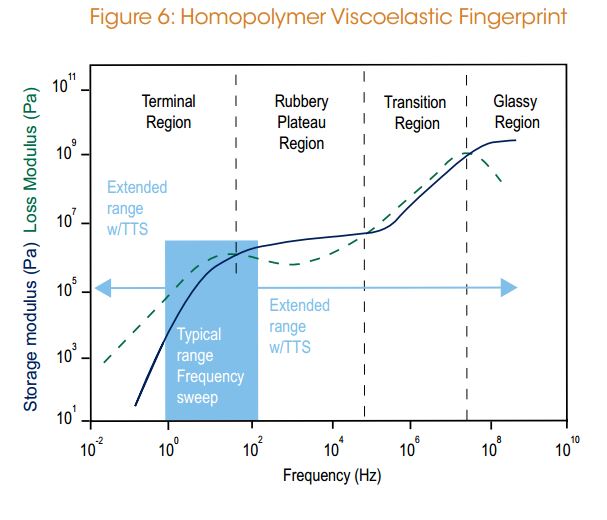

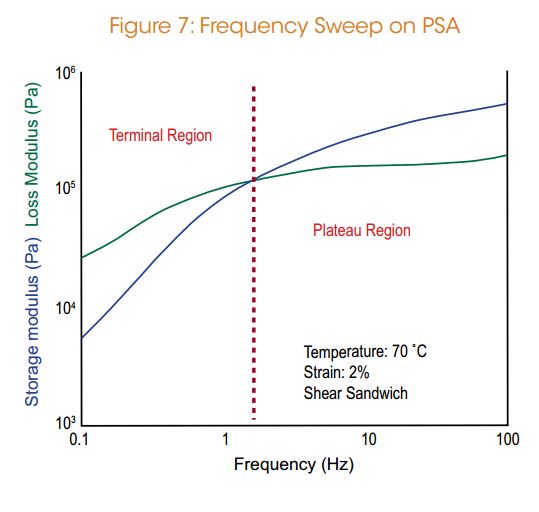

Dans cet essai, la température et la déformation sont maintenues constantes tandis l’on fait varier la fréquence. La figure 6 illustre l’empreinte viscoélastique d’un homopolymère linéaire et montre la variation des modules E’ et E” en fonction de la fréquence. Comme la fréquence est l’inverse du temps, la courbe illustre la réponse mécanique en fonction du temps, les temps courts correspondant à un comportement de type solide et les temps longs à un comportement de type liquide. L’amplitude et la forme des courbes pour E’ (G’) et E”(G”) dépendent de la structure moléculaire. En général, les balayages en fréquence sont exécutés sur une plage limitée de 0,1 à 100 Hz, comme illustré Figure 7 pour un adhésif sensible à la pression à 70 °C en utilisant le dispositif de fixation de type sandwich à cisaillement du RSA-G2. À cette température et cette plage de fréquence, l’échantillon se trouve dans les régions terminale et du plateau vitreux.

Temperature Sweeps

Balayages en température

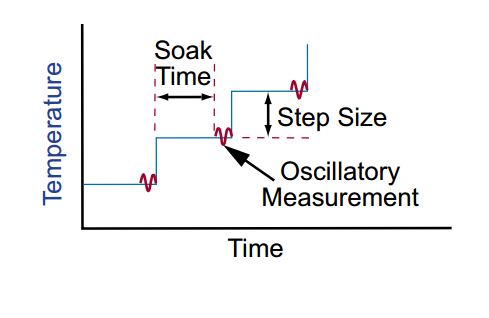

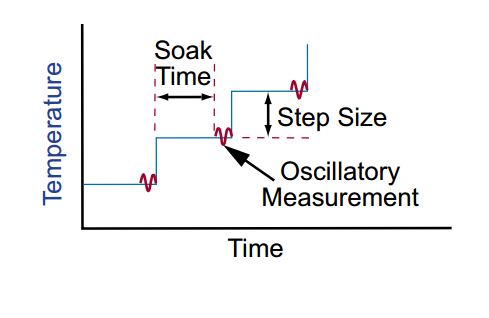

Dans cet essai, un profil de température par échelons et maintien (step-and-hold) est appliqué. À chaque échelon de température, l’échantillon est maintenu en température pour une durée déterminée pour assurer l’uniformité de température du matériau. La réponse du matériau est mesurée ensuite à une ou plusieurs fréquences à une déformation donnée dans la LVR.

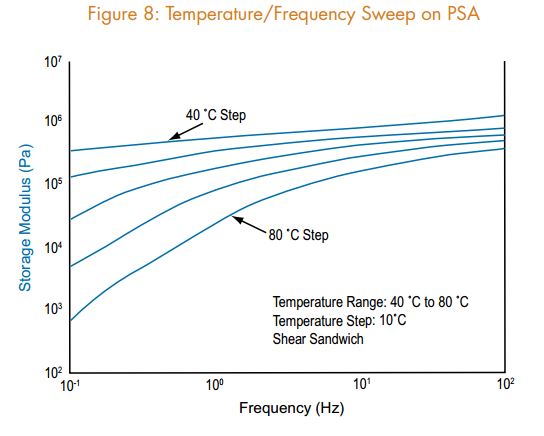

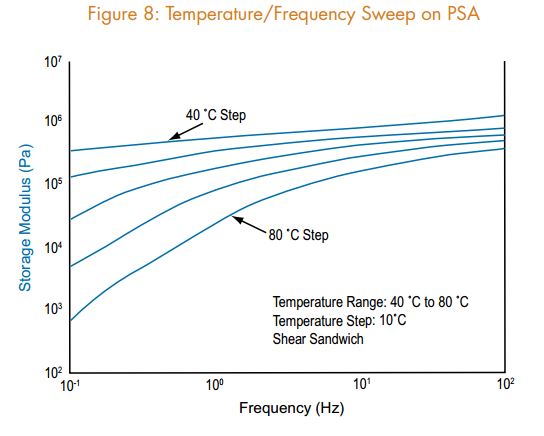

La figure 8 illustre les résultats d’un balayage en température sur un adhésif sensible à la pression sur une plage de température de 40 °C à 80 °C. À chaque échelon de 10 °C dans le balayage, l’échantillon a été analysé sur une plage de fréquence de 0,1 à 100 Hz. Le module de conservation est rapporté graphiquement à la température pour chaque échelon de 10 °C. Cette méthode convient idéalement pour les études d’équivalence temps-température, puisque toutes les données dépendantes de la fréquence sont collectées à la même température.

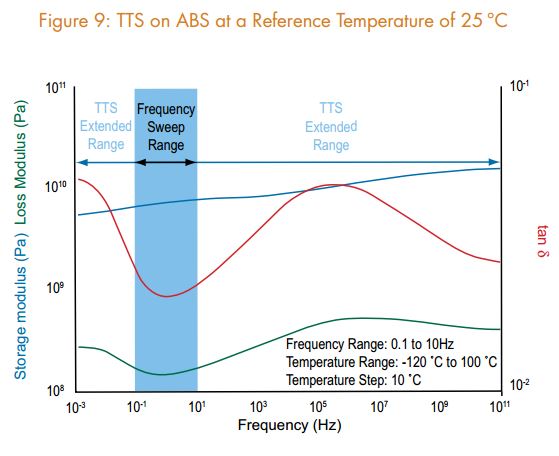

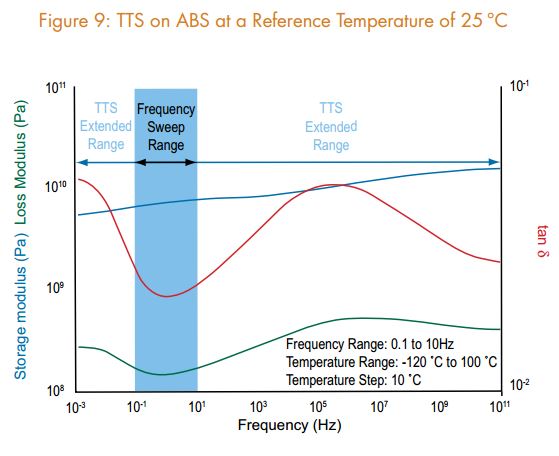

Le principe d’équivalence temps-température (TTS) est utilisé pour étendre la plage de fréquence par une série de balayages en fréquence sur une plage de température étendue. La figure 9 illustre une courbe de référence à une température de 25 °C pour un échantillon d’acrylonitrile-butadiène-styrène (ABS). Dans cet exemple, la fréquence initiale de deux décades a été étendue à 14 décades.

Time Sweep

Balayage temporel

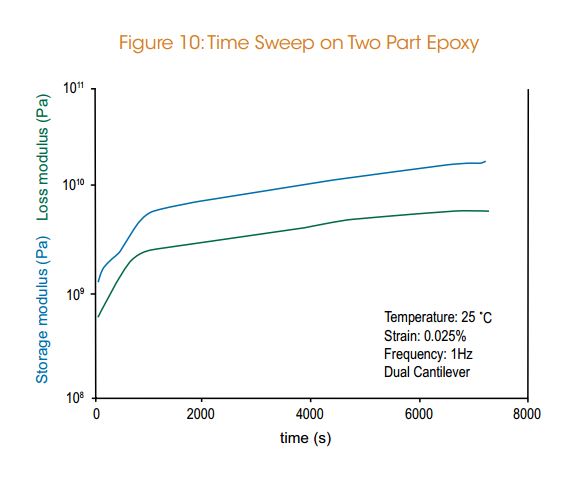

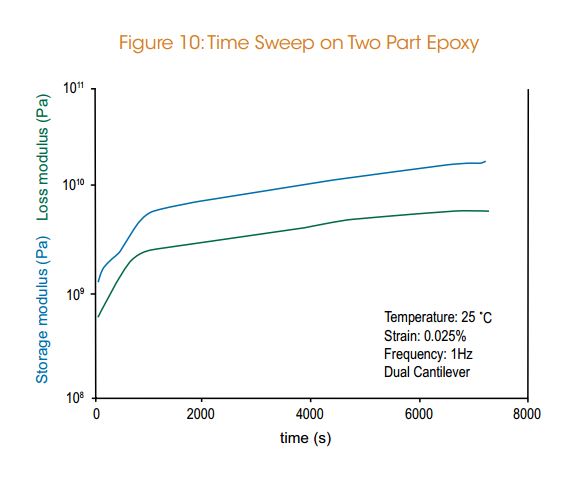

Dans cet essai, la température, le déformation et la fréquence sont toutes maintenues constantes tandis que les propriétés viscoélastiques sont mesurées en fonction du temps. Le balayage temporel fournit des informations importantes sur les changements structurels en fonction du temps, comme une réaction de durcissement ou des études de fatigue. La figure 10 illustre un exemple d’un époxyde à deux éléments durci sur une tresse de fibres de verre de soutien en utilisant un dispositif de fixation à double porte-à-faux. À des temps courts, le module de conservation est bas et augmente en amplitude à mesure que l’époxyde se vulcanise et durcit

Step Tests: Creep and Stress Relaxation

Essais par échelons : récupération au fluage et relaxation en contrainte

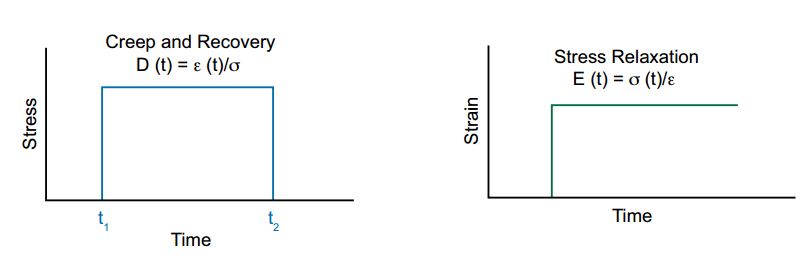

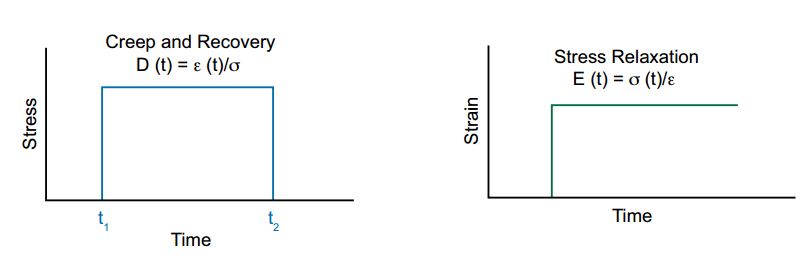

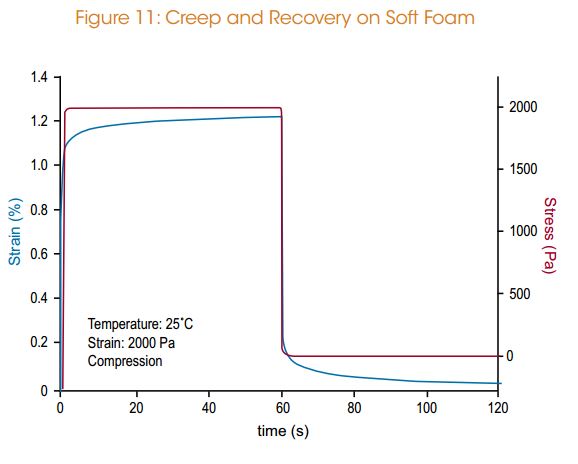

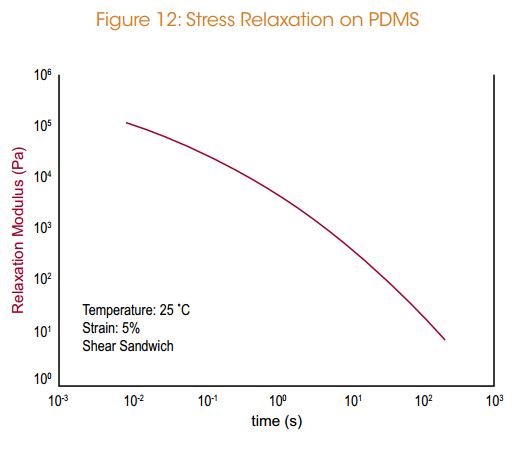

Les essais par échelons, y compris les essais de relaxation en contrainte et de récupération au fluage, sont ainsi nommés parce que la déformation ou la contrainte est appliquée à l’échantillon de façon échelonnée. Ces deux essais offrent un haut niveau de sensibilité pour mesurer les propriété viscoélastiques de matériaux. En fluage et récupération, une contrainte constante est appliquée à l’échantillon à t1 et la déformation résultante est mesurée dans le temps. À t2, la contrainte est supprimée et la déformation de récupération (recul) est mesurée. La complaisance en fluage, D(t), est calculée à partir de la contrainte et de la déformation en fonction du temps. En relaxation en contrainte, une déformation instantanée est appliquée à l’échantillon et maintenue constante. La décroissance de contrainte résultante est mesurée en fonction du temps, générant un module de relaxation E(t) ou G(t).

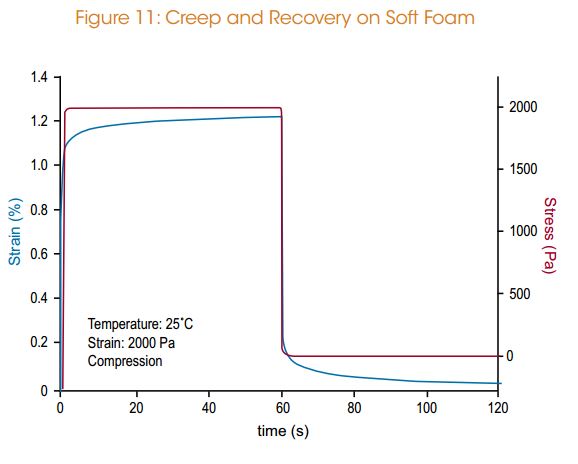

La figure 11 illustre un exemple de fluage et récupération pour un matériau de type mousse tendre en compression. Une contrainte de 2 000 Pa est appliquée pendant 60 secondes et la récupération de déformation est surveillée pendant 60 secondes.

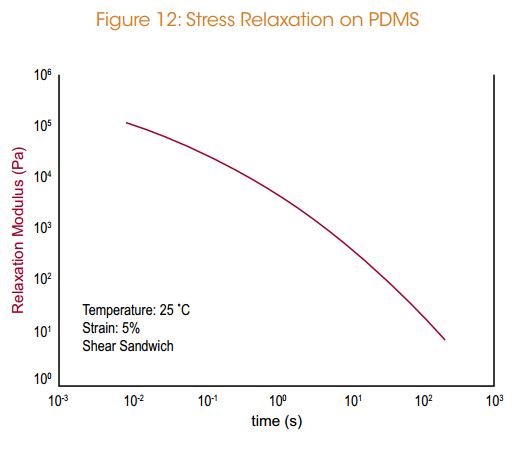

La figure 12 illustre le module de relaxation en contrainte pour du polydiméthylsiloxane (PDMS) dans un dispositif de fixation type sandwich à cisaillement à 25 °C et 5 % de déformation. G(t) est calculé à partir de la décroissance de contrainte en fonction du temps divisée par la déformation appliquée, et offre une méthode simple et rapide pour mesurer directement les temps de relaxation dans des matériaux.

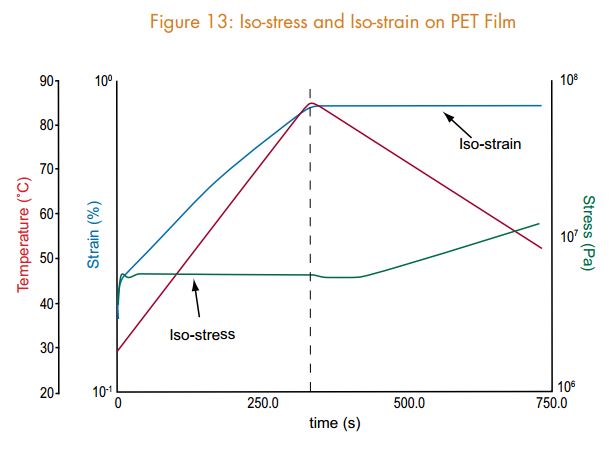

Iso-strain and Iso-stress Tests

Essais sous isodéformation et isocontrainte

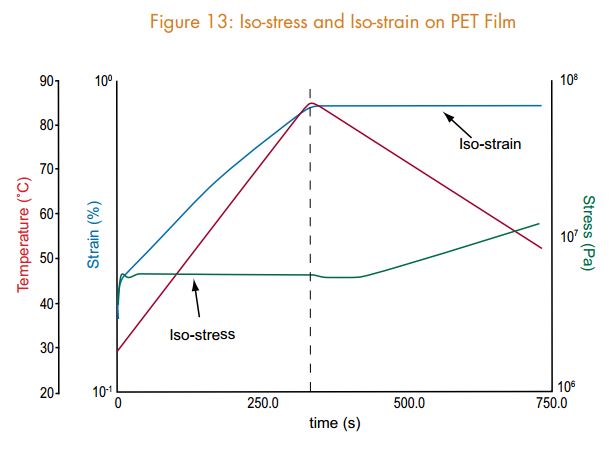

Dans ce mode, la déformation ou la contrainte est maintenue à une valeur constante et une vitesse de chauffage linéaire est appliquée. Ces essais sont de grande valeur pour évaluer le comportement mécanique en condition de charge (contrainte) fixe ou de déformation fixe. La figure 13 illustre un exemple de film de polyéthylène téréphtalate (PET) testé dans un montage à géométrie à tension en conditions d’isocontrainte avec application d’une vitesse de chauffage linéaire suivie immédiatement par une condition d’isodéformation et application d’une vitesse de refroidissement linéaire. On peut voir, sur cette illustration, qu’en conditions d’isocontrainte, la déformation augmente à mesure que l’échantillon est chauffé et se ramollit. À une température de 85 °C, la déformation est maintenue constante et la contrainte augmente à mesure que l’échantillon est refroidi. Ces modes d’essai conviennent idéalement pour la caractérisation des matériaux à mémoire de forme.

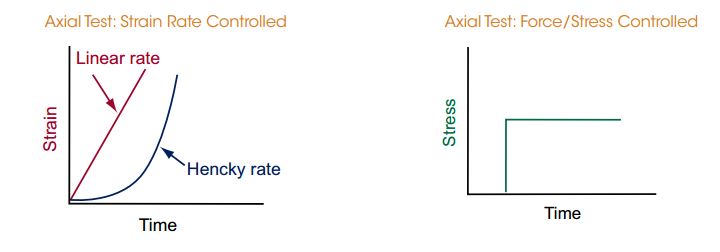

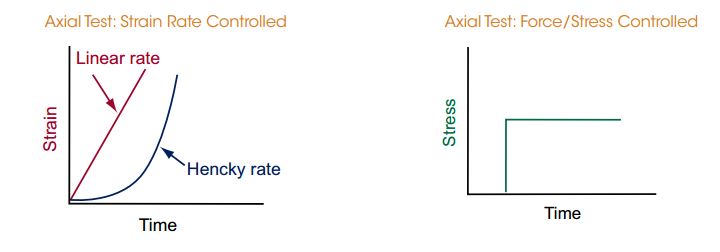

Axial Tests

Essais axiaux

La glissière linéaire et le moteur pas-à-pas pour le positionnement vertical indépendant du transducteur de l’instrument permettent au RSA-G2 de réaliser des essais axiaux supplémentaires pour assurer une flexibilité d’essai optimale. Un échantillon peut être déformé sous une vitesse de déformation linéaire, une vitesse de déformation de Hencky, une force ou une contrainte constante pour générer des courbes contrainte-déformation plus classiques.

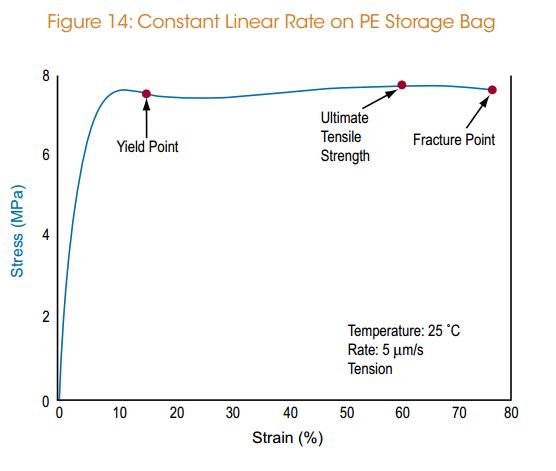

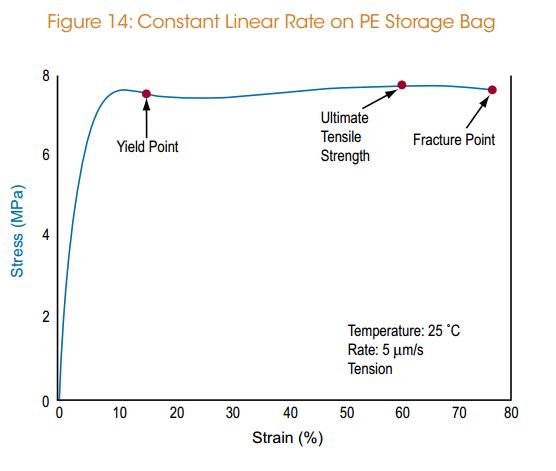

La figure 14 montre un film de polyéthylène testé à l’aide de la géométrie à tension à 25 °C et sous une vitesse linéaire constante de 5 microns par seconde. Une courbe contrainte-déformation classique est observée, indiquant la limite d’élasticité, la tension de rupture et le point de rupture.

Rhéomètre ARES-G2

Rhéomètre ARES-G2 Ce n’est pas un rhéomètre, c’est le nouvel ARES-G2

Ce n’est pas un rhéomètre, c’est le nouvel ARES-G2 Ce que nos clients en disent…

Ce que nos clients en disent… Mesures de contrainte et de déformation indépendantes

Mesures de contrainte et de déformation indépendantes Superposition orthogonale : une nouvelle dimension dans les essais rhéologiques à deux têtes (moteur et transducteur séparé)

Superposition orthogonale : une nouvelle dimension dans les essais rhéologiques à deux têtes (moteur et transducteur séparé) Deux instruments en un : torsion, compression et traction dynamiques avec l’ARES-G2

Deux instruments en un : torsion, compression et traction dynamiques avec l’ARES-G2 Application de rhéologie des polymères

Application de rhéologie des polymères Comprendre la rhéologie des polymères thermoplastiques

Comprendre la rhéologie des polymères thermoplastiques Comprendre la rhéologie des matières thermodurcies

Comprendre la rhéologie des matières thermodurcies Comprendre la rhéologie des fluides structurés

Comprendre la rhéologie des fluides structurés Webinaire : Rhéologie à superposition d’écoulements orthogonaux

Webinaire : Rhéologie à superposition d’écoulements orthogonaux Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS)

Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS) Webinaire : Rhéologie interfaciale – G. Fuller

Webinaire : Rhéologie interfaciale – G. Fuller Webinaire : Rhéologie interfaciale – G. Fuller sur YouTube

Webinaire : Rhéologie interfaciale – G. Fuller sur YouTube Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS) – G. McKinley

Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS) – G. McKinley Webinaire : Analyse de la distribution des masses moléculaires et de la morphologie de mélange de polymères à l’aide de la rhéologie – C. Macosko

Webinaire : Analyse de la distribution des masses moléculaires et de la morphologie de mélange de polymères à l’aide de la rhéologie – C. Macosko

- Description

-

Le nouveau RSA-G2 est la plateforme la plus avancée pour l’analyse mécanique de solides. La technologie à moteur et transducteur séparés du RSA-G2 garantir les données mécaniques les plus pures grâce au contrôle indépendant de la déformation et de la mesure de contrainte. Il est capable d’effectuer les mesures DMA les plus précises, ainsi que de nombreuses autres expériences telles que les analyses de fluage et de récupération, de relaxation en contrainte, à rampes de contrainte, à rampes de vitesse de déformation, sous isocontraintes, sous isoforces, de la fatigue, à ondes multiples et arbitraires, et l’analyse thermique diélectrique. Avec une tel éventail de techniques d’analyse de solides, le RSA-G2 est positionné idéalement pour répondre aux besoins de la plupart des applications du banc d’essai R&D au laboratoire de contrôle qualité. Ce nouvel instrument à hautes performances représente la quatrième génération d’analyseurs mécaniques à deux têtes, offrant un nouveau four à convection forcée pour une régulation précise de la température, un vaste choix de géométries pour assurer la compatibilité avec le plus large éventail de formes et de rigidités d’échantillon, ainsi que des capacités d’essai en immersion. En outre, le RSA-G2 peut également être utilisé comme un analyseur thermique diélectrique, ou DETA, pour des mesures autonomes ou simultanées.

- Spécifications

-

Spécifications du RSA-G2

Force minimale 0,0005 N Force maximale 35 N Résolution de force 0,00001 N Plage de déplacement dynamique 10,00005 à 11,5 mm Résolution de déplacement 1 nanomètre Plage de module 103 à 3 x 1012 Précision de module ± 1 % Sensibilité de l’angle de perte 0.0001 Résolution de l’angle de perte 0.00001 Plage de fréquence 2 x 106 à 100 Hz Régulation de température Four à convection forcée Plage de température -150 à 600 °C Vitesse de chauffage 0,1 à 60 °C/mn Vitesse de refroidissement 0,1 à 60 °C/mn Stabilité isotherme 0,1 °C - Technologie

-

The RSA-G2 Provides Independent Measurements of Stress and Strain

Le RSA-G2 offre des capacités de mesure indépendante de la contrainte et la déformation

Lorsqu’il s’agit d’effectuer les mesures mécaniques les plus précises possibles, deux têtes valent mieux qu’une ! Le comportement mécanique de polymère solides et d’autres matériaux est décrit pas des fonctions matérielles telles que le module ou la complaisance. Le module est le rapport de la variation de contrainte sur la variation de déformation et la complaisance est le rapport de la variation de déformation sur la variation de contrainte. Pour effectuer les mesures viscoélastiques les plus pures et les plus précises, il est préférable de mesurer les paramètres fondamentaux de contrainte et de déformation de façon indépendante. Cette approche, qui est appliquée par le RSA-G2 de RSA-G2, permet d’effectuer des mesures exemptes d’artéfacts de l’instrument sur des plages étendues de contrainte, de déformation et de fréquence.

RSA-G2 Design Advantage

Avantages du RSA-G2

Le moteur d’entraînement hautes performances et le transducteur de conception unique sont au cœur de l’analyseur de solides à deux têtes RSA-G2. L’échantillon est déformé par le dessous par un servomoteur à courant continu à entraînement direct doté d’une commande électronique à traitement numérique du signal (DSP) de conception inédite. La force générée dans l’échantillon est mesurée sur le dessus par le transducteur à rééquilibrage de force (FRT). Le transducteur FRT du RSA-G2 incorpore un capteur de position ultra-sensible et un moteur linéaire muni d’aimants aux terres rares à compensation de température pour assurer la haute précision des mesures de force. Le FRT mesure directement la force de l’échantillon à partir du courant nécessaire pour entraîner le moteur linéaire du transducteur pour maintenir la position zéro. Le moteur d’entraînement et le transducteur incorporent tous les deux des paliers à air de précision qui assurent le soutien rigide et sans frottement du déplacement linéaire et garantissent une sensibilité accrue à la force. La mesure de force indépendante élimine les corrections de frottement et d’inertie du moteur et offre la mesure de force la plus pure possible. Le transducteur du RSA-G2 est monté au bâti de l’instrument par le biais d’une glissière linéaire et d’un moteur pas-à-pas qui permet un positionnement vertical indépendant. Le déplacement du transducteur se fait via une broche filetée de précision reliée à un micro moteur pas-à-pas par un roulement à double rangée rigide précontraint qui élimine tout risque de recul. Un encodeur optique linéaire est monté directement entre le bâti fixe et le support mobile pour un positionnement précis de la tête avec une précision de 0,1 micron. Les avantages du positionnement indépendant du transducteur sont les suivants :

- Facilité d’installation des attaches de fixation et de chargement de l’échantillon.

- Compensation de la dilatation/contraction de l’échantillon au cours des expériences.

- Capacités d’essai supplémentaires pour les déformations importantes, comme les essais de sollicitation pour étirer les échantillons jusqu’à leur rupture.

Temperature Control

Régulation de température

La régulation de la température et des conditions ambiantes pour le RSA-G2 est assurée par le nouveau four à convection forcée (FCO). Le FCO est un four à convection à air/azote gazeux conçu pour offrir une stabilité en température optimale, un chauffage et un refroidissement extrêmement rapides et une grande souplesse d’utilisation entre -150 et 600 °C. La vitesse de chauffage contrôlée maximale est de 60 °C/mn. Un refroidisseur à azote liquide proposé en option est indispensable pour obtenir la température minimale de -150 °C. Il est également possible d’utiliser le refroidisseur mécanique en option pour atteindre la température minimale de -80 °C. La stabilité en température optimale est obtenue grâce à l’utilisation de réchauffeurs à éléments jumelés, qui produisent un flux d’air contrarotatif dans la chambre du four. Le FCO, qui peut se monter sur l’un ou l’autre côté de la station d’essai, est fourni en standard avec une lampe à diode électroluminescente longue durée et un hublot vitré.

High-Speed Electronics and Data Processing

Électronique et traitement de données à grande vitesse

Le RSA-G2 est doté d’une électronique à grande vitesse avec traitement numérique du signal pour les mesures de transducteur et la commande du moteur. Si bon nombre de fabricants réduisent leurs coûts en regroupant la station d’essai et l’électronique dans un même boîtier, l’approche à électronique séparée du RSA-G2 de TA Instruments permet d’isoler les mesures de précision de la chaleur et des vibrations. Cette approche garantit une sensibilité et une qualité de données optimale de la station d’essai. L’électronique offre une capacité intégrée d’acquisition de données à grande vitesse pour les mesures en transitoire (jusqu’à 8 000 Hz) et en oscillation (jusqu’à 15 000 Hz). La vitesse d’échantillonnage élevée offre une résolution optimale en amplitude et en phase des signaux mesurés et permet une meilleure des harmoniques supérieurs pour l’analyse automatique lors des essais en oscillation ou de l’analyse post-transformation de Fourier. Les harmoniques impairs supérieurs qui se produisent dans le signal de contrainte (force) dans les essais en oscillation sont le résultat d’une réponse non linéaire. Le rapport de la fréquence fondamentale aux harmoniques impairs, comme les harmoniques de rang 3, 5, etc., peut être calculé et stocké sous forme de signal. De plus, les formes d’onde temps réel au cours des essais en oscillation peuvent être affichées et enregistrées avec des points de données. Le rapport d’intensité et la qualité et la forme de la forme d’onde sont des outils précieux de contrôle d’intégrité et de validation des données.

Touch-Screen and Keypad

Écran tactile et clavier numérique

Cette interface graphique ajoute une nouvelle dimension en termes de convivialité. Des activités interactives telles que le réglage du zéro des dispositifs de fixation, le chargement de l’échantillon et la température de prise/durcissement peuvent être conduites sur la station d’essai. Des informations importantes sur l’état de l’instrument et les essais, comme la température, l’écart, la force et la position du moteur sont affichées. L’écran tactile permet également d’accéder facilement aux paramètres de l’instrument et aux rapports de diagnostic. Le clavier numérique à la base de l’instrument permet de positionner facilement la tête de mesure.

FCO Camera Viewer

Appareil de prise de vues du FCO

Le FCO peut être équipé d’un accessoire de prise de vues en option. L’appareil de prise de vues comprend des commandes d’éclairage et de mise au point qui peuvent être réglées via le logiciel de commande TRIOS. Au cours de l’expérience, des images en temps réel sont affichées dans le logiciel ; il est, par ailleurs, possible de stocker des images avec des points de données pour visualisation ultérieure.

- Accessoires

-

Systèmes de fixation du RSA-G2

Le RSA-G2 inclut une variété de dispositifs de fixation d’échantillons qui offrent des modes multiples de déformation adaptés à une vaste plage de rigidité d’échantillon. Le RSA-G2 permet de caractériser facilement les films, les fibres, les mousses tendres, les adhésifs sensibles à la pression (PSA), les échantillons de type barres thermoplastiques ou thermodurcies, les composites à haut module, les métaux, et même les polymères fondus de viscosité moyenne à élevée dans un sandwich à cisaillement. Tous les dispositifs de fixation d’échantillons sont à base d’acier inoxydable 17-4 PH pour une rigidité maximale. Les dispositifs de fixation d’échantillons standard sont destinés à être utilisés pour une température maximale de 500 °C. Des dispositifs de fixation d’échantillons en acier inoxydable sont disponibles en option pour les températures jusqu’à 600 °C.

Three-point Bending

Flexion trois points

Flexion trois pointsDans ce mode, l’échantillon est déformé autour de trois points de contact à ses deux extrémités et en son centre. Il est considéré comme un mode de déformation « pur » en ce que l’échantillon est soutenu librement par des points d’appui, ce qui élimine les effets de serrage. Ce mode convient idéalement pour les barres pleines de matériaux solides, comme les composites, la céramique, les polymères vitreux et semi-cristallins, et les métaux. Le dispositif de fixation est fourni en standard avec chaque RSA-G2 pour l’étalonnage périodique de l’instrument. Taille d’échantillon : inclut des pièces d’écartement interchangeables pour les longueurs d’échantillon de 10, 25 et 40 mm. La largeur d’échantillon maximale est de 12,8 mm, et l’épaisseur maximale de 5 mm.

Tension

Tension/traction

Tension/tractionDans ce mode, l’échantillon est fixé par le haut et le bas et mis en tension. Le dispositif de fixation à tension/traction est destiné aux essais à la traction de films minces, comme les sacs-poubelles, les films d’emballage, et les fibres individuelles et les faisceaux de fibres. Taille d’échantillon : jusqu’à 35 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur.

Dual and Single Cantilever

Double et simple porte-à-faux

Double et simple porte-à-fauxLes modes porte-à-faux sont également appelés modes de flexion « fixés » ou « soutenus » parce que les points d’appui et de déformation sont fixés mécaniquement à l’échantillon. Dans le mode double porte-à-faux, l’échantillon est fixé à ses deux extrémités et en son centre. Le même dispositif de fixation est utilisé pour le mode simple porte-à-faux, et l’échantillon est fixé entre une extrémité et l’attache centrale. Le mode simple porte-à-faux convient pour tester les échantillons de longueur réduite. Le mode porte-à-faux convient idéalement pour les essais à usage général de thermoplastiques et d’élastomères et d’autres matériaux à amortissement prononcé, ainsi que pour les mesures de transition de revêtements sur des substrats.

Taille d’échantillon : jusqu’à 38 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur.

Shear Sandwich

Sandwich à cisaillement

Sandwich à cisaillementDans le mode sandwich à cisaillement, deux morceaux de taille égale d’un matériau sont pris en « sandwich » entre deux extrémités et une plaque centrale. Le déformation appliquée est parallèle à l’épaisseur de l’échantillon et la déformation résultante est un cisaillement simple. Ce mode convient pour les essais conduits sur des polymères fondus, des mousses, des élastomères, des gels, des pâtes et d’autres solides tendres ou liquides à viscosité élevée.

Taille d’échantillon : comprend des plaques de cisaillement interchangeables compatibles avec des épaisseurs d’échantillon de 0,5, 1,0 et 1,5 mm ; la surface de cisaillement est un carré de 15 mm de côté.

Compression

Compression

CompressionDans ce mode, l’échantillon est placé entre des plaques rondes supérieure et inférieure et déformé dans différentes conditions de compression. Le mode compression peut être utilisé pour les essais de matériaux à module de bas à modéré, comme les mousses, les élastomères, les gels et autres solides tendres.

Taille d’échantillon : comprend trois jeux de plaques interchangeables de 8, 15 et 25 mm de diamètre ; l’épaisseur d’échantillon maximale est de 15 mm.

Contact Lens Fixture

Montage pour lentilles de contact

Montage pour lentilles de contactLe montage pour lentilles de contact a été conçu pour tester les propriétés mécaniques dynamiques de lentilles de contact immergées dans une solution saline sur une plage de température spécifique.

Immersion testing

Essais en immersion

Le système à immersion du RSA-G2 a été conçu pour les essais de matériaux solides alors qu’ils sont immergés dans un liquide. La température de l’environnement liquide est mesurée par un thermomètre à résistance de platine (PRT) immergé dans le liquide, qui contourne la boucle de régulation standard du four à convection forcée. La plage de température admissible est de -10 à 200 °C. Le système comprend des géométries à tension, à compression et à flexion trois points. La coupelle qui entoure l’échantillon est amovible pour faciliter le chargement de l’échantillon.

- Applications

-

RSA-G2 Immersion Application

Application en immersion du RSA-G2

La figure 1 illustre le module de conservation, le module de perte et l’angle de perte pour des essais en rampes de température sur un revêtement automobile testé dans l’air et immergé dans un solvant. Le solvant a un effet considérable sur les propriétés mécaniques du revêtement. L’eau a un effet plastifiant sur le matériau. On peut observer que la température de transition vitreuse baisse de près de 29 °C, passant de 102 °C à 73 °C.

La figure 2 illustre une série de balayages en fréquence exécutés sur un échantillon d’élastomère immergé dans une huile synthétique à une température de 25 °C pendant trois jours. Le balayage en fréquence a été exécuté sur l’échantillon dès son immersion le premier jour, puis répété le deuxième et le troisième jour. On a constaté une diminution de 16 % du module de conservation, E’, sur les trois jours.

Dynamic Mechanical Analysis, DMA

Analyse mécanique dynamique (DMA)

L’analyse mécanique dynamique (DMA) est la méthode d’essai le plus courante pour mesurer les propriétés viscoélastiques de matériaux. Tant les caractéristiques élastiques que visqueuses du matériau peuvent être étudiées en imposant une déformation (ou une contrainte) sinusoïdale et en mesurant la contrainte (ou la déformation) sinusoïdale résultante, ainsi que le déphasage entre les deux ondes sinusoïdales (d’entrée et de sortie). L’angle de phase est de zéro degré pour les matériaux purement élastiques et de 90° pour les matériaux purement visqueux. Les matériaux viscoélastiques présentent un angle de phase situés entre ces deux cas idéaux en fonction de la vitesse de déformation. Les illustrations ci-dessous montrent ces réponses sinusoïdales, ainsi que les différents paramètres rhéologiques obtenus. Les paramètres de viscoélasticité peuvent être mesurés en fonction de l’amplitude, la fréquence, la durée et la température de déformation, et des exemples de chaque expérience importante sont fournis.

Strain Sweep

Balayage de déformation

Dans cet essai, la fréquence et la température sont maintenues constantes tandis l’on fait varier la contrainte. Les essais en balayage de déformation sont utilisés pour identifier la région viscoélastique linéaire (LVR). Les essais dans la LVR permettent d’identifier des relations puissantes entre la structure et les propriétés en raison du fait que les dispositions moléculaires d’un matériau ne sont jamais loin de l’équilibre et que la réponse est un reflet des processus dynamiques internes. La figure 3 illustre un balayage de déformation sur un échantillon d’élastomère chargé testé à 10 Hz dans une géométrie de type flexion en porte-à-faux. À des déformations d’amplitude moins élevées dans la LVR, le module est indépendant de l’amplitude de la déformation. À une déformation d’environ 0,1 %, le module commence à diminuer en amplitude, indiquant la fin de la LVR. En dehors de la LVR, la réponse en contrainte de sortie à la déformation d’entrée n’est plus sinusoïdale. Des effets non linéaires apparaissent sous forme d’harmoniques impairs supérieurs que le RSA-G2 est capable de collecter. L’illustration montre le rapport d’intensité des harmoniques de rang 3 à 1 à chaque valeur de déformation. Les essais en balayage de déformation peuvent être utilisés pour de nombreuses autres applications par exemple, pour comprendre l’effet Mullins dans un caoutchouc ou pour comparer la résilience de matériaux.

Temperature Ramps

Rampes de température

Il s’agit des expériences DMA les plus courantes. La mesure des propriétés viscoélastiques sur une plage de température est une technique extrêmement sensible qui permet d’obtenir la transition α ou la température de transition vitreuse, Tg, ainsi que les transitions β ou γ supplémentaires éventuelles dans un matériau. Dans une rampe de température, une vitesse de chauffage linéaire est appliquée. Les vitesses de chauffage typiques sont de l’ordre de 1 à 5 °C/mn. La réponse du matériau est surveillée à une ou plusieurs fréquences à une amplitude donnée dans la LVR, avec des données prélevées selon un intervalle de temps déterminé.

La figure 4 illustre une rampe de température sur du polycarbonate dans une géométrie à porte-à-faux unique. Notez que les données partent de la région vitreuse et sont mesurées en évoluant graduellement vers la fusion, ce qui démontre l’avantage de la technologie RSA-G2. De multiples paramètres peuvent être utilisés pour déterminer les point de départ de E’ ou les pics dans le module E” ou l’angle de perte. La température à laquelle la transition se produit dépend du paramètre sélectionné.

Comme la transition vitreuse Tg a une composante cinétique, elle est fortement influencée par la fréquence (vitesse) de déformation. À mesure que la fréquence augmente, les relaxations moléculaires ne peuvent se produire qu’à des températures élevées et, en conséquence, la température de transition vitreuse s’élève. La figure 5 illustre un exemple de dépendance à la fréquence d’une transition vitreuse pour un échantillon de polysulfure de phénylène. Notez que la forme et l’intensité du pic d’angle de perte et la pente du module de conservation dans la région de transition seront affectés.

Frequency Sweep

Balayage en fréquence

Dans cet essai, la température et la déformation sont maintenues constantes tandis l’on fait varier la fréquence. La figure 6 illustre l’empreinte viscoélastique d’un homopolymère linéaire et montre la variation des modules E’ et E” en fonction de la fréquence. Comme la fréquence est l’inverse du temps, la courbe illustre la réponse mécanique en fonction du temps, les temps courts correspondant à un comportement de type solide et les temps longs à un comportement de type liquide. L’amplitude et la forme des courbes pour E’ (G’) et E”(G”) dépendent de la structure moléculaire. En général, les balayages en fréquence sont exécutés sur une plage limitée de 0,1 à 100 Hz, comme illustré Figure 7 pour un adhésif sensible à la pression à 70 °C en utilisant le dispositif de fixation de type sandwich à cisaillement du RSA-G2. À cette température et cette plage de fréquence, l’échantillon se trouve dans les régions terminale et du plateau vitreux.

Temperature Sweeps

Balayages en température

Dans cet essai, un profil de température par échelons et maintien (step-and-hold) est appliqué. À chaque échelon de température, l’échantillon est maintenu en température pour une durée déterminée pour assurer l’uniformité de température du matériau. La réponse du matériau est mesurée ensuite à une ou plusieurs fréquences à une déformation donnée dans la LVR.

La figure 8 illustre les résultats d’un balayage en température sur un adhésif sensible à la pression sur une plage de température de 40 °C à 80 °C. À chaque échelon de 10 °C dans le balayage, l’échantillon a été analysé sur une plage de fréquence de 0,1 à 100 Hz. Le module de conservation est rapporté graphiquement à la température pour chaque échelon de 10 °C. Cette méthode convient idéalement pour les études d’équivalence temps-température, puisque toutes les données dépendantes de la fréquence sont collectées à la même température.

Le principe d’équivalence temps-température (TTS) est utilisé pour étendre la plage de fréquence par une série de balayages en fréquence sur une plage de température étendue. La figure 9 illustre une courbe de référence à une température de 25 °C pour un échantillon d’acrylonitrile-butadiène-styrène (ABS). Dans cet exemple, la fréquence initiale de deux décades a été étendue à 14 décades.

Time Sweep

Balayage temporel

Dans cet essai, la température, le déformation et la fréquence sont toutes maintenues constantes tandis que les propriétés viscoélastiques sont mesurées en fonction du temps. Le balayage temporel fournit des informations importantes sur les changements structurels en fonction du temps, comme une réaction de durcissement ou des études de fatigue. La figure 10 illustre un exemple d’un époxyde à deux éléments durci sur une tresse de fibres de verre de soutien en utilisant un dispositif de fixation à double porte-à-faux. À des temps courts, le module de conservation est bas et augmente en amplitude à mesure que l’époxyde se vulcanise et durcit

Step Tests: Creep and Stress Relaxation

Essais par échelons : récupération au fluage et relaxation en contrainte

Les essais par échelons, y compris les essais de relaxation en contrainte et de récupération au fluage, sont ainsi nommés parce que la déformation ou la contrainte est appliquée à l’échantillon de façon échelonnée. Ces deux essais offrent un haut niveau de sensibilité pour mesurer les propriété viscoélastiques de matériaux. En fluage et récupération, une contrainte constante est appliquée à l’échantillon à t1 et la déformation résultante est mesurée dans le temps. À t2, la contrainte est supprimée et la déformation de récupération (recul) est mesurée. La complaisance en fluage, D(t), est calculée à partir de la contrainte et de la déformation en fonction du temps. En relaxation en contrainte, une déformation instantanée est appliquée à l’échantillon et maintenue constante. La décroissance de contrainte résultante est mesurée en fonction du temps, générant un module de relaxation E(t) ou G(t).

La figure 11 illustre un exemple de fluage et récupération pour un matériau de type mousse tendre en compression. Une contrainte de 2 000 Pa est appliquée pendant 60 secondes et la récupération de déformation est surveillée pendant 60 secondes.

La figure 12 illustre le module de relaxation en contrainte pour du polydiméthylsiloxane (PDMS) dans un dispositif de fixation type sandwich à cisaillement à 25 °C et 5 % de déformation. G(t) est calculé à partir de la décroissance de contrainte en fonction du temps divisée par la déformation appliquée, et offre une méthode simple et rapide pour mesurer directement les temps de relaxation dans des matériaux.

Iso-strain and Iso-stress Tests

Essais sous isodéformation et isocontrainte

Dans ce mode, la déformation ou la contrainte est maintenue à une valeur constante et une vitesse de chauffage linéaire est appliquée. Ces essais sont de grande valeur pour évaluer le comportement mécanique en condition de charge (contrainte) fixe ou de déformation fixe. La figure 13 illustre un exemple de film de polyéthylène téréphtalate (PET) testé dans un montage à géométrie à tension en conditions d’isocontrainte avec application d’une vitesse de chauffage linéaire suivie immédiatement par une condition d’isodéformation et application d’une vitesse de refroidissement linéaire. On peut voir, sur cette illustration, qu’en conditions d’isocontrainte, la déformation augmente à mesure que l’échantillon est chauffé et se ramollit. À une température de 85 °C, la déformation est maintenue constante et la contrainte augmente à mesure que l’échantillon est refroidi. Ces modes d’essai conviennent idéalement pour la caractérisation des matériaux à mémoire de forme.

Axial Tests

Essais axiaux

La glissière linéaire et le moteur pas-à-pas pour le positionnement vertical indépendant du transducteur de l’instrument permettent au RSA-G2 de réaliser des essais axiaux supplémentaires pour assurer une flexibilité d’essai optimale. Un échantillon peut être déformé sous une vitesse de déformation linéaire, une vitesse de déformation de Hencky, une force ou une contrainte constante pour générer des courbes contrainte-déformation plus classiques.

La figure 14 montre un film de polyéthylène testé à l’aide de la géométrie à tension à 25 °C et sous une vitesse linéaire constante de 5 microns par seconde. Une courbe contrainte-déformation classique est observée, indiquant la limite d’élasticité, la tension de rupture et le point de rupture.

- Ressources

-

Rhéomètre ARES-G2

Rhéomètre ARES-G2 Ce n’est pas un rhéomètre, c’est le nouvel ARES-G2

Ce n’est pas un rhéomètre, c’est le nouvel ARES-G2 Ce que nos clients en disent…

Ce que nos clients en disent… Mesures de contrainte et de déformation indépendantes

Mesures de contrainte et de déformation indépendantes Superposition orthogonale : une nouvelle dimension dans les essais rhéologiques à deux têtes (moteur et transducteur séparé)

Superposition orthogonale : une nouvelle dimension dans les essais rhéologiques à deux têtes (moteur et transducteur séparé) Deux instruments en un : torsion, compression et traction dynamiques avec l’ARES-G2

Deux instruments en un : torsion, compression et traction dynamiques avec l’ARES-G2 Application de rhéologie des polymères

Application de rhéologie des polymères Comprendre la rhéologie des polymères thermoplastiques

Comprendre la rhéologie des polymères thermoplastiques Comprendre la rhéologie des matières thermodurcies

Comprendre la rhéologie des matières thermodurcies Comprendre la rhéologie des fluides structurés

Comprendre la rhéologie des fluides structurés Webinaire : Rhéologie à superposition d’écoulements orthogonaux

Webinaire : Rhéologie à superposition d’écoulements orthogonaux Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS)

Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS) Webinaire : Rhéologie interfaciale – G. Fuller

Webinaire : Rhéologie interfaciale – G. Fuller Webinaire : Rhéologie interfaciale – G. Fuller sur YouTube

Webinaire : Rhéologie interfaciale – G. Fuller sur YouTube Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS) – G. McKinley

Webinaire : Caractérisation rhéologique des fluides complexes et des solides tendres à l’aide du cisaillement oscillatoire à grande amplitude (LAOS) – G. McKinley Webinaire : Analyse de la distribution des masses moléculaires et de la morphologie de mélange de polymères à l’aide de la rhéologie – C. Macosko

Webinaire : Analyse de la distribution des masses moléculaires et de la morphologie de mélange de polymères à l’aide de la rhéologie – C. Macosko