extensionnelle

(EVF, pour Extensional

Viscosity Fixture)

Le système le plus sensible et le plus facile à utiliser pour la viscosité extensionnelle des polymères.

L’accessoire de viscosité extensionnelle (EVF) est un système breveté qui facilite les mesures de la viscosité à l’échelle extensionnelle de matériaux hautement visqueux tels que les polymères fondus, les pâtes et les adhésifs avec l’ARES-G2. De nombreux traitements, dont le moulage par soufflage et le filage de fibres, bénéficient de la compréhension du comportement des matériaux sous déformation extensionnelle. Cette compréhension peut fournir des informations capitales sur la structure moléculaire et la ramification. Le design compact et sans frottement du montage pour viscosité extensionnelle (EVF) en fait une plateforme idéale pour des mesures extensionnelles destinées à compléter la rhéologie par cisaillement traditionnelle.

Caractéristiques et avantages :

- Système breveté pour les mesures de viscosité extensionnelle avec l’ARES-G2

- La conception sans frottement fournit des données ne nécessitant pas d’étalonnage de friction préalable

- Idéal pour les échantillons à haute viscosité tels que les fusions de polymères

- Extrême sensibilité à la structure moléculaire et à la ramification à longue chaîne

- Compatible avec le four à convection forcée jusqu’à 350 °C

- Plage de déformations de Hencky jusqu’à 4,0

- Taux de cisaillement en élongation jusqu’à 10 s-1

- Faible volume d’échantillon ne nécessitant aucun support supplémentaire

Technologie :

L’EVF est composé de deux tambours, l’un fixe et stationnaire, et l’autre qui tourne autour du tambour fixe afin d’appliquer à l’échantillon une extension uniaxiale à taux constant. Le tambour fixe est directement couplé aux transducteurs de couple et de force, autorisant ainsi les mesures de contrainte en traction sans les inconvénients des engrenages. La mesure de contrainte ainsi obtenue est la plus précise possible et ne nécessite pas d’étalonnage pour prendre en compte le frottement des engrenages. Le cylindre rotatif, relié au moteur de l’ARES-G2 par des engrenages, se déplace en orbite circulaire autour du tambour fixe et assure la déformation uniforme de l’échantillon en tournant simultanément sur son propre axe. Le contrôle de la température jusqu’à 350 °C est assuré par le four à convection forcée, et il est possible d’appliquer une déformation de Hencky jusqu’à 4,0.

Effet de la ramification dans le polyéthylène

Effet de la ramification dans le polyéthylène

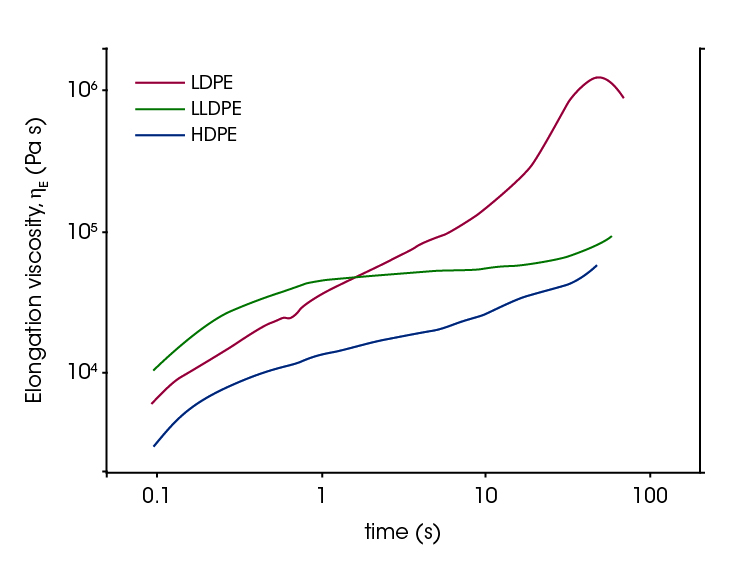

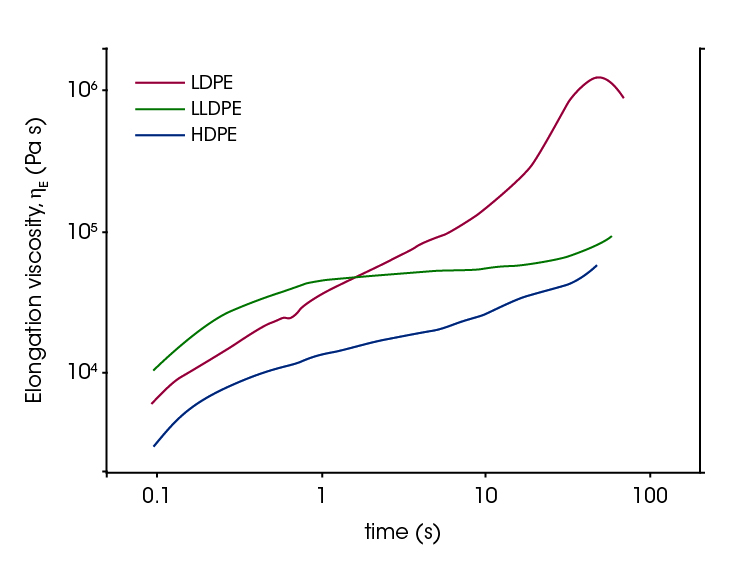

La mesure de la viscosité extensionnelle peut fournir de nombreuses informations importantes sur le comportement des polyoléfines pendant le filage de fibres ou le soufflage de feuille mince. Dans ces processus, l’apparition d’une réponse de durcissement par contrainte est souhaitable et les données rhéologiques d’élongation peuvent contribuer à optimiser les conditions du traitement. L’illustration présente la viscosité d’élongation de trois matériaux de polyéthylène représentatifs : le polyéthylène basse densité (LDPE, pour Low Density Polyethylene), le polyéthylène linéaire à faible densité (LLDPE, pour Linear Low Density Polyethylene) et le polyéthylène haute densité (HDPE, pour High Density Polyethylene). L’échantillon de LDPE montre un durcissement de contrainte considérable sous une forte contrainte d’élongation, en raison de la teneur élevée en ramification à longue chaîne. En revanche, les échantillons de HDPE et de LLDPE présentent une faible ramification à longue chaîne et montrent donc très peu de durcissement par contrainte.

Effet du processus de catalyse dans la synthèse du polyéthylène

Effet du processus de catalyse dans la synthèse du polyéthylène

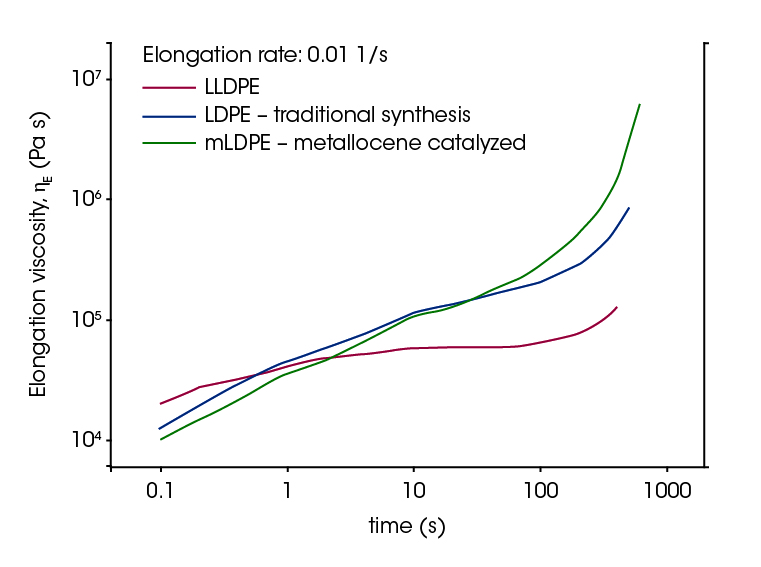

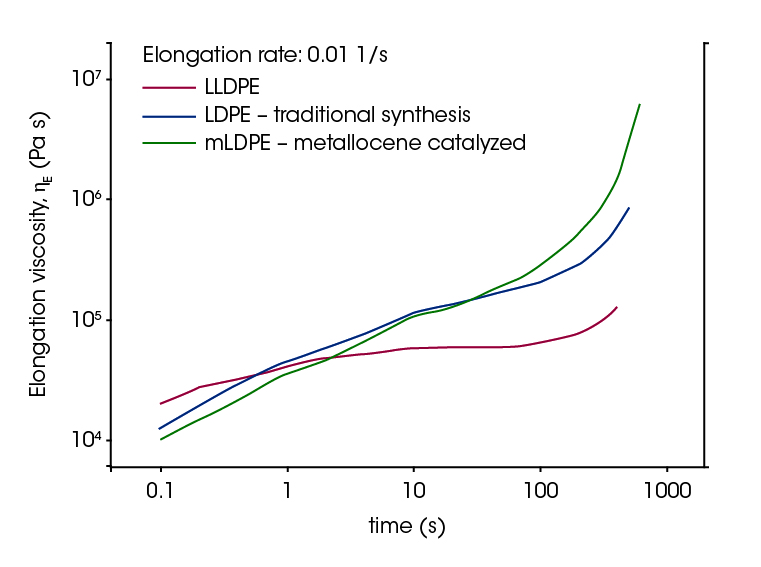

Les données d’élongation des échantillons de polyéthylène obtenus par catalyse au métallocène dans le procédé Dow sont présentées dans l’illustration. Les données provenant des échantillons de LDPE et de LLDPE fabriqués à l’aide du procédé traditionnel sont également présentées à titre de comparaison. L’utilisation du catalyseur au métallocène contrôle l’architecture du polymère, ce qui permet d’adapter la structure moléculaire et, par conséquent, d’ajuster les propriétés physiques pour obtenir les performances souhaitées. Le matériau PE synthétisé à l’aide du procédé de catalyse au métallocène présente des propriétés d’élongation avec un fort durcissement par contrainte, et la forme de la courbe de viscosité est très similaire à celle du LDPE standard.

- Description

-

L’accessoire de viscosité extensionnelle (EVF) est un système breveté qui facilite les mesures de la viscosité à l’échelle extensionnelle de matériaux hautement visqueux tels que les polymères fondus, les pâtes et les adhésifs avec l’ARES-G2. De nombreux traitements, dont le moulage par soufflage et le filage de fibres, bénéficient de la compréhension du comportement des matériaux sous déformation extensionnelle. Cette compréhension peut fournir des informations capitales sur la structure moléculaire et la ramification. Le design compact et sans frottement du montage pour viscosité extensionnelle (EVF) en fait une plateforme idéale pour des mesures extensionnelles destinées à compléter la rhéologie par cisaillement traditionnelle.

- Caractéristiques

-

Caractéristiques et avantages :

- Système breveté pour les mesures de viscosité extensionnelle avec l’ARES-G2

- La conception sans frottement fournit des données ne nécessitant pas d’étalonnage de friction préalable

- Idéal pour les échantillons à haute viscosité tels que les fusions de polymères

- Extrême sensibilité à la structure moléculaire et à la ramification à longue chaîne

- Compatible avec le four à convection forcée jusqu’à 350 °C

- Plage de déformations de Hencky jusqu’à 4,0

- Taux de cisaillement en élongation jusqu’à 10 s-1

- Faible volume d’échantillon ne nécessitant aucun support supplémentaire

- Technologie

-

Technologie :

L’EVF est composé de deux tambours, l’un fixe et stationnaire, et l’autre qui tourne autour du tambour fixe afin d’appliquer à l’échantillon une extension uniaxiale à taux constant. Le tambour fixe est directement couplé aux transducteurs de couple et de force, autorisant ainsi les mesures de contrainte en traction sans les inconvénients des engrenages. La mesure de contrainte ainsi obtenue est la plus précise possible et ne nécessite pas d’étalonnage pour prendre en compte le frottement des engrenages. Le cylindre rotatif, relié au moteur de l’ARES-G2 par des engrenages, se déplace en orbite circulaire autour du tambour fixe et assure la déformation uniforme de l’échantillon en tournant simultanément sur son propre axe. Le contrôle de la température jusqu’à 350 °C est assuré par le four à convection forcée, et il est possible d’appliquer une déformation de Hencky jusqu’à 4,0.

- Applications

-

Effet de la ramification dans le polyéthylène

Effet de la ramification dans le polyéthylène

La mesure de la viscosité extensionnelle peut fournir de nombreuses informations importantes sur le comportement des polyoléfines pendant le filage de fibres ou le soufflage de feuille mince. Dans ces processus, l’apparition d’une réponse de durcissement par contrainte est souhaitable et les données rhéologiques d’élongation peuvent contribuer à optimiser les conditions du traitement. L’illustration présente la viscosité d’élongation de trois matériaux de polyéthylène représentatifs : le polyéthylène basse densité (LDPE, pour Low Density Polyethylene), le polyéthylène linéaire à faible densité (LLDPE, pour Linear Low Density Polyethylene) et le polyéthylène haute densité (HDPE, pour High Density Polyethylene). L’échantillon de LDPE montre un durcissement de contrainte considérable sous une forte contrainte d’élongation, en raison de la teneur élevée en ramification à longue chaîne. En revanche, les échantillons de HDPE et de LLDPE présentent une faible ramification à longue chaîne et montrent donc très peu de durcissement par contrainte.

Effet du processus de catalyse dans la synthèse du polyéthylène

Effet du processus de catalyse dans la synthèse du polyéthylène

Les données d’élongation des échantillons de polyéthylène obtenus par catalyse au métallocène dans le procédé Dow sont présentées dans l’illustration. Les données provenant des échantillons de LDPE et de LLDPE fabriqués à l’aide du procédé traditionnel sont également présentées à titre de comparaison. L’utilisation du catalyseur au métallocène contrôle l’architecture du polymère, ce qui permet d’adapter la structure moléculaire et, par conséquent, d’ajuster les propriétés physiques pour obtenir les performances souhaitées. Le matériau PE synthétisé à l’aide du procédé de catalyse au métallocène présente des propriétés d’élongation avec un fort durcissement par contrainte, et la forme de la courbe de viscosité est très similaire à celle du LDPE standard.