키워드: DSC, TMA, TGA, DMA, 열분석, 배터리, 배터리 분리막, 리튬 이온 배터리, 폴리프로필렌

TA462-KO

초록

배터리 분리막은 리튬 이온 배터리의 성능과 안전에 매우 중요하며 전극 사이의 물리적 장벽 역할을 하면서 이온 교환을 허용한다. 다공성 폴리머 필름에 코팅을 적용해 특성 및 성능을 개선할 수 있다. 이 애플리케이션 노트는 열 분석 기술을 활용하여 비코팅 분리막과 코팅 분리막의 특성을 규명한다. 열중량 분석(TGA)은 분리막의 안정성, 분해 및 폴리머 함량을 결정하는 데 사용된다. 용융 온도 및 결정화도는 시차 주사 열량계(DSC)를 사용하여 확인한다. 열기계분석(TMA)은 치수 변화를 온도의 함수로 측정해 수축 온도 및 파열 온도를 결정하는 데 사용한다. 마지막으로 온도에 따른 기계적 반응을 측정하기 위해 동적 기계 분석(DMA)을 사용하여 점탄성 실험을 수행한다.

서론

분리막은 이온 교환을 가능하게 하면서 캐노드와 애노드 사이의 장벽 역할을 하는 리튬 이온 배터리의 중요한 구성 요소이다. 이러한 다공성 폴리머 막의 특성은 배터리의 안전성, 에너지 용량 및 사이클 주기에 영향을 미친다. 분리막은 전기 절연성 외에도 우수한 열적, 화학적 및 기계적 안정성이 있어야 한다[1]. 일반적인 분리막 재료에는 폴리에틸렌 및 폴리프로필렌과 같은 폴리올레핀이 포함되며 종종 성능을 향상시키기 위해 적층 구조로 되어 있다. 무기 물질로 막을 코팅하면 기계적 및 열적 특성을 더욱 향상시킬 수 있지만 코팅 다공성이 이온 전도성을 허용하도록 주의를 기울여야 한다. 분리막을 코팅한 후에는 분리막의 특성이 예상과 일치하는지 확인하는 것이 중요하다.

배터리 분리막의 주요 특성은 용융점 이상의 기계적 간건성인 용융 무결성이다. 특정 온도 이상에서는 용융으로 인해 공극이 닫히고 분리막은 절연층이 되어 이온 수송 또는 차단이 중지된다[2]. 전극이 접촉되지 않도록 분리막이 기계적으로 고장나거나 파열되지 않는 것이 중요하다. 그렇지 않으면 배터리가 열폭주를 경험할 수 있다. 배터리 분리막의 용융 무결성은 열기계 분석기(TMA)로 특성화할 수 있다. 다른 중요한 분리막 특성에는 용융점, 분해 온도, 결정화도, 저장 탄성률 및 영률과 같은 기계적 특성이 포함된다.

이 노트는 TA457[3]에 개략된 워크플로를 적용하여 코팅 및 비코팅 분리막을 특성화한다. TMA 외에도 시차 주사 열량계(DSC), 열중량 분석(TGA) 및 동적 기계 분석(DMA)이 활용된다.

실험

폴리에틸렌(PE) 비코팅 및 세라믹 코팅 분리막은 SpectraPower에서 제공받았다. 비코팅 샘플의 두께는 0.01mm이고 코팅 샘플의 두께는 0.02mm이다.

TGA는 배터리 분리막의 열 안정성 및 조성을 조사할 수 있다. 이 연구에서는 TA Instruments Discovery TGA 5500을 사용했다. 코팅된 샘플과 코팅되지 않은 샘플을 TGA 백금 팬에 맞게 절삭하소 질소 퍼지 하에서 10°C/분의 속도로 1000°C로 가열했다. 가열-냉각-가열 실험을 사용하여 분리막의 용융점을 Discovery 2500 DSC로 특성화했다. 질소 퍼지 하에서 샘플을 -50°C에서 250°C까지 10°C/분의 속도로 가열했다.

TMA는 선형 온도 램프 동안 일정한 하중을 받는 동안 필름의 치수 변화를 측정한다. 파열 지점 이전에 샘플에서 어느 정도의 수축이 관찰된다. 코팅 및 비코팅 분리막의 용융 무결성은 TA Instruments Discovery TMA 450을 사용하여 측정했다. 길이 8mm, 너비 2.6mm의 샘플을 필름/섬유 프로브를 사용하여 0.01 N의 일정한 힘으로 장력을 유지했다. 샘플을 5°C에서 평형화한 후 파열될 때까지 2°C/분으로 램핑했다. 파열은 수축 개시 후 최소 지점에서 발생하는 것으로 결정되었으며 각 실험에 대해 새로운 샘플을 사용하여 측정을 3회 반복했다. 수축 개시 및 파열 온도를 코팅된 샘플과 코팅되지 않은 샘플에 대해 기록했다.

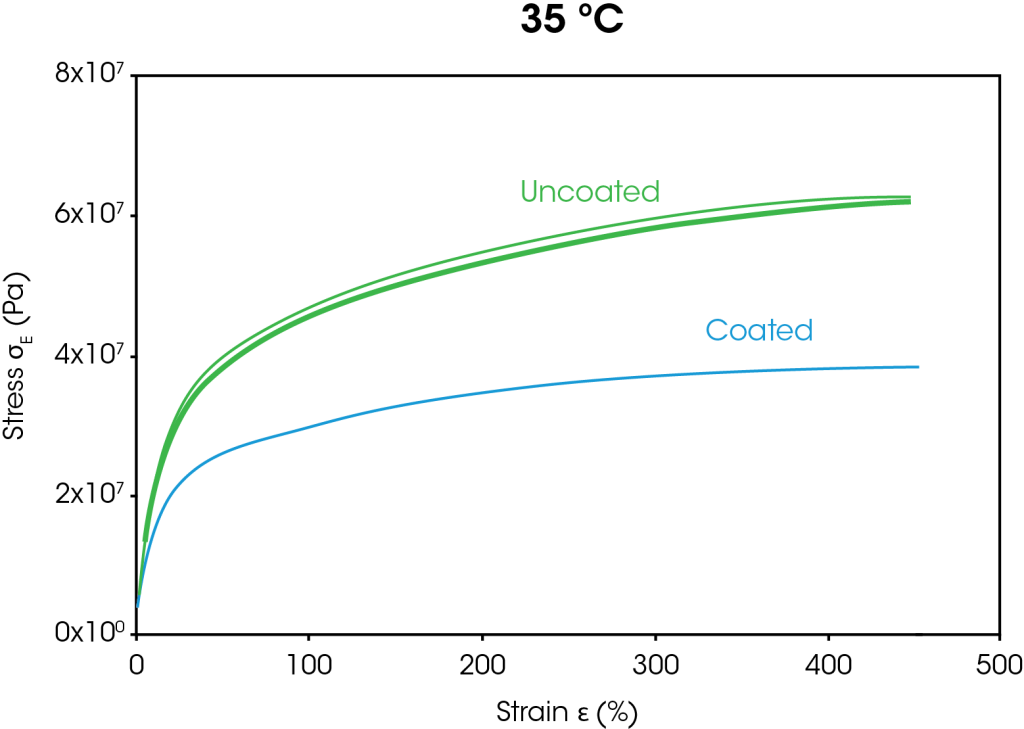

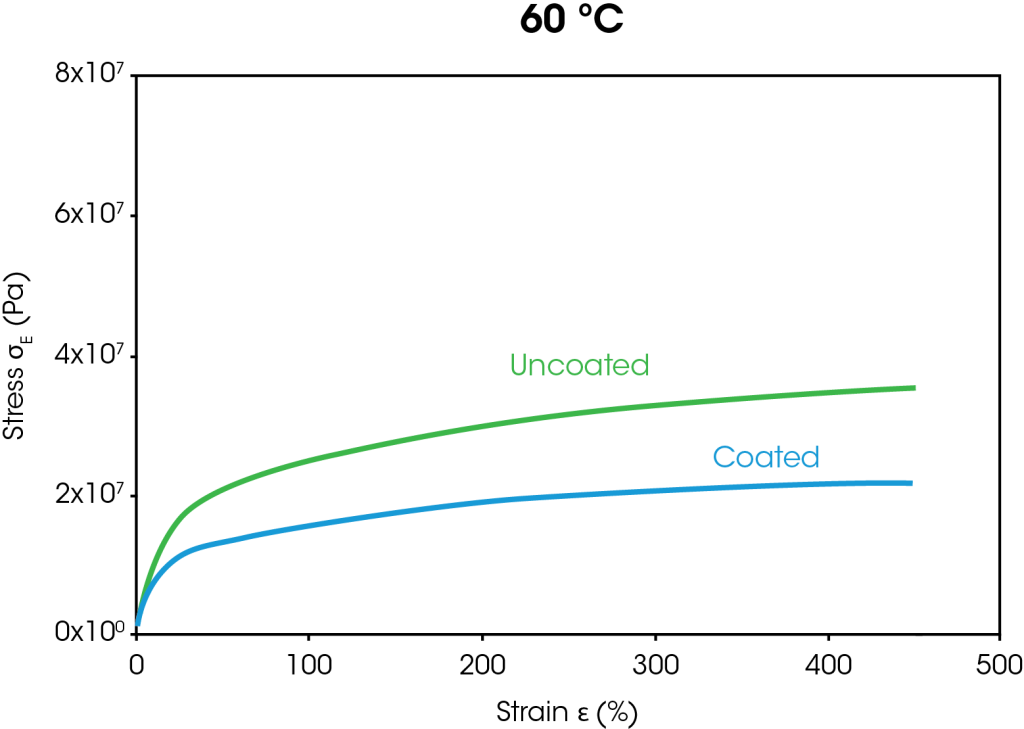

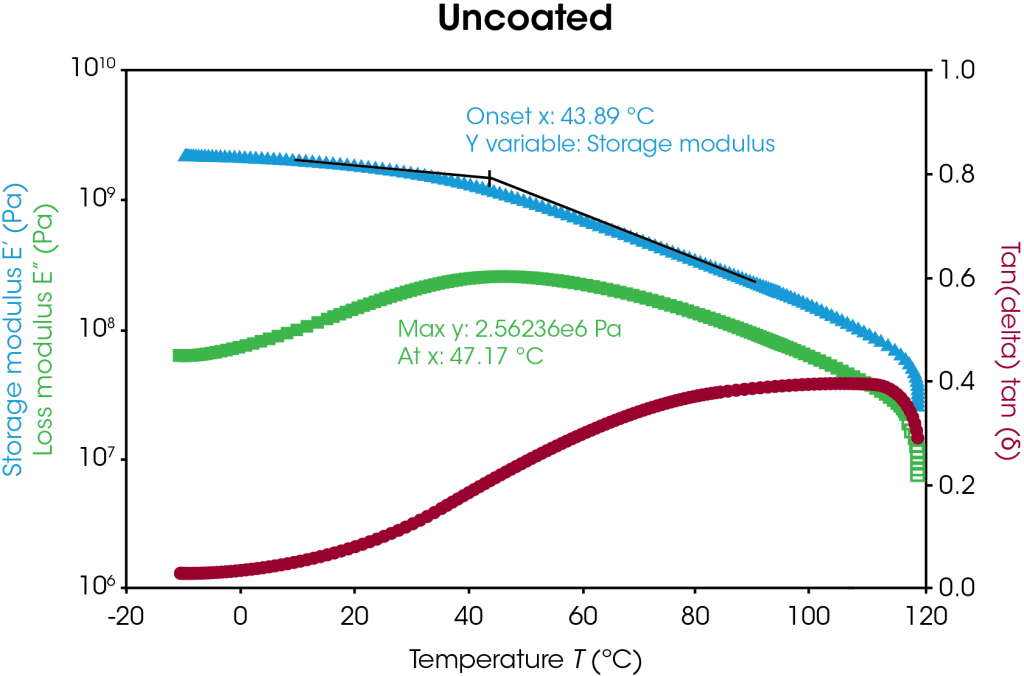

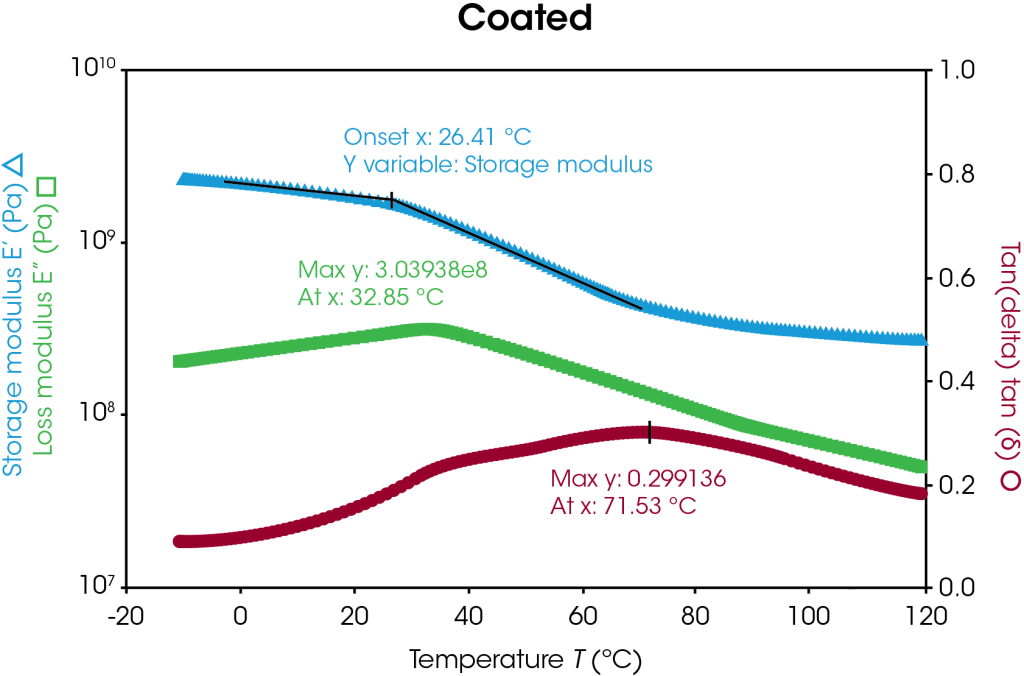

분리막의 온도 의존 기계적 반응은 동적 기계적 분석(DMA)을 사용하여 측정했다. 길이 5mm, 너비 5.6mm의 직사각형 샘플을 TA Instruments Discovery DMA 850에서 대변형률, 소변형률 및 온도 램프를 사용하여 시험했다. 모든 샘플은 시작 필름의 기계 방향에서 준비했다. 변형률이 큰 램프의 경우 분리막은 NASA/TM—2010-216099]와 유사하게 35 °C 및 60 °C에서 변형되었다[4]. 0.001 N의 예비하중을 적용하고 5%/분의 변형 램프를 적용하기 전에 5분 동안 온도 평형을 유지했다. 샘플은 0.5%에서 450%까지 변형되었으며 3회 반복 측정을 수행했다. 영률을 얻기 위해 35°C에서 소변형률 램프 실험을 수행했다. 샘플은 0.01 N으로 사전 로드되었고 5분 동안 온도 평형을 유지한 다음 1%/분으로 램핑했다. 최대 0.05%의 변형률 값을 사용하여 영률을 계산했다. 분리막의 저장 탄성률 및 손실 탄성률을 결정하기 위해 온도 램프를 수행했다. 샘플은 0.1 N의 초기 예비하중과 150%의 힘 추적 값을 사용하여 팽팽하게 유지했다. -10°C에서 120°C까지 3°C/분의 속도로 1 Hz의 주파수로 0.1%의 변형률을 적용했다.

결과 및 논의

열중량 분석(TGA)

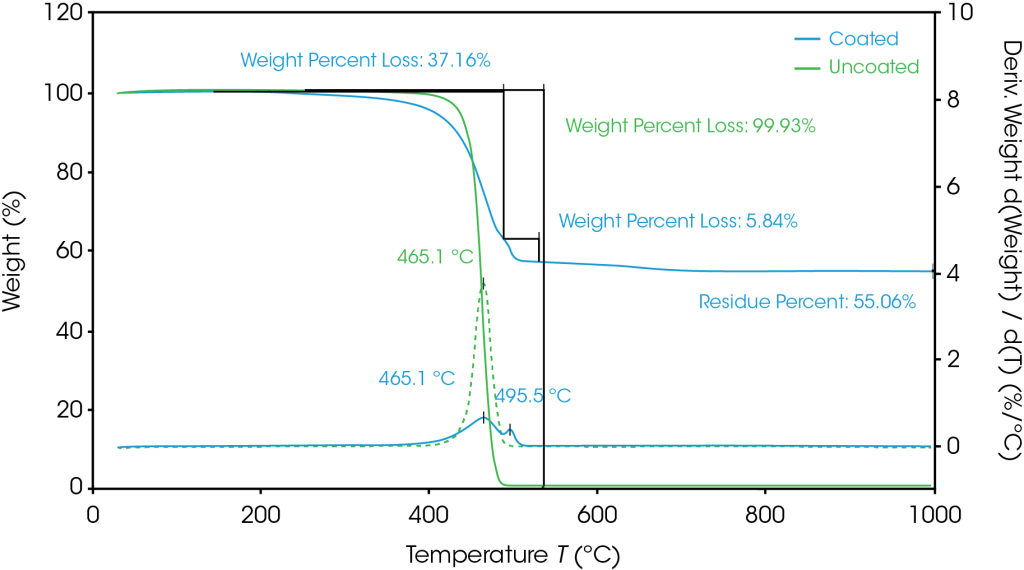

TGA 결과는 그림 1에 나와 있다. 단위시간당 중량 손실은 분해 과정과 관련이 있으며 샘플 내 개별 화합물의 구성 또는 백분율을 결정하는 데 사용된다. 비코팅 폴리에틸렌 분리막의 분해 피크 온도는 465.1°C이다. 이 동일한 온도에서 코팅 분리막은 37.2%의 질량 손실을 경험하며 이는 폴리에틸렌이 이 분리막의 구성 성분임을 나타낸다. 다음으로 496.5°C에서 코팅 바인더가 분해되고 남은 물질은 무기 코팅이다. 분리막 구성의 분석은 표 1에 제시되어 있다.

표 1. TGA에 의해 결정된 분리막의 구성

| 분리막 | 구성 |

| 비코팅 | 폴리에틸렌 |

| 코팅 | 37.2% 폴리에틸렌

5.8% 바인더 55.1% 무기질 코팅 |

시차 주사 열량 측정법

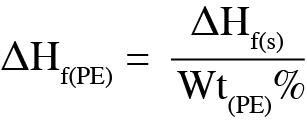

DSC는 용융 온도, 용융에 대한 영향을 분석하고 TGA 결과에서 결정된 폴리머 함량의 특성에 대한 이해를 높이는 데 사용했다. 그림 2는 폴리에틸렌 분리막의 용융이 135°C에서 발생하는 것을 보여준다. 용융 엔탈피를 사용해 폴리머의 결정화도를 결정하는 데 사용할 수 있다[5][6]. 비코팅 분리막의 용융 엔탈피는 226 J/g이었다. TGA에 의해 측정된 바와 같이 코팅 분리막의 폴리에틸렌 함량은 37.2%이며, 식 1을 사용하여 폴리에틸렌의 용융 엔탈피 ΔHf(PE)를 결정할 수 있다.

여기에서 ΔHf(s)는 코팅 분리막의 엔탈피이고, Wt(PE)%는 TGA의 폴리에틸렌 함량의 중량 백분율이다.

그에 따른 코팅된 샘플의 폴리에틸렌 용융 엔탈피는 186 J/g이다. 결정화도는 비코팅 분리막의 경우 76.9%이고 코팅 분리막의 경우 63.7%이다. 폴리머의 결정화도가 재료의 물리적 특성에 영향을 미치기 때문에 사용자는 이러한 분리막 간의 특성 차이를 예측할 수 있다.

열기계 분석(TMA)

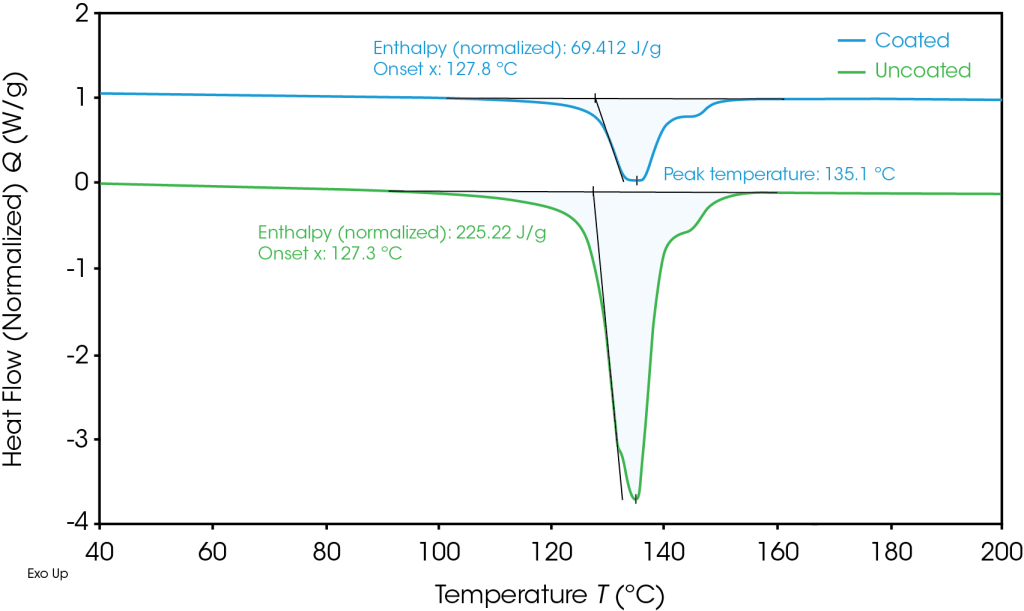

그림 3과 같이 코팅된 분리막과 코팅되지 않은 분리막은 유사한 용융 무결성을 보여주었다. 이러한 결과는 두 샘플에 공통적인 폴리에틸렌 필름이 이러한 분리막의 용융 무결성 특성을 주도하고 있음을 나타낸다. 그림 3에 표시된 샘플의 경우 수축 개시 및 파열 온도가 코팅된 샘플에서 4°C 미만으로 증가했다. 그러나 3개의 샘플에 대한 평균 수축 개시 및 파열 온도가 표 2에 나와 있으며 코팅된 샘플의 성능과 코팅되지 않은 샘플의 성능 사이의 차이는 훨씬 적은 것으로 나타났다. 표준 편차를 통해 TMA 측정이 얼마나 재현 가능한지를 확인할 수 있으며, 분리막을 특성화하고 코팅 제형의 잠재적 영향을 조사하는 데 이 분석의 신뢰도가 우수한 것으로 나타났다. 파열된 분리막은 배터리의 열폭주로 이어질 수 있으므로 용융 무결성과 같은 안전에 중요한 특성을 측정할 때 이 재현 가능성이 특히 중요하다.

표 2. 코팅 분리막 및 비코팅 분리막의 3회 반복 측정에 대한 평균 수축 개시 및 파열 온도

| 분리막 | 수축 개시(°C) | 파열 온도(°C) |

| 비코팅 | 124.54 ± 0.48 | 128.52 ± 0.30 |

| 코팅 | 125.82 ± 0.57 | 131.46 ± 0.55 |

동적 기계 분석(DMA)

35°C 및 60°C에서 대변형률 램프 테스트의 응력-변형률 곡선이 그림 4에 나와 있다. 두 온도 모두에서 400% 변형률의 응력은 코팅된 분리막이 코팅되지 않은 분리막보다 약 38% 더 낮다. 코팅된 분리막의 응력이 낮은 것은 필름이 늘어나면서 코팅이 붕괴되기 때문이다.

35°C에서 분리막의 영률을 결정하기 위해 소변형률 실험을 사용했다. 코팅의 붕괴를 피하기 위해 더 작은 변형률을 사용했다. 영률은 0-0.05%의 기울기를 사용하여 계산했으며 결과는 표 3에 나와 있다.

표 3. 35°C에서 코팅 분리막 및 비코팅 분리막의 영률.

| 분리막 | 영률(MPa) |

| 비코팅 | 690 ± 40 |

| 코팅 | 920 ± 70 |

비코팅 분리막 및 코팅 분리막의 저장 탄성률, 손실 탄성률 및 탄젠트 델타 곡선이 그림 5에 온도에 대해 표시되어 있다. 표 4에 강조 표시된 것처럼 코팅되지 않은 분리막과 코팅된 분리막은 더 높은 온도에 도달할 때까지 저장 탄성률 값이 유사하다. 고온에서 코팅되지 않은 샘플은 저장 탄성률 감소에서 볼 수 있듯이 연화 및 용융을 시작하는 반면, 코팅된 샘플은 온도 안정성이 더 높은 것으로 보인다. 전이 온도 피크는 그림 5와 같이 저장 탄성률 개시 값과 손실 탄성률 피크 값으로 식별할 수 있다. 이 경우 전이는 폴리에틸렌의 α-공정에 해당한다[7]. 코팅 분리막은 탄젠트 델타 피크가 이봉성으로, 이는 샘플의 이질성을 나타낸다. 이러한 조건에서 코팅 분리막이 더 높은 온도 안정성을 보여준다.

표 4. 비코팅 분리막과 코팅 분리막의 저장 탄성률 차이

| 온도(°C) | 저장 탄성률(MPa) | ||

| 비코팅 | 코팅 | 차이(%) | |

| 20 | 1880 | 1790 | 5 |

| 60 | 750 | 590 | 27 |

| 100 | 160 | 300 | 47 |

결론

배터리 분리막은 열폭주 방지를 비롯해 리튬 이온 배터리 성능에서 중요한 역할을 수행한다. 이 다공성 필름은 일반적으로 고분자이며 제조업체는 열역학적 성능을 향상시키기 위해 무기 코팅을 적용할 수 있다. 이 노트에서는 TA Instruments 분석기 제품군을 사용하여 무기 코팅이 있거나 없는 폴리에틸렌 분리막의 특성을 규명했다.

- Discovery TGA는 비코팅 분리막과 코팅 분리막의 열 안정성과 조성 함량을 측정했다. 코팅된 분리막은 37%의 폴리에틸렌과 약 6%의 바인더를 함유했으며 코팅이 분리막 조성의 50% 이상을 차지했다.

- Discovery DSC는 분리막의 용융 및 결정화도를 추가로 분석했다. 용융 엔탈피를 사용해 폴리에틸렌 결정화도를 확인했다. TGA에서 측정된 폴리에틸렌 함량을 사용하여 코팅 분리막에서 폴리에틸렌 함량의 용융 엔탈피를 확인하고 두 분리막의 폴리머 결정화도를 직접 비교하는 데 사용했다.

- Discovery TMA는 코팅 및 비코팅 분리막의 용융 무결성을 특성화했다. 이 방법은 재현 가능한 것으로 나타나 결과에 대한 확신을 보장한다. 연구된 재료의 경우, 수축 개시 및 파열 온도에서 거의 차이가 관찰되지 않았으며, 이는 용융 무결성이 폴리에틸렌에 의해 좌우됨을 나타낸다.

- Discovery DMA는 열역학적 안정성 특성화에 사용되었다. 분리막의 저장 탄성률, 손실 탄성률 및 영률을 측정했다. 코팅된 분리막은 코팅되지 않은 분리막보다 높은 온도에서 더 우수한 안정성을 갖는 것으로 나타났다.

참고문헌

1. W. Luo, S. Cheng, M. Wu, X. Zhang, D. Yang and X. Rui, “A review of advanced separators for rechargeable batteries,” vol. 509, 2021.

2. P. Arora and Z. Zhang, “Battery Separators,” Chemical Reviews, vol. 104, no. 10, pp. 4419-4462, 2004.

3. J. Browne, “TA457 Thermal Analysis of Battery Separator Film”.

4. R Baldwin, W. Bennet, E. Wong, M. Lewton, M. Harris, “Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries,” NASA, Cleveland, 2010.

5. R. L. Blaine, “TN048- Polymer Heats of Fusion”.

6. I. Groves, T. Lever and N. Hawkins, “TA123- Determination of Polymer Crystallinity by DSC”.

7. Y. Men, J. Rieger, H.-F. Endeler and D. Lilge, “Mechanical α-Process in Polyethylene,” Macromolecules, vol. 36, pp. 4689-4691, 2003.

감사의 말

이 문서는 TA Instruments의 Jennifer Vail 박사가 작성했으며 데이터 수집은 Andrew Janisse 박사, Kimberly Dennis 박사, Hang Lau 박사가 수행했습니다.

TA Instruments는 변조 열 분석 분야의 혁신자이자 리더로 오랫동안 인정받아 왔습니다.

이 애플리케이션 노트의 인쇄용 버전을 다운로드하려면 여기를 클릭하십시오.