關鍵詞:DSC、TMA、TGA、DMA、熱分析、電池、電池隔離膜、鋰離子電池、聚烯烴

TA462-TW

摘要

電池隔離膜是影響鋰離子電池性能與安全性的關鍵元件,不僅促進離子交換,也是電極之間的物理屏障。可將塗層應用於多孔聚合薄膜來改善其特性和性能。本應用說明利用熱分析技術來分析有塗層及無塗層隔離膜的性質。我們利用熱重分析儀 (TGA) 測定隔離膜的穩定性、分解及聚合物的含量。再運用差示掃描量熱儀 (DSC) 找出熔化溫度及結晶度。又利用熱機械分析儀 (TMA) 測量尺寸隨溫度的變化關係來測定收縮及斷裂溫度。最後,運用動態機械分析儀 (DMA) 執行黏彈性實驗以測量隨溫度變化的機械回應。

緒論

隔離膜是鋰離子電池中的關鍵元件,作為陰極和陽極之間的屏障,同時促進離子的交換。這些多孔聚合物薄膜的性質會影響電池的安全性、能量容量和壽命。除了具有電絕緣性外,它們還必須具有良好的熱穩定性、化學穩定性和機械穩定性 [1]。常見的隔離膜材料包括聚烯烴,如聚乙烯和聚丙烯,通常採用多層結構以增強性能。雖然在薄膜上塗覆無機材料可以進一步改善機械和熱性能,但是必須確保塗層的孔隙率可以讓離子傳導。在塗覆隔離膜之後,必須確認隔離膜的性能是否與預期一致。

電池隔離膜的一個關鍵特性是熔融完整性,亦即在熔點以上的機械堅固性。超過某一溫度時,熔化會導致孔隙閉合,使隔離膜變成絕緣層,停止離子傳輸或關閉 [2]。隔離膜不能發生機械上的失敗或斷裂,以確保電極不受接觸,否則電池可能會發生熱失控。電池隔離膜的熔融完整性可以運用熱機械分析儀 (TMA) 來進行特性分析。其他重要的隔離膜特性包括熔點、分解溫度、結晶度,以及儲存模數和楊氏模數等機械性質。

本應用說明採用 TA457 中所述的工作流程 [3] 來進行有塗層及無塗層隔離膜的特性分析。除了使用 TMA 之外,還將利用差示掃描量熱法 (DSC)、熱重分析 (TGA) 和動態機械分析 (DMA) 等方法。

實驗

SpectraPower 慷慨提供了聚乙烯 (PE) 無塗層和覆有陶瓷塗層的隔離膜。無塗層的樣品厚度為 0.01 公厘,有塗層的樣品厚度則為 0.02 公厘。

TGA 可以研究電池隔離膜的熱穩定性及組成。我們利用 TA Instruments Discovery TGA 5500 來進行這項實驗。將有塗層及無塗層的樣品切割成適合 TGA 鉑金樣品盤的大小,並在氮氣環境下以每分鐘 10 °C 的速率加熱至 1000 °C。我們運用 Discovery 2500 DSC 及加熱-冷卻-加熱實驗來測量隔離膜的熔點。在氮氣環境下,將樣品從 -50 °C 以每分鐘 10 °C 的速率加熱至 250 °C。

TMA 測量薄膜在線性溫度變化下承受固定負載的尺寸變化。在達到斷裂點之前,將會觀察到樣品出現一定程度的收縮。我們利用 TA Instruments Discovery TMA 450 來測定有塗層及無塗層隔離膜的熔融完整性。使用 Film/Fiber Probe 以 0.01 N 的恆定張力固定長 8 公厘、寬 2.6 公厘的樣品。在 5 °C 時達到平衡之後,以每分鐘

2 °C 速率加熱,直到樣品產生斷裂。斷裂在收縮開始後的最低溫度點處發生,重複測量三次,而且每次實驗都使用新樣品。記錄有塗層及無塗層樣品的收縮起始溫度和斷裂溫度。

利用動態機械分析儀 (DMA) 測量隔離膜隨溫度變化的機械回應。在 TA Instruments Discovery DMA 850 上以大應變、小應變與線性加熱速率測試長 5 公厘、寬 5.6 公厘的長方形樣品。所有樣品都是從起始薄膜的機器方向製備。在大應變線性變化的條件下,隔離膜在 35 °C 及 60 °C 時承受應變,與 NASA/TM—2010-216099 [4] 相似。先施加 0.001 N 的預負載力,使溫度保持平衡五分鐘,再施以每分鐘 5% 線性應變。樣品承受的應變範圍從 0.5% 到 450%,並進行三次測量。小應變線性變化實驗則在 35 °C 下進行,以獲得楊氏模數。預先對樣品施加 0.01 N 的力,使溫度保持平衡五分鐘,再施以每分鐘 1% 線性應變。將應變值增加到最大 0.05% 來計算楊氏模數。又以線性溫度變化測定隔離膜的儲存模數和耗損模數。實驗以起始預負載力 0.1 N 拉緊樣品,呈現緊繃狀態,力追蹤值為 150%。在 1 Hz 的頻率下施加應變 0.1%,並以每分鐘 3 °C 的速率從 -10 °C 上升至 120°C。

結果與討論

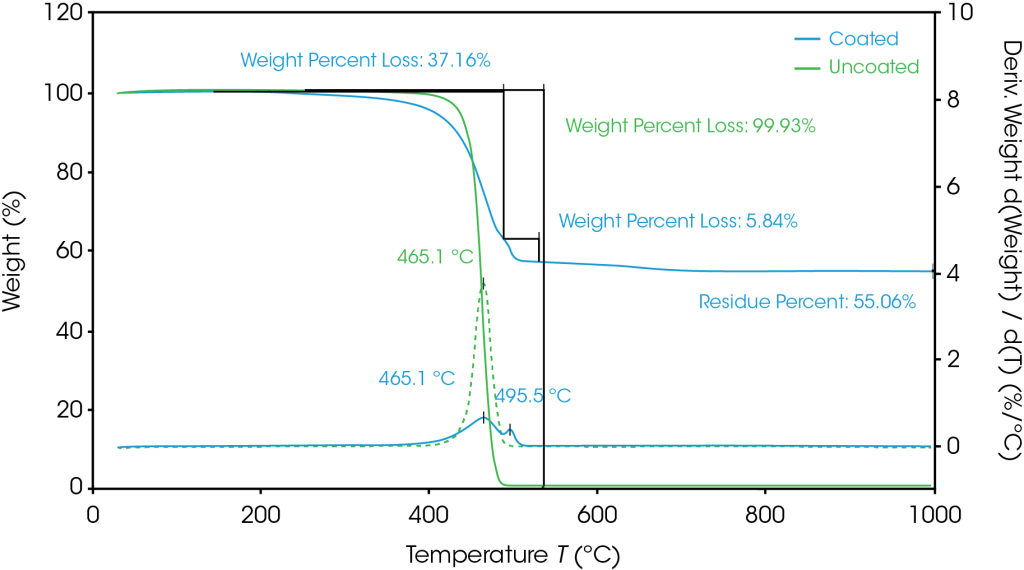

熱重分析 (TGA)

TGA 實驗結果如圖 1 所示。導數重量損失與分解過程相關,用於測定樣品中各個化合物的組成或百分比。無塗層的聚乙烯隔離膜在 465.1°C 處有一個分解溫度峰值。在該溫度下,有塗層的隔離膜出現 37.2% 的重量損失,表示這是聚乙烯。接著,在 496.5 °C 時,塗層的黏著劑分解,剩下無機塗層。隔離膜組成的詳列於表 1。

表 1. 由 TGA 測得的隔離膜成分

| 隔離膜 | 成分 |

| 無塗層 | 聚乙烯 |

| 有塗層 | 37.2% 聚乙烯 5.8% 黏著劑 55.1% 無機塗層 |

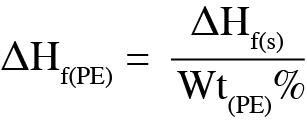

差示掃描量熱法

我們利用 DSC 分析熔化溫度、對熔化造成的影響,並進一步理解從 TGA 實驗結果測得的聚合物含量特性。圖 2 顯示聚乙烯隔離膜在 135 °C 時發生熔化。熔化焓可用於測定聚合物的結晶程度 [5] [6]。無塗層隔離膜的熔化焓為 226 J/g。從 TGA 的測量結果得知有塗層隔離膜的聚乙烯含量為 37.2%,因此可以使用公式 1 來計算聚乙烯的熔化焓 ΔHf(PE)。

其中:ΔHf(s) 是有塗層隔離膜的焓值,而 Wt(PE)% 是 TGA 測得的聚乙烯重量百分比。

計算得出有塗層樣本中聚乙烯的熔化焓為 186 J/g。無塗層隔離膜的相應結晶程度為 76.9%,有塗層隔離膜則是 63.7%。由於聚合物的結晶程度會影響材料的物理性質,因此使用者可以預期這兩個隔離膜之間的性能差異。

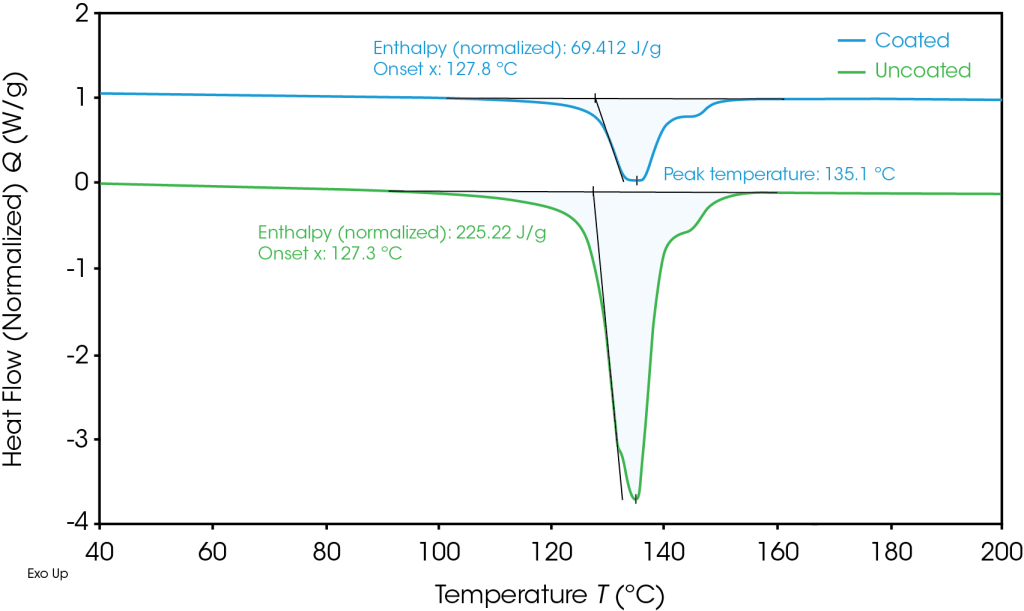

熱機械分析 (TMA)

如圖 3 所示,有塗層和無塗層隔離膜表現出相似的熔融完整性。從這些結果看來,兩個隔離膜共有的聚乙烯薄膜影響隔離膜的熔融完整性。從圖 3 所示的樣本中,有塗層樣本的收縮起始溫度與斷裂溫度都比無塗層樣本高出不到 4 °C。然而,表 2 中顯示三個樣本的平均收縮起始溫度和斷裂溫度,從這些數據可以看到有塗層及無塗層隔離膜性能之間的差距更小。標準偏差呈現了 TMA 測量的再現性,表示我們可以信賴該分析來分析隔離膜特性,並研究塗覆配方的潛在影響。由於斷裂的隔離膜可能導致電池熱失控,因此在測量熔融完整性等與安全相關的關鍵特性時再現性尤為重要。

表 2. 三次重複測定有塗層與無塗層隔離膜的平均收縮起始溫度和斷裂溫度

| 隔離膜 | 收縮起始溫度 (°C) | 斷裂溫度 (°C) |

| 無塗層 | 124.54 ± 0.48 | 128.52 ± 0.30 |

| 有塗層 | 125.82 ± 0.57 | 131.46 ± 0.55 |

動態機械分析 (DMA)

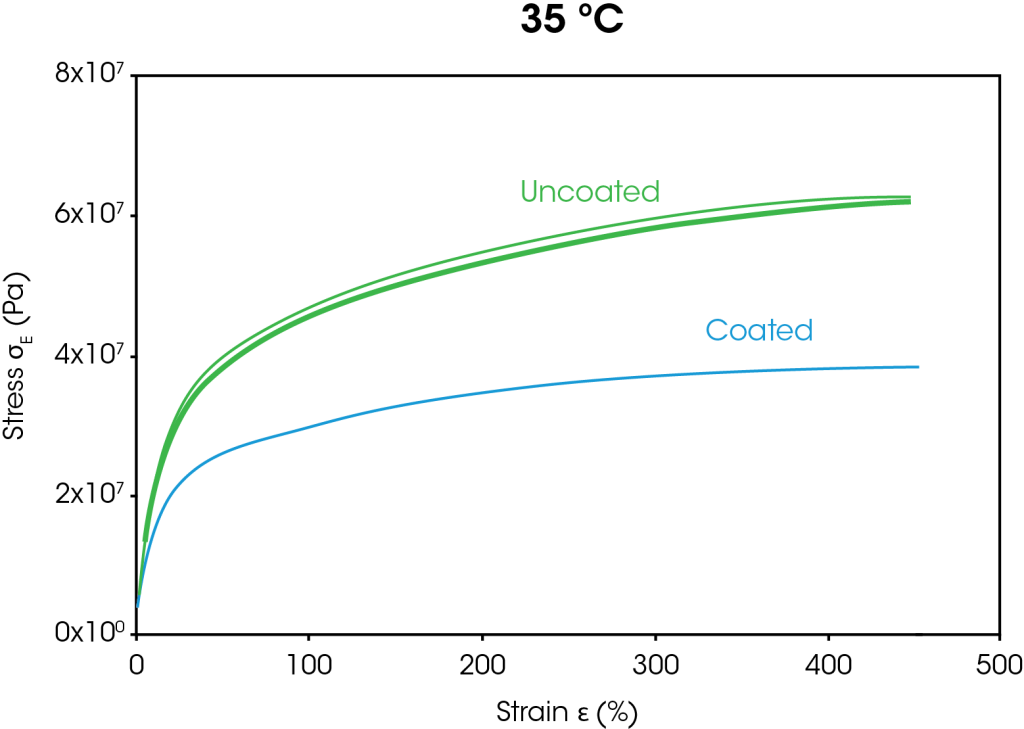

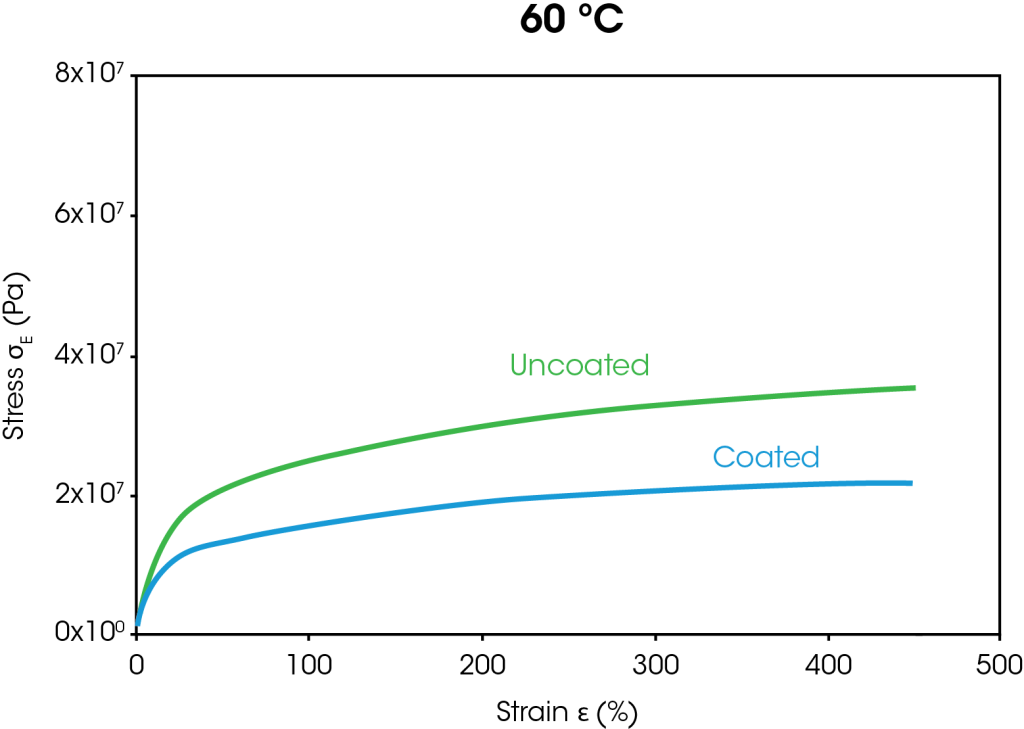

圖 4 顯示在 35 °C 和 60 °C 時大應變線性試驗的應力應變曲線。在這兩個溫度下,有塗層隔離膜在承受 400% 應變時產生的應力約比無塗層隔離膜低 38%。有塗層隔離膜的應力較低歸因於薄膜伸展時塗層破裂。

利用小應變實驗測定 35°C 時隔離膜的楊氏模數。使用較小的應變以避免塗層破裂。我們取 0-0.05% 的斜率來計算楊氏模數,結果如表 3 所示。

表 3. 有塗層及無塗層隔離膜在 35 °C 時的楊氏模數

| 隔離膜 | 楊氏模數 (MPa) |

| 無塗層 | 690 ± 40 |

| 有塗層 | 920 ± 70 |

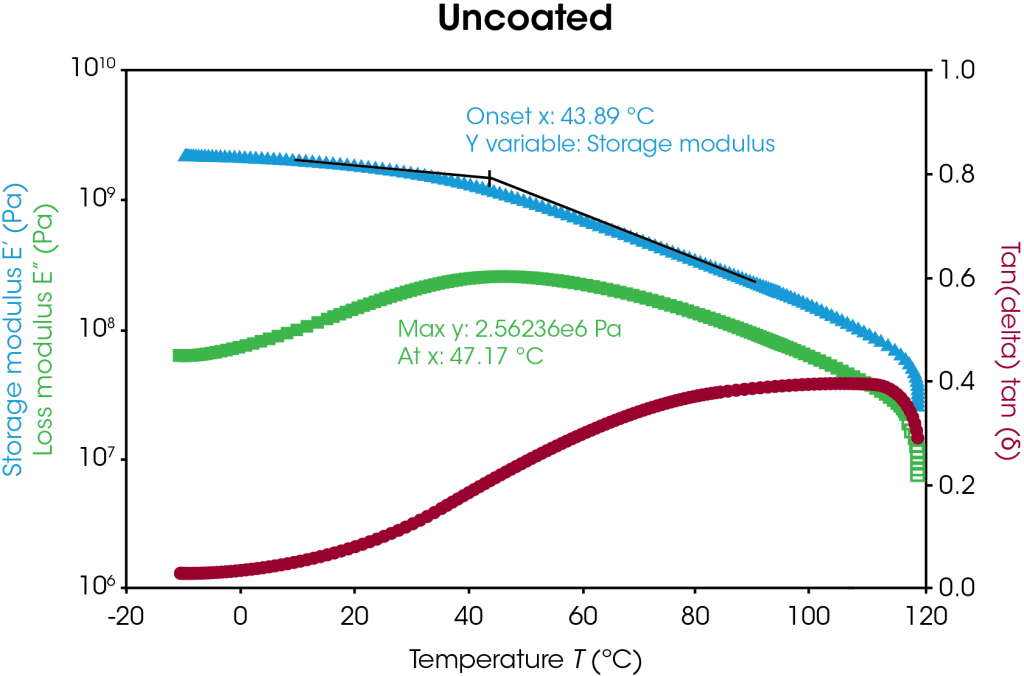

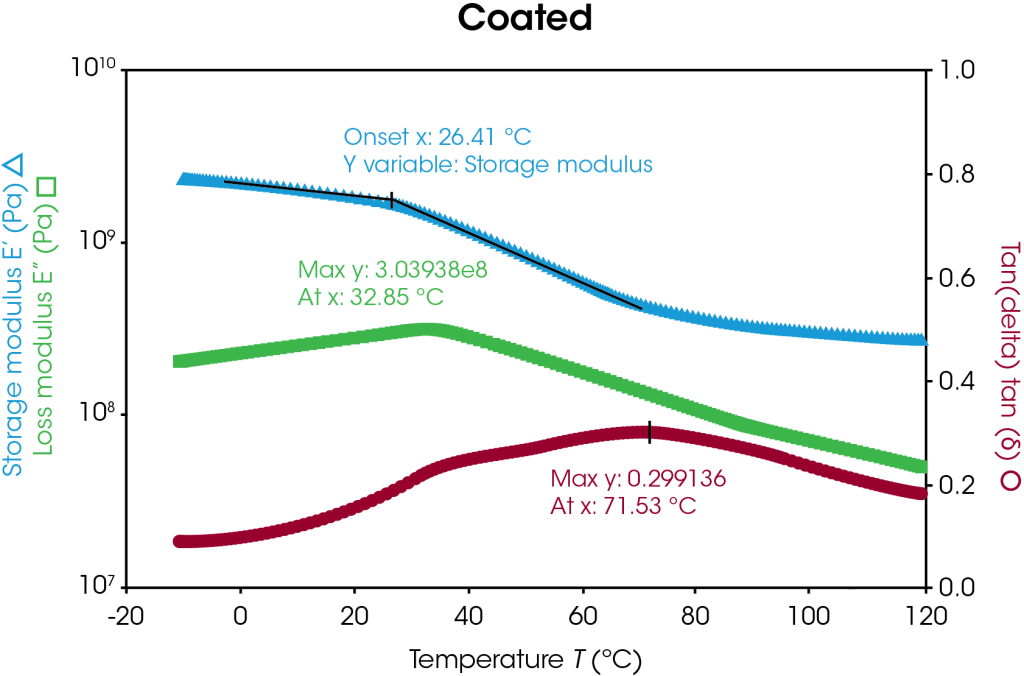

圖 5 中繪製了有塗層及無塗層隔離膜的儲存模數、耗損模數和 tan delta 曲線與溫度的關係。如表 4 所示,在達到高溫之前,有塗層及無塗層隔離膜具有相似的儲存模數值。在較高的溫度下,無塗層樣品開始變軟並熔化,如圖中的儲存模數下降,而塗層似乎提供了高溫穩定性。如圖 5 所示,可從儲存模數的起始數值及耗損模數的峰值找出轉變溫度峰值。在本例中,此轉變與聚乙烯的 α 過程相對應 [7]。有塗層的隔離膜具有 tan delta 雙峰,表示樣品的異質性。在這些條件下,有塗層的隔離膜呈現更高的溫度穩定性。

表 4. 有塗層及無塗層隔離膜的儲存模數差異

| 溫度 (°C) | 儲存模數 (MPa) | ||

| 無塗層 | 有塗層 | 差異 (%) | |

| 20 | 1880 | 1790 | 5 |

| 60 | 750 | 590 | 27 |

| 100 | 160 | 300 | 47 |

結論

電池隔離膜在鋰離子電池性能中扮演著關重要的角色,其中包括防止熱失控。這些多孔薄膜通常為聚合物,然而製造商可能會塗覆無機塗層來提高熱機械性能。在本說明中,利用一系列的 TA Instruments 分析儀器來分析聚乙烯隔離膜在有和沒有無機塗層情況下的特性:

- Discovery TGA 確定有塗層及無塗層隔離膜的熱穩定性和組成含量。有塗層隔離膜含有 37% 聚乙烯和大約 6% 黏著劑,而塗層部分佔隔離膜的 50% 以上。

- Discovery DSC 進一步分析了隔離膜的熔化和結晶度。利用熔化焓來決定聚乙烯的結晶度。從 TGA 測得的聚乙烯含量找出有塗層隔離膜中聚乙烯的熔化焓,並用來直接比較兩個隔離膜的聚合物結晶度。

- Discovery TMA 分析有塗層及無塗層隔離膜的熔融完整性。這種方法被證實具有再現性,確保結果的可信度。從研究材料的實驗結果中觀察到收縮起始溫度和斷裂溫度的差異很小,表示熔融完整性主要由聚乙烯主導。

- 運用 Discovery DMA 分析熱機械穩定性。確定了隔離膜的儲存模數、耗損模數和楊氏模數。相較於無塗層隔離膜,有塗層隔離膜在較高溫度下具有更好的穩定性。

參考資料

1. W. Luo, S. Cheng, M. Wu, X. Zhang, D. Yang and X. Rui, “A review of advanced separators for rechargeable batteries,” vol. 509, 2021.

2. P. Arora and Z. Zhang, “Battery Separators,” Chemical Reviews, vol. 104, no. 10, pp. 4419-4462, 2004.

3. J. Browne, “TA457 Thermal Analysis of Battery Separator Film”.

4. R Baldwin, W. Bennet, E. Wong, M. Lewton, M. Harris, “Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries,” NASA, Cleveland, 2010.

5. R. L. Blaine, “TN048- Polymer Heats of Fusion”.

6. I. Groves, T. Lever and N. Hawkins, “TA123- Determination of Polymer Crystallinity by DSC”.

7. Y. Men, J. Rieger, H.-F. Endeler and D. Lilge, “Mechanical α-Process in Polyethylene,” Macromolecules, vol. 36, pp. 4689-4691, 2003.

致謝

本論文由 TA Instruments 的 Jennifer Vail 博士撰寫,並由 Andrew Janisse 博士、Kimberly Dennis 博士與 Hang Lau 博士提供資料。

TA Instruments 長期以來一直被公認為調幅式熱分析領域的創新者與領導者。

請按此處下載應用說明的可列印版本。