關鍵詞:NMC、聚偏二氟乙烯、陰極粉末、粉體流變學、乾式電極粉末

RH136-TW

摘要

由於傳統的電極漿料加工方法效率低下且存在環境問題,鋰離子電池電極製造的最佳化越來越受到關注。為了消除利用漿料的缺陷,人們一直在努力使用乾式粉末塗層技術。雖然消除了與使用溶劑相關的成本、時間和環境問題,但乾式粉末塗層確實在粉末處理和加工方面帶來了額外的挑戰。在這份應用說明中,利用新的 TA Instruments™ 粉體流變分析配件來分析內含不同碳黑和聚合物黏合劑比例之鋰鎳錳鈷 (NMC) 陰極粉末的粉體剪切和流動特性。藉由分析粉體內聚力、無設限降伏應力、 流動能力和總流動能量等特性,提供與配方和生產規模加大相關的見解。熱重分析 (TGA) 是一種用於確定粉末中黏合劑含量的簡易技術。掃描式電子顯微鏡 (SEM) 與能量色散 X 射線光譜 (EDS) 結合,可將粉體的整體特性與影響特定粉體剪切和流動行為的基本微觀結構聯繫起來。結果表明,改變聚合物黏合劑含量會影響粒子間相互作用以及隨後的整體剪切和流動特性。

緒論

隨著鋰離子電池 (LIB)成為最重要的儲能解決方案,其設計背後的製造流程也成為人們關注的焦點 [1]。電池製造中,成本高且耗時長的環節便是電極的製造。電極成分與溶劑混合形成漿料,然後塗布在金屬箔電流收集板上並進行乾燥。這種以溶液為基礎的過程可充分攪拌,從而在大規模捲對捲製程中,產出均勻的電極塗層,但溶劑的使用會增加整個電極製造的時間和成本。乾燥和溶劑回收占總能耗的 40% 以上,也占成本的很大一部分。其次,去除溶劑所需的乾燥步驟會為製造過程增加額外的時間 [2]。此外,溶劑,尤其是用於陰極製造的溶劑,通常是對環境有毒的有機溶劑,如 N-甲基-2-吡咯烷酮 (NMP) [3]。

基於上述考慮,人們一直在努力採用乾燥粉末塗布製程來製造 LIB 電極。因此,粉體特性對製造過程至關重要。流動性對於在大規模和製造過程中輸送粉末非常重要,粉體的內聚力會影響塗層的均勻性。乾燥粉末塗布製程包括在乾粉狀態下將活性電極元件與聚合物黏合劑混合。然後將經混合的電極粉末塗在金屬箔上,再利用溫度和壓力將粉末電極黏附在基材上。在此過程中,粉體會受到壓縮和剪切。這種乾電極製程減少了與使用溶劑相關的時間和成本,與使用漿料前驅物相比,是更具成本效益的製程 [3]。

使用最廣泛的陰極材料之一便是鋰鎳錳鈷 (NMC)。主要是因為與其他陰極材料相比,它具有高能量密度和長循環壽命 [4]。陰極材料中 NMC 的含量對電池能量密度至關重要。本說明將分析固定含量之 NMC 陰極粉末的粉體流變特性。NMC 將與不同比例的碳黑 (CB) 和聚偏二氟乙烯 (PVDF) 黏合劑混合。這些成分的作用各不相同,CB 為系統提供了導電網路,而 PVDF 則提供了黏附到基材上的物理網路。欲最佳化電極設計,就必須了解這兩種網路功能之間的相互作用。由於 PVDF 具有絕緣特性,高 PVDF 含量會導致導電網路不足,進而影響電池性能。另一方面,缺乏 PVDF 黏合劑會在製程中對電極塗層性能產生不利影響。找出 PVDF 黏合劑和碳黑與活性 NMC 陰極材料的最佳用量對電極的最終性能至關重要。

在本說明中,研究與不同量的 CB 及 PVDF 混合的粉末 NMC 樣本,以探討其對粉末流動性的影響,並深入了解粉末加工條件。利用 TA Instruments 粉體流變分析配件探索粉末的剪切和流動特性。掃描式電子顯微鏡 (SEM) 和熱重分析 (TGA) 也分別用於將粉體特性與微觀結構和 PVDF 含量聯繫起來。

實驗

經混合的陰極粉末樣本購自 SpectraPower, LLC(加州利佛摩),由 NMC811、碳黑和 PVDF 黏合劑組成。於測試中使用了三種粉末,其中 NMC:CB:PVDF 的重量比分別為 96:3:1、96:2:2 和 96:1:3。

粉體流變測試是在 TA Instruments HR-30 性能流變儀上進行,並使用粉體剪切和流動性配件。依照 ASTM D7891 標準進行剪切實驗,首先施加 9 kPa 的預剪切壓密應力,隨後以 7、6、5、4 和 3 kPa 壓密應力執行後續剪切步驟 [5]。粉體流動性實驗以 100 mm/s 轉子尖端速度下進行。利用 TRIOS™ 軟體進行分析,並以自動粉體分析軟體功能進行處理。有關粉體測試和分析的更多詳情,請參閱 TA Instruments 應用說明 RH123 和 RH126 [6] [7]。利用 TA Instruments Discovery™ TGA 5500 確認陰極粉末中 PVDF 的含量。該儀器以升溫速率 20 °C/min 的條件下,從室溫上升至 1000 °C。另外,利用賽默飛世爾科技公司的 Phenom™ XL 桌上型掃描式電子顯微鏡探究粉體的顆粒大小、形狀和表面形態。在雙面碳膠帶上製備粉末,並以 5 kV 的加速電壓成像。

結果與討論

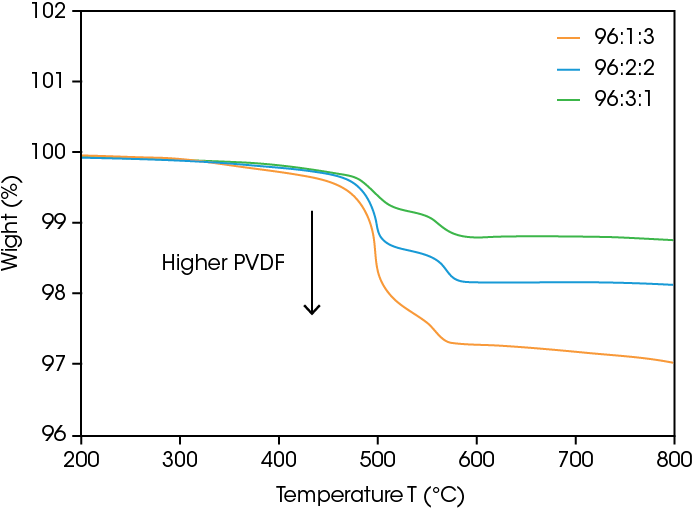

熱重分析

配方成分對電極功能和最終電池性能至關重要。TGA 結果如圖 1 所示。第一步約 490°C 時可對應 PVDF 的初始分解,而第二步可歸因於 PVDF 分解受限於聚合物-陶瓷界面上 [8]。重量變化分別為 99%、98% 和 97%,證實了 PVDF 含量為 1 至 3 wt%(重量百分比)。

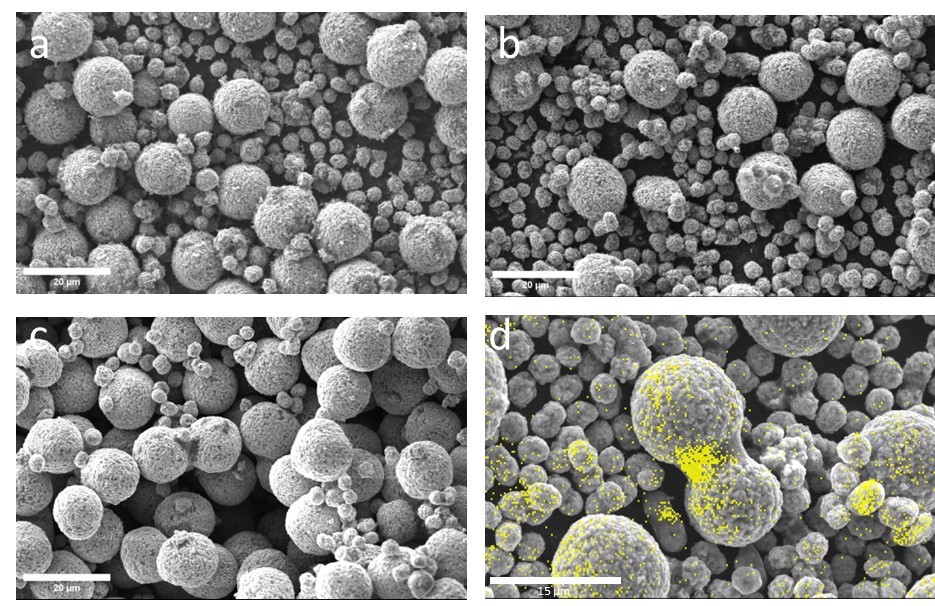

掃描式電子顯微鏡

為了將微觀結構與流變特性進行連結,我們使用了 SEM 和能量色散 X 射線光譜 (EDS)。圖 2 的 a 至 c 小圖分別顯示了 1 至 3 wt% PVDF 的 SEM 影像。當 PVDF 含量較低時,NMC 顆粒的表面比較粗糙(微米級突起)。隨著 PVDF 含量增加,表面變得更加光滑。與在低電壓下進行成像,且沒有塗層的無機顆粒相比,聚合物塗層顯得較光滑。

圖 2d 顯示 3 wt% PVDF 含量粉末的 EDS 圖。黃色標記為碳的 Kα 線。來自 NMC 顆粒之間的強碳訊號為 PVDF 的橋接作用。來自 CB 和額外 PVDF 塗層的無關碳訊號則為較小顆粒中的碳訊號。雖然 PVDF 對於黏合作用來說非常重要,但過多的顆粒塗層對 CB 的導電網路沒有任何幫助。在 NMC 的表面覆蓋 PVDF 會減少陰極上可用的活性位點,最終限制電池的性能。

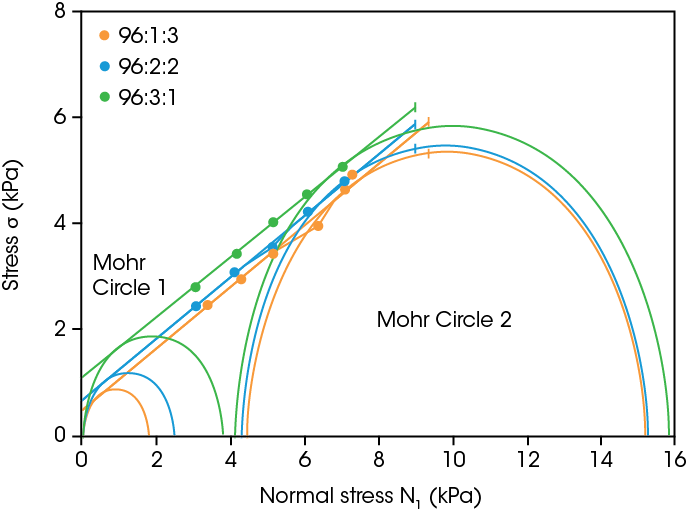

粉體剪切

粉末電極加工包括將原料送入加工設備,然後攪拌粉末,並在剪切力作用下使用粉末對電極進行乾式塗布。粉體的內聚力和流動性對電極粉末加工至關重要。粉末應具有良好的內聚力,同時具有足夠的流動性,以便有效地運輸和攪拌。三種陰極粉末的粉體剪切數據資料如圖 3 所示。

表 1 顯示了在 TRIOS 軟體中進行降伏點位置分析所得出的剪切特性。內聚力、無設限降伏強度和最大主應力隨著 PVDF 黏合劑含量的增加而降低。如文獻 [6] 所述,流動函數顯示樣本是否會成為自由流動的粉末,可以透過計算最大主應力與無設限降伏強度之比來確定。根據 Jenike 流動性分類系統,所有三種粉末都處於易流動狀態,對應到的流動函數介於 4 到 10 之間 [9]。圖 2 中的 SEM 影像有助於解釋這一點,因為較高的 PVDF 含量可以包覆顆粒,使其表面更加光滑。而這種光滑表面減少了剪切實驗中顆粒間的摩擦,且隨著聚合物含量越高,將具有較高的流動能力和較低的內聚力。

表 1. 三種陰極粉末的降伏點位置分析摘要

| NMC/CB/PVDF | 內聚力 (kPa) | 無設限降伏強度 (kPa) | 最大主應力 (kPa) | 流動函數 |

|---|---|---|---|---|

| 96/3/1 | 1.11 | 3.81 | 15.84 | 4.16 |

| 96/2/2 | 0.7 | 2.44 | 15.27 | 6.25 |

| 96/1/3 | 0.52 | 1.8 | 15.19 | 8.45 |

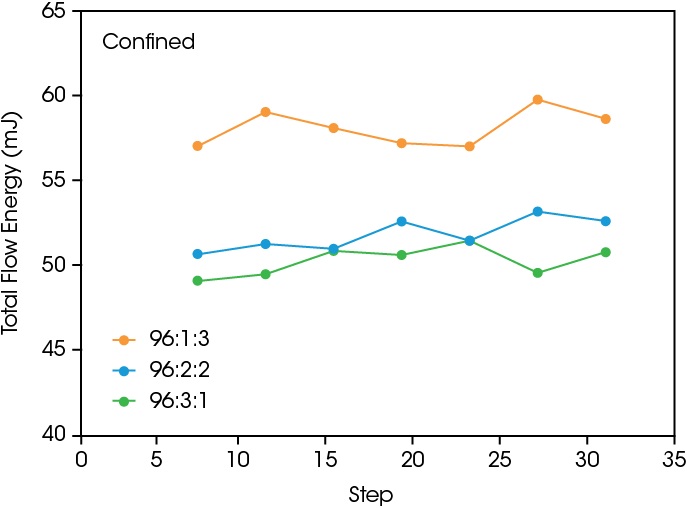

粉體流動性

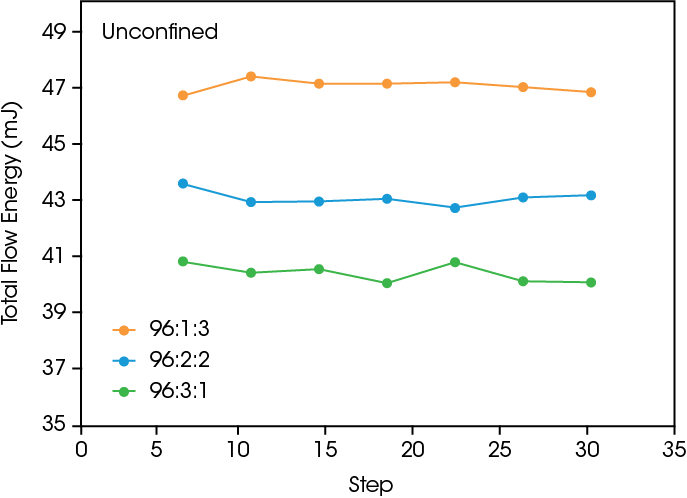

透過粉體流動測試,可深入了解加工過程中粉末的流動性和有效材料輸送。圖 3 顯示了設限和無設限條件下的總流動能量。葉輪轉子向下移動時會出現設限條件,當轉子向上移動時則出現無設限條件。在這兩種情況下,PVDF 含量較高的樣本具有較高的總流動能量,表示添加 PVDF 後,轉子需要做更多的功才能在樣本中上下移動。

如 SEM 影像和剪切結果所示,PVDF 的結合效應使表面更加光滑,從而減少了顆粒間的摩擦,但也會因顆粒間的結合而導致粉末聚集。聚集會導致需要更多的能量投入才能達到足夠的流動。在設限測量中,因攪拌增加,導致更多的結合和更大的聚集體形成,使得循環中的總流動能量略有增加。在設限流動步驟期間向下移動時,較大聚集體的存在,使得轉子需要做更多的功來壓縮粉末。在無設限測量中,當 PVDF 含量較高時,顆粒結合確實會導致流動能量整體增加,但由於顆粒在實驗過程中沒有受到壓縮,因此循環過程中的總流動能量相對穩定。

結論

隨著對節省 LIB 製程成本的需求日益增長,越來越多人探索該如何使用粉末塗層技術來製造電極。了解粉體的整體特性對於配方最佳化以及攪拌和塗層製程的設計十分必要。在本研究中,分析了 NMC 陰極粉末,以便深入了解如何使電極配方和加工條件達到最佳化。Discovery TGA 可對配方中黏合劑的含量進行品質檢查,並測定樣本中黏合劑的含量。使用 TA Instruments 粉體配件分析了剪切和流動特性,結果顯示流動性和流動能量會因 PVDF 黏合劑含量增加而受到影響。SEM 的影像顯示,較高的 PVDF 含量可在顆粒表面形成塗層,並作為陰極顆粒的物理黏合劑,起到減少顆粒間摩擦和增加流動性的作用。因此,粉體剪切分析顯示,PVDF 含量越高,顆粒流動能力越強,內聚力越低。在採用表面光滑杯體和葉輪轉子等粉體流動設定進行測試時,顆粒的結合效應會造成更高的整體流動能量。這些結果可用於最佳化配方和粉末攪拌過程,確保均勻的陰極粉末,從而獲得重複且一致的電化學特性。

參考資料

- Y.Lu, C.-Z.Zhao, H. Yuan, J.-K.Hu, J.-Q.Huang and Q. Zhang, “Dry electrode technology, the rising star in solid-state battery

industrialization,” Matter, vol. V, no. 3, pp. 876-898, 2022. - A.Gyulai, W. Bauer and H. Ehrenberg, “Dry Electrode Manufacturing in a Calender: The Role of Powder Premixing for Electrode Quality and Electrochemical Performance,” ACS Appl.Energy Mater., vol. VI, no. 10, p. 5122–5134, 2023.

- M.Ryu, Y.-K.Hong, S.-Y.Lee and J. H. Park, “Ultrahigh loading dry-process for solvent-free lithium-ion battery electrode fabrication,” Nature Communications, vol. 14, p. 1316, 2023.

- A.K. Stephan, “A Pathway to Understand NMC Cathodes,” Joule, vol. IV, no. 8, pp. 1632-1633, 2020.

- ASTM International, “ASTM D7891-5 Standard Test Method for Shear Testing of Powders Using the Freeman Technology FT4 Powder Rheometer Shear Cell,” 2016, 2016.

- J.Vail, S. Cotts and T. Chen, “Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients,” TA Instruments, vol. RH123.

- K.Dennis and S. Cotts, “RH125: Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries,” TA Instruments, New Castle, DE.

- S.Dwivedi, M. Badole, K. Gangwar and S. Kumar, “Relaxation processes and conduction behaviour in PVDF-TrFE and KNNbased composites,” Polymer, vol. 232, p. 124164, 2021.

- W.Chen and A. W. Roberts, “A modified flowability classification model for moist and cohesive bulk solids,” Powder Technology,

vol. 325, pp. 639-650, 2018.

致謝

本論文由 TA Instruments 的 Mark Staub 博士和 Hang Lau 博士撰寫。

TA Instruments、TRIOS 與 Discovery 為 Waters Technologies Corporation 的商標。PHENOM 是賽默飛世爾科技公司的商標。

Click here to download the printable version of this application note.