DynTHERM TGA 是採用專利*磁懸浮天平的進階測重儀器,能夠測量材料在室溫至 1550°C 的溫度下由於存在各種氣體、蒸氣或蒸汽造成的高壓而出現的重量變化。彈性選擇的氣體和蒸氣配量和混合裝置能夠準確控制反應大氣的組成和壓力。Rubotherm 系列 DynTHERM TGA 運用 20 多年來的經驗設計和打造而成,並獲得數百家客戶的肯定,能夠提供所有高壓測重分析儀的最大可用溫度和壓力範圍,樹立應用相關分析的業界標準。

* 德國專利編號 10 2009 009 204.8

功能和效益:

- 非接觸式試樣稱重能夠進行試樣巢室與天平之間的密閉分隔,因此可消除天平由於試樣巢室內部的反應氣體、壓力或溫度而損壞的風險

- 金屬密封的試樣反應器巢室能夠在高溫下以及從真空到高壓中對於腐蝕性、爆炸性或有毒反應氣體進行測量

- 獨家的自動試樣解耦合能夠在實驗時對天平進行去皿重,為十分精確的測量提供絕佳的長時間基線穩定性,完全不需要進行同類裝置所需的手動天平校準

- 灌入反應氣體的整個試樣巢室可加熱,避免反應氣體蒸氣 (例如蒸汽、CO2、氨等等) 在高壓或高溼度下發生冷凝

- 精密的氣體和蒸氣配量、混合和壓力控制系統可實現準確的反應大氣控制,採用的整合式氣體採樣可對溶解氣體進行分析

- 大動態稱重範圍和試樣體積能夠測量代表性、大型和/或重型試樣

下表摘要列出 Rubotherm 系列 DynTHERM TGA 機型配備的 8 種不同磁懸浮天平的重要規格。

所有機型均可在真空下進行操作。氣體配量系統的標準配備是 2 條氣體線路,每條線路都有單獨的 MFC。可選購更多氣體線路新增到配量系統。

DynTHERM TGA 機型 的特別可選功能可強制反應大氣流通而穿過試樣固定台。這對於觸媒研究確實是相當實用的選項,因為可以在 DynTHERM 中實現觸媒試樣的實際運作條件。

| Model |

Max. Sample Temperature | Maximum Pressure | Weighing Resolution | Weighing Range / Sample Mass | Reaction Atmosphere |

|---|---|---|---|---|---|

| 1100-1 , LP-G | 1100°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases |

| 1700-1 , LP-G | 1700°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases |

| 1100-50 , HP-G 1100-50 , HP-G+V |

1100°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

| 1500-50 , HP-G 1500-50 , HP-G+V |

1500°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

*Maximum pressure is temperature dependent

請洽詢當地 TA 技術銷售代表深入瞭解 Rubotherm 系列 DynTHERM TGA 儀器。

磁懸浮天平

獨家磁懸浮天平技術

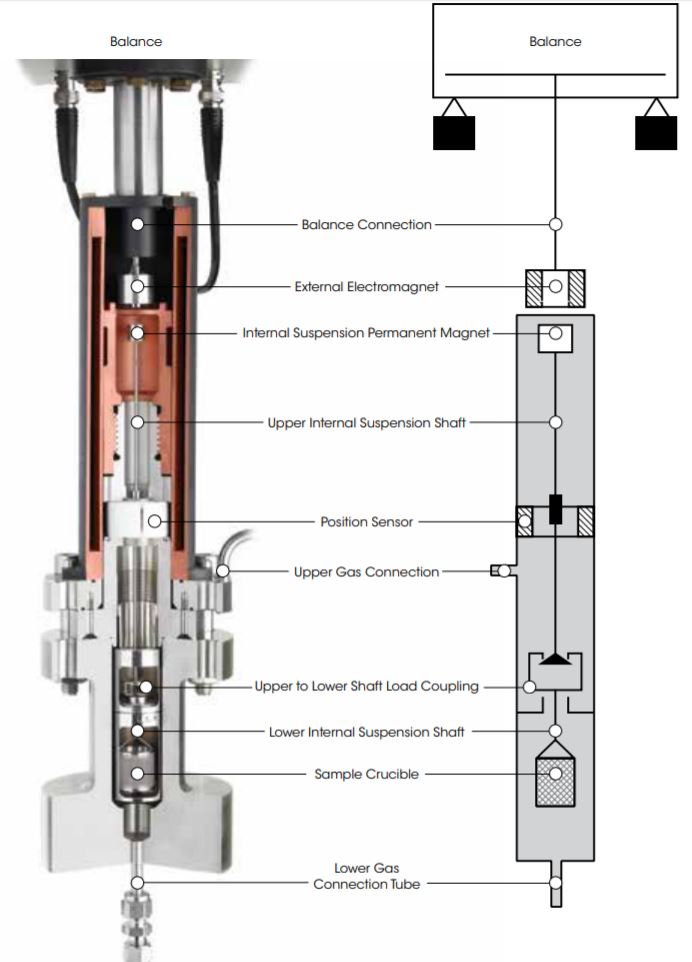

每台 Rubotherm 系列儀器的核心是專利磁懸浮天平 (MSB),這能夠使用外部微量天平在密閉反應器巢室中對試樣進行稱重。這是藉由磁懸浮聯軸器傳輸重力穿透試樣巢室的壁體實現的。

在此設計中,永久懸浮磁鐵附加於上方內部懸浮軸的頂端。下方內部懸浮軸連接於裝載試樣材料的坩堝。上方和下方懸浮軸之間採用負載聯軸器機制。試樣巢室內有密閉的上方和下方軸和試樣坩堝。

外部電磁鐵經過控制可吸引內部永久磁鐵。這會升起內部懸浮磁鐵並接合負載聯軸器,因此升起試樣坩堝。電磁鐵控制會持續施加吸力,直至系統達到固定測量點高度為止。

巢室中的試樣重量是由連接電磁鐵的外部微量天平所決定,天平可達到相當高的解析度和準確度。

自動試樣解耦合功能 (ASD)

自動試樣解耦合功能 (ASD)

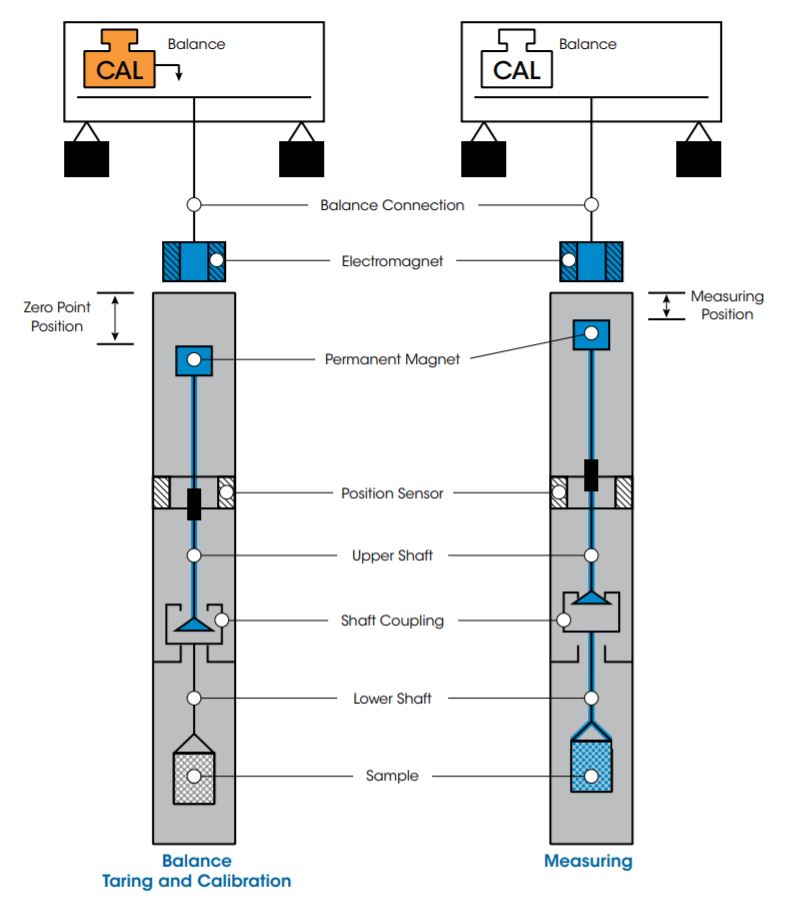

任何測重實驗開始時,天平會自動去皿重並校準,藉以建立稱重的「零點」。這個零點是所有後續測量所用的值。不過,由於實驗時間長達數小時至數週,因此長時間準確測量微小重量變化的能力會由於零點的漂移而削弱。漂移一般是由於外部因素所致,例如實驗室溫度和氣壓或溼度的變化。

改善訊號準確度的做法一直以來都是進行空坩堝基線測量,然後以試樣測量結果扣除空坩堝基線測量結果。這個方法並不理想,因為實驗時間會加倍,而且本身有瑕疵,因為每次的實驗結果不盡相同。只有 TA 採用專利 MSB 技術的 DynTHERM TGA 提供的獨家自動試樣解耦合 (ASD) 功能能夠進行即時漂移修正,將重量準確度提升到前有所有的程度,對於長時間測量的效果特別良好。

ASD 的運作方式:

如上圖所示,MSB 設計包含軸負載聯軸器。電磁鐵通電時,會吸引連接於上方軸的永久磁鐵。上方軸會向上升起,並接合聯軸器,然後將坩堝升起至測量點進行稱重。在實驗過程的任何時間點,永久懸浮磁鐵都可以向下移動,從試樣坩堝脫離。向下移動時,軸負載聯軸器會停留在支撐體上。懸浮磁鐵將維持自由浮動狀態,僅將其重量傳輸到天平。移動到與卸載的天平相對應的這個新零點位置後,即使在試樣巢室的程序條件 (壓力、溫度) 下,也可在測量時去皿重和校準。只有 TA Instruments 的商用測重分析儀才能在測量時進行這種獨特的天平自動軟體控制校準。

強制氣體流通穿過蓬鬆材料台

強制氣體流通穿過蓬鬆材料台

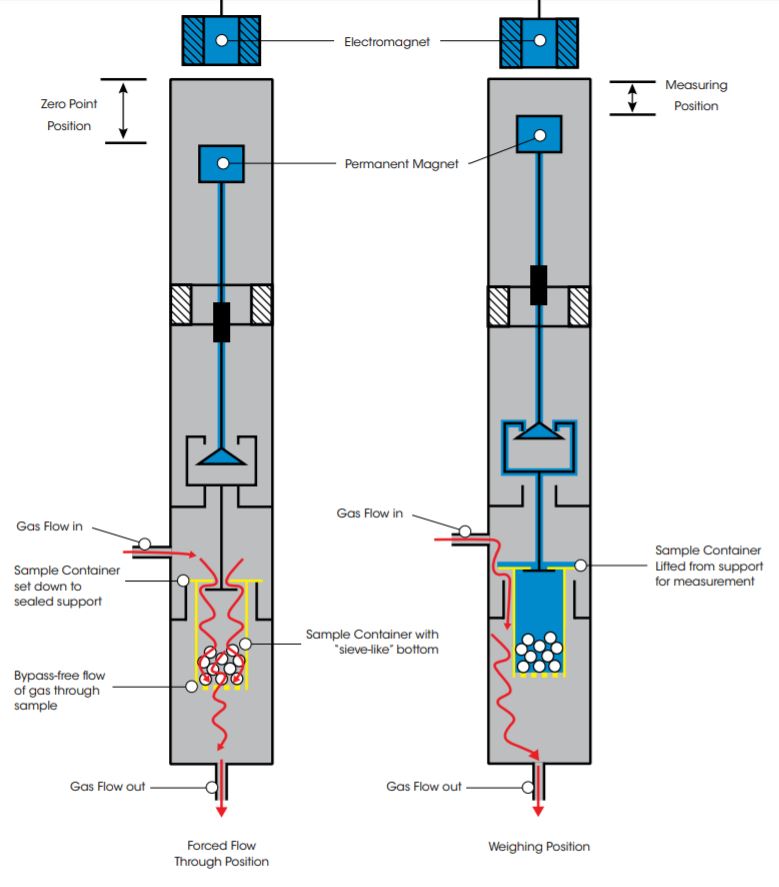

對於需要強制反應氣體流通穿過試樣材料台的應用,DynTHERM TGA 提供獨特的氣體流通選項。上圖呈現了這項功能,這項功能可模擬材料在蓬鬆性反應器中的實際程序條件。

對於強制氣體流通測量,試樣會放在有「篩狀」底部和法蘭蓋而且中央有開口的容器中。天平在零點位置,試樣容器的法蘭停在旁通簡支座的頂端。試樣容器會從天平脫離,反應氣體會從容器的頂端開口強制流入容器,並流過試樣,最後從「篩狀」底部流出。

MSB 升起並進入測量位置,試樣容器因此從支座上升起時,將按照指定的時間間隔進行試樣稱重。稱重完成後,試樣容器將返回停留位置,以便再次開始程序。

環境反應器

環境反應器

DynTHERM TGA 儀器配備低壓或高壓試樣巢室,其中的電加熱器能夠在所有壓力和氣流條件下進行準確的溫度控制。

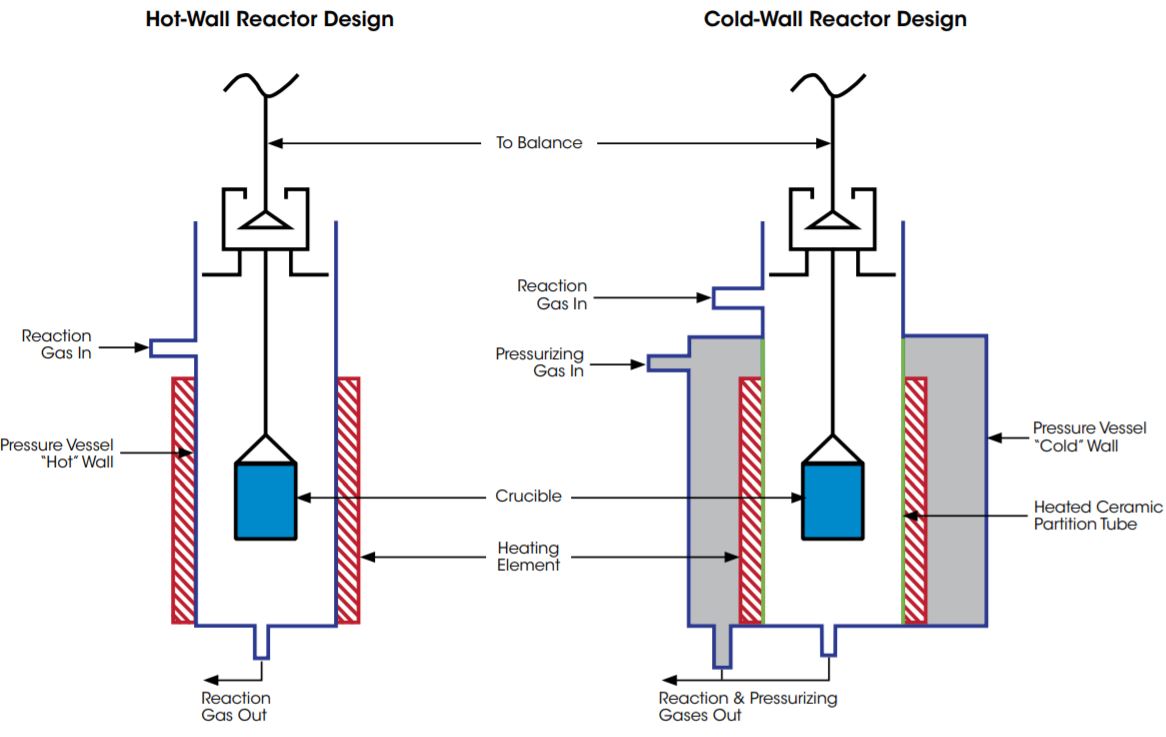

冷壁反應器設計

將電加熱器安裝於壓力容器 (冷壁反應器安裝) 內能夠在高溫區使用抗蝕陶瓷材料。可在高達 1500°C 的溫度範圍*和高達 50 bar 的壓力*下使用高蝕性反應大氣時應用冷壁加熱器。

熱壁反應器設計

熱壁反應器是耐高溫抗蝕陶瓷或特殊合金製成的試樣巢室。反應器中的試樣溫度是由透過壁面將試樣加熱的外部電加熱器所控制。熱壁反應器提供極大的溫度恆定區,可用於在高達 1700°C.

溫度控制

試樣溫度是透過反應氣體內的試樣緊鄰的熱電偶所測量。爐膛溫度和反應器其他部份的溫度則是透過其他熱電偶所測量。快速的 PID 溫度控制器能夠準確控制試樣在所有運作條件下的溫度。

* 規格因機型而異

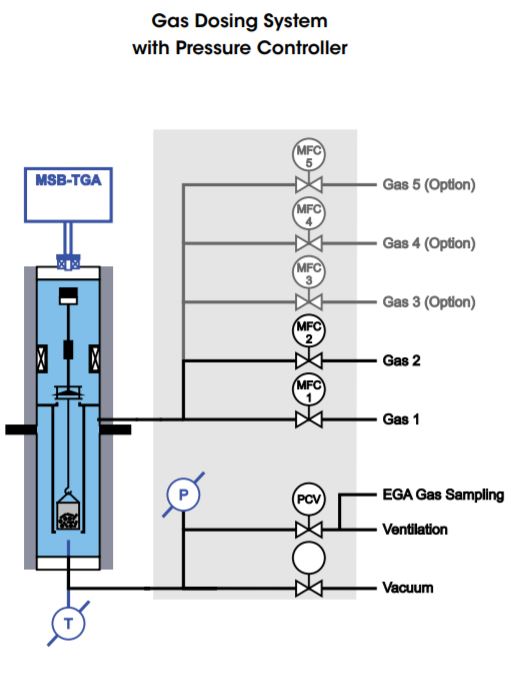

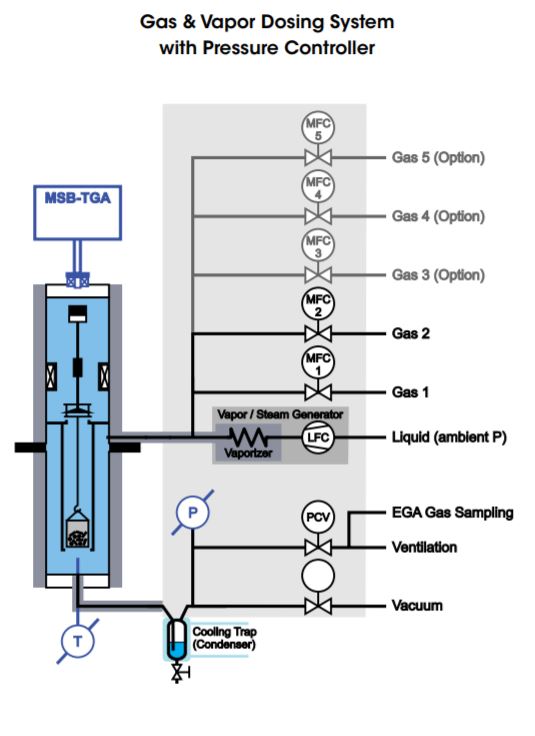

氣體和蒸氣配量系統

氣體和蒸氣配量、混合和壓力控制系統

TGA 測量的準確度取決於壓力的準確控制和反應大氣的組成。DynTHERM TGA 提供精密的氣體和蒸氣配量和混合系統,其中的壓力控制器可確保最高的資料品質,同時展現適合最多種應用的彈性。這些系統對於 TGA 的試樣反應器巢室提供持續的純淨反應氣體、氣體混合,或氣體和蒸氣混合,而且氣體的組成均受到控制。出口氣流的動態反壓控制器能夠以最高穩定性和準確度維持壓力。

每套配量系統均包含 2 組質量氣流控制器 (MFC 1、MFC 2,用於配量純淨氣體或混合氣體混合,並按劑量送入 TGA 反應器)、準確的壓力感測器 (P)、PID 控制器、反應器出口氣流的壓力控制閥 (PCV),以及用於溶解氣體分析 (EGA) 的氣體採樣連接。配備質量氣流控制器的其他氣體線路均為選配。

氣體和蒸氣 (蒸汽) 配量系統可選配蒸氣/蒸汽產生器,其中包含液體壓縮和氣流控制泵浦 (LFC),能夠按劑量將流量受控制的液體送入產生蒸汽的汽化器。蒸汽接著會與來自 MFC 的氣體氣流混合,並透過加熱的傳輸線流入 TGA 反應器。

熱解和氣化

熱解和氣化

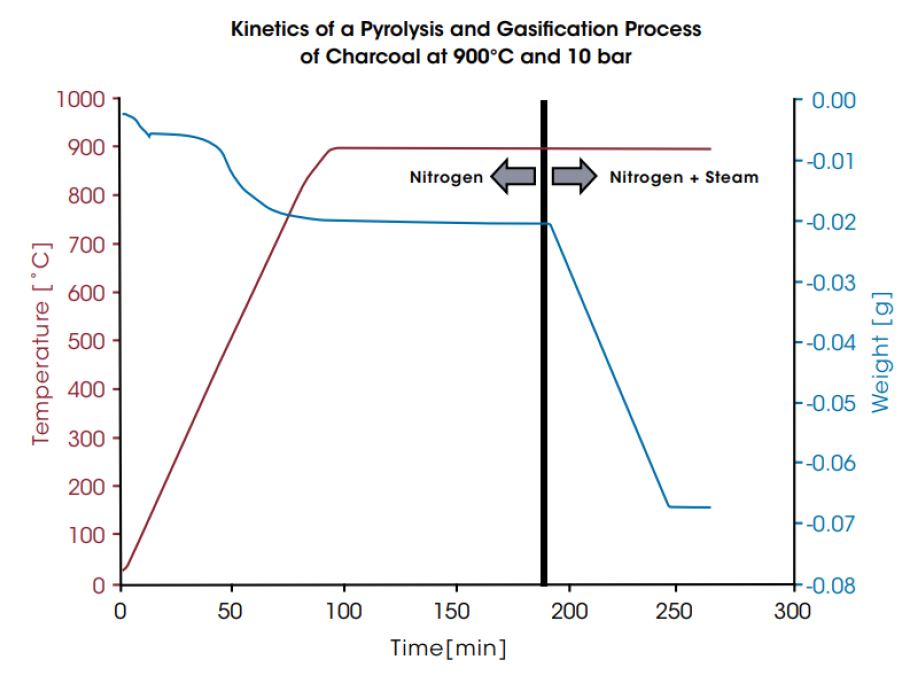

煤、生質、廢棄物和其他有機材料需要氣化,才能發電或做為替代原料。設定氣體和蒸汽配量的 DynTHERM 高壓 TGA 儀器可在應用相關條件下測量此類程序。氣化程序的第一個步驟是原料的熱解,也就是以惰氣 (例如,N2 或 Ar) 將有機材料加熱,在揮發成份 (水、烴、焦油) 蒸發後,便會形成炭。在第二個反應步驟中將這個含碳的炭氣化需要氣化因子,一般是蒸汽。過熱蒸汽和碳會由於下列主要反應而產生氣體:

H2O + C → CO + H2

同時,轉化和副反應會產生其他氣體:

mC + nH → CmHn | CO + H2O → H2 + CO2 | CO + 3H2 → CH4 + H2O

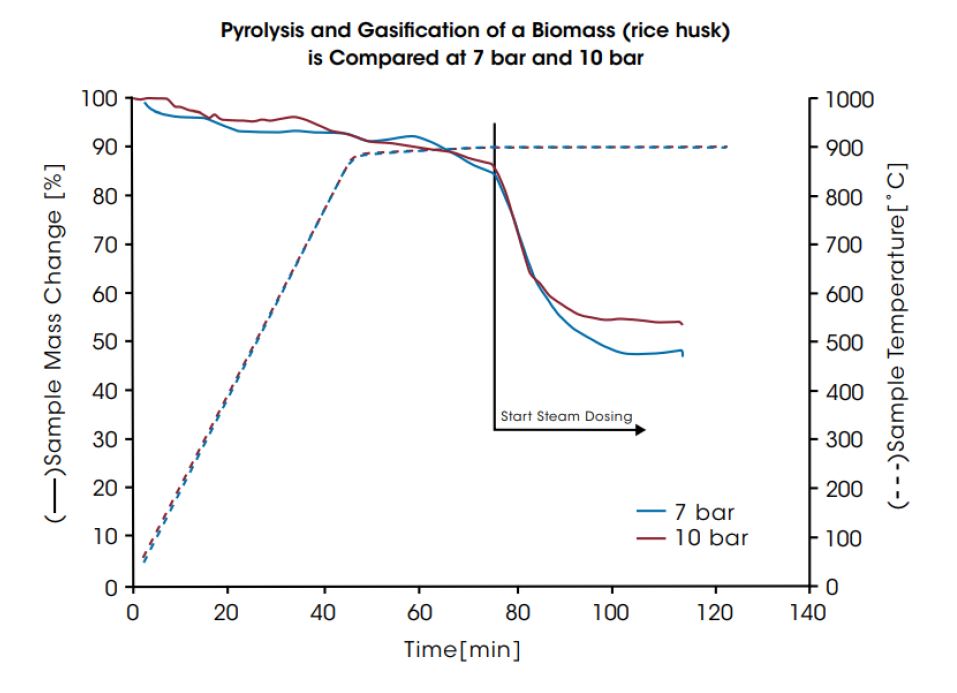

由於程序反應動力取決於反應條件和原料,因此產生的氣體的組成和壓力也有所不同。DynTHERM TGA 儀器能夠對於特定原料進行運作條件的最佳化。此外,這些儀器可配備用於溶解氣體分析的質譜儀。下圖顯示木炭在 900°C 和 10 bar 下的熱解動力和氣化程序。上圖比較生質 (稻殼) 在 7 bar 和 10 bar 下的熱解和氣化。在兩個實驗中,以惰氣將試樣加熱開始熱解。熱解後,氣化會在注入蒸汽時開始,並導致試樣材料的主要質量變化。

觸媒焦化

觸媒焦化

焦化造成的觸媒停止作用是煉油和石化工業無法避免的技術和經濟問題。含烴的進料氣體由於觸媒而產生反應時,會發生焦化,而且觸媒的表面會累積固體積碳。這些積碳很快就會累積到中斷程序的程度。例如,它們會造成壓力下降問題或阻斷催化部位。避免或延遲觸媒停止作用的方法包括修改觸媒表面組成,以及/或者改變反應環境 (壓力、溫度和進料氣體組成)。停止作用後,可研究燒盡餘碳的替代再生。

觸媒衰變和/或再生的程序最佳化是工程問題,需要觸媒停止作用動力的知識。DynTHERM TGA 儀器可用來研究實際煉油廠運作條件下的觸媒重量和焦化情況。

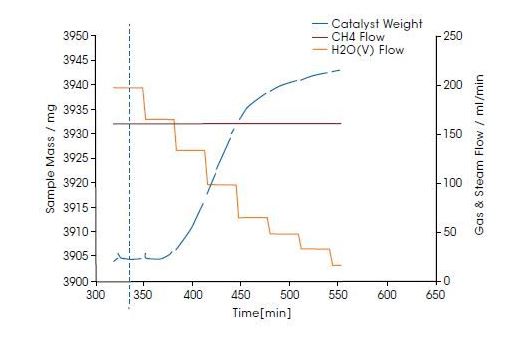

下圖顯示的範例為催化材料在 CH4 的反應大氣和蒸汽中達到 20 bar 和 650°C 時累積的焦炭。蒸汽部份壓力會逐步降低,導致由於焦炭形成而發生的觸媒材料質量增加。從圖中的藍色曲線計算而得的最大特定焦炭沉積率是 0.32 mg g-1 s-1 (每秒每公克觸媒的毫克數)。

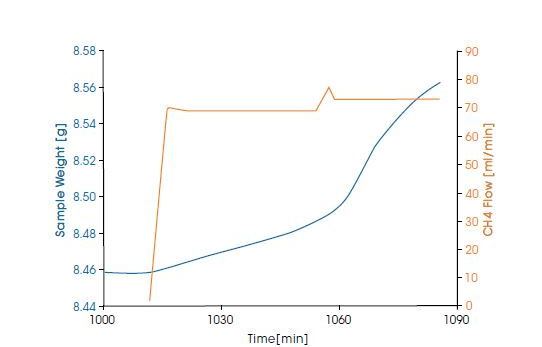

在下圖中,商用觸媒在達到 700°C 和 20 bar 時開始焦化的情況是在流速 70 ml/min 的蒸汽/CH4 混合氣體中測得。CH4 流速增加到 73 ml/min,而且蒸汽流速保持不變時,觀察到焦化速率增加。

腐蝕和氧化

腐蝕和氧化

更好的材料抗蝕性能夠改善許多技術程序的效率。例如,氣體或蒸汽渦輪機和噴氣發動機的效率直接與最大運作溫度下的抗蝕性有關。

DynTHERM TGA 儀器提供的抗蝕性反應器能夠測量高溫下在腐蝕大氣中的材料。對於許多材料而言,儀器能夠容納大型試樣 (就質量和體積而言),因此,腐蝕造成的最終質量變化通常相當小,這是非常有利的。此外,高溫腐蝕通常是緩慢的過程。專利 MSB 在測量時去皿重和校準天平的能力有助於進行最非常準確的長時間腐蝕研究。

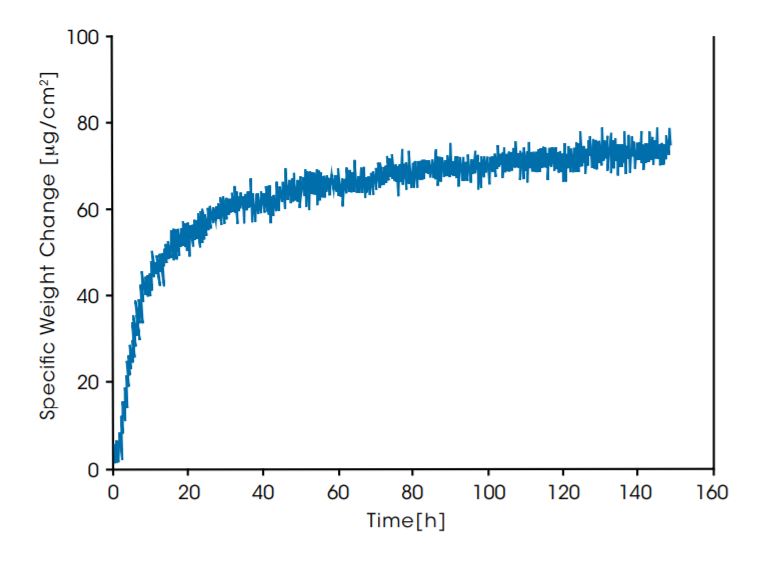

下圖顯示對金剛石塗覆鈦試樣質量增加的長時間研究。重量增加是由於試樣在純氧中達到 600 °C 時氧化所導致。此處 6 天內的質量變化約為 140 μg。

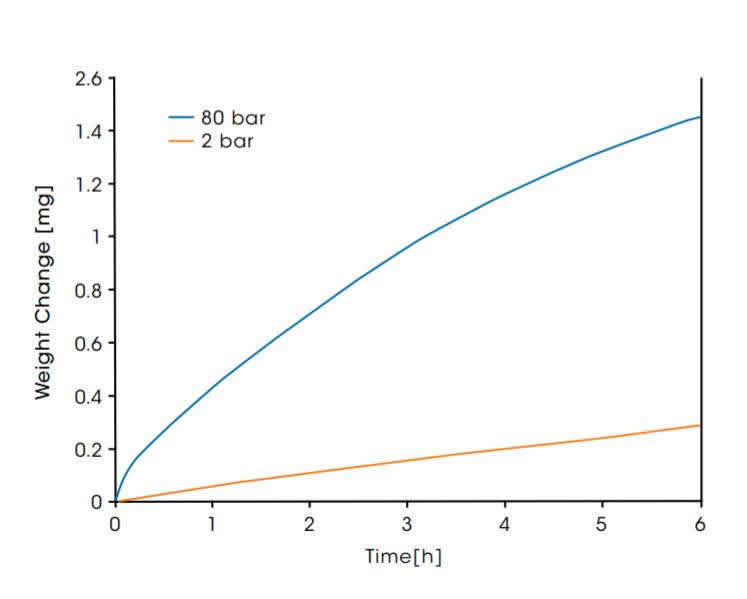

下圖中顯示的是高效能 Inconel®* 合金 C-276 在空氣中達到 1000°C 時在 2 和 80 bar 的兩種不同壓力下出現的重量增加。合金試樣的起始質量為 89 mg,表面積為 0.47 cm2。觀察到的重量增加是合金表面氧化的結果。高壓下的腐蝕速率快 5 倍。高壓下的重量變化似乎趨於飽和,呈現穩定氧化層的形成。6 小時後的表面積特定氧化重量在 2 bar 下增加 610 μg/cm2,在 80 bar 下增加 3080 μg/cm2。

化學循環

化學循環

幾乎純氧而不是空氣中的化石燃料燃燒有助於簡化電廠應用的二氧化碳捕集。化學循環系統提供程序所需的氧氣,消除與燃燒前氧氣產生相關的大量資本和營運成本。化學循環燃燒 (CLC) 被認為是具有潛力的轉化技術,可以滿足使用化石燃料發電時的計畫成本和減少 CO2 的性能目標。

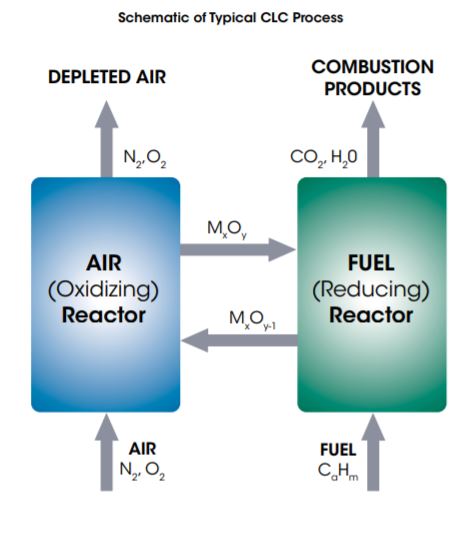

在 CLC 系統中,氧氣是透過氧氣載體材料的氧化-還原循環引入。氧氣載體通常是固體金屬化合物。在典型的 CLC 過程中,燃燒分為單獨的還原和氧化反應器,如下圖所示。金屬氧化物為燃燒提供氧氣,並在燃料反應器中被燃料減少,燃料反應器在升高的溫度下運作。

這種反應可以是放熱或吸熱,端視燃料和氧氣載體而定。來自燃料反應器的燃燒產物是高度濃縮的 CO2 和 H2O 流,經過淨化、壓縮和貯存即可供日後使用。縮小的氧氣載體接著輸送到在高溫下運作的空氣反應器,在此再生為氧化狀態。空氣反應器會產生熱廢氣流,用於產生蒸汽驅動發電渦輪機。氧氣載體然後返回燃料反應器,重新開始還原氧化循環。

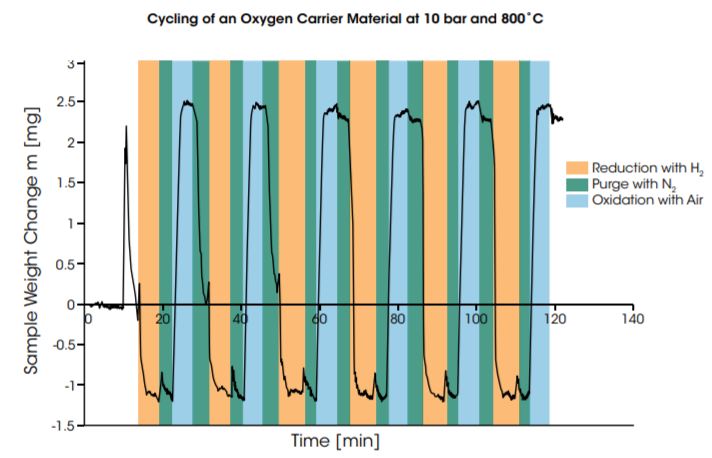

目前的 CLC 研發重點是開發具有足夠氧氣容量和耐用性的氧氣載體材料,以適應嚴苛的 CLC 環境。DynTHERM TGA 儀器可在實際運作條件下測量氧氣載體材料的重量,包括在高溫和高壓下透過氧化和還原循環多次循環材料,同時交替使用氧化和還原 (可燃) 氣體和/或蒸汽。

下圖顯示氧氣載體材料在 10 bar 和 800℃ 溫度下循環的結果。材料在加濕的 H2 中縮小並在乾空氣中氧化。在氧化還原循環中記錄的重量變化相當穩定,約為起始試樣重量的 9%。

DynTHERM TGA 相冊