Schlüsselwörter: thermomechanische Analyse, CTE, dielektrische Materialien, Leiterplatten (printed circuit boards, PWB)

TA356-DE

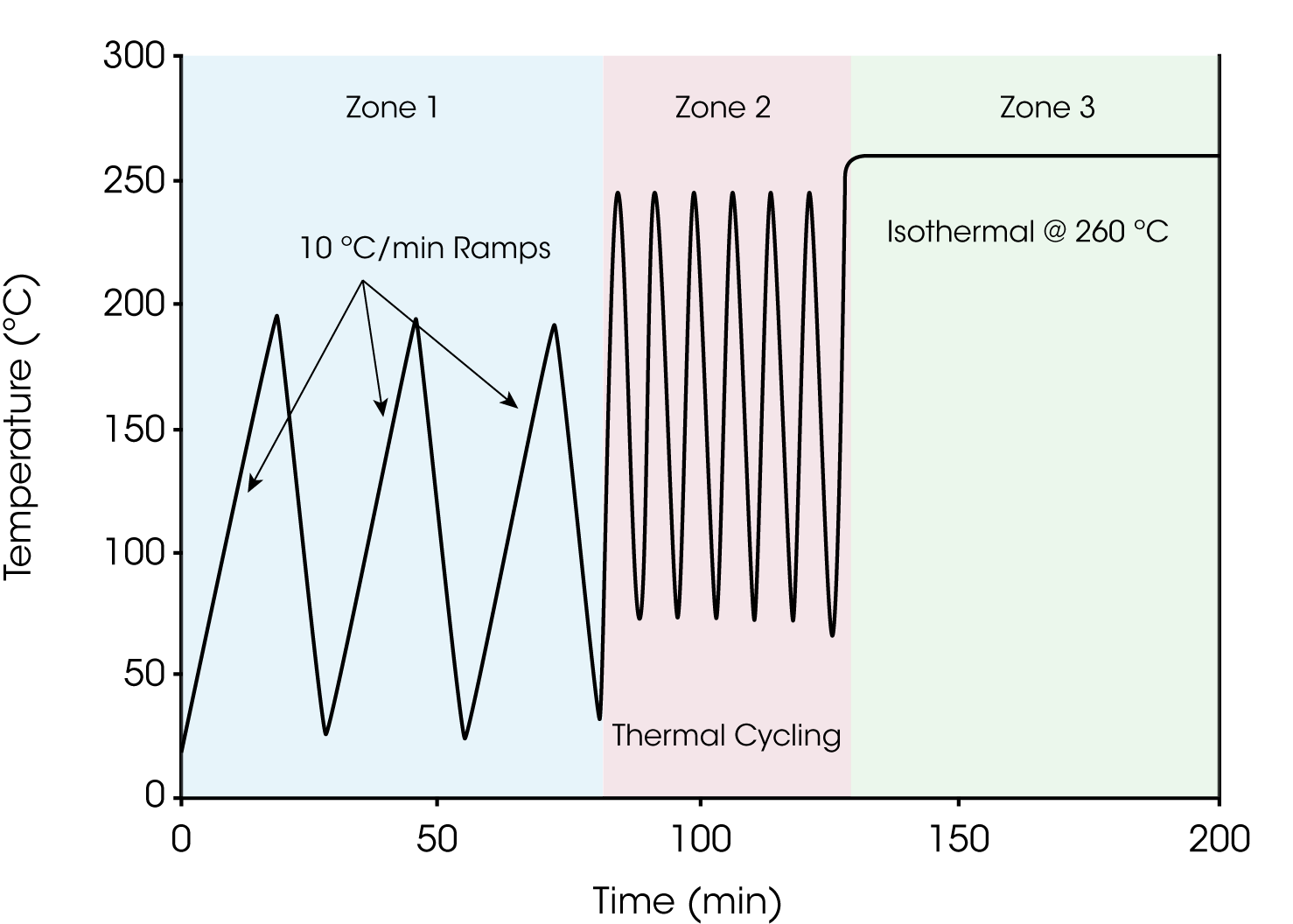

Es wurde ein Prüfprotokoll für die thermomechanische Analyse (TMA) entwickelt, das praktische Daten für den Vergleich verschiedener dielektrischer Materialien und ihrer Auswirkungen auf die Leistung auf der Grundlage von Industrie-Standardtests liefert. Diese Methode ist eine Kombination von standardisierten thermischen Protokollen, die PWB Inc. entwickelt hat, um Tg, den Wärmeausdehnungskoeffizienten, thermische Belastungszyklen und die Zeit bis zur Delaminierung nach einer Montage- und Nachbearbeitungssimulation zu bestimmen. Dies wird durch die Verwendung verschiedener thermischer Zyklen, Anlaufgeschwindigkeiten und Haltezeiten erreicht. Das Protokoll besteht aus drei verschiedenen Teilen oder Zonen. In Zone 1 emuliert der Test das thermische Profil der IPC TM650 – 2.4.24.5 (Glasübergangstemperatur und thermische Ausdehnung von Materialien, die in High Density Interconnection [HDI] und Microvias verwendet werden). Zone 2 simuliert die thermische Auslenkung, die bei der bleifreien Montage und Nacharbeit auftritt. Zone 3 ähnelt dem in IPC 2.4.24.1 Time to Delamination (Methode der thermomechanischen Analyse [Zeit bis zur Delamination]) festgelegten T260-Protokoll, wobei eine schnellere Anlaufgeschwindigkeit von 100 °C/min verwendet wird. Die drei Zonen sind in Abbildung 1 dargestellt.

Probenvorbereitung: Obwohl sowohl ein plattiertes als auch ein nicht plattiertes Dielektrikum der Stufe „c“ verwendet werden kann, wird diese Prüfung in der Regel an Proben von gefertigten Leiterplatten (printed wire boards, PWB) durchgeführt, bei denen sich die Kupfer-Erdungsebenen über die gesamte Probe erstrecken. Die Probe wird auf etwa 6 mm x 6 mm zugeschnitten. Die Probe wird so vorbereitet, dass die Integrität des dielektrischen Materials erhalten bleibt. Die Probe wird auf dem Tisch platziert und so ausgerichtet, dass die Ausdehnung der Platte in der z-Achse (außerhalb der Ebene mit den internen Glasfasern) gemessen wird.

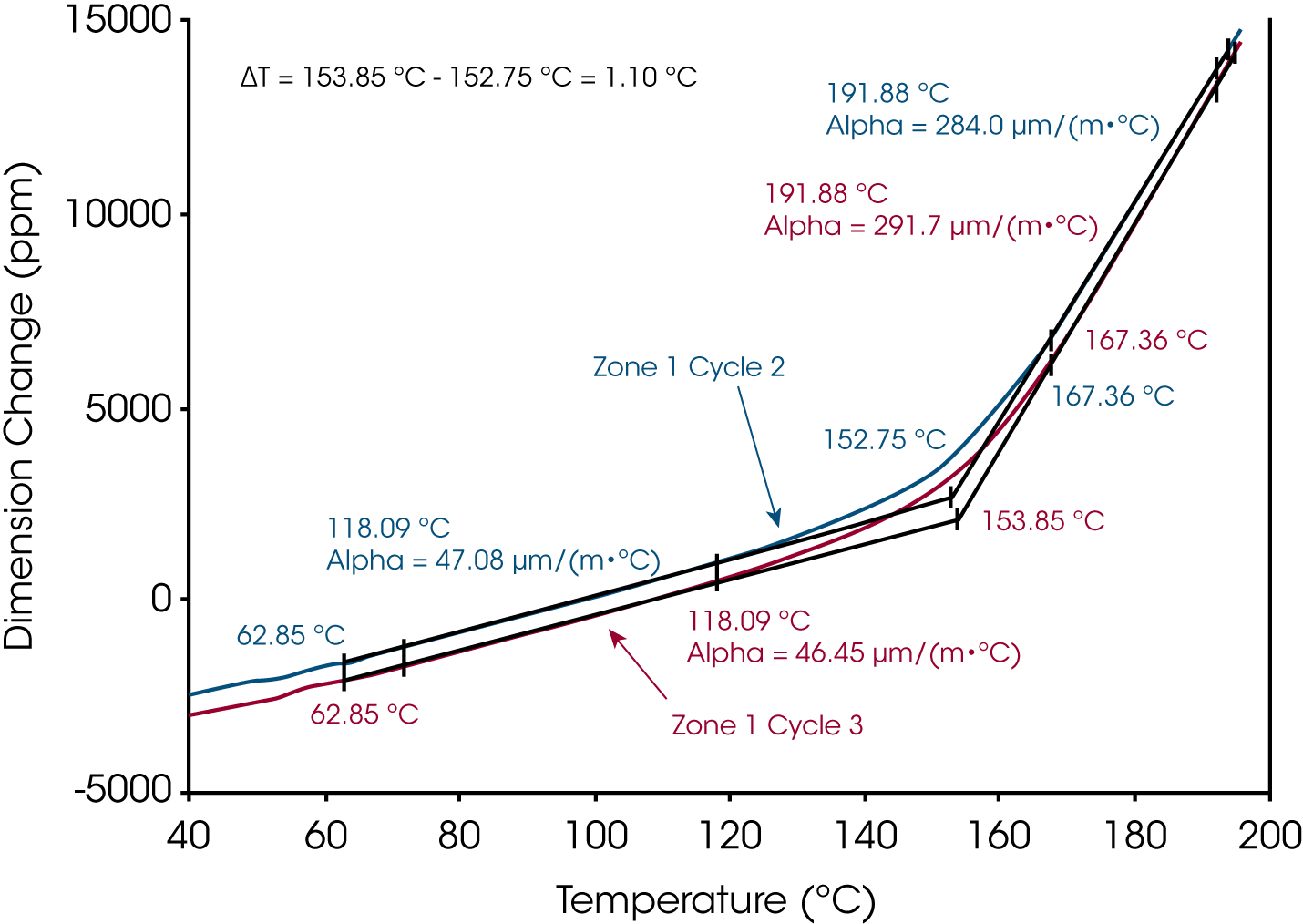

Zone 1: Dieser erste Abschnitt hat mehrere Funktionen. Die Hauptziele sind die Entlastung der Probe und die Beseitigung der thermischen Vorgeschichte vor dem ersten Glasübergang (Tg) und der Messung des Wärmeausdehnungskoeffizienten. Die Probe wird dreimal mit einer Aufheizrate von 10 °C/min und einer Abkühlrate von 20 °C/min von Raumtemperatur auf 200 °C gebracht. Es wird eine Oberflächensonde mit einem Druck von 0,05 N verwendet. Die Form der Wärmeausdehnung über die Zeit wird für Zyklus 1 notiert. Wärmeausdehnungskoeffizient und Tg werden für den 2. und 3. Zyklus gemessen. In Daten zur thermomechanischen Analyse wird die Tg als Änderung der Steigung der Dimensionsänderung erkannt. Die extrapolierte Anfangstemperatur dieser Veränderung wird als Tg gemessen. Der Wärmeausdehnungskoeffizient wird jeweils als Steigung der Daten vor und nach der Tg gemessen. Delta Tg wird als Veränderung der Tg zwischen den Zyklen 2 und 3 bestimmt. Repräsentative Daten aus dieser Zone sind in Abbildung 2 enthalten.

Der Wärmeausdehnungskoeffizient der Probe spiegelt die Belastung wider, der die Platte in der Endanwendungsumgebung ausgesetzt ist. Der Wärmeausdehnungskoeffizient ist eine Kombination aus den verschiedenen Komponenten wie Kupfer, Glas und Epoxid. Bei einer höheren Anzahl von Kupferschichten ist mit einer Verringerung des Wärmeausdehnungskoeffizienten zu rechnen. Bei Konstruktionen mit hohem Harzanteil wird der Wärmeausdehnungskoeffizient erhöht. Das Tg des Materials ist unabhängig von der Konstruktion der Leiterplatte. Ein negatives Delta Tg kann ein Zeichen dafür sein, dass sich das Material während der Temperaturzyklen zersetzt. Ein Delta Tg, das positiv ist, kann darauf hindeuten, dass das Material während der thermischen Zyklen aushärtet. Ein Delta Tg von mehr als ± 5 °C wird als signifikant angesehen.

Zone 2: Diese Zone fungiert als „mechanische“ Bewertung, da die Materialien auf herkömmliche oder bleifreie Montage-/

Nacharbeitstemperaturen belastet werden. Es ist zu erwarten, dass Coupons, die eine schlechte physikalische Haftung zwischen den Schichten des Dielektrikums oder zwischen Dielektrikum und Kupfer aufweisen, während dieses Teils der Prüfung versagen. Die Ausgasung aufgrund von flüchtigen Bestandteilen oder eingeschlossenem Wasser sollte am Ende dieser Zone abgeschlossen sein. Sechs thermische Zyklen bilden die nichtlinearen Anlaufgeschwindigkeiten nach, die bei der Montage auf die erhöhte Temperatur von 260 °C verwendet werden. Die Temperaturschwankungen in den Zonen 1 und 2 können sich auf die Alterung oder in einigen Fällen auf die Aushärtung des Epoxidharzsystems auswirken, je nachdem, wie die Materialien gelagert wurden und wie die Leiterplatte vom Hersteller verarbeitet wurde. Die sechs Stufen des thermischen Profils in dieser Zone sind in Tabelle 1 dargestellt, und die programmierte thermische Methode ist unten angegeben.

Tabelle 1. Überblick über das zyklische Protokoll der thermomechanischen Analyse

| Zone | Vor | Zone 1 | Zone 2 | Zone 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Zyklen | 1 | 3 | 6 | 1 | ||||||||

| Anlaufgeschwindigkeit | 10 | 10 | 20 | 181 | 98 | 73 | 49 | 38 | 100 | 100 | 5 | 20 |

| Temperatur | 22 | 200 | 22 | 100 | 160 | 200 | 230 | 260 | 22 | 255 | 260 | 22 |

| Isotherme Zeit (min) | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 90 | End |

TMA Thermische Methode TA Advantage Software

- Kraft 0,05 N

- Datenspeicherung Aus

- Ausgleichen bei 22,00 °C

- Isothermisch für 1,00 min

- Datenspeicherung An

- Anlauf 10,00 °C/min bis 200,00 °C

- Markierung des Zyklusendes

- Anlauf 20,00 °C/min bis 22,00 °C

- Markierung des Zyklusendes

- Segment 6 2-mal wiederholen

- Anlauf 181,00 °C/min bis 100,00 °C

- Anlauf 98,00 °C/min bis 160,00 °C

- Anlauf 73,00 °C/min bis 200,00 °C

- Anlauf 49,00 °C/min bis 230,00 °C

- Anlauf 38,00 °C/min bis 260,00 °C

- Markierung des Zyklusendes

- Anlauf 100,00 °C/min bis 22,00 °C

- Markierung des Zyklusendes

- Isothermisch für 2.00 min

- Segment 11 5-mal wiederholen

- Anlauf 100,00 °C/min bis 255,00 °C

- Anlauf 5,00 °C/min bis 260,00 °C

- Isothermisch für 90.00 min

- Markierung des Zyklusendes

- Datenspeicherung Aus

- Anlauf 20,00 °C/min bis 22,00 °C

Zone 2 ist die Montage- und Nacharbeitssimulation. Da bei der Montage viele verschiedene thermische Profile verwendet werden, ist das angegebene Profil eine exakte Nachbildung des thermischen Profils, das erreicht wird, wenn die Coupons nach den in IPC TM 650 (IPC 2.6.26 Current Induced Thermal Cycle Test [strominduzierter thermischer Zyklustest]) beschriebenen Methoden vorkonditioniert werden, mit der Ausnahme, dass 260 °C anstelle von 150 °C erreicht werden. Die Verwendung dieses Wärmeausschlagsprofils stellt sicher, dass dieses Protokoll in direktem Zusammenhang mit den Ergebnissen der Zuverlässigkeitsprüfung steht. Das Versagen in dieser Zone wurde auf ein mechanisches Versagen zurückgeführt, das der Delamination durch Klebstoff ähnelt. Eingeschlossene flüchtige Stoffe, Ausgasungen oder schlechte Haftung zwischen laminierten Schichten (Kupfer oder Dielektrikum) können zu einer Delaminierung in diesem Bereich führen.

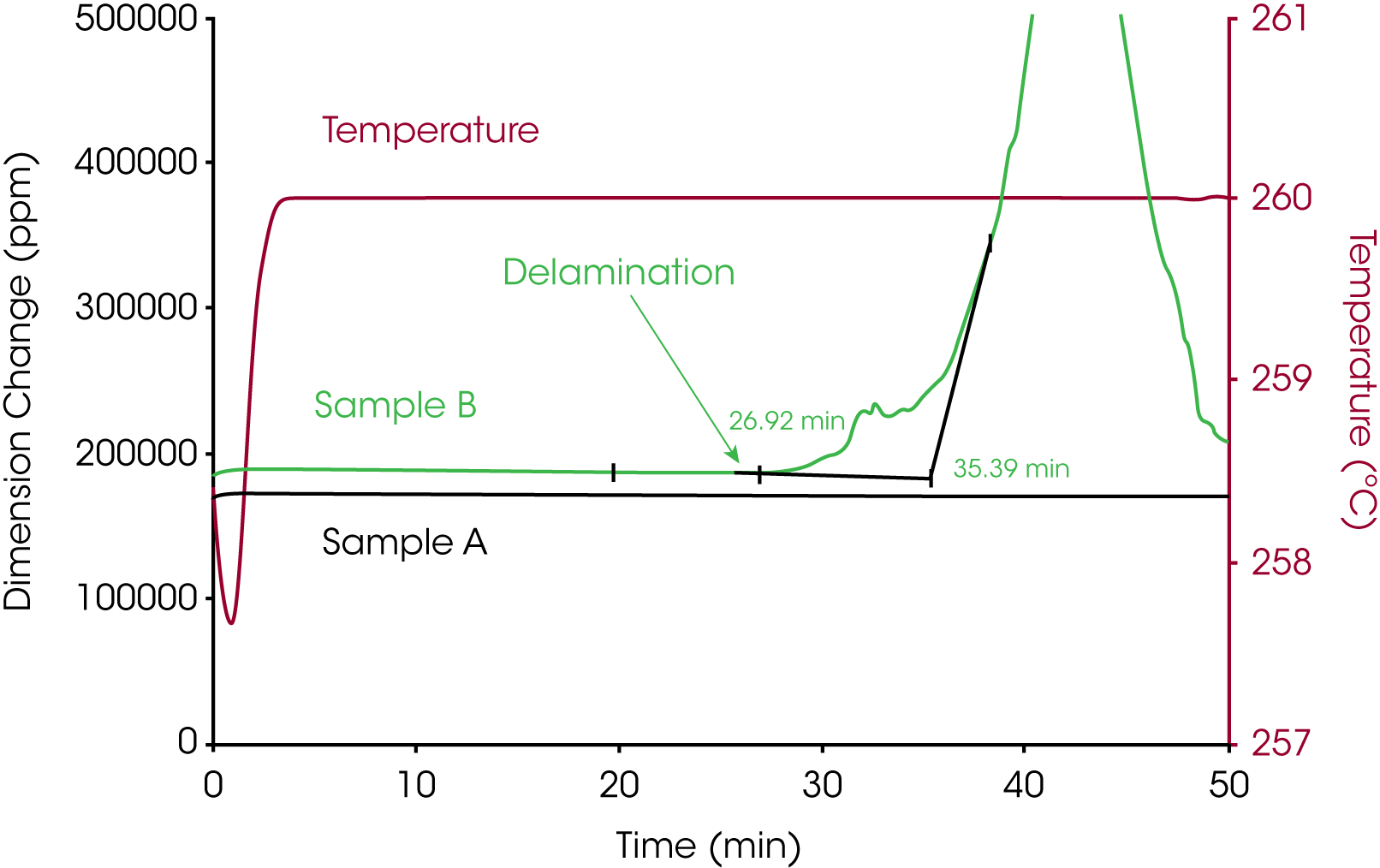

Zone 3: Zone 3 entspricht der bestehenden T260-Prüfung, die in IPC – 650 – 2.4.24, Time to Delamination (Methode der thermomechanischen Analyse), mit einer Anlaufgeschwindigkeit von 100 °C/Minute und einer maximalen Haltezeit von 90 Minuten, beschrieben ist. Bei einer Temperatur von 260 °C tendiert die Epoxidkomponente der Leiterplatte zum Nachdunkeln und kann bei längerem Verbleib karbonisieren. Man geht davon aus, dass die chemische Zersetzung die vorherrschende Versagensart in dieser Zone ist und dass die Delaminierung bei diesen Temperaturen eher auf chemische als auf mechanische Zersetzung zurückzuführen ist. Die schnelle Aufheizgeschwindigkeit (100 °C/min) stellt sicher, dass die Probe während des thermischen Anstiegs auf 260 °C nicht degradiert. Da die Probengröße klein ist und in der Regel Kupfer vorhanden ist, werden die thermischen Gradienten minimiert. (Es wurde festgestellt, dass die T260-Zeit bis zur Delaminierung beim langsameren Temperaturanlauf von 20 °C/Minute kürzer ist als die T260-Zeit bis zur Delaminierung beim schnelleren Auslauf von 100 °C/Minute).

Abbildung 3 enthält einen Vergleich der Daten der Zone 3 für zwei verschiedene Proben. Die Dimensionsänderung von Probe A ist während der isothermen Dauer von 260 °C stabil, was sowohl auf chemische als auch auf physikalische Stabilität hindeutet. Die Delaminierung von Probe B wird jedoch durch die schnelle Ausdehnung ab etwa 27 Minuten deutlich.

Es gibt keine Standards dafür, wie lange ein Material nach Erreichen der Isotherme in Zone 3 einer Delaminierung widerstehen sollte. Es wurde festgestellt, dass ein Material, das vor 10 Minuten bei 260 °C versagt, bei Zuverlässigkeitsprüfungen (IPC 2.6.26 Current Induced Thermal Cycle Test) tendenziell schlecht abschneidet. Des Weiteren ist anzumerken, dass der zuverlässige Versagensmodus die Delaminierung sein kann, aber auch früh einsetzende Trommelrisse in den durchkontaktierten Löchern (plated-through-holes, PTHs) auftreten. Fehler in diesem Bereich scheinen häufig mit dem Materialabbau des Epoxidharzsystems zusammenzuhängen und weniger auf mechanische Ursachen zurückzuführen zu sein. Die Materialalterung ist offensichtlich, die Querverbindungen im Epoxidharz brechen auf, und es wird eine kohäsive Delamination beobachtet. Diese Delamination ist nicht auf die Schnittstellen zwischen den laminierten Schichten beschränkt. Risse können die Grenzen der Stufengrenzen „C“ und „B“ überschreiten.

Zusammenfassend lässt sich sagen, dass die zyklische Prüfung der thermomechanischen Analyse ein wirksames Maß für die (physikalischen und chemischen) thermischen Belastungen ist, denen das dielektrische Material während der Verarbeitung ausgesetzt ist, und dass sie die Standardtests und -methoden der Industrie ergänzt und zusätzliche Informationen liefert, die mit alternativen Protokollen nicht gewonnen werden können.

Danksagung

Paul Reid, Program Coordinator PWB Inter-connect Solutions, Inc. Nepean, Ontario Canada, K2H 9C1 paul.reid@pwbcorp.com

Hier klicken, um eine Druckversion dieses Anwendungshinweises herunterzuladen.