키워드: 신장 점도, DMA, 용융 점도, LDPE, 폴리머 특성 분석

RH131-KO

초록

폴리머는 용융 공정 중 점성이 있는 액체부터 최종 사용 제품의 단단한 고체에 이르기까지 다양한 형태로 존재하므로, 특성 분석은 시간이 많이 걸리고 비효율적인 공정이 될 가능성이 있다. 전체 폴리머 특성 규명에는 가공 조건, 품질 및 최종 제품 성능을 결정하기 위한 신장 점도, 폴리머 용융 유변학 및 DMA 가 포함되어 있다. 일반적으로 이러한 테스트는 여러 기기에서 수행된다. 본 연구에서는, 상업적으로 이용 가능한 저밀도 폴리에틸렌을 사용하여 이러한 특성화 기술을 자세히 파악하고 단일 플랫폼인 TA Instruments™ Discovery™ HR을 사용하여 다양한 폴리머 상태에 대한 일련의 측정을 수행했다. 교체 가능한 부속품을 사용하면 신장률에 따른 신장 점도, 기계적 특성, 용융 점도 및 용융 점탄성을 정량화할 수 있다. 용융 분석 시 자동 트리밍 부속품을 사용하면 전단 유변학 테스트의 효율이 개선된다. 결과는 용융 흐름에서 전단 담화가 발생하는 변형 경화를 유발하는 공정 조건 및 다양한 온도에 따른 물질의 강성을 파악하는 데 도움이 된다. TRIOS 소프트웨어와 결합한 HR 플랫폼을 사용하면 시간 및 비용 효율적인 워크플로를 통해 용융 상태에서 응고 상태에 이르는 폴리머의 물리적 분석이 가능하다.

서론

폴리머 설계 및 제조에는 강력한 물질 특성 규명 기법이 필수적이다. 비용 및 시간 효율적인 방식으로 고품질 제품을 생산하기 위한 최적 공정 조건은 폴리머의 용융 흐름 거동에 의해 결정된다. 예를 들어 폴리머 용융물의 유변학 테스트는 공정 조건을 결정하는 데 사용되는 중요한 유동성 및 점탄성 정보를 제공한다[1]. 섬유 방사, 사출 성형, 필름 중공과 같은 많은 공정 기법에는 폴리머의 신장 변형이 동반된다. 이러한 공정은 폴리머 사슬 정렬을 유발하는 일축 신장으로 이어져, 이방성 특성을 초래할 수 있다. 신장 점도를 통한 신장률 의존성 테스트를 이용하면 공정 중 폴리머의 거동 방식에 대한 통찰력을 얻을 수 있다[2]. 폴리머 가공 후의 물질 특성 규명은 품질 관리 및 재료의 성능을 파악하는 필수 단계이다. 물질의 탄성률 및 분자 완화 시간과 관련된 다양한 전이 온도 등 공정 후 성질은 동적 기계 분석(DMA) 테스트를 통해 측정할 수 있다[3].

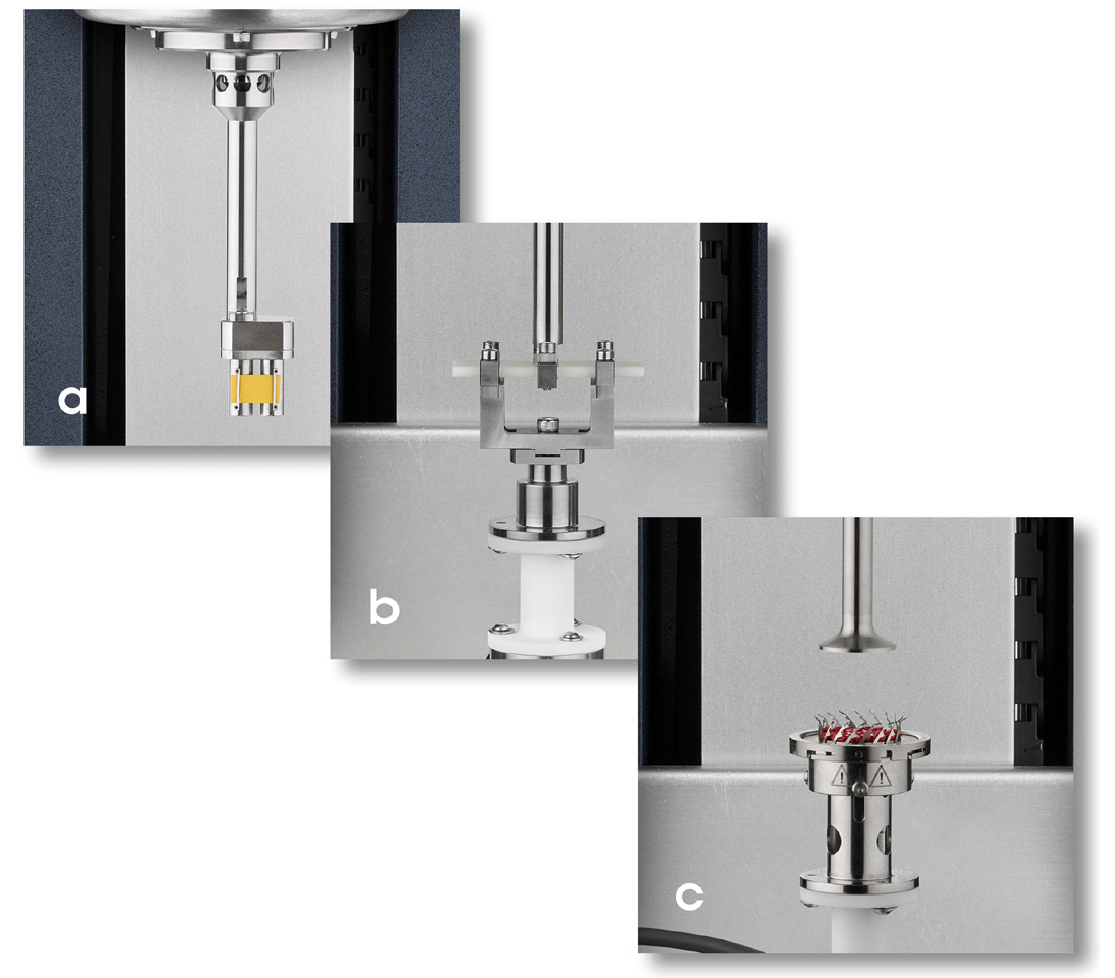

유변학 및 DMA 테스트에는 종종 별도의 기기가 필요하다. 여러 대의 기기를 사용하는 경우, 비용이 많이 들고 워크플로의 비효율성이 증가할 수 있다. TA Instruments Discovery HR를 이용하면 다양한 교체 가능 부속품을 활용하여 단일 기기를 여러 물성 테스트 플랫폼으로 사용할 수 있다. 본 노트에서는 상업적으로 이용 가능한 저밀도 폴리에틸렌(LDPE) 샘플의 특성을 규명하기 위한 TA Discovery HR 폴리머 테스트 제품군을 활용한 이러한 측정 기법을 살펴본다. 폴리머 테스트 제품군에는 그림 1a, 1b, 1c 각각에 표시된 신장 점도 부속품(EVA), DMA 모드, 평행판 폴리머 용융 테스트가 포함된다. 폴리머 용융물의 전단 유변학 테스트는 보다 시간 효율적으로 샘플을 로딩하고 트리밍할 수 있는 자동 트리밍 부속품을 사용하여 수행되었다. 해당 부속품은 반복성을 개선하고 정확도를 높여[4], 궁극적으로는 흔히 사용되는 용융 링보다 우월하다고 간주된다.

실험

LDPE 샘플은 United States Plastic Corp®에서 상업적으로 구매했다. 해당 샘플은 0.85mm 및 1.61mm의 두 가지 두께의 시트 형태로 입수했다. 전자는 신장 점도 테스트에 활용되었으며, 후자는 DMA 및 전단 유변학 테스트에 활용되었다. 실험에는 HR-30이 사용되었다.

전단 테스트는 LDPE의 용융 공정 온도인 180°C에서 자동 트리밍 부속품을 사용하여 수행했다. 1.61mm LDPE 시트는 자동 트리밍 부속품을 채우기 위해 조각으로 절단했다. 해당 부속품은 축방향 힘이 0.1N 미만이 되면 자동으로 샘플을 트리밍하여, 샘플이 이완되고 간격이 완전히 채워졌음을 나타낸다. 자동 트리밍 부속품의 최대 샘플 용량은 2.9mL이다. 보고된 폴리머 밀도 0.92g/mL를 사용해 부속품의 용량을 충분히 채우기 위해 필요한 LDPE의 질량을 계산하였다. 유량 및 진동 테스트에는 직경 25mm 및 테스트 간격 1mm의 스테인리스 스틸 평행판을 사용했다.

신장 점도 테스트는 150°C의 온도에서 0.02, 0.1, 0.5s-1의 신장률로 HR 레오미터와 EVA를 사용하여 수행했다. 폴리머 사슬의 방향이 재료의 최종 강도에 영향을 미치므로, 샘플은 기계 방향으로 테스트했다. 모든 유형의 일축신장 실험에서 샘플을 테스트할 때 반복성과 정확성을 위해 샘플 방향을 일관적으로 유지하는 것이 중요하다. 테스트 방향은 의도한 가공처리 방향과도 일치해야 한다. 또한 다양한 샘플 방향에서 일축으로 샘플을 테스트하여 샘플의 이방성도 측정할 수 있다[5].

단일 캔틸레버 부속품을 사용한 온도 램프 실험에는 DMA 모드를 활용했다. 온도 램프는 -150~100°C에서 가열 속도 5°C/분 및 1Hz의 주파수에서 20μm의 변위로 실행되었다. 1.61mm LDPE 샘플은 EVA 테스트에 사용했던 것과 동일한 방식인 기계 방향 및 샘플 길이에 따라 절단했다. 모든 실험의 온도 제어 시스템으로 환경 테스트 챔버(ETC)를 활용했다.

결과 및 논의

전단 유변학

폴리머는 압출 및 사출 성형과 같은 공정 시 충분한 유동성을 확보할 수 있는 용융 상태여야 한다. 폴리머 용융물의 물리적 특성을 테스트하는 데 자주 사용되는 방법은 평행판 전단 유변학이다. 이 실험 설정에서 여러 테스트를 수행할 수 있다. 여기에는 폴리머 용융 점도를 파악하는 유동 테스트 및 용융물의 점탄성 거동을 파악하는 진동 테스트가 포함된다. 이러한 방법은 아주 민감하여 폴리머 배합 또는 공정의 변화로 인한 영향을 평가할 수 있다. 자동 트리밍 부속품과 함께 사용하면 가열된 시료를 주변 조건에 노출시키지 않고도 이러한 테스트를 실행할 수 있다. 이를 통해, 결과에 부정적인 영향을 미칠 수 있는 통제되지 않고 균일하지 않은 결정화를 방지할 수 있게 된다.

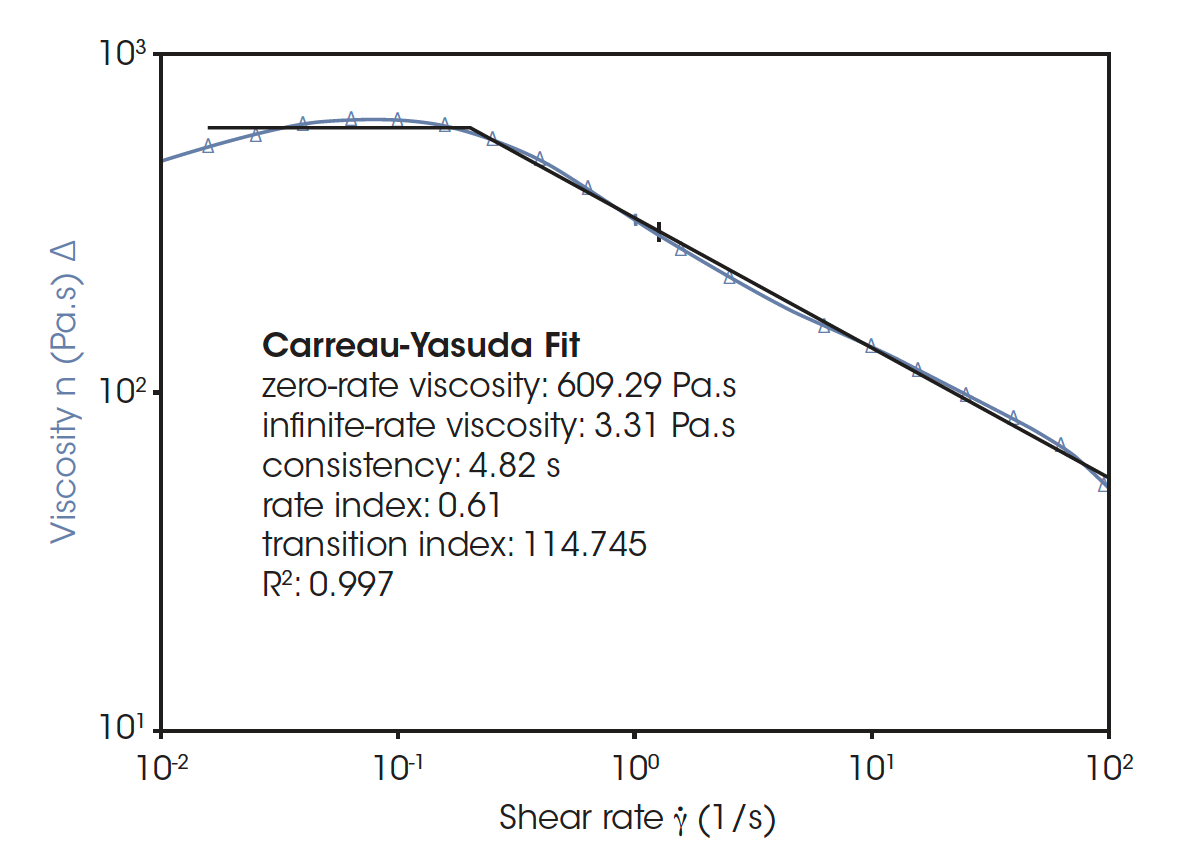

용융 공정의 일반적인 온도인 180°C 에서 LDPE의 용융 점도를 조사하기 위해 유동 테스트가 사용되었다[6]. 그림 2는 10-2 ~ 102 s-1의 전단 속도 구간에서 점도를 보여준다. 결과는 저전단 속도 영역에서는 정체된 구간을 보이고 이후 고전단 속도 영역에서는 전단 담화를 보이는 전형적인 폴리머 용융 거동은 보인다. Carreau-Yasuda 모델을 데이터에 피팅하여 유동 거동의 정량화를 수행했다. 피팅 결과는 그림 2에 나와 있으며, R2 접근의 일치는 실험 데이터가 모델과 잘 맞음을 알 수 있다. 유동 스윕 데이터 포인트의 샘플링 시간이 이 영역에서 정상 평형 상태에 도달하기에 충분하지 않으므로, 저전단 구역에서는 모델과 약간의 편차를 보인다[7].

유동 테스트의 중요성은 폴리머 공정 중에 달성하거나 피해야 하는 적절한 전단 속도 구간을 식별할 수 있는 능력에서 비롯된다. 임계 전단 속도를 초과하면 유동 불안정성이 발생할 수 있으며, 이는 공정에 지장을 줄 수 있다[8]. 폴리머 용융물은 점탄성 물질이기도 하므로, 시간/주파수 의존성이 뚜렷하게 드러난다. 따라서 장시간/저주파 크리프부터 단시간/고주파 충격 반응에 이르기까지 다양한 공정에 대한 폴리머의 반응을 파악하는 것이 중요하다. 예를 들어 압출 시 다이의 팽창은 저속 공정이며, 따라서 그 결과는 폴리머의 탄성에 비례한다[9]. 압출 중 폴리머는 고전단 유동 상태이며 내부 변형이 축적될 수 있다. 압출물이 채널에서 나오면 재료가 회복될 수 있으며, 그 결과 팽창으로 인한 치수 차이가 발생할 수 있다. 유변학적 관점에서 볼 때 주파수 스윕에서 얻은 저장 탄성계수는 이러한 탄성의 척도를 제공하며, 다이 팽창을 제어하기 위해 공정 중 압출 속도를 안내하는 데 사용할 수 있다. 이들 다양한 공정 및 다양한 관련 시간 척도에 대한 폴리머 반응을 평가하는 능력은 적합한 공정 및 궁극적인 소재 성능을 결정하는 데 필수적이다.

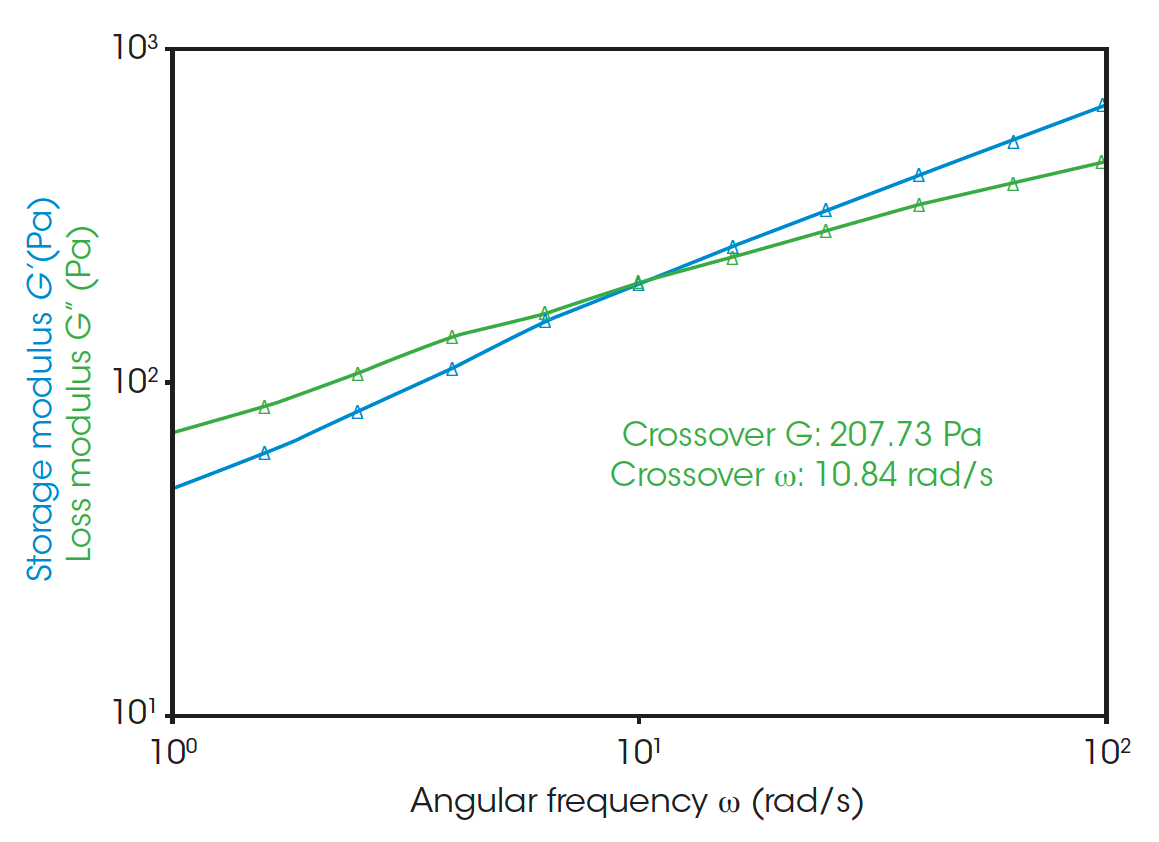

그림 3은 LDPE 샘플의 180°C에서의 주파수 스윕을 보여준다. 높은 주파수에서는 저장 탄성률(G’)이 손실 탄성률(G”)보다 크다. 이는 용융물이 이러한 높은 주파수에서 탄성 고체처럼 행동함을 시사한다. 주파수가 감소함에 따라 G” 가 G’를 초과하는 탄성률이 교차되는 지점이 존재하며, 이는 보다 유동적인 거동이 지배적으로 변화하고 있음을 시사한다. 교차 탄성률 및 각진동수는 그림 3에 나와 있다. 이는 물리적으로 교차 지점 위에서 단기 시간 척도에서 발생하는 과정으로 이어지며, 재료에서 주로 탄성 응답을 유도한다. 교차 지점 아래에서 장기 시간 척도에서 발생하는 과정은 점성이 지배적인 재료 응답을 유도한다.

신장 점도

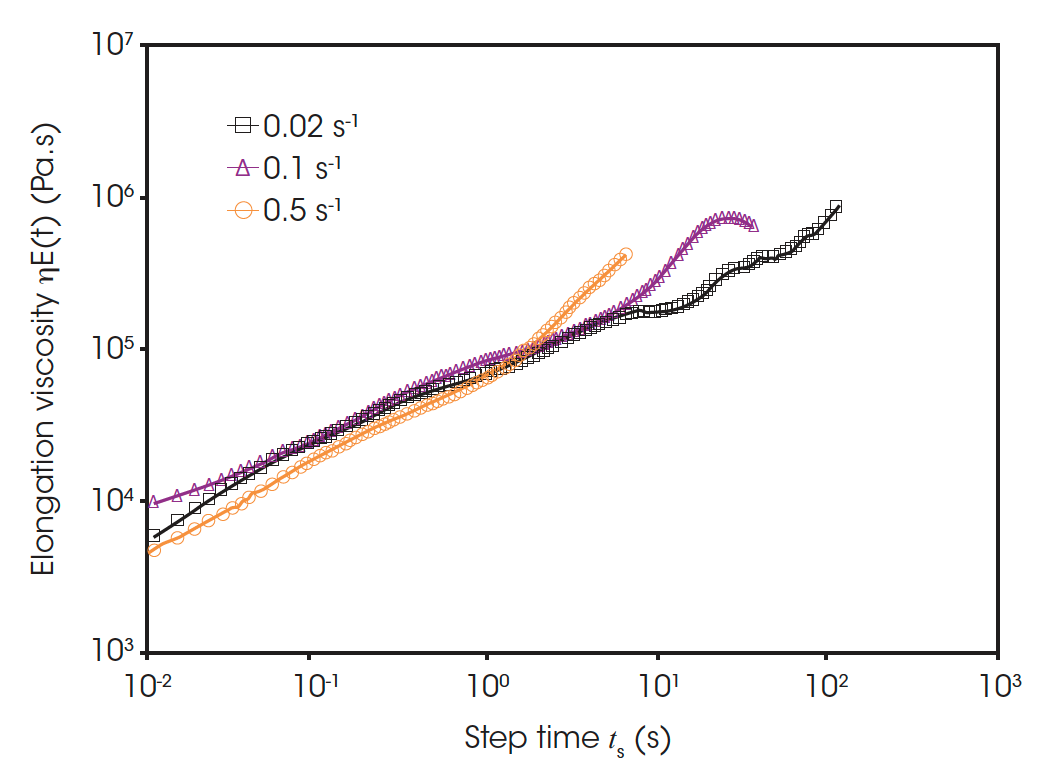

신장 점도 측정은 공정 조건을 설계하고 재료의 거동을 모델링하는 데 중요하다. 공정에는 종종 전단 및 신장 유동이 경쟁적으로 기여하는 혼류가 포함된다. 기여하는 모든 유동 함수를 설명하는 포괄적인 모델을 사용하면 공정을 더 잘 예측할 수 있다. 측정값은 전단 특성을 통해 도출된 방정식을 검증하는 데에도 사용할 수 있다. 그림 4는 150°C에서 속도에 따른 EVA 데이터를 함수로 보여준다. 해당 온도는 섬유 방사와 같이 신장 유동이 필요한 LDPE 공정에 흔히 사용되므로 선정되었다[10]. 신장률이 증가함에 따라, 실패까지의 시간은 감소하고 변형 경화가 발생하는 것이 관찰되었다. 변형 경화가 일어나는 정도 및 이를 유발하는 신장률을 파악하는 것은 공정 파라미터를 결정하는 데 중요하다. 신장 유동 중 변형 경화가 일어나는 경우, 유동 방향과 일치하는 사슬 정렬로 인하여 제품의 기계적 특성이 영향을 받는다. 이러한 사슬 정렬은 이방성을 유발하며, 재료는 유동 방향의 강도가 커진다.

변형 경화는 선형 시간 의존적 신장 점도 이상으로 신장 점도가 증가하는 것으로 정의된다(η0e(t))[11]. 변형 경화 계수(SH)는 다음과 같이 표현할 수 있다.

SH = ηe(t) ⁄ η0e(t) (1)

여기에서 ηe(t)는 선형 구간을 벗어난 후 피크 신장 점도로 정의할 수 있다. 0.1 및 0.5 s-1의 신장률에 SH를 각각 4.3 및 9.7 ⁄ η0e(t)로 계산할 수 있다. (t)값은 각 곡선의 선형 증가가 끝난 후 변형 경화가 시작되는 곳의 신장 점도 값으로 간주했다.

전단 유동 테스트와 비교하면 신장 점도는 분자 구조에 보다 민감하다. 일부 폴리올레핀이 보이는 신장 거동은 분지화도에 따라 달라진다는 사실이 알려진 바 있다[7]. 변형 경화는 높은 분지화도에서 발생하는 것으로 알려져 있으며 LDPE의 분지는 그림 2에서 볼 수 있는 신장률 의존적 변형 경화를 초래한다. 연구진은 분지화도가 낮은 선형 저밀도 폴리에틸렌(LLDPE)의 경우 변형 경화가 적게 나타난다는 사실을 밝힌 바 있다[6]. 신장 점도 측정의 감도로 인해 연구진은 신장률 의존적 변형 경화에 분지가 미치는 영향을 연구할 수 있다. 이러한 감도와 공정에 일반적으로 존재하는 혼류로 인해 EVA 테스트는 많은 기술이 신장 유동을 수반하는 폴리머 공정의 적절한 조건을 파악할 수 있는 강력한 도구가 된다.

동적 기계 분석

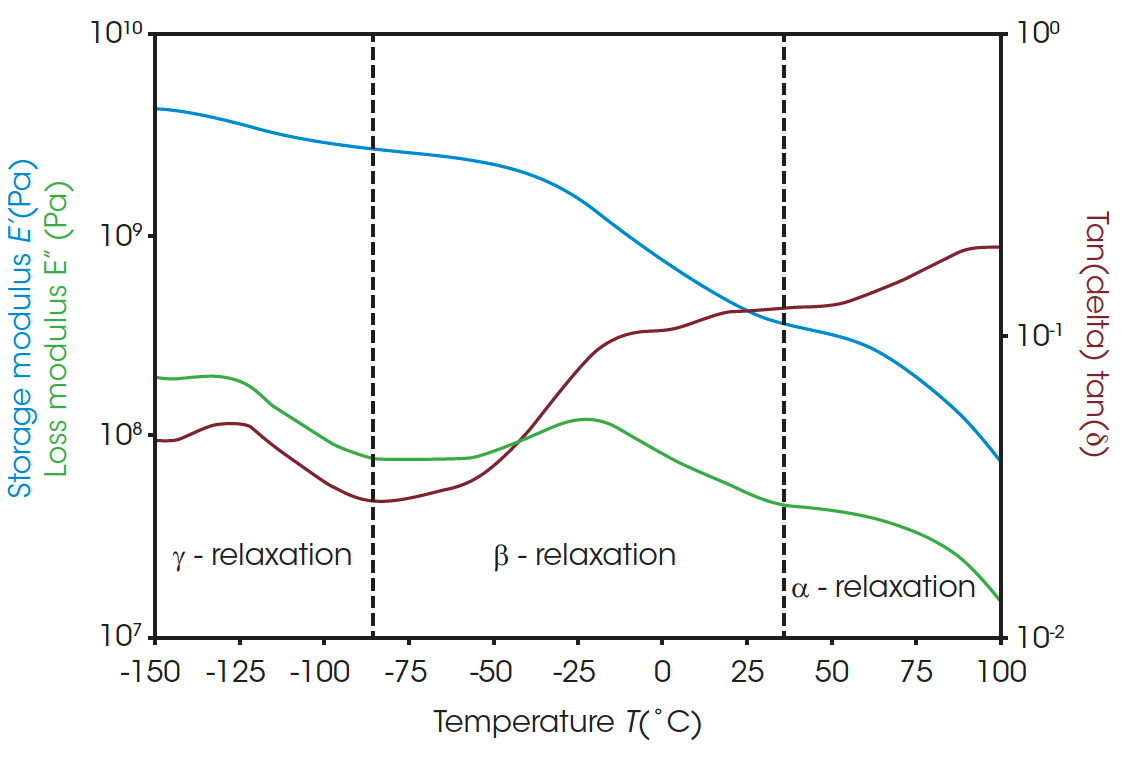

DMA는 폴리머와 같은 점탄성 물질의 기계적 특성을 측정하는 데 유용한 기술이다. 다양한 온도 및 주파수에서 측정이 가능하여, 사용자는 폴리머의 계수에 대한 통찰력을 얻을 수 있으며 분자 운동과 관련된 전이를 결정할 수 있다. HR-20 및 HR-30은 선형 DMA 모드에서 3mN~50N 범위의 제어된 축력으로 사전 성형된 고체 샘플을 테스트하는 데 사용할 수 있다. 이 모드를 ETC와 함께 활용하면 -160~600°C의 다양한 온도 범위에서 테스트를 수행할 수 있다. 이러한 넓은 온도 범위로 인해 각각 LDPE 유리 전이 및 이차 전이를 의미하는 ү 및 β 완화 모드와 같이 다양한 물질의 전이를 관찰할 수 있다. 두 완화 모두 비정질상의 분자 사슬 운동과 관련이 있다[12]. 이러한 완화 모드는 짧은 길이 및 시간 척도 상에서 일어나지만, 폴리머의 특성 성질에 영향을 미친다[6]. 축방향 힘 제어 감도를 통해 이러한 상온보다 낮은 온도에서 발생하는 전이를 파악할 수 있다. 그림 5는 LDPE의 DMA 온도 램프를 보여준다.

온도 램프는 두 가지의 상온보다 낮은 LDPE 전이를 보여준다. 해당 전이는 손실 계수(E”) 및 탄젠트 델타(δ) 곡선에서 해당하는 피크와 함께 저장 계수(E’) 곡선의 변곡점에서 결정된다. 결과 전이는 LDPE의 ү 및 β 이완 모드에 해당한다[13]. 이러한 분자 이완 모드는 LDPE에 내재되어 있으며, E’의 감소는 유리 및 고무 상태의 LDPE의 기계적 특성에서 그 중요성을 나타낸다. α-이완점이라고 하는 고온 전이 역시 관찰된다. 이러한 전이 온도는 LDPE의 공칭 용융점에 가까워지며 일반적으로는 결정상에서의 사슬 운동과 관련이 있다.

DMA는 폴리머 합성 방법과 관련된 폴리머의 기계적 특성에 관한 유용한 정보를 제공한다. LDPE는 분지형 폴리머로 분지 분자량 및 분지화도는 그림 5에 표시된 전이 영역에 상당한 영향을 미친다. 분자 구조의 변화는 손실 계수 및 탄젠트 델타 신호의 피크 강도의 변화로 드러난다. 이러한 신호에서는 피크 극댓값의 변화 역시 관찰된다. 분자 구조 변화와 관련된 기계적 특성 변화는 저장 계수 신호를 통해 관찰할 수 있다[14]. 이러한 정보는 폴리머 과학자에게 특정 응용 분야에 필요한 분지화도를 갖춘 적절한 물질을 선택할 수 있도록 지침을 제공한다.

결론

폴리머는 유동성이 있는 액체부터 단단한 고체에 이르기까지 다양하여 물리적 특성을 파악하는 것이 어렵다. 이러한 거대분자가 분자가 보이는 특성이 광범위하기 때문에, 물질의 복잡성을 철저히 파악할 수 있는 다양한 테스트 기능이 필요하다. 이 노트는 폴리머 테스트 제품군을 통해 TA Discovery HR 레오미터를 여러 물성을 분석하는 도구로 사용할 수 있는 방법을 제시했다. 여기에는 자동 트리밍 부속품을 이용한 신장 점도 테스트, DMA 분석, 폴리머 용융 테스트가 포함된다. 이를 통해 신장률 의존적 신장 점도, 상온보다 낮은 전이 온도 및 해당 온도가 물질 계수에 미치는 영향, 폴리머 용융 점도, 폴리머 용융 점탄성과 같은 다양한 물리적 특성을 파악할 수 있다. TA TRIOS 소프트웨어 플랫폼은 이러한 측정 기능과 더불어 물질 특성의 완전한 프로파일링을 가능하게 하는 수많은 데이터 분석 도구를 보유하고 있다. 이러한 분석을 수행할 수 있는 기기 및 소프트웨어 플랫폼 한 대를 갖춘다면 시간 및 효율 측면에서 유리한 위치를 점할 수 있다. 이 테스트는 폴리머의 전체 수명 주기에 통합하여, 최적 공정 및 물질 성능을 확보할 수 있다.

참고문헌

- G. V. Vinogradov and A. Y. Malkin, Rheology of Polymers: Viscoelasticity and Flow of Polymers, Heidelberg, Germany: Springer, 1980.

- A. J. Franck, “APN002: The ARES-EVF: Option for Measuring Extensional Viscosity of Polymer Melts,” TA Instruments, Germany.

- K. P. Menard and N. R. Menard, Dynamic Mechanical Analysis, Boca Raton, FL, USA: CRC Press, 2020.

- K. Dennis, “RH127: Polymer Melt Rheology Workflow Automation: Auto-Trim Accessory for Discovery Hybrid Rheometers,” TA Instruments, New Castle, DE, USA.

- J. Browne, “TA457: Thermal Analysis of Battery Separator Film,” TA Instruments, USA.

- L. Poh, Q. Wu, Y. Chen and E. Narimissa, “Characterization of industrial low-density polyethylene: a thermal, dynamic mechanical, and rheological investigation,” Rheologica Acta, vol. 61, pp. 701-720, 2022.

- C. E. Wagner, A. C. Barbati, J. Engmann, A. S. Burbidge and G. H. McKinley, “Apparent Shear Thickening at Low Shear Rates in Polymer Solutions can be Artifact of Non-Equilibration,” Applied Rheology, vol. 26, p. 54091, 2016.

- S. G. Hatzikiriakos and K. B. Migler, Polymer Processing Instabilities, Boca Raton, FL, USA: CRC Press, 2004.

- A. J. Franck, “TA440: Introduction to Polymer Melt Rheology and its Application in Polymer Processing,” TA Instruments, Germany.

- F. J. Stadler, A. Nishioka, J. Stange, K. Koyama and H. Munstedt, “Comparison of Elongational Behavior of Various Polyolefins in Uniaxial and Equibiaxial Flows,” Rheologica Acta, vol. 46, pp. 1003-1012, 2007.

- H. Munstedt, “Extensional Rheology and Processing of Polymeric Materials,” International Polymer Processing, vol. 33, no. 5, pp. 594-618, 2018.

- K. H. Nitta and A. Tanaka, “Dynamic mechanical properties of metallocene catalyzed linear polyethylenes,” Polymer, vol. 42, no. 3, pp. 1219-1226, 2001.

- J. Z. Liang, “Melt Strength and Drawability of HDPE, LDPE, and HDPE/LDPE Blends,” Polymer Testing, vol. 73, pp. 433-438, 2019.

- G. Attalla and F. Bertinotti, “Comparison between a linear and a branched low-density polyethylene,” J. Appl. Polym. Sci., vol. 28, pp. 3503-3511, 1983.

감사의 말

이 문서는 TA Instruments의 Mark Staub 박사가 작성했습니다.

이 애플리케이션 노트의 인쇄용 버전을 다운로드하려면 여기를 클릭하십시오.