Palabras clave: NMC, fluoruro de polivinilideno, polvo de cátodo, reología del polvo, polvo de electrodo seco

RH136-ES

Resumen

La optimización de la fabricación de electrodos para baterías de iones de litio ha recibido cada vez más atención debido a las ineficiencias y preocupaciones ambientales que rodean los métodos tradicionales de procesamiento de electrodo con lodo. A fin de eliminar los inconvenientes del uso de una suspensión, se ha hecho un esfuerzo para utilizar técnicas de recubrimiento con polvo seco. Si bien esto elimina el costo, el tiempo y las preocupaciones ambientales asociados con el uso de un solvente, el recubrimiento con polvo seco presenta desafíos adicionales en el manejo y procesamiento del polvo. En esta nota de aplicación, el nuevo Accesorio de Polvo de TA Instruments™ (TA Instruments™ Powder Accessory) se utiliza para caracterizar las propiedades de cizallamiento y fluidez de polvo a granel, de un polvo de cátodo de litio, níquel, manganeso y cobalto (NMC) con diferentes proporciones de negro de carbono y aglutinante polimérico. La cohesión del polvo, el límite elástico ilimitado, la función de flujo y la energía de flujo total se caracterizaron para proporcionar información sobre la formulación y el paso a mayor escala. El análisis termogravimétrico (thermogravimetric analysis, TGA) se utiliza como una técnica sencilla para identificar el contenido de aglutinante en el polvo. La microscopia electrónica de barrido (scanning electron microscopy, SEM) conjuntamente con la espectroscopia de dispersión de energía (energy dispersive spectroscopy, EDS) vincula las propiedades del polvo a granel con la microestructura subyacente que afecta el comportamiento específico de cizallamiento y flujo del polvo. Los resultados muestran que la alteración del contenido de aglutinante polimérico influye en la interacción entre partículas y las propiedades subsiguientes de cizallamiento y flujo a granel.

Introducción

A medida que las baterías de iones de litio (lithium-ion batteries, LIB) han surgido como la solución de almacenamiento de energía más destacada, la atención se ha enfocado en los procesos de fabricación detrás de su diseño [1]. La fabricación de los electrodos es un segmento costoso y que consume mucho tiempo en la fabricación de baterías. Los componentes del electrodo se mezclan con un solvente para formar un lodo, con el cual a continuación se recubre un colector de corriente de lámina de metal y se pone a secar. Este proceso basado en solución permite la mezcla adecuada para producir un recubrimiento uniforme de electrodo en un proceso rollo a rollo a gran escala, pero el uso de solvente agrega tiempo y costo a la fabricación general del electrodo. El secado y la recuperación de solvente representan más del 40 % del consumo general de energía y una parte importante del costo. En segundo lugar, los pasos de secado necesarios para eliminar el solvente agregan tiempo al proceso de fabricación [2]. Además, el solvente, en especial para la fabricación de cátodos, por lo general es un solvente orgánico tóxico para el medio ambiente, como la N-metil-2-pirrolidona (NMP) [3].

Con base en las consideraciones anteriores, se han hecho esfuerzos para implementar procesos de recubrimiento con polvo seco para fabricar electrodos de LIB. Como resultado, las propiedades del polvo son críticas para el proceso de fabricación. La fluidez es importante para transportar el polvo en el paso a mayor escala y la producción, y la cohesión del polvo repercute en la uniformidad del recubrimiento. El proceso de recubrimiento con polvo seco involucra mezclar los componentes activos del electrodo con un aglutinante polimérico en el estado de polvo seco. A continuación, el polvo del electrodo mezclado se aplica a una lámina metálica, y se utiliza una combinación de temperatura y presión para adherir el electrodo con polvo al sustrato. Durante este proceso, el polvo estará bajo compresión y cizallamiento. Este proceso de electrodo seco reduce el tiempo y el costo asociados con el uso de solvente y es un proceso más rentable en comparación con el uso de un precursor de lodo [3].

Uno de los materiales de cátodo más ampliamente usados es el litio, níquel, manganeso y cobalto (NMC). Esto se debe en gran medida a su alta densidad de energía y su ciclo de vida prolongado en comparación con otros materiales de cátodo [4]. La cantidad de carga de NMC en el material del cátodo es crítica para la densidad de energía de la batería. En esta nota se analizarán las propiedades reológicas del polvo de un contenido fijo de polvo de cátodo basado en NMC. El NMC se mezcla con diferentes proporciones de negro de carbono (CB) y aglutinante de fluoruro de polivinilideno (PVDF). Estos componentes fueron variados, ya que el CB contribuye con una red conductora al sistema mientras que el PVDF proporciona una red física para la adhesión al sustrato. Para optimizar el diseño del electrodo, se debe comprender la interacción entre estas dos funciones de red. Con las propiedades aislantes del PVDF, un alto contenido de PVDF puede dar por resultado una red conductora insuficiente que disminuirá el desempeño de la batería. Por otro lado, la falta de aglutinante de PVDF puede tener efectos perjudiciales sobre las propiedades del recubrimiento del electrodo durante el procesamiento. La optimización de la cantidad de aglutinante PVDF y negro de carbono con el material de cátodo NMC activo es esencial para el desempeño final del electrodo.

En esta nota se investigan muestras de NMC en polvo mezcladas con cantidades variables de CB y PVDF para explorar las repercusiones en la fluidez del polvo y proporcionar información sobre las condiciones de procesamiento del polvo. Las propiedades de cizallamiento y flujo del polvo se exploran al utilizar el Accesorio de Reología de Polvo de TA Instruments (TA Instruments Powder Rheology Accessory). La microscopia electrónica de barrido (scanning electron microscopy, SEM) y el análisis termogravimétrico (thermogravimetric analysis, TGA) también se utilizan para correlacionar las propiedades del polvo con la microestructura y el contenido de PVDF, respectivamente.

Experimental

Las muestras de polvo de cátodo mezcladas se obtuvieron en SpectraPower, LLC (Livermore, CA) y estuvieron compuestas de NMC811, negro de carbono y aglutinante PVDF. Se utilizaron tres polvos para las pruebas con composiciones de proporciones de peso de 96:3:1, 96:2:2 y 96:1:3 para NMC:CB:PVDF.

Las pruebas de reología del polvo se realizaron en el reómetro de desempeño HR-30 de TA Instruments al utilizar los accesorios de cizallamiento y fluidez del polvo. Los experimentos de cizallamiento se realizaron según ASTM D7891, con una tensión de consolidación previa al cizallamiento de 9 kPa con pasos de cizallamiento subsiguientes a tensión de consolidación de 7, 6, 5, 4 y 3 kPa [5]. Los experimentos de fluidez del polvo se realizaron a una velocidad de la punta del rotor de 100 mm/s. El análisis se realizó en el software TRIOS™ al utilizar la función del software de análisis de polvo automatizado. En las notas de aplicación de TA Instruments RH123 y RH126 se presentan detalles adicionales de las pruebas y análisis de polvo[6] [7]. El contenido de PVDF en el polvo de cátodo se confirmó al utilizar el Discovery™ TGA 5500 de TA Instruments (TA Instruments Discovery™ TGA 5500) donde se realizó una rampa de temperatura desde ambiente hasta 1000 °C a una velocidad de calentamiento de 20 °C/min. El tamaño de las partículas, la forma y la morfología de la superficie del polvo se investigaron mediante SEM con el uso de un SEM de mesa Phenom™ XL de Thermo Fisher. El polvo se preparó sobre cinta de carbón de doble cara y se obtuvieron imágenes a un voltaje de aceleración de 5 kV.

Resultados y discusión

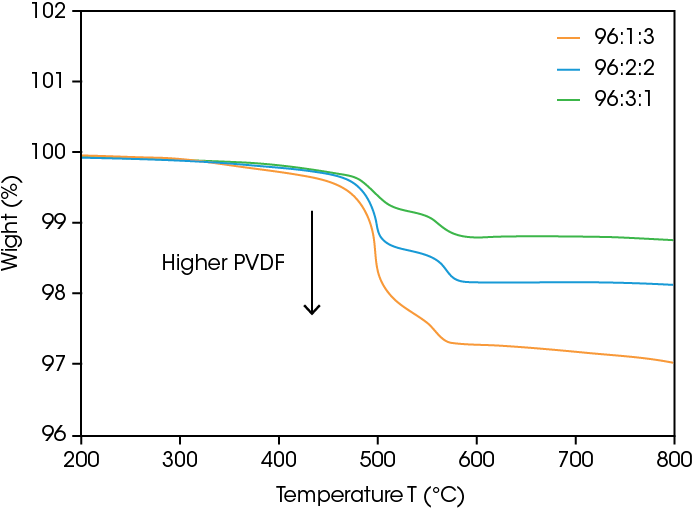

Análisis termogravimétrico

La composición de la formulación es crucial para la función del electrodo y el desempeño final de la batería. En la Figura 1 se muestran los resultados del TGA. El primer paso a aproximadamente 490 °C corresponde a la descomposición inicial del PVDF, y el segundo paso puede atribuirse a la descomposición del PVDF confinada en la interfaz polímero-cerámica [8]. El cambio de peso a 99, 98 y 97% confirma un contenido de PVDF de 1 a 3% en peso, respectivamente.

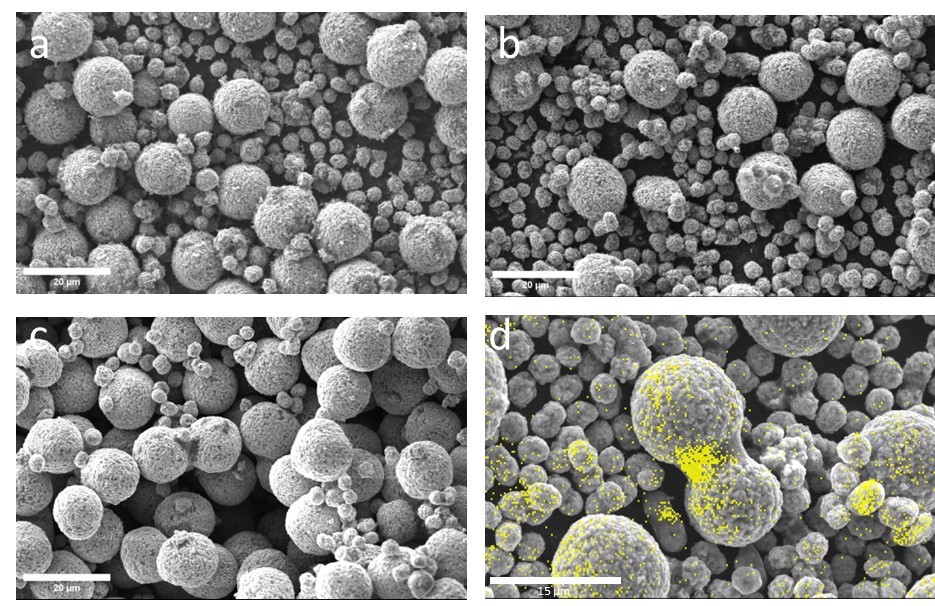

Microscopia electrónica de barrido

Para correlacionar la microestructura con las propiedades reológicas, se utilizó SEM junto con espectroscopia de dispersión de energía (Energy Dispersive Spectroscopy, EDS). En la Figura 2 se muestran imágenes de SEM de 1-3 % en peso de PVDF en a-c, respectivamente. A un contenido bajo de PVDF, la superficie de las partículas de NMC es irregular (protuberancias del tamaño de una micra). Conforme aumenta el contenido de PVDF, la superficie se torna más lisa. Un recubrimiento polimérico tendrá aspecto liso en comparación con las partículas inorgánicas cuando se obtienen imágenes a kV bajo sin recubrimiento adicional.

En la Figura 2d se muestra un mapa de EDS del polvo con contenido de PVDF del 3 % en peso. El trazo amarillo es la línea Kα de carbono. La fuerte señal de carbono que proviene de entre las partículas de NMC identifica la formación de puentes de PVDF. Las señales de carbono extrañas provienen del CB junto con un recubrimiento adicional de PVDF y se manifiestan como las señales de carbono en partículas más pequeñas. Si bien el PVDF es importante para propósitos de unión, un recubrimiento excesivo de partículas es indeseable porque no contribuye a la red conductora del CB. La cobertura de superficie de PVDF sobre NMC reduce los puntos activos disponibles en el cátodo, y finalmente limitará el desempeño de la batería.

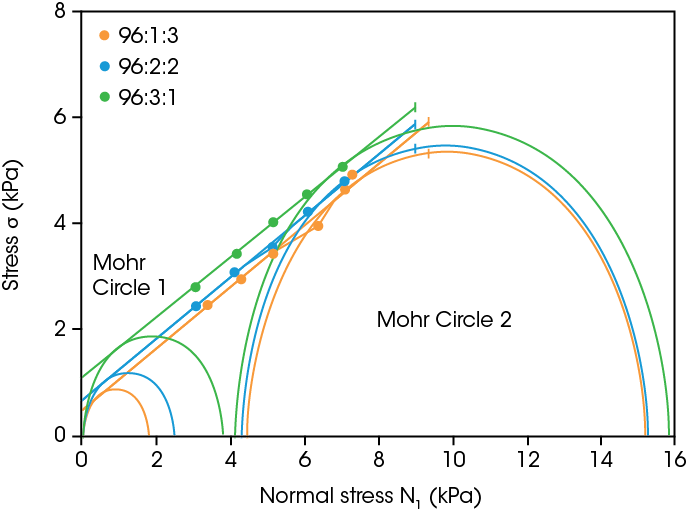

Cizallamiento de polvo

El procesamiento de electrodos con polvo incluye alimentar materias primas al equipo de procesamiento, luego mezclar el polvo y recubrir en seco el electrodo con polvo bajo cizallamiento. La cohesión y fluidez del polvo son fundamentales para el procesamiento de polvo para electrodos. Debe tener buenas propiedades cohesivas y a la vez tener flujo adecuado para permitir transporte y mezcla eficientes. En la Figura 3 se muestran los datos de cizallamiento de polvo para los tres polvos del cátodo.

En la Tabla 1 se muestran las propiedades de cizallamiento a partir del análisis de superficie de fluencia realizado en el software TRIOS. La cohesión, el límite elástico no confinado y la tensión principal mayor disminuyeron con el aumento del contenido de aglutinante de PVDF. La función de flujo, que indica si la muestra será un polvo de flujo libre, se puede determinar al tomar la proporción entre la tensión principal mayor y el límite elástico no confinado, como se describe en [6]. Al seguir el sistema de clasificación de fluidez de Jenike, los tres polvos se encuentran en el régimen de flujo fácil que corresponde a una función de flujo entre 4 y 10 [9]. Las imágenes de SEM en la Figura 2 ayudan a explicar esto, porque la presencia de un mayor contenido de PVDF actúa para recubrir las partículas y proporcionar una superficie más suave. Esta superficie más suave reduce la fricción entre partículas en el experimento de cizallamiento y proporciona las propiedades a granel de función de flujo más alta y menos cohesión con un mayor contenido de polímero.

Tabla 1. Resumen del análisis de superficie de fluencia de los tres polvos de cátodo

| NMC/CB/PVDF | Cohesión (kPa) | Límite elástico no confinado (kPa) | Tensión principal mayor (kPa) | Función de flujo |

|---|---|---|---|---|

| 96/3/1 | 1.11 | 3.81 | 15.84 | 4.16 |

| 96/2/2 | 0.7 | 2.44 | 15.27 | 6.25 |

| 96/1/3 | 0.52 | 1.8 | 15.19 | 8.45 |

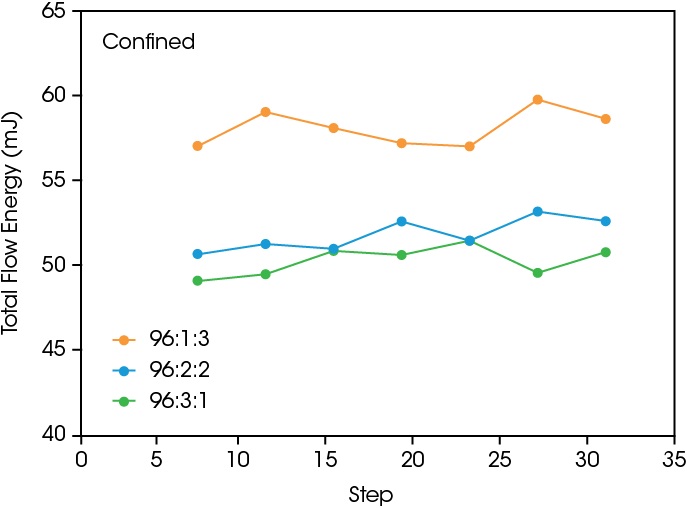

Flujo de polvo

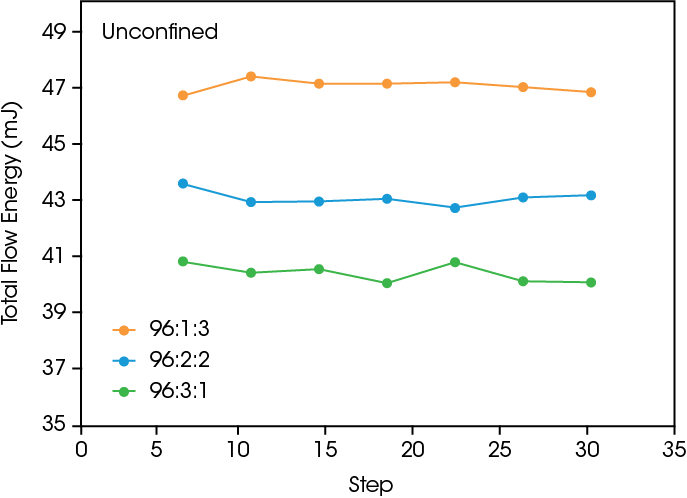

Las pruebas de flujo de polvo proporcionan información sobre la fluidez del polvo y el transporte efectivo de materiales para el procesamiento. En la Figura 3 se muestra la energía de flujo total durante condiciones confinadas y no confinadas. Las condiciones confinadas ocurren cuando el rotor impulsor se está moviendo hacia abajo, y las no confinadas, cuando el rotor se está moviendo hacia arriba. Las muestras con el contenido más alto de PVDF tienen una energía de flujo total más alta en ambos casos, lo que demuestra que agregar PVDF requiere que el rotor haga más trabajo para moverse hacia arriba y hacia abajo por la muestra.

Como se muestra en las imágenes de SEM y los resultados de cizallamiento, el efecto de unión de PVDF conduce a una superficie más suave que reduce la fricción entre partículas, pero también causa aglomeración en el polvo debido a la unión entre partículas. La aglomeración llevará a un aporte de energía más alto necesario para un flujo suficiente. En la medición confinada, el paso por ciclos muestra un ligero aumento de la energía de flujo total debido al aumento de la mezcla, lo que causa más unión y la formación de aglomerados más grandes. La presencia de aglomerados más grandes exige que el rotor realice más trabajo para comprimir el polvo mientras desciende durante el paso de flujo confinado. En la medición no confinada, la unión de partículas causa un aumento general de la energía de flujo a un contenido más alto de PVDF, pero la ausencia de compresión durante el experimento da pie a una energía de flujo total relativamente estable durante el paso por ciclos.

Conclusiones

Con la demanda creciente de ahorro de costos en los procesos de fabricación de LIB, el uso de tecnologías de recubrimiento con polvo para fabricar electrodos se está explorando cada vez más. Para que la formulación y el diseño del proceso de mezcla y recubrimiento sean óptimos, es necesario comprender las propiedades a granel de los polvos. En este trabajo se analizaron polvos de cátodo basados en NMC para obtener información sobre cómo optimizar la formulación y las condiciones de procesamiento de los electrodos. El Discovery TGA proporciona un control de calidad del contenido de aglutinante a partir de la formulación, y determina la cantidad de aglutinante presente en la muestra. Con el Accesorio de Polvo de TA Instruments, se caracterizaron las propiedades de cizallamiento y fluidez, y se demostró que el aumento del contenido de aglutinante de PVDF afecta la fluidez y la energía del flujo. Al utilizar imágenes de SEM, se demostró que un contenido más alto de PVDF recubre la superficie de las partículas, actúa como aglutinante físico de las partículas del cátodo, reduce la fricción entre partículas y aumenta la fluidez. Como resultado, el análisis de cizallamiento del polvo muestra una función de flujo más alta y una cohesión más baja para mayor contenido de PVDF. El efecto de unión de las partículas conduce a una energía de flujo total más alta general cuando se prueba en la configuración de flujo de polvo con una copa de superficie lisa y un rotor impulsor. Estos resultados se pueden utilizar para optimizar la formulación y el proceso de mezcla de polvo y asegurar polvos de cátodo homogéneos que tendrán un desempeño electroquímico repetible y consistente.

Referencias

- Y. Lu, C.-Z. Zhao, H. Yuan, J.-K. Hu, J.-Q. Huang and Q. Zhang, «Dry electrode technology, the rising star in solid-state battery

industrialization,» Matter, vol. V, no. 3, pp. 876-898, 2022. - A. Gyulai, W. Bauer and H. Ehrenberg, «Dry Electrode Manufacturing in a Calender: The Role of Powder Premixing for Electrode Quality and Electrochemical Performance,» ACS Appl. Energy Mater, vol. VI, no. 10, p. 5122–5134, 2023.

- M. Ryu, Y.-K. Hong, S.-Y. Lee and J. H. Park, «Ultrahigh loading dry-process for solvent-free lithium-ion battery electrode fabrication,» Nature Communications, vol. 14, p. 1316, 2023.

- A. K. Stephan, «A Pathway to Understand NMC Cathodes,» Joule, vol. IV, no. 8, pp. 1632-1633, 2020.

- ASTM International, «ASTM D7891-5 Standard Test Method for Shear Testing of Powders Using the Freeman Technology FT4 Powder Rheometer Shear Cell,» 2016, 2016.

- J. Vail, S. Cotts and T. Chen, «Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients,» TA Instruments, vol. RH123.

- K. Dennis and S. Cotts, «RH125: Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries,» TA Instruments, New Castle, DE.

- S. Dwivedi, M. Badole, K. Gangwar and S. Kumar, «Relaxation processes and conduction behaviour in PVDF-TrFE and KNNbased composites,» Polymer, vol. 232, p. 124164, 2021.

- W. Chen and A. W. Roberts, «A modified flowability classification model for moist and cohesive bulk solids,» Powder Technology,

vol. 325, pp. 639-650, 2018.

Reconocimiento

La redacción del presente documento estuvo a cargo de Mark Staub, Ph. D y Hang Lau, Ph.D en TA Instruments.

TA Instruments, TRIOS y Discovery son marcas registradas de Waters Technologies Corporation. PHENOM es una marca registrada de Thermo Fisher Scientific Inc.

Click here to download the printable version of this application note.