Mots-clés : NMC, fluorure de polyvinylidène, poudre de cathode, rhéologie des poudres, poudre d’électrode sèche

RH136-FR

Résumé

L’optimisation de la fabrication des électrodes pour les batteries lithium-ion fait l’objet d’une attention croissante en raison de l’inefficacité des méthodes traditionnelles de traitement des boues d’électrodes et des préoccupations environnementales qu’elles suscitent. Afin d’éliminer les pièges liés à l’utilisation d’une boue, des efforts ont été déployés pour utiliser des techniques de revêtement par poudre sèche. Bien que cela élimine le coût, le temps et les problèmes environnementaux associés à l’utilisation d’un solvant, le revêtement par poudre sèche présente des défis supplémentaires en matière de manipulation et de traitement des poudres. Dans cette note d’application, le nouvel accessoire pour poudre de TA Instruments™ est utilisé pour caractériser les propriétés de cisaillement en vrac et d’écoulement d’une poudre de cathode de lithium nickel manganèse cobalt (NMC) avec différents ratios de noir de carbone et de liant polymère. La cohésion de la poudre, la limite d’élasticité non confinée, la fonction d’écoulement et l’énergie totale d’écoulement ont été caractérisées afin de fournir des informations sur la formulation et la mise à l’échelle. L’analyse thermogravimétrique (TGA) est utilisée comme technique facile pour identifier la teneur en liant dans la poudre. La microscopie électronique à balayage (MEB) associée à la spectroscopie à dispersion d’énergie (EDS) permet de relier les propriétés de la poudre à la microstructure sous-jacente qui affecte le comportement spécifique de la poudre en matière de cisaillement et d’écoulement. Les résultats montrent que la modification de la teneur en liant polymère influence l’interaction interparticulaire et les propriétés de cisaillement et d’écoulement en vrac qui en découlent.

Introduction

Les batteries lithium-ion (LIB) s’étant imposées comme la solution de stockage d’énergie la plus importante, les processus de fabrication qui interviennent dans leur conception ont fait l’objet d’une attention particulière[1]. La fabrication des électrodes est un aspect coûteux et chronophage de la fabrication des batteries. Les composants de l’électrode sont mélangés à un solvant pour former une boue, qui est ensuite enduite et séchée sur un collecteur de courant à feuille métallique. Ce procédé à base de solution permet un mélange adéquat pour produire un revêtement d’électrode uniforme dans un processus de rouleau à rouleau à grande échelle, mais l’utilisation de solvant ajoute du temps et du coût à la fabrication globale de l’électrode. Le séchage et la récupération des solvants représentent plus de 40 % de la consommation totale d’énergie et une part importante du coût. Deuxièmement, les étapes de séchage nécessaires pour éliminer le solvant ajoutent du temps au processus de fabrication[2]. En outre, le solvant, en particulier pour la fabrication des cathodes, est généralement un solvant organique toxique pour l’environnement, tel que le N-Méthyl-2-pyrrolidone (NMP)[3].

Sur la base des considérations ci-dessus, des efforts ont été déployés pour mettre en œuvre des processus de revêtement par poudre sèche afin de fabriquer des électrodes LIB. Par conséquent, les propriétés de la poudre sont essentielles au processus de fabrication. La fluidité est importante pour le transport de la poudre lors de la mise à l’échelle et de la production, et la cohésion de la poudre a un impact sur l’uniformité du revêtement. Le procédé de revêtement par poudre sèche consiste à mélanger les composants actifs de l’électrode avec un liant polymère à l’état de poudre sèche. La poudre d’électrode mélangée est ensuite appliquée sur une feuille métallique et une combinaison de température et de pression est utilisée pour faire adhérer l’électrode en poudre au substrat. Au cours de ce procédé, la poudre est soumise à une compression et à un cisaillement. Ce procédé d’électrode sèche réduit le temps et le coût associés à l’utilisation de solvants et est plus rentable que l’utilisation d’un précurseur sous forme de boue[3].

L’un des matériaux de cathodes les plus utilisés est le lithium nickel manganèse cobalt (NMC). Cela est dû en grande partie à sa densité énergétique élevée et à sa longue durée de vie par rapport à d’autres matériaux de cathodes[4]. La quantité de NMC dans le matériau de la cathode est essentielle pour la densité énergétique de la batterie. Dans cette note, les propriétés rhéologiques d’une poudre de cathode à base de NMC seront analysées. Le NMC est mélangé à différents ratios de noir de carbone (CB) et de liant de fluorure de polyvinylidène (PVDF). Ces composants ont été modifiés, car le CB apporte un réseau conducteur au système tandis que le PVDF fournit un réseau physique pour l’adhésion au substrat. L’interaction entre ces deux fonctions de réseau doit être comprise pour optimiser la conception de l’électrode. Compte tenu des propriétés isolantes du PVDF, une teneur élevée en PVDF peut entraîner un réseau conducteur insuffisant qui nuira aux performances de la batterie. D’autre part, l’absence de liant PVDF peut avoir des effets néfastes sur les propriétés de l’enrobage de l’électrode au cours du traitement. L’optimisation de la quantité de liant PVDF et de noir de carbone avec le matériau actif de la cathode NMC est essentielle pour la performance finale de l’électrode.

Dans cette note, des échantillons de poudre NMC mélangés à des quantités variables de CB et de PVDF sont étudiés pour explorer les impacts sur la fluidité de la poudre et donner un aperçu des conditions de traitement de la poudre. Les propriétés de cisaillement et d’écoulement de la poudre sont étudiées à l’aide de l’accessoire de rhéologie des poudres de TA Instruments. La microscopie électronique à balayage (MEB) et l’analyse thermogravimétrique (ATG) sont également utilisées pour corréler les propriétés de la poudre avec la microstructure et la teneur en PVDF, respectivement.

Données expérimentales

Les échantillons de poudre de cathode mélangés ont été fournis par SpectraPower, LLC (Livermore, CA) et sont composés de NMC811, de noir de carbone et d’un liant PVDF. Trois poudres ont été utilisées pour les essais avec des rapports de poids de 96:3:1, 96:2:2, et 96:1:3 pour NMC:CB:PVDF.

Les tests de rhéologie des poudres ont été effectués sur le rhéomètre de performance TA Instruments HR-30 en utilisant les accessoires de cisaillement et de fluidité des poudres. Les expériences de cisaillement ont été réalisées conformément à la norme ASTM D7891, avec une contrainte de consolidation avant cisaillement de 9 kPa et des étapes de cisaillement ultérieures à des contraintes de consolidation de 7, 6, 5, 4 et 3 kPa[5]. Les expériences sur la fluidité des poudres ont été menées à une vitesse de 100 mm/s à l’extrémité du rotor. L’analyse a été effectuée dans le logiciel TRIOS™ en utilisant la fonction logicielle d’analyse automatisée des poudres. Les notes d’application RH123 et RH126 [6] [7]de TA Instruments contiennent des détails supplémentaires sur les essais et l’analyse des poudres. La teneur en PVDF dans la poudre de cathode a été confirmée à l’aide du TA Instruments Discovery™ TGA 5500 où une montée de la température de la température ambiante à 1 000 °C a été effectuée à une vitesse de chauffage de 20 °C/min. La taille, la forme et la morphologie de surface des particules de la poudre ont été étudiées par MEB à l’aide d’un MEB de table Phenom™ XL de Thermo Fisher. La poudre a été préparée sur un ruban de carbone double face et imagée à une tension d’accélération de 5 kV.

Résultats et discussion

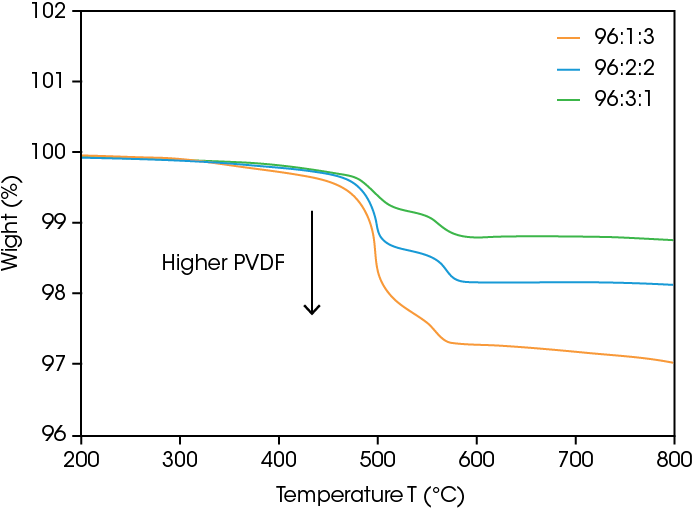

Analyse thermogravimétrique

La composition de la formulation est essentielle pour la fonction de l’électrode et la performance finale de la batterie. Les résultats de l’ATG sont présentés dans la figure 1. La première étape à environ 490 °C correspond à la décomposition initiale du PVDF et la deuxième étape peut être attribuée à la décomposition du PVDF confiné à l’interface polymère-céramique[8]. Le changement de poids à 99, 98 et 97 % confirme une teneur en PVDF de 1 à 3 % en poids, respectivement.

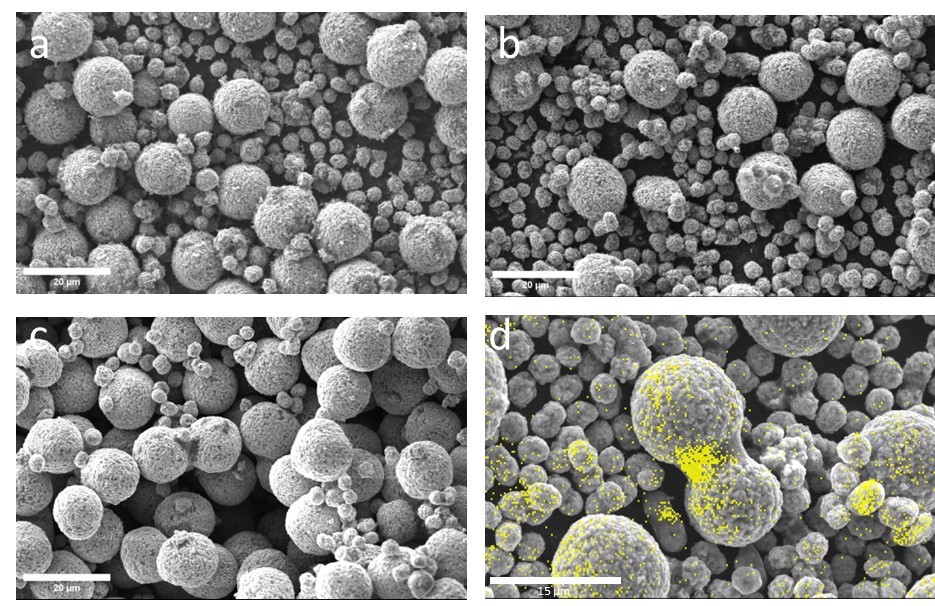

Microscopie électronique à balayage

Pour corréler la microstructure aux propriétés rhéologiques, nous avons utilisé la microscopie électronique à balayage ainsi que la spectroscopie à dispersion d’énergie (EDS). La figure 2 montre les images SEM de 1 à 3 % de PVDF en a-c, respectivement. À faible teneur en PVDF, la surface des particules NMC est rugueuse (protrusions de la taille d’un micron). Au fur et à mesure que la teneur en PVDF augmente, la surface devient plus lisse. Un revêtement polymérique apparaît lisse par rapport aux particules inorganiques lorsqu’il est imagé à faible kV sans revêtement supplémentaire.

La figure 2d montre une carte EDS de la poudre contenant 3 % de PVDF. La signature jaune est la ligne Kα du carbone. Le fort signal de carbone entre les particules NMC identifie le pontage PVDF. Les signaux de carbone parasites proviennent du CB et du revêtement PVDF supplémentaire et se manifestent sous forme de signaux de carbone dans des particules plus petites. Bien que le PVDF soit important à des fins de liaison, un revêtement excessif des particules n’est pas souhaitable, car il ne contribue pas au réseau conducteur du CB. La couverture superficielle de PVDF sur les NMC réduit les sites actifs disponibles sur la cathode et limitera en fin de compte les performances de la batterie.

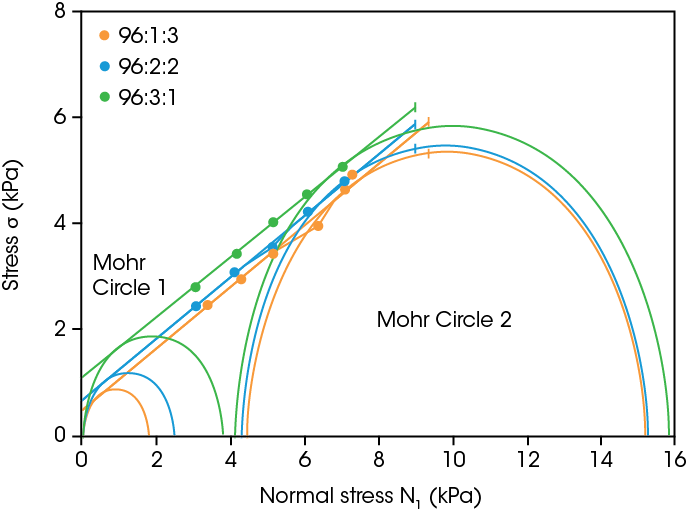

Cisaillement de la poudre

Le traitement des électrodes en poudre comprend l’alimentation des matières premières dans l’équipement de traitement, puis le mélange de la poudre et l’enrobage à sec de l’électrode avec de la poudre sous cisaillement. La cohésion et la fluidité de la poudre sont essentielles pour le traitement des poudres d’électrodes. La poudre doit avoir de bonnes propriétés de cohésion tout en étant suffisamment fluide pour permettre un transport et un mélange efficaces. Les données de cisaillement de la poudre pour les trois poudres de cathode sont présentées dans la figure 3.

Le tableau 1 présente les propriétés de cisaillement issues de l’analyse des lieux d’écoulement réalisée avec le logiciel TRIOS. La cohésion, la limite d’élasticité non confinée et la contrainte principale majeure diminuent avec l’augmentation de la teneur en liant PVDF. La fonction d’écoulement, qui indique si l’échantillon sera une poudre fluide, peut être déterminée en prenant le rapport entre la contrainte principale majeure et la limite d’élasticité non confinée, comme décrit dans [6]. Selon le système de classification de la fluidité de Jenike, les trois poudres se situent dans le régime de fluidité facile, ce qui correspond à une fonction de fluidité comprise entre 4 et 10[9]. Les images MEB de la figure 2 permettent d’expliquer ce phénomène, car la présence d’une teneur plus élevée en PVDF permet d’enrober les particules et d’obtenir une surface plus lisse. Cette surface plus lisse réduit le frottement entre les particules lors de l’expérience de cisaillement et confère des propriétés globales de fonction d’écoulement plus élevée et de cohésion moindre avec une teneur en polymère plus élevée.

Tableau 1. Résumé de l’analyse des lieux d’écoulement des trois poudres cathodiques

| NMC/CB/PVDF | Cohésion (kPa) | Limite d’élasticité non confinée (kPa) | Contrainte principale majeure (kPa) | Fonction d’écoulement |

|---|---|---|---|---|

| 96/3/1 | 1,11 | 3,81 | 15,84 | 4,16 |

| 96/2/2 | 0,7 | 2,44 | 15,27 | 6,25 |

| 96/1/3 | 0,52 | 1,8 | 15,19 | 8,45 |

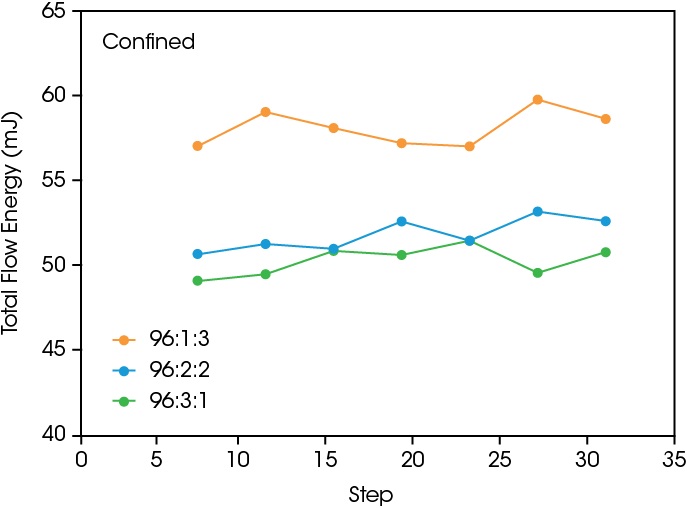

Écoulement des poudres

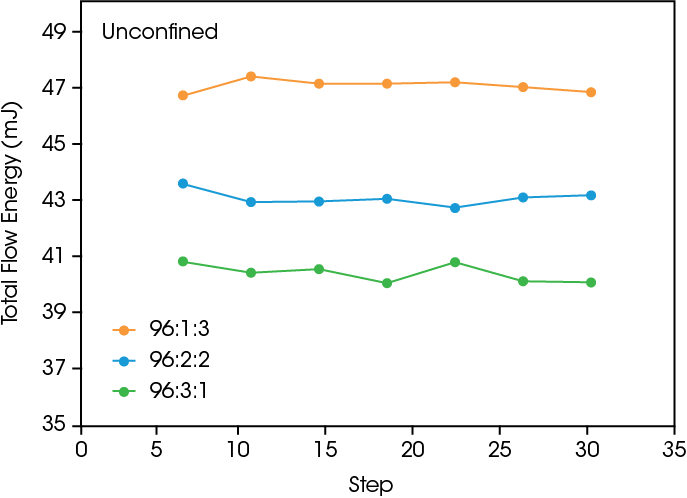

Les essais d’écoulement des poudres permettent de déterminer la fluidité des poudres et l’efficacité du transport des matériaux en vue de leur traitement. La figure 3 montre l’énergie totale de l’écoulement en conditions confinées et non confinées. On parle de conditions confinées lorsque le rotor de la roue se déplace vers le bas, et de conditions non confinées lorsque le rotor se déplace vers le haut. Les échantillons à forte teneur en PVDF ont une énergie d’écoulement totale plus élevée dans les deux cas, ce qui montre que l’ajout de PVDF exige du rotor un travail plus important pour monter et descendre dans l’échantillon.

Comme le montrent les images MEB et les résultats de cisaillement, l’effet de liaison du PVDF conduit à une surface plus lisse qui réduit la friction interparticulaire, mais provoque également une agglomération dans la poudre en raison de la liaison interparticulaire. L’agglomération entraînera une augmentation de l’apport énergétique nécessaire pour obtenir un débit suffisant. Dans la mesure en milieu confiné, le cycle montre une légère augmentation de l’énergie totale d’écoulement en raison de l’augmentation du mélange, qui entraîne une plus grande liaison et la formation d’agglomérats plus importants. La présence d’agglomérats plus gros nécessite un travail plus important de la part du rotor pour comprimer la poudre tout en descendant pendant l’étape d’écoulement confiné. Dans la mesure non confinée, la liaison des particules entraîne une augmentation globale de l’énergie d’écoulement lorsque la teneur en PVDF est plus élevée, mais l’absence de compression pendant l’expérience conduit à une énergie d’écoulement totale relativement stable pendant le cycle.

Conclusions

Avec la demande croissante de réduction des coûts dans les processus de fabrication des LIB, l’utilisation des technologies de revêtement par poudre pour fabriquer les électrodes est de plus en plus explorée. La compréhension des propriétés globales des poudres est nécessaire pour optimiser la formulation et la conception du mélange et du processus de revêtement. Dans ce travail, les poudres cathodiques à base de NMC ont été analysées afin d’optimiser la formulation de l’électrode et les conditions de traitement. Le Discovery TGA permet de vérifier la qualité de la teneur en liant de la formulation et de déterminer la quantité de liant présente dans l’échantillon. Avec l’accessoire pour poudre de TA Instruments, les propriétés de cisaillement et de fluidité ont été caractérisées, montrant que la fluidité et l’énergie d’écoulement sont affectées par l’augmentation de la teneur en liant PVDF. En utilisant l’imagerie MEB, il a été montré qu’une teneur plus élevée en PVDF recouvre la surface des particules et agit comme un liant physique des particules de cathode, réduisant ainsi la friction entre les particules et augmentant la fluidité. En conséquence, l’analyse du cisaillement des poudres montre une fonction d’écoulement plus élevée et une cohésion plus faible pour une plus grande teneur en PVDF. L’effet de liaison des particules conduit à une énergie totale d’écoulement globalement plus élevée lorsque l’essai est réalisé dans la configuration d’écoulement de poudre avec une coupelle à surface lisse et un rotor à hélice. Ces résultats peuvent être utilisés pour optimiser la formulation et le processus de mélange des poudres et garantir des poudres cathodiques homogènes qui auront des performances électrochimiques répétables et cohérentes.

Références

- Y. Lu, C.-Z. Zhao, H. Yuan, J.-K. Hu, J.-Q. Huang et Q. Zhang, « Dry electrode technology, the rising star in solid-state battery

industrialization », Matter, vol. V, no. 3, pp. 876-898, 2022. - A. Gyulai, W. Bauer et H. Ehrenberg, « Dry Electrode Manufacturing in a Calender: The Role of Powder Premixing for Electrode Quality and Electrochemical Performance », ACS Appl. Energy Mater., vol. VI, no. 10, p. 5122–5134, 2023.

- M. Ryu, Y.-K. Hong, S.-Y. Lee et J. H. Park, « Ultrahigh loading dry-process for solvent-free lithium-ion battery electrode fabrication », Nature Communications, vol. 14, p. 1316, 2023.

- A. K. Stephan, « A Pathway to Understand NMC Cathodes », Joule, vol. IV, no. 8, pp. 1632-1633, 2020.

- ASTM International, « ASTM D7891-5 Standard Test Method for Shear Testing of Powders Using the Freeman Technology FT4 Powder Rheometer Shear Cell », 2016, 2016.

- J. Vail, S. Cotts et T. Chen, « Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients », TA Instruments, vol. RH123.

- K Dennis et S. Cotts, « RH125: Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries », TA Instruments, New Castle, DE.

- S. Dwivedi, M. Badole, K. Gangwar et S. Kumar, « Relaxation processes and conduction behaviour in PVDF-TrFE and KNNbased composites », Polymer, vol. 232, p. 124164, 2021.

- W. Chen et A. W. Roberts, « A modified flowability classification model for moist and cohesive bulk solids », Powder Technology,

vol. 325, pp. 639-650, 2018.

Remerciements

Cet article a été rédigé par Mark Staub, Ph. D et Hang Lau, Ph.D chez TA Instruments.

TA Instruments, TRIOS, et Discovery sont des marques de commerce de Waters Technologies Corporation. PHENOM est une marque de commerce de Thermo Fisher Scientific Inc.

Click here to download the printable version of this application note.