Mots clés : test de fatigue, essai de traction, fabrication des additifs, impression 3D, Nylon, polymères durables, ElectroForce

EF037-FR

Résumé

Grâce aux avancées technologiques, la fabrication additive s’est développée au-delà de sa niche d’application destinée aux prototypes, et s’est largement répandue dans la fabrication de pièces pour utilisateurs finaux. Il est important de comprendre les propriétés mécaniques des pièces fabriquées de manière additive, notamment leur comportement en fonction du temps, tel que la résistance à la fatigue, pour assurer leurs performances et leur fiabilité. Cet article évalue les propriétés mécaniques et la réponse en fonction du temps d’échantillons frittés au laser en forme d’os de deux polyamides, le polyamide-11 biosourcé (PA11) et le polyamide-12 à base de pétrole (PA12), par des essais de résistance à la traction monotones et des tests de fatigue cycliques. Le cadre de charge ElectroForce 3300 de TA Instruments™ a été utilisé pour sa polyvalence qui permet d’effectuer à la fois des essais monotones et des tests de fatigue grâce à son moteur électromagnétique et à ses capteurs de précision sans contact. Les résultats ont permis d’identifier une durée de vie mécanique et une résistance à la fatigue supérieures du PA11 par rapport au PA12. L’approche présentée peut être utilisée pour comparer des matériaux lorsqu’il est important d’évaluer à la fois la résistance ultime et la durabilité sous des charges répétées.

Introduction

La fabrication additive (FA) est rapidement apparue comme une technologie innovante qui permet la production de matériaux aux géométries tridimensionnelles (3D) complexes [1]. Elle a été initialement utilisée comme technique de prototypage, mais elle a été depuis largement adoptée pour produire des pièces pour utilisateurs finaux. Le frittage au laser est une technique de FA fréquente qui consiste à utiliser un matériau en poudre pour imprimer la géométrie recherchée. Pour comprendre les performances du produit final et pour explorer toute variabilité potentielle provoquée par la FA, il est nécessaire de caractériser sur le plan mécanique un échantillon du matériau fritté au laser. Les propriétés dépendantes du temps et de la charge, notamment la résistance à la fatigue, sont très utiles pour déterminer la fiabilité du matériau des pièces fabriquées par FA. Ces propriétés sont d’une importance particulière dans certaines industries, notamment l’aérospatiale et le domaine biomédical, où une compréhension approfondie de la durée de vie du matériau est essentielle pour éviter des défaillances catastrophiques [2].

Deux polymères fréquemment utilisés dans les processus de FA par frittage laser sont le polyamide-11 (PA11) et le polyamide-12 (PA12), qui appartiennent à la famille de polymères du Nylon. Le PA11 est biosourcé, dérivé de l’huile de ricin, tandis que le PA12 provient du pétrole, et contient un groupement méthylène supplémentaire entre les groupements amides dans la structure du polymère. Alors que l’empreinte carbone plus réduite du PA11 est recherchée, le groupement méthylène supplémentaire du PA12 entraîne des propriétés mécaniques différentes entre les deux matériaux [3] [4]. Le PA11 est généralement plus résistant et plus ductile que le PA12, mais ce dernier présente une meilleure résistance chimique [5]. Compte tenu de ces éléments, les propriétés du PA11 et du PA12 doivent être examinées en profondeur pour soupeser l’impact environnemental par rapport aux performances du matériau final.

Les différences dans les propriétés mécaniques de ces deux polymères ont été explorées, mais peu de recherches ont été effectuées sur la résistance à la fatigue [4] [6]. Souvent, les essais mécaniques et les tests de fatigue sont réalisés sur des instruments séparés, ce qui nécessite un investissement plus important et un espace plus large. Dans cette note d’application, la réponse quasi statique et cyclique des échantillons de PA11 et de PA12 frittés au laser en forme d’os est examinée en utilisant le cadre de charge ElectroForce 3300. La variabilité potentielle induite par le processus de frittage laser est également explorée.

Données expérimentales

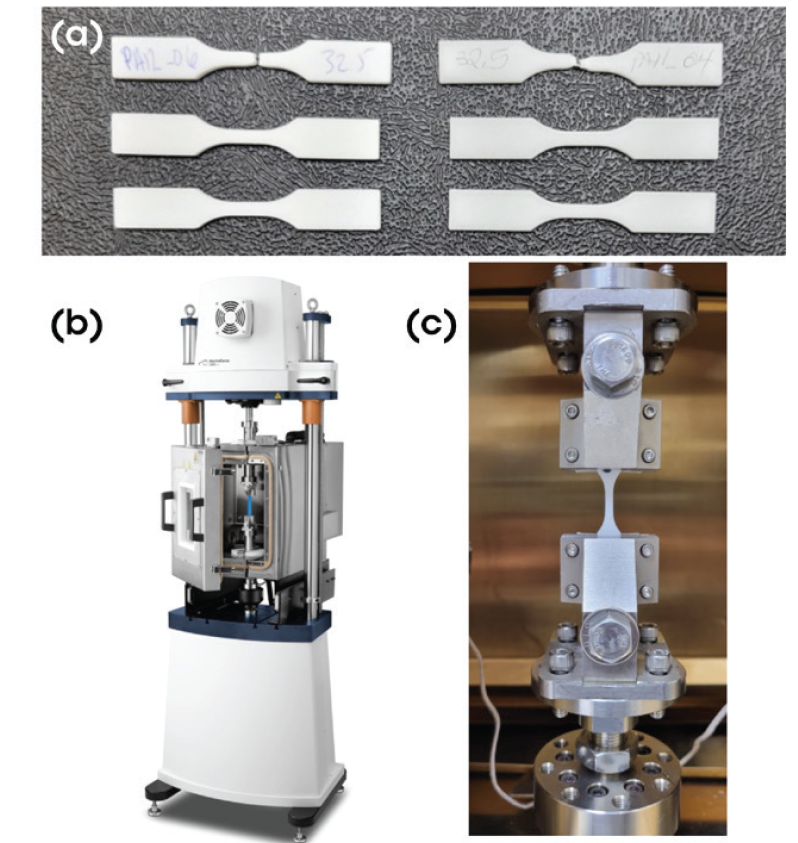

Du PA11 et du PA12 commerciaux ont été utilisés pour fabriquer des échantillons en forme d’os de type V [7] en utilisant un processus FA de frittage laser. La Figure 1a montre les échantillons en forme d’os de PA12 (à gauche) et de PA11 (à droite) avant et après les tests de résistance.

Les tests monotones et de fatigue ont été réalisés sur le dispositif ElectroForce 3300 de TA Instruments. Le 3300 a été choisi pour ces tests à cause de sa polyvalence et de sa capacité à effectuer des tests lents nécessaires pour mesurer la résistance à l’allongement et à la traction, mais également des tests cycliques rapides pour l’étude de fatigue. La Figure 1b montre l’instrument dans sa configuration de test de résistance à la traction. La géométrie des échantillons et les conditions des tests étaient conformes aux exigences de la norme ASTM D638-22 [7]. Le test de résistance à la traction monotone a été réalisé à un taux de 1,2 mm/minute (vitesse de déformation de 0,0018 s-1) jusqu’à la rupture des échantillons. Trois échantillons de PA11 et de PA12 ont été testés pour examiner la variabilité des propriétés mécaniques.

Des tests de fatigue ont été réalisés à des niveaux de contrainte maximaux de 25 ; 30 ; 32,5 ; 35 ; et 40 MPa à une fréquence de 25 Hz. Le niveau de contrainte de 40 MPa représentait environ 80 % de la résistance ultime de l’échantillon de PA11 plus résistant, déterminée par le test de résistance à la fatigue monotone. Un rapport R de 0,1 a été utilisé pour maintenir la tension sur l’échantillon. Les niveaux de contraintes inférieurs maximums ont été choisis pour étudier de manière systématique la manière dont la durée de vie du matériau augmente avec la diminution des contraintes. Trois échantillons ont été étudiés à chaque niveau de contrainte pour examiner la variabilité entre les pièces en PA11 et celles en PA12. La contrainte a été suivie en utilisant l’extensomètre optique Epsilon ONE, modèle One250CE/280. Un échantillon représentatif en forme d’os entre les pinces est présenté sur la Figure 1c.

Résultats et discussion

Test monotone

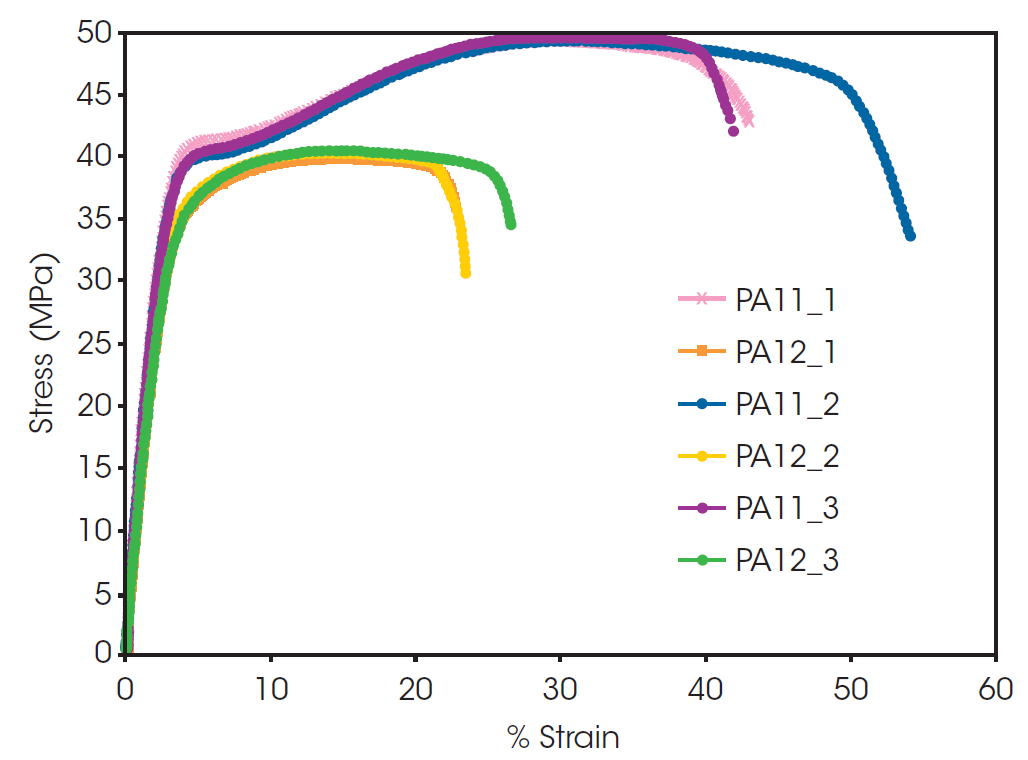

Les propriétés mécaniques du PA11 et du PA12 ont été évaluées grâce à des essais de traction monotones. La Figure 2 montre les courbes de contrainte par rapport à la déformation lorsque les échantillons ont été soumis à une contrainte selon un taux de 0,0018 s-1. L’échantillon de PA11 présente une résistance maximale à la traction (RMT) supérieure et un pourcentage d’allongement à la rupture plus élevé pour tous les échantillons.

Les valeurs de RMT et le pourcentage d’allongement à la rupture sont présentés dans les Tableaux 1 et 2, avec les valeurs moyennes des trois courbes et l’écart type.

La résistance la plus élevée et l’allongement le plus important pour PA11 ont été observés avant qu’un processus de fusion à lit de poudre (powder bed fusion) soit utilisé pour produire les pièces en PA11 et en PA12 [3]. Les résultats des tests monotones montrent que le PA11 présente une plus grande capacité à être étiré sans perdre sa résistance que le PA12. Cela fait du PA11 un meilleur choix pour les pièces pour utilisateurs finaux et pour les applications où un matériau plus résistant et plus ductile est nécessaire.

Les tests en triple des échantillons fournissent la possibilité d’examiner une variabilité potentielle dans le processus de frittage laser lui-même. Le frittage laser est un processus de fusion à lit de poudre pour FA qui a été critiqué du point de vue de sa reproductibilité [8]. Dans le frittage laser, la variabilité a tendance à provenir des propriétés du lit de poudre, des caractéristiques du laser et des paramètres de la procédure. Le Tableau 1 montre que le pourcentage d’allongement à la rupture présente la variabilité la plus importante, tandis que la RMT reste constante pour les deux matériaux. Les échantillons de PA11 et de PA12 présentent chacun une courbe sur la Figure 2 qui montre un allongement nettement plus important par rapport aux deux autres essais, et cela entraîne un écart type plus important, comme le montre le Tableau 1. Des incohérences du processus de FA peuvent se manifester par des variations des propriétés mécaniques, ce qui est préjudiciable pour le produit final.

Tableau 1. Résistance maximale à la traction (RMT) et % d’allongement à la rupture pour PA11, avec la moyenne sur les essais en triple et l’écart type (σ).

| PA11 | RMT (MPa) | Allongement (%) |

|---|---|---|

| 1 | 49,24 | 44,76 |

| 2 | 49,40 | 54,24 |

| 3 | 49,87 | 41,87 |

| Moyenne | 49,50 | 46,96 |

| σ | 0,33 | 6,47 |

Tableau 2. Résistance maximale à la traction (RMT) et % d’allongement à la rupture pour PA12, avec la moyenne sur les essais en triple et l’écart type (σ).

| PA12 | RMT (MPa) | Allongement (%) |

|---|---|---|

| 1 | 39,91 | 23,35 |

| 2 | 40,35 | 23,40 |

| 3 | 40,51 | 26,56 |

| Moyenne | 40,25 | 24,44 |

| σ | 0,31 | 1,84 |

Essais de fatigue

Les tests monotones ont été largement utilisés pour caractériser les propriétés mécaniques des pièces fabriquées par FA. Dans la mesure où les techniques de FA sont de plus en plus utilisées, il est important de comprendre les performances de cette technique en ce qui concerne la fiabilité et la durée de vie attendue des pièces obtenues. Cela nécessite une caractérisation qui va au-delà des tests simples et des tests de résistance à la traction monotones rapides, et impose que le produit soit évalué par rapport au temps sous les charges et aux déformations auxquelles il pourra être soumis dans l’application prévue.

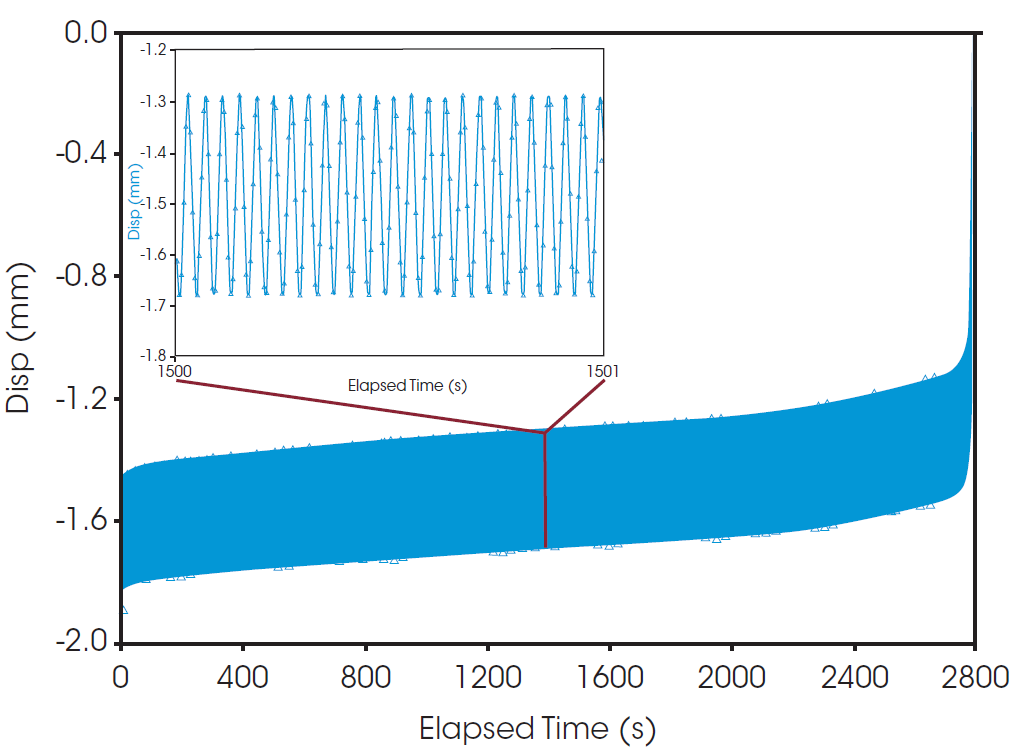

Un test de fatigue a été réalisé sur les échantillons de PA11 et de PA12 afin d’évaluer la robustesse des matériaux sous charge cyclique constante. Afin d’illustrer ce test, la Figure 3 montre le déplacement total par rapport au temps de l’un des échantillons de PA11 au cours de la charge cyclique jusqu’à la rupture, à un niveau de contrainte de 30 MPa. Pendant toute la durée de l’expérimentation, de 0 à environ 2 800 secondes (7 × 104 cycles), la longueur de l’échantillon a augmenté graduellement pendant tout le test, comme le montre une augmentation du déplacement par rapport à sa position originale. Vers la fin du test, juste avant 2 400 secondes (6 × 104 cycles), le déplacement a commencé à augmenter à un taux plus rapide. Cela s’est poursuivi jusqu’à la défaillance du matériau, indiqué par une augmentation soudaine et rapide du déplacement provoquée par la rupture du matériau.

L’encadré de la Figure 3 montre un intervalle d’une seconde pendant le test pour visualiser ce qui s’est produit sur le matériau à une échelle de temps plus courte. Tous les tests ont été réalisés à 25 Hz. Dans cet intervalle d’une seconde, le matériau est exposé à 25 cycles sinusoïdaux d’amplitude bien définie qui entraînent une contrainte cyclique sur le matériau à un niveau de 30 MPa. La visualisation de ce test avec deux échelles de temps différentes montre comment les déformations continues à l’échelle de temps rapide entraînent une importante augmentation de la longueur de l’échantillon, qui provoque en définitive sa rupture.

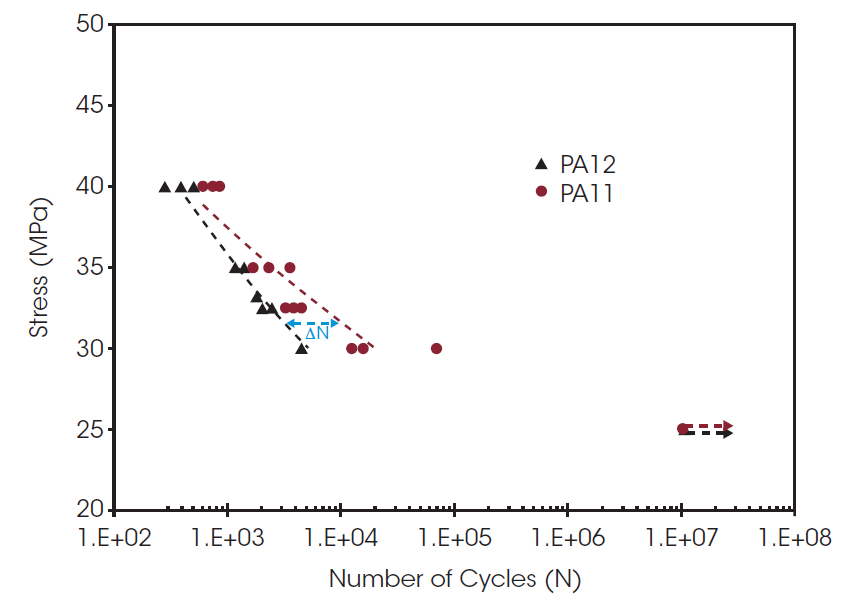

La Figure 4 montre les courbes de Wöhler (ou courbes S/N) avec des niveaux de contrainte compris entre 40 et 25 MPa. Les courbes de Wöhler tracent la contrainte cyclique (S) en fonction du nombre de cycles jusqu’à la défaillance (N), et permettent de visualiser la fatigue. À 25 MPa, tous les échantillons ont atteint 107 cycles, nombre qui a été fixé comme la limite de cycles de cette étude. Si un niveau de contrainte conduit à la préservation des échantillons, ce niveau de contrainte est considéré comme inférieur à la limite de résistance.

Pour les deux échantillons, le nombre de cycles jusqu’à la rupture diminuait au fur et à mesure que le niveau de contrainte augmentait. À des niveaux de contrainte compris entre 30 et 40 MPa, le PA12 a atteint une rupture à un nombre de cycles inférieur au PA11. Des lignes de tendance de l’adaptation optimale ont été créées pour les courbes avec les données recueillies à 40-30 MPa ; le niveau de 25 MPa a été omis à cause de l’absence de défaillance. À des niveaux de contrainte élevés, le nombre de cycles jusqu’à la rupture a été du même ordre de grandeur avec quelques centaines de cycles. D’après les lignes de tendance, il est observé que la différence du nombre de cycles jusqu’à la rupture (ΔN = NPA11-NPA12, ligne bleue sur la Figure 4) augmente au fur et à mesure que le niveau de contrainte diminue. Ce résultat est constant avec les données monotones, car il est attendu que le PA11, plus résistant et plus ductile, soit plus robuste sous une charge cyclique.

La réalisation de tests en triple à chaque niveau de contrainte permet d’analyser la reproductibilité du processus de FA de manière similaire aux tests monotones. La courbe de Wöhler du PA12 présente une diffusion faible des données à chaque niveau de stress. Cependant, le PA11 présente une diffusion importante des données au niveau de contrainte de 35 et 30 MPa. À partir des données monotones, il est également observé que les écarts types de la RMT et du pourcentage d’allongement à la rupture étaient plus grands pour le PA11 que pour le PA12. Cela souligne que le PA11 pourrait être soumis à des problèmes de reproductibilité au cours du processus de frittage laser FA et cela se manifeste par la variabilité des propriétés mécaniques et de fatigue du matériau.

La variabilité observée dans ce travail montre qu’une évaluation approfondie des pièces en PA11 frittés au laser doit être réalisée avant leur utilisation dans des applications. Cela nécessitera de tester un nombre important d’échantillons aux niveaux de contrainte spécifiques des applications, et par conséquent d’établir de manière plus rigoureuse les niveaux de confiance concernant les limites de fatigue ultérieures. Des tests de fatigue systématiques doivent également être réalisés entre 25 et 30 MPa afin d’établir une limite de résistance précise sur la base des résultats, où le niveau de stress de 25 MPa entraîne la conservation de tous les échantillons. En outre, une caractérisation plus précise du matériau par des méthodes directes et indirectes, notamment la microscopie électronique, la diffraction aux rayons X et l’analyse thermique, doit accompagner ces tests afin d’identifier les origines microstructurelles de cette variation.

Conclusions

Dans la mesure où les pièces élaborées par fabrication additive sont de plus en plus largement utilisées dans des applications pour l’utilisateur final, il est nécessaire de comprendre les performances mécaniques et la fiabilité des pièces, ainsi que la variabilité potentielle provoquée par le processus de fabrication. Dans cette note, des échantillons de PA11 et de PA12 ont été examinés quant à leurs propriétés mécaniques et leur résistance à la fatigue en utilisant le dispositif ElectroForce 3300. Le dispositif ElectroForce 3300 s’est avéré parfaitement adapté à ces mesures, car un seul équipement était nécessaire pour les tests mécaniques et les tests de fatigue dans un large intervalle de méthodes de test :

- Les tests monotones de résistance à la traction ont identifié que le PA11 montrait une supériorité vis-à-vis de la résistance mécanique et des propriétés de ductilité, avec une RMT et un pourcentage d’allongement à la rupture plus élevés par rapport au PA12.

- Les tests de résistance à la fatigue ont identifié que le PA11 présentait une résistance à la fatigue plus élevée par rapport au PA12, quel que soit le niveau de contrainte testé. La différence entre l’augmentation du cycle de vie du PA11 par rapport au PA12 augmentait au fur et à mesure que le niveau de contrainte diminuait.

- La répétition des tests de chaque échantillon a permis d’évaluer la répétabilité de la conception de la pièce dans la procédure de FA.

La variation des propriétés mécaniques, en particulier pour le PA11, a montré que des recherches étaient encore nécessaires pour surmonter la variabilité entre les pièces qui affecte les processus de FA. Sur la base de l’analyse de la résistance mécanique et de la résistance à la fatigue, le PA11 est le polymère de choix pour un produit pour l’utilisateur final, car il est prévu qu’il soit plus robuste et présente une durée de vie plus longue par rapport au PA12. Parallèlement à ces considérations sur les propriétés mécaniques, l’empreinte carbone plus faible de la production de PA11 provenant de biosources par rapport à celle de PA12 issu du pétrole en fait un matériau de choix également du point de vue de la durabilité.

Références

- G. N. Mhetre, V. S. Jadhav, S. P. Deshmukh and C. M. Thakar, “A Review on Additive Manufacturing Technology,” ECS Trans., vol. 107, p. 15355, 2022.

- S. S. Alghamdi, S. John, N. R. Choudhury and N. K. Dutta, “Additive Manufacturing of Polymer Materials: Progress, Promise, and Challenges,” Polymers, vol. 13, p. doi. org/10.3390/polym13050753, 2021.

- A. Salazar, A. Rico, J. Rodriguez, J. S. Escudero and F. M. de la Escalera Cutillas, “Monotonic loading and fatigue response of a bio-based polyamide PA11 and a pertol-based polyamide PA-12 manufactured by selective laser sintering,” European Polymer Journal, vol. 59, pp. 36-45, 2014.

- N. Lammens, M. Kersemans, I. De Baere and W. Van Paepegem, “On the visco-elasto-plastic response of additively manufactured polyamide-12 (PA-12) through selective laser sintering,” Polymer Testing, vol. 57, pp. 149-155, 2017.

- S. C. Lao, W. Yong, K. Nguyen, T. J. Moon, J. H. Koo, L. Pilato and G. Wissler, “Flame-retardant Polyamide 11 and 12 Nanocomposites: Processing, Morphology, and Mechanical Properties,” Journal of Composite Materials, vol. 44, pp. 2933-2951, 2010.

- B. Van Hooreweder, D. Moens, R. Boonen, J. P. Kruth and P. Sas, “On the difference in materials structure and fatigue properties of nylon specimens produced by injection molding and selective laser sintering,” Polymer Testing, vol. 32, pp. 972-981, 2013.

- A. D638-22, “Standard Test Method for Tensile Properties of Plastics,” ASTM International, 2022.

- L. Dowling, J. Kennedy, S. O’Shaughnessy and D. Trimble, “A review of critical repeatability and reproducibility issues in powder bed fusion,” Materials and Design, vol. 186, p. 108346, 2020.

- V. Malmgren, “PA11 vs PA12-one atom different,” wematter, 01 2022. [Online]. Disponible à l’adresse suivante : https://wematter3d.com/pa11-vs-pa12-one-atom-different. [Évalué le 5/05/2023].

Remerciements

Cet article a été rédigé par Mark Staub, PhD à TA Instruments.

Cliquez ici pour télécharger la version imprimable de cette note d’application.