키워드: 유변학, 리튬 이온 배터리, 애노드 슬러리

RH130-KO

초록

환경에 미치는 부정적인 영향으로 인해 배터리 용제에 대한 압력 및 규제가 증가하고 있으며, 이로 인해 제조업체는 보다 지속 가능한 방식을 찾아야만 한다. 배터리 제조 비용의 상당 부분이 자원 집약적인 용제 건조 및 회수 공정에 기인하는 전극 용제에 초점을 맞추어 왔다. 기업이 보다 환경 친화적이며 비용을 절감할 수 있는 공정을 모색함에 따라, 새로운 물질이 전반적인 슬러리 안정성 및 코팅 공정에 미치는 영향을 파악하는 것이 중요하다. 이 애플리케이션 노트는 유변학적 방법을 이용해 유동 거동 및 점탄성 특성을 파악하여 슬러리 노화 및 안정성을 조사하고자 한다. 슬러리 연구 결과, 시간이 지남에 따라 안정성이 감소하는 것을 입증하였으며, 이는 생산 환경에서 적절한 배치 수명을 나타내는 데 사용될 수 있다.

서론

리튬 이온 배터리(LIB)는 가전 제품에서 전기차에 이르는 다양한 응용 분야의 주요 에너지 저장 옵션으로서 발전해 왔다[1]. 배터리 산업은 미래의 에너지 저장 솔루션을 주도하고 있지만, 여전히 배터리 제조 공정에는 장애물이 존재한다. 이러한 난관에는 제조 비용 감축, 구성 요소의 최적화, 균일하며 일관적인 구성 요소 혼합, 지속 가능성 문제 및 유기 용제와 같은 많은 양의 중간재 사용 등이 포함되어 있다. 유해 물질의 사용을 제한하는 정부 규제 역시 점점 더 강화되는 추세이다. 현재 제조의 지속 가능성을 달성하고 비용을 절감하기 위해 전극 슬러리 공정에 흔히 사용되는 N-메틸피롤리돈(NMP)과 같은 유기 용제를 감축하거나 대체하려는 상당한 노력이 진행되고 있다[2]. NMP는 LIB에 가장 흔히 사용되는 바인더 중 하나인 플루오르화 폴리비닐리덴(PVDF)을 용해시킬 수 있는 능력으로 인해 사용된다[3]. 유기 용제의 사용 및 PVDF 프로세스로 인해 이 제조 방법은 지속 가능하지 않은 방법으로 간주된다. 이러한 제한 사항으로 인해, 수용성 생물유래 고분자 바인더를 활용하면서 슬러리 내 고체 함량을 높여 필요한 용제의 양을 줄일 수 있는 수계 슬러리가 개발되었다. 널리 사용되며 지속 가능한 바인더로는 수계 애노드 슬러리 제형에 사용되는 카르복시메틸 셀룰로오스(CMC)가 있다. 이 폴리머는 셀룰로오스에서 유래하여, 환경 친화적이고 저농도인 경우 수용성이다.

CMC 수계 슬러리의 지속 가능성 이점은 명확하지만, 생물유래 바인더 시스템에는 현실적인 문제가 수반된다. 그러한 고려 사항 중 하나는 생물유래 폴리머의 가수분해성이다. CMC의 경우, 고분자 구조를 붕괴시킬 수 있는 박테리아와 같은 유익한 불순물의 존재를 통해 천연물에서 가수분해 반응이 발생한다. 이러한 반응은 슬러리 내 활성 물질의 분산을 안정화하는 약한 CMC 네크워크의 구조적 붕괴를 초래할 수 있다. 유변학은 이러한 구조를 조사하고 공정을 거친 후 이어지는 붕괴를 파악하는 데 이상적인 옵션이다. 약한 네트워크 구조에서 유변학적 측정법의 감도는 일반적으로 배터리 슬러리 제조 공정에서 오프라인으로 수행되는 단일 지점 점도계 테스트에 비해 우수하다.

이 노트에서는 CMC 기반 수계 애노드 슬러리의 안정성을 시간 함수로 살펴본다. 시간에 따른 유변학적 변화는 최적의 슬러리 공정을 위해 필수적이다. 효율적인 품질 분석 및 관리(QA/QC) 테스트를 위해 제조 공정 중 점도 및 점탄성 거동을 결정하는 것은 대단히 중요하며, 이는 HR 시리즈 레오미터를 통해 수행할 수 있다.

실험

이 작업에 사용된 슬러리는 흑연, 전도성 탄소(CC), CMC 및 스티렌 부타디엔 고무(SBR)을 함유하고 있는 수계 애노드 슬러리이다. 구성 성분의 농도는 산업적으로 적합한 농도 비율로 최적화되었으며, 총 고체 함량 부하 59 중량 백분율(wt.%)로 제조되었다. 고체 함량이 높으면, 슬러리 제조 공정의 비용 및 시간을 절감하는 데 활용할 수 있다. 용제를 적게 사용하면 건조 시간 및 비용을 절감할 수 있으며 처리량이 증가한다.

이 작업에 사용된 애노드 슬러리는 NEI Corporation에서 제공한 원자재로 배합되었다. 해당 제형의 고형 성분 함량(중량 백분율)은 천연 흑연 92%, CC 3%, CMC 1.5%, SBR 3.5%로 구성되었다. SBR은 50% 수계 분산액으로 공급되었다. 요약하면, 슬러리는 교반판에 CMC 분말을 추가하고 원하는 수분 함량으로 SBR 분산액과 혼합하여 제조되었다. 이 혼합물을 열분해의 영향을 받지 않도록 가열하지 않은 상태에서 8시간 동안 교반했다. 그 후 흑연 및 CC를 추가하여 슬러리를 볼텍싱한 후 다시 4시간 동안 교반했다. 사용된 슬러리는 TA Instruments™ Discovery™ TGA 5500을 이용한 열중량 분석 결과 고체 함량이 59 wt.%였다.

유변학적 측정은 TA Instruments의 Discovery™ HR30 레오미터를 사용하여 수행되었다. 주파수 스위핑은 100~0.1 rad/s의 선형 점탄성 영역(LVR) 내 낮은 변형률(0.1%) 조건 하에 수행되었다[4]. 1일, 3일, 4일, 7일 간의 샘플 노화를 거친 후, TRIOS 소프트웨어에서 전단 단계 감지를 선택하여 0.01~1000 s-1의 유동 스위핑을 수행하였다. 해당 샘플은 시점 실험을 위해 자석 교반기를 사용하여 계속해서 교반하였다. 또한, 균일한 분산을 보장하고 침전 효과를 제거하기 위해 각 테스트를 실시하기 전에 해당 샘플을 볼텍싱하였다. 모든 실험은 40 mm 알루미늄 평행판 및 하부 고급 펠티에 플레이트를 사용해 25 °C의 일정한 온도를 유지하면서 수행되었다. 모든 실험에서 테스트 간격은 0.5 mm였다.

결과 및 논의

유동 거동

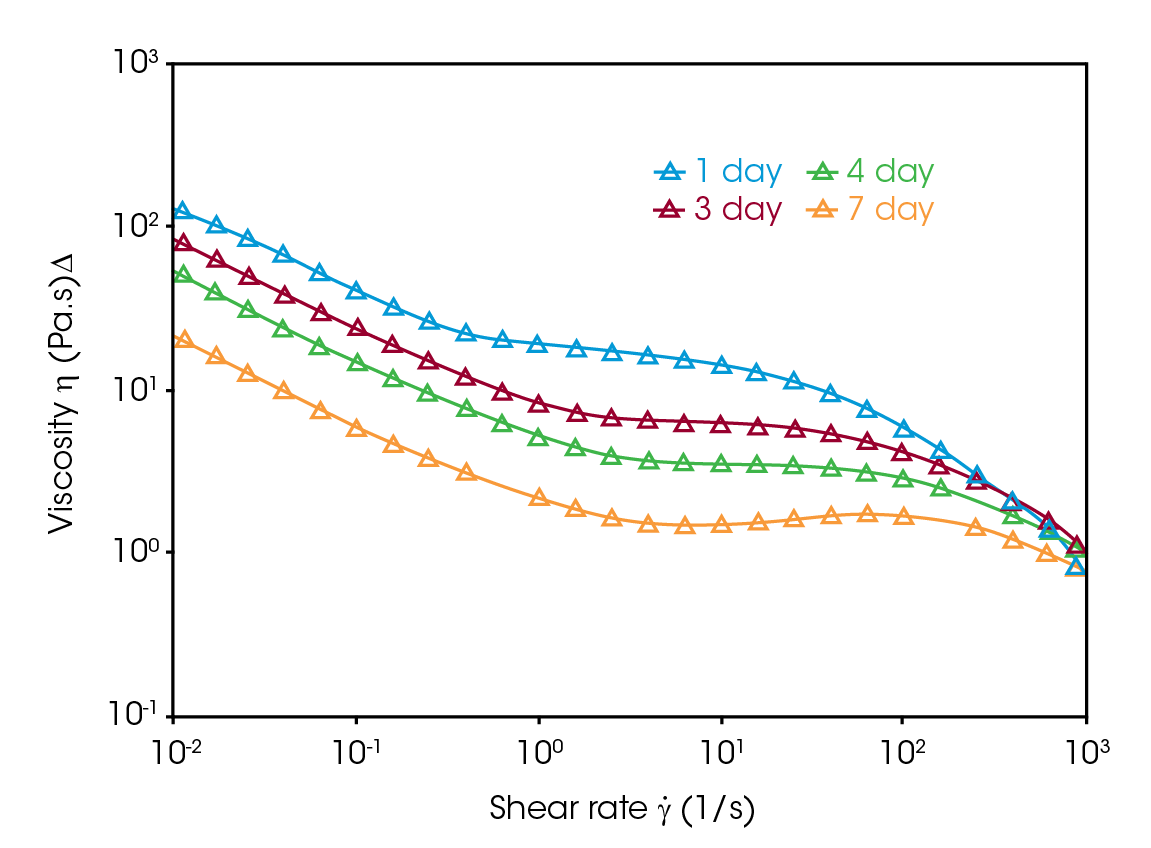

슬러리의 점도를 측정하기 위해 유동 스위핑 테스트를 수행했다. 그림 1은 1일, 3일, 4일, 7일의 노화를 거친 슬러리의 유동 스위핑 데이터를 보여준다. 1일 차 슬러리의 유동 곡선은 132 Pa.s의 저전단 점도를 보여주며, 그 후 전단 담화 거동을 보인다. 노화를 거친 슬러리는 3일, 4일, 7일 차에 저전단 점도가 각각 83.1 Pa.s, 35.7 Pa.s, 21.4 Pa.s로 감소한 것으로 나타났다. 이러한 결과는 슬러리 구조가 시간에 따라 약화됨을 보여준다. 동일한 샘플을 사용했으므로 동일한 전단 담화 거동이 관찰되고 예상되나, 약한 네트워크 안정성은 감소한다.

전단 담화와 함께, 모든 샘플의 중간 전단 지점에서 전단 정체 현상이 관찰되었다. 이는 이 특정 제형에서 충분한 전단을 달성하면 일부 구조적 형성 또는 재배열이 존재함을 시사한다. 이러한 구조적 재배열로 정제기 구간에서 전단 담화 정도가 감소된다. 정체기 후, 높은 전단 속도에서 4개 샘플의 점도 모두 현저한 감소가 발생한다.

슬러리의 고형분 함량이 높으므로, 전단 유도 구조 형성의 가능성은 자명하다. 이 분산액의 고분자 부분은 총 슬러리의 5%를 구성한다. CMC 및 SBR은 함께 활성 물질에 결합하여 54 wt.%의 흑연 + 전도성 탄소를 아주 많이 함유한 농축된 분산액을 형성한다. 이전 연구 결과 고체 함량이 높은 수계 애노드 슬러리에서 이러한 중간 전단 정체가 입증되었다[5]. 이러한 정체는 흑연 및 전도성 탄소가 고분자 네트워크 내에서 전단 속도에 따른 배열 규칙상이 존재하는 슬러리 내 전단 유도 배열 규칙화로 인해 발생할 수 있다. 또 다른 흥미로운 특징은, 해당 정체 지점이 샘플이 노화함에 따라 더 높은 전단 속도로 이동한다는 사실이다. TRIOS 소프트웨어의 통계 분석을 이용하여, 정체 구역의 중간점 이동을 정량화할 수 있었다. 1일, 3일, 4일, 7일차 샘플이 경우 각각 2.5, 10.0, 15.8, 25.1 s-1에서 고전단으로의 이동이 관찰되었다. 관찰된 점도 감소는 분산액을 안정화시키는 고분자 구조의 무결성 손실에서 기인한 것일 수 있다. 이는 활성 성분의 응집으로 이어질 수 있다. CMC 네트워크 구조의 변화는 과거 이러한 수계 슬러리의 미세 구조 및 유동 거동에 중요한 역할을 하는 것으로 나타났다[6]. 이러한 마이크로 스케일 구조 변화는 관찰된 것과 같이 전단 의존적 현상임이 자명하다. 단일 지점 점도계에서는 이러한 구조 변화가 관찰되지 않을 것이다.

점탄성

점탄성이란 액체와 고체의 성질을 가진 재료의 특성을 의미한다. 배터리 제조에 사용되는 슬러리의 경우, 물질이 때때로 유동성이 있으며 액체와 같은 성질을 가지는 것이 유리하기 때문에 점탄성이 바람직하다. 코팅 후와 같이 다른 경우에는, 코팅이 흘러내리지 않도록 물질이 보다 고체와 같은 성질을 가지는 것이 바람직하다. 두드러지는 점탄성 거동은 물질에서 발생하는 공정의 시간 척도에 민감하다. 따라서 진동 주파수 스위핑 테스트를 사용하여 슬러리의 점탄성 특성을 파악했다.

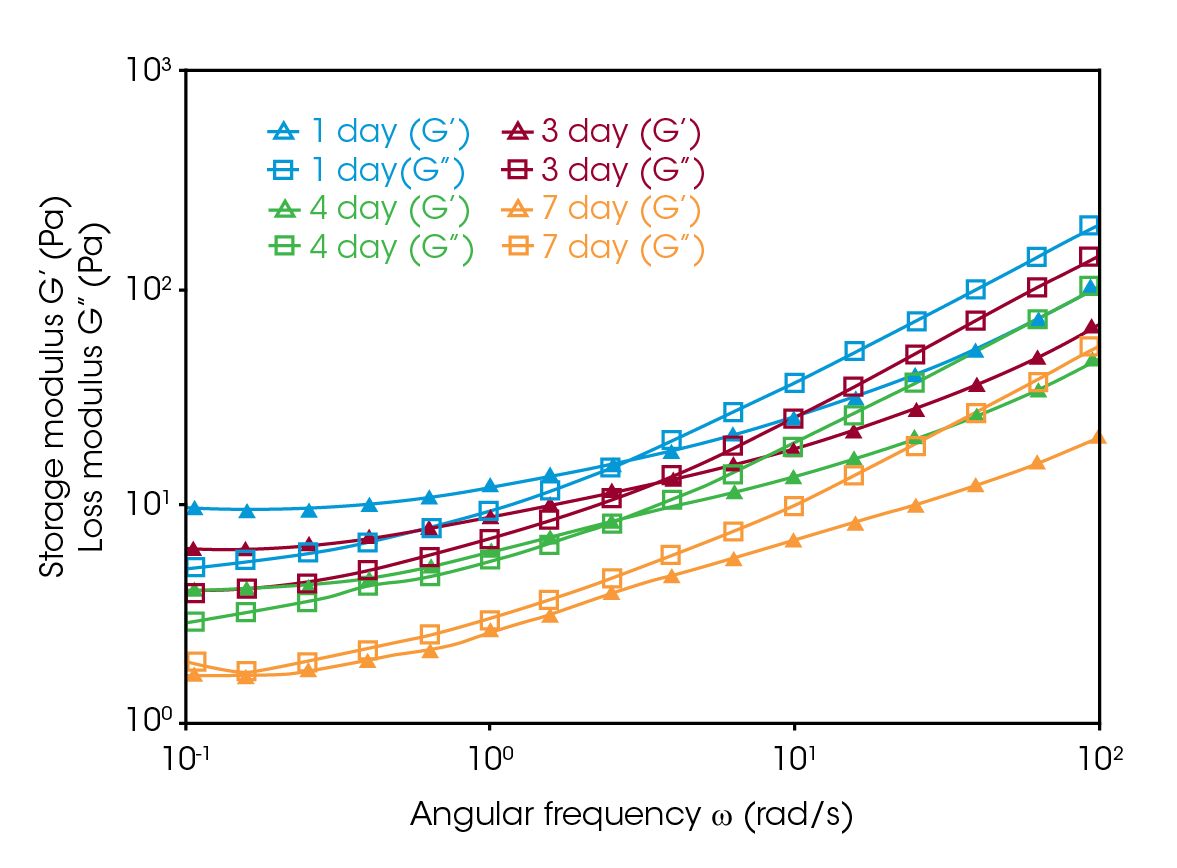

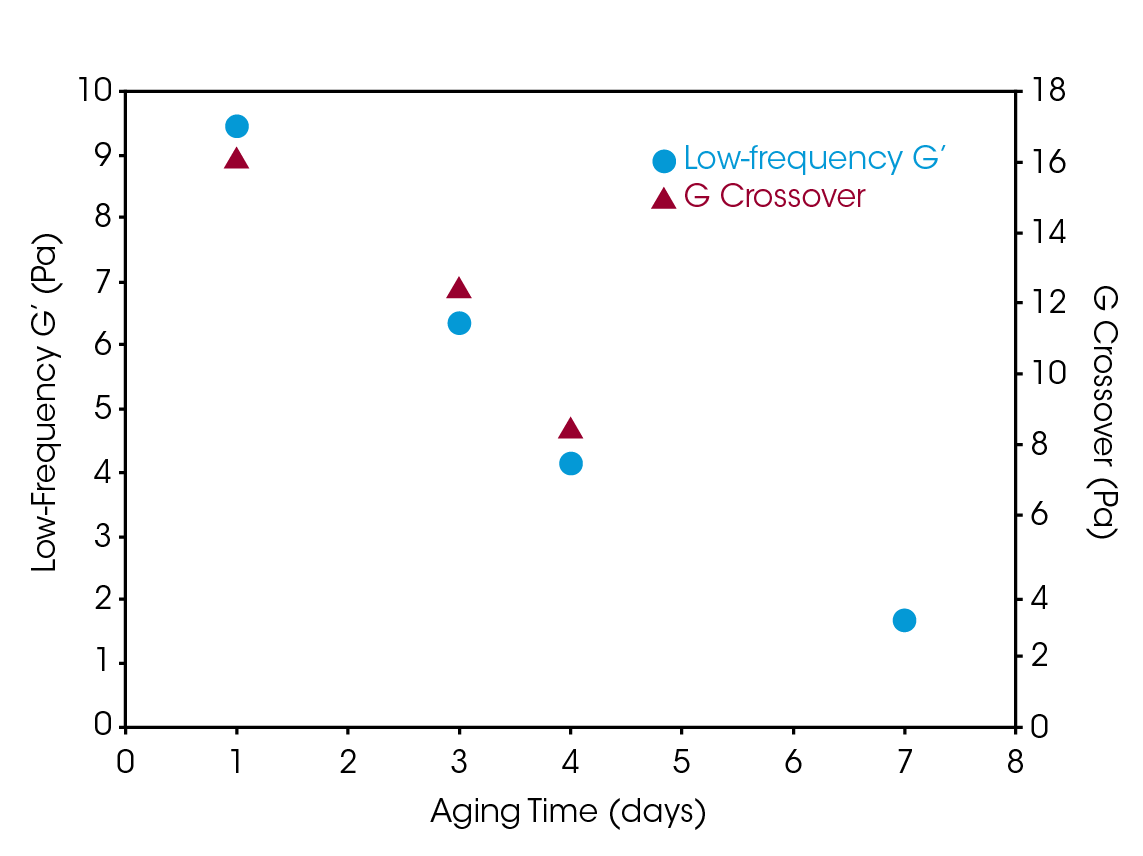

그림 2는 네 가지 샘플의 주파수 스위핑 데이터를 보여준다. 고주파 영역에서부터, 모든 샘플의 손실 탄성률(G”)이 저장 탄성률(G’)보다 높다. 이는 액체에 더 유사한 거동임을 시사한다. 1일, 3일, 4일 시점에, 저주파에서 G’가 커지는 탄성률의 교차가 발생하는데 이는 젤 유사 구조로의 전환을 나타낸다. 이러한 교차 지점은 물질의 네트워크 구조의 변화와 관련이 있으며, 물질의 특성이다. 그림 3에서 볼 수 있듯이, 샘플이 노화함에 따라 이러한 교차가 발생하는 지점의 G’값이 더 낮은 탄성률로 감소한다. 가장 주파수가 낮은 영역에서, G’에 정체 구간이 시작되며, 이는 약한 구조의 지표이다. 노화의 함수로 형성된 약한 네트워크의 G’는 그림 3에 나와 있다. 7일간의 노화를 거친 샘플은 G 교차가 관찰되지 않았으며 전체 주파수 범위에서 액체에 더 가까운 거동을 보인다는 사실에서 구별되었다. 이러한 유동성 증가는 건조 중 코팅의 적절한 경화를 위해 일부 구조적 회복이 필요한 코팅 공정에서 문제가 될 수 있다.

저주파 영역에서 정체기 G’의 감소는 또한 약한 네크워크가 형성되는 동안 샘플이 노화함에 따라 네트워크의 구조적 무결성이 상실됨을 나타낸다. 이러한 네트워크 붕괴는 슬러리 안정성의 저하로 이어진다. QA/QC 관점에서 이러한 점탄성 정보는 공정 중 슬러리의 거동 방식에 관한 통찰력을 제공한다. 예를 들어, 위의 데이터에서 새로 제조된 슬러리의 경우 유동성이 감소한 보다 두꺼운 슬러리가 예상된다. 그러나, 유동성이 높은 액체와 활성 물질을 혼합하는 경우 제조 공정에서 응집을 고려해야 한다.

결론

배터리 제조업체가 지속 가능한 제조를 지향하도록 정부 및 규제의 압박이 증가함에 따라, 환경 친화적인 구성 요소가 포함된 수계 슬러리를 사용하는 것이 바람직하다. 제조를 최적화하려면 제형 및 공정의 변화가 슬러리에 미치는 영향을 파악하는 것이 중요하다. 생물유래 바인더가 포함된 고체 함량이 높은 배터리 애노드 슬러리의 유변학적 측정을 통해, 노화가 슬러리의 구조와 특성에 미치는 영향을 조사했다. Discovery HR 레오미터를 사용하여 최대 1주일간 노화를 거친 슬러리가 점성이 감소하고 고분자 네트워크 무결성이 약화됨을 확인했다. 이러한 네트워크 안정성의 상실은 이후 슬러리 내 무기물 사이의 전단 유도 응집의 변화로 이어졌다. 이 장비의 낮은 전단 속도 및 저주파수에서의 감도로 인해 이 미묘하면서도 특징적인 유변학적 특성의 차이를 감지할 수 있으며, 이를 QA/QC 테스트와 슬러리 최적화 측정에 유용한 도구로 사용할 수 있다.

참고문헌

- T. Kim, W. Song, D.-Y. Son, L. K. Ono and Y. Qi, “Lithium-ion batteries: outlook on present, future, and hybridized technologies,” Journal of Materials Chemistry A, no. 7, 2019.

- S. S. Sharma and A. Manthiram, “Towards more environmentally and socially responsible batteries,” Energy and Environmental Science, vol. 13, pp. 4087-4097, 2020.

- C. M. Costa, E. Lizundia and S. Lanceros-Mendez, “Polymers for advanced lithium-ion batteries: State of the art and future needs on polymers for the different battery components,” Progress in Energy and Combustion Science, vol. 79, 2020.

- K. Whitcomb, “RH107: Determining the Linear Viscoelastic Region in Oscillatory Measurements,” TA Instruments, New Castle, DE.

- C. D. Reynolds, S. D. Hare, P. R. Slater, M. J. H. Simmons and E. Kendrick, “Rheology and Structure of Lithium-Ion Battery Electrode Slurries,” Energy Technology, vol. 10, no. 10, 2022.2.

- R. Gordon, R. Orias and N. Willenbacher, “Effect of carboxymethyl cellulose on the flow behavior of lithium-ion battery anode slurries and the electrical as well as mechanical properties of corresponding dry layers.” Journal of Materials Science, vol. 55, pp. 15867–15881, 2020.

감사의 말

이 문서는 TA Instruments의 Mark Staub 박사가 작성했습니다.

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.