Geräte und Testparameter

Materialbeispiele: Graphen, Graphit, Silikon

Dynamische Differenzkalorimetrie

- Reduktion von Graphenoxid

- Wärmekapazität

- Zersetzungsanalyse

- Reduktion von Graphenoxid

- Emissionsgasanalyse: TGA-MS, TGA-FTIR, TGA-GCMS

- Bestimmung der Zusammensetzung

- Gehalt an flüchtigen Stoffen oder Lösungsmitteln

- Gehalt an anorganischen Bestandteilen (Rückstand)

- Emissionsgasanalyse: TGA-MS, TGA-FTIR, TGA-GCMS

- Trocknung von Dispersionen

- Trocknungstemperatur

- Trocknungskinetik

Lagerung von Schlamm mit minimaler Absetzung/Aggregation

- Viskosität (Nullscherviskosität)

- Viskoelastizität

Pumpbarkeit, Transport von Schlamm

- Fließspannung

- Viskoelastizität

Elektrodenbeschichtung

- Fließspannung

- Viskoelastizität

- Viskosität (Scherverdünnungsindex)

- Thixotropie

Optimierung der Beschichtung Gewicht / Schichtdicke

- Viskosität (Thixotropie)

Alles in Viskosimetrie und Rheometer PLUS…

Elektrisch leitfähiges Netzwerk

- Reibungsfreie Rheo-Impedanz-Spektroskopie

Pulvercharakterisierung

- Pulververhalten für Mischung und Stabilität (Pulverrheologie-Zubehör)

- Zersetzungsanalyse

- Reduktion von Graphenoxid

- Emissionsgasanalyse: TGA-MS, TGA-FTIR, TGA-GCMS

- Thermische Stabilität

- Zersetzungstemperatur

- Bestimmung der Zusammensetzung

- Bindemittel/Zusatzinhalte

- Aktive Materialien

-

Materialbeispiele: Graphen, Graphit, Silikon

Dynamische Differenzkalorimetrie

- Reduktion von Graphenoxid

- Wärmekapazität

- Zersetzungsanalyse

- Reduktion von Graphenoxid

- Emissionsgasanalyse: TGA-MS, TGA-FTIR, TGA-GCMS

- Bestimmung der Zusammensetzung

- Gehalt an flüchtigen Stoffen oder Lösungsmitteln

- Gehalt an anorganischen Bestandteilen (Rückstand)

- Emissionsgasanalyse: TGA-MS, TGA-FTIR, TGA-GCMS

- Trocknung von Dispersionen

- Trocknungstemperatur

- Trocknungskinetik

Lagerung von Schlamm mit minimaler Absetzung/Aggregation

- Viskosität (Nullscherviskosität)

- Viskoelastizität

Pumpbarkeit, Transport von Schlamm

- Fließspannung

- Viskoelastizität

Elektrodenbeschichtung

- Fließspannung

- Viskoelastizität

- Viskosität (Scherverdünnungsindex)

- Thixotropie

Optimierung der Beschichtung Gewicht / Schichtdicke

- Viskosität (Thixotropie)

Alles in Viskosimetrie und Rheometer PLUS…

Elektrisch leitfähiges Netzwerk

- Reibungsfreie Rheo-Impedanz-Spektroskopie

Pulvercharakterisierung

- Pulververhalten für Mischung und Stabilität (Pulverrheologie-Zubehör)

- Zersetzungsanalyse

- Reduktion von Graphenoxid

- Emissionsgasanalyse: TGA-MS, TGA-FTIR, TGA-GCMS

- Bindemittel/Zusatzstoffe

-

Materialbeispiele: Carboxymethyl-Zellulose (CMC), Styrol-Butadien-Kautschuk (SBR)

- Thermische Stabilität

- Zersetzungstemperatur

- Bestimmung der Zusammensetzung

- Bindemittel/Zusatzinhalte

- Thermische Stabilität

Anwendungsbeispiele

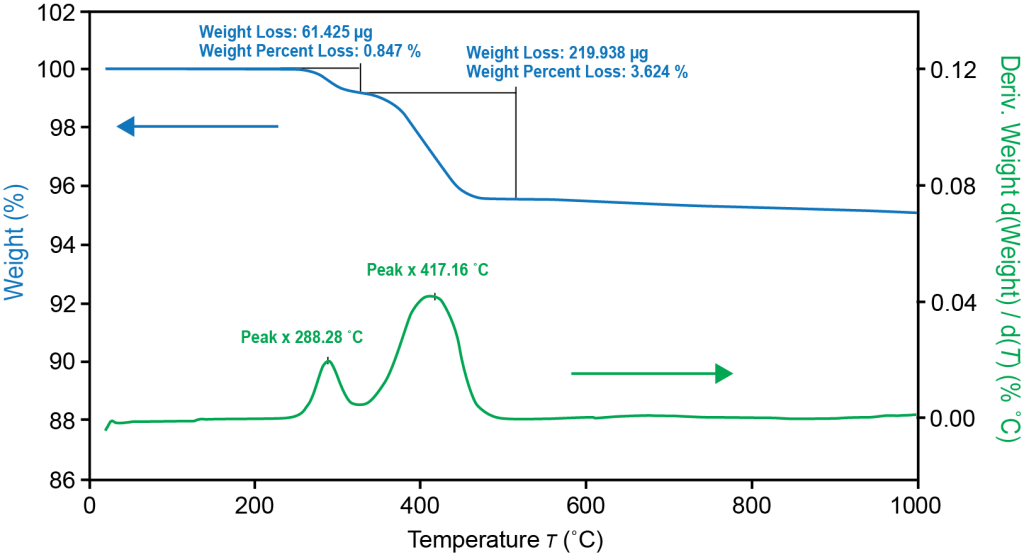

TGA Thermostabilität und Menge der Anodenbestandteile

Elektroden erfordern Bindemittel und Zusatzstoffe, die eine ordnungsgemäße Anheftung am Metallkollektor ermöglichen. Ein häufig eingesetztes Bindemittel für die Anoden-Elektrode ist Carboxymethylzellulose (CMC). Styrolbutadiengummi (SBR) ist ein häufig eingesetzter Zusatzstoff, der Flexibilität bietet. Mithilfe der TGA werden die thermischen Zersetzungstemperaturen und die Zusammensetzung der CMC-, SBR- und Graphitmaterialien der aktiven Anode gemessen. Die hochempfindliche Tru-Mass-Balance der Discovery TGA gewährleistet eine präzise Messung jeder Komponente in der Elektrode. Für diesen Test wurde die Probe direkt und ohne Probenvorbereitung auf eine TGA-Platinpfanne geladen.

Fazit:

Bei der TGA wird die Thermostabilität gemessen und die Menge der Bindemittel und Zusatzstoffe in der Anoden-Elektrode quantifiziert. TGA kann auch bei der Qualitätskontrolle von Materialien eingesetzt werden, um zu kontrollieren, dass in jeder Elektrodencharge die gleichen Mengen an aktivem Material, Bindemittel und Zusatzstoff enthalten sind. Eine unzureichende Menge an Bindemittel beeinträchtigt die Anheftung der aktiven Anode an den Metallkollektor, zu viel Bindemittel reduziert den Gehalt an aktivem Material und beeinträchtigt die elektrochemische Reaktion. Eine Optimierung des Verhältnisses von Bindemittel und Zusatzstoff ist essenziell für eine optimale Batterieleistung und die Verbesserung der Batterielebensdauer.

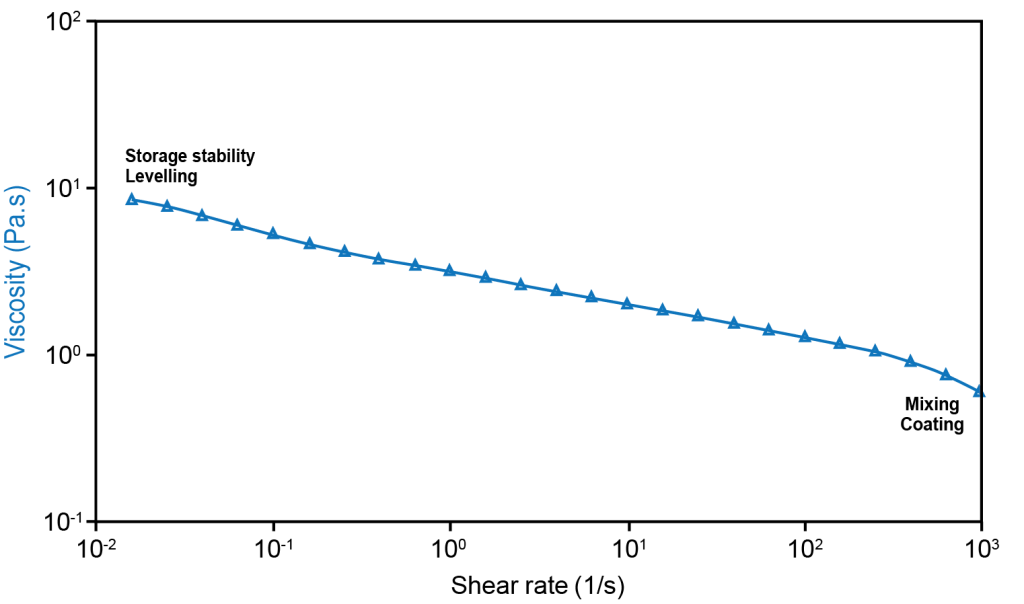

Rheologie zur Bestimmung der Batterieschlammviskosität

Elektrodenschlämme sind komplexe nichtnewtonsche Flüssigkeiten und bestehen aus einer Mischung aus Feststoffpartikeln und einem polymerischen Bindemittel in einem Lösemittel. Während des Elektrodenherstellungsprozesses wirken unterschiedlichste, sich ändernde Scherdeformationsraten auf die Schlämme ein. Der ideale Schlamm sollte eine geringe Viskosität aufweisen, damit optimale Misch- und Beschichtungseigenschaften (hohe Scherraten) erreicht werden. Gleichzeitig muss die Viskosität aber auch hoch genug sein, um eine gute Ebenheit zu erreichen und damit sich während der Aufbewahrung möglichst wenig Partikel absetzen und agglomerieren (geringe Scherraten).

Die Abbildung rechts zeigt die Viskosität eines Anodenschlamms unter verschiedenen Scherraten auf einem Discovery Hybrid Rheometer (DHR) von TA Instruments. Die Probe wurde vor dem Laden auf das Rheometer gemischt. Die Messungen wurden bei 0,01 bis 1000 s-1 bei 25 ˚C mithilfe einer 40 mm langen Parallelplatte mit Lösemittefalle durchgeführt.

Die Daten in der Abbildung zeigen die Viskosität des Schlamms, der über 5 Zehnerpotenzen von Scherraten gemessen wurde. Die Advanced Drag Cup Motor-Technologie des DHR ermöglicht, dass die Messung in weniger als 20 Minuten durchgeführt und die Viskositätswerte direkt abgelesen werden können. Unter den anfänglich geringen Scherraten (die eine Aufbewahrung simulieren sollen) ist die Viskosität zunächst hoch, damit sich keine Partikel absetzen und die Mischungsenergie vor der Beschichtung gering bleibt. Die geringe Drehmomentempfindlichkeit des DHR sorgt für genaue, wiederholbare Messungen in diesem Bereich mit geringer Scherrate, sodass robuste Daten erzielt werden.

Mit steigender Scherrate zeigt der Schlamm ein typisches scherverdünnendes Verhalten, bei dem die Viskosität des Schlamms um fast eine Zehnerpotenz abnimmt. Dies ist wichtig, um sicherzustellen, dass die Schlämme effizient gemischt werden und bei Anbringen auf dem Substrat die richtige Fließfähigkeit aufweisen.

Die Schlammrheologie wird auch in Zukunft eine wichtige Rolle beim Fertigungsschritt der Filmbildung (einem Prozess mit niedriger Scherrate) spielen, bei dem die Rate der Viskositätszunahme (auch als Thixotropie bezeichnet) die Ebenheit der Beschichtungen gewährleistet. Dies ist besonders dann wichtig, wenn Elektroden mit hohem Beschichtungsgewicht für eine größere Energiedichte benötigt werden.

Fazit:

Rheologische Messungen bieten Forschern ein verlässliches Analysetool zur Entwicklung neuer Formulierungen mit verbesserter Leistung und Herstellbarkeit. Das Verständnis und die Kontrolle der Schlammrheologie hilft nicht nur bei der Auswahl eines geeigneten Herstellungsprozesses (Rolle-zu-Rolle-Beschichtung, Schlitzdüsen-Beschichtung usw.), sondern maximiert auch die Produktionsleistung zur Erzeugung konsistenter, fehlerfreier Filme mit einheitlichem Beschichtungsgewicht und einem guten Kontakt mit der Elektrode. Dank der intuitiv zu bedienenden Benutzeroberfläche des DHR, die den Schulungsbedarf reduziert und die Produktivität steigert, können diese Messungen sowohl bei der Forschung und Entwicklung als auch bei der Produktion eingesetzt werden.

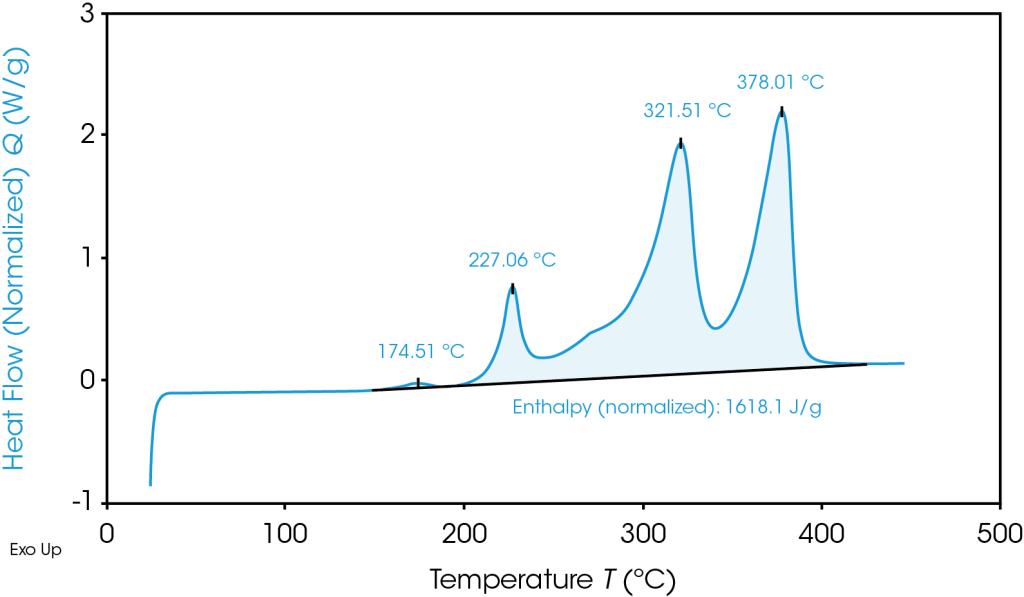

Welche thermalen Ereignisse führen zu thermischem Durchgehen („Runaway“)?

Es gibt zwar weiterhin noch offene Fragen in Bezug auf den in Batterien stattfindenden thermischen Runaway-Prozess, die derzeitige Kenntnislage spricht jedoch dafür, dass dieser Prozess durch die folgende Ereignisserie ausgelöst wird. Exotherme Reaktionen, die zu thermischem Durchgehen führen, interagieren auf zerstörerische Weise mit allen inneren Bestandteilen einer Lithium-Ionen-Batterie (LIB), da die Batterietemperatur kontinuierlich ansteigt. Einige Elemente fallen diesem Prozess frühzeitig zum Opfer, die meisten Elemente beschleunigen die Wärmeansammlung direkt im Moment ihres Versagen.

Die erste Komponente, mit der der Zusammenbruch beginnt, ist die Festelektrolyt-Interphase (Solid-Electrolyte Interphase, SEI), deren Zersetzung bei 80 °C–120 °C (176 °F–248 °F) beginnt. Zu diesem Zeitpunkt kann das thermische Durchgehen zwar noch verlangsamt werden, es lässt sich jedoch nicht mehr rückgängig machen, sobald die Anode in Kontakt mit dem Elektrolyten kommt. Exotherme Reaktionen, die auf der reaktiven Oberfläche der Anode auftreten, fügen dem System zusätzliche Wärme hinzu, bis die nächsten kritischen Temperaturen erreicht sind.

Die nächste betroffene Komponente ist der Separator. Beim Versagen des Separators gibt es zwei Schritte: Bei ungefähr 120 °C –150 °C (248 °F–302 °F) beginnt der Separator zu schmelzen und er verursacht einen leichten Kurzschluss, gefolgt von einem schwereren internen Kurzschluss bei etwa 220 °C –250° C (428 °F–482 °F), bei dem sich der Separator zersetzt.

Die nachfolgenden Reaktionen laufen schnell ab und folgen direkt auf den vorherigen Temperaturbereich. Wenn die Zersetzung des Kathodenmaterials, des Bindemittels und des Elektrolyts beginnt, erhöht sich die Temperatur der Batteriezelle drastisch auf Temperaturen von ungefähr 800 °C (1472 °F). Bei diesen Reaktionen werden Gasprodukte erzeugt, die den Druck in der LIB weiter erhöhen.

Neben der schnellen Wärmentwicklung entsteht bei den Kationenreaktionen zudem als gefährliches Nebenprodukt entzündlicher Sauerstoff. Je nach den exakten Bedingungen ist das unmittelbare Ergebnis entweder „Wärme + Sauerstoff = Feuer“ oder „Wärme + Gas = Ruptur/Explosion“. Natürlich sind nicht alle Materialien gleich und befinden sich weiter oben oder unten innerhalb dieser Bereiche – oder in der Zukunft sogar außerhalb dieser Bereiche. Daher ist es wichtig, die sicherste Materialauswahl für eine gegebene Batterie zu treffen und das Material ausreichend zu testen.

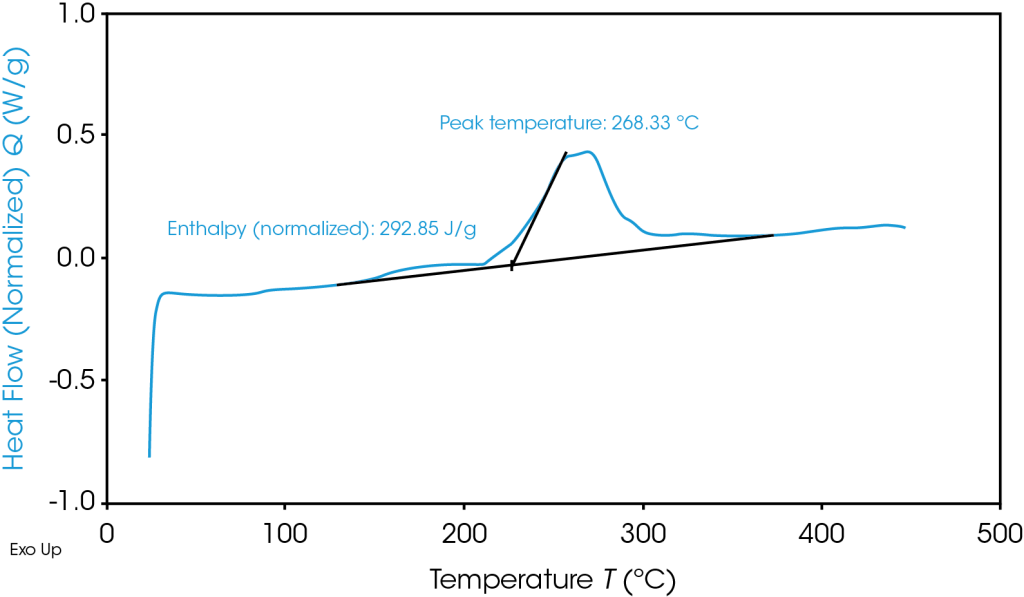

TGA-Thermogramm, das die thermische Instabilität des Materials einer Graphitanode zeigt .

Um ein thermisches Durchgehen zu vermeiden und Batteriematerialien mit optimalen Wärmetoleranzen auszuwählen, setzen Batterieforscher dynamische Differenzkalorimetrie (DSC) und thermogravimetrische Analysen (TGA) ein:

DSC: DSC misst den ein- und ausgehenden Wärmefluss in ein/von einem Material als Funktion der Temperatur oder Zeit. Phasenänderungen unterbrechen die Beziehung zwischen Temperaturänderung und absorbierter oder freigesetzter Wärme in Bezug auf die Wärmekapazität und werden als grafisches Ergebnis dargestellt. Dies ermöglicht das Testen bei verschiedenen Bedingungen, von Betriebstemperatur bis hin zu thermischem Fehlgebrauch.

TGA: TGA misst die Masse einer Probe als Funktion der Temperatur oder Zeit. Generell lässt sich feststellen, dass thermostabile Materialien eine höhere Temperatur erreichen können, bevor eine Massenänderung auftritt.

Beantworten Sie die folgenden Fragen anhand ihrer DSC-Ergebnisse:

- Die Schmelztemperatur des Materials, Tm

- Die Glasübergangstemperatur des Materials, Tg

- Die niedrigste Phasenänderungstemperatur verschiedener Materialien, aus denen die Batterie besteht.

Beantworten Sie die folgenden Fragen anhand ihrer TGA-Ergebnisse:

- Die Temperatur, bei der die Zersetzung eines Materials beginnt.

- Die bei einer gegebenen Temperatur durch thermische oder oxidative Zersetzung verlorengegangene Probenmasse.

- Die Rate der Zersetzungsreaktionen (sowohl oxidativ als auch thermisch induziert) bei einer gegebenen Temperatur.

- Die maximale thermisch stabile Temperatur der unterschiedlichen Materialien, aus denen die Batterie besteht.

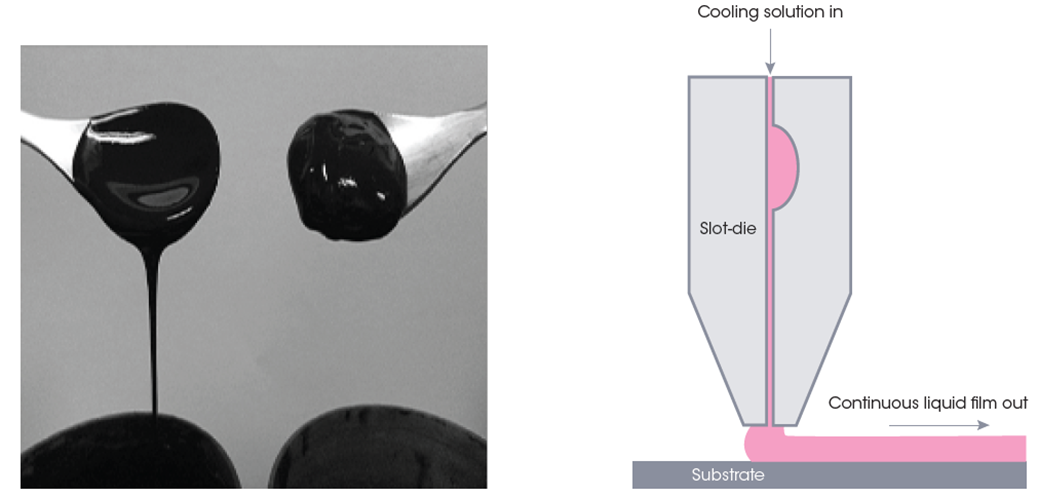

Wie kann Rheologie dazu beitragen, einheitliche Batterieschlammbeschichtungen zu produzieren?

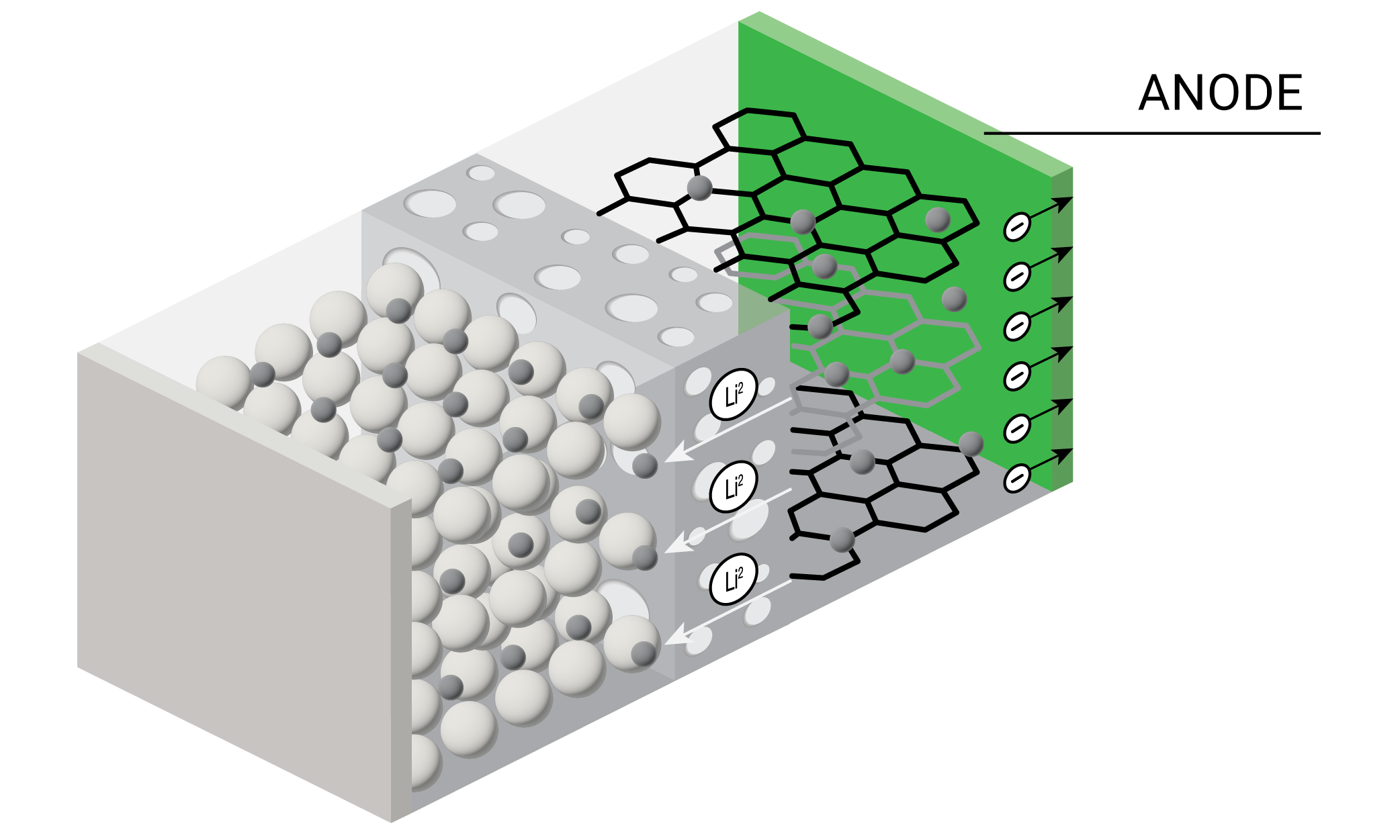

Bei der Herstellung einer Lithium-Ionen-Batterie (LIB) wird die Elektrode durch Herstellung eines „Elektrodenschlamms“ vorbereitet: Dieser beinhaltet eine Suspension leitfähiger Feststoffpartikel in einem Lösemittelmedium sowie polymere Bindemittel und aktive Bestandteile. Die Eigenschaften dieses Schlamms sind essenziell für die Qualität der Batterie und haben Auswirkungen auf Leistung und Lebensdauer. Der primäre Konflikt bei der Schaffung eines effektiven Elektrodenschlamms ist, dass sich Viskosität und Viskoelastizität des Schlamms in einem engen Bereich bewegen müssen: hoch genug für bestimmte Schritte und niedrig genug für andere Schritte, mit dem Endziel, ein homogenes Produkt zu erreichen.

Beim anfänglichen Mischen muss die Viskosität niedrig genug sein, damit alle Bestandteile gleichmäßig gemischt werden. Nach dem Mischen hingegen muss die Viskosität hoch genug sein, damit die leitenden Feststoffe gleichmäßig suspendiert bleiben und sich nicht absetzen. Zudem muss der Schlamm die Elektrode gleichmäßig bedecken und während des Trocknens eben bleiben und gut anhaften, um eine Ablösung zu verhindern. Die beste Lösung hierfür sind nichtnewtonsche Flüssigkeiten, da diese keine einzelne konstante Messgröße in Bezug auf die Viskosität aufweisen.

Rheologie ist eine leistungsstarke Technik zur Analyse der Viskosität und der Viskoelastizitätseigenschaften von Batterieschlämmen.

Schlämme, die eine ausreichend hohe Strukturviskosität aufweisen, eignen sich für diese Anwendungen, da ihre Viskosität unter Schubverformung abnimmt. In Ruhe reicht die Viskosität aus, um die Homogenität in der Suspension aufrecht zu erhalten, bei Einsatz von ausreichend Kraft lässt sich die Suspension jedoch gut mischen und dünn auftragen. Ein Viskometer ist generell ein nützliches Tool zur Messung der Viskosität und Charakterisierung von „flüssigen“ Materialien, hilft jedoch nicht bei Materialien, die mehr als einen Wert aufweisen. Im Gegensatz zu Viskometern können Rheometer eine Bandbreite von Viskositätswerten nichtnewtonscher Flüssigkeiten während der Scherverdünnung oder Scherverdickung messen. Daher spielen Sie bei der Charakterisierung dieser Schlämme eine wichtige Rolle. Zudem ermöglichen integrierte Zubehörteile eine leichte Messung bei unterschiedlichen Temperatur-, Druck- und Feuchtigkeitsbedingungen, sodass unterschiedliche Betriebsumgebungen simuliert werden können.

Neben dem Elektrodenschlamm selbst beeinflussen auch die Methoden und Geräte, die bei der Flüssigkeitsauftragung verwendet werden, das Fließverhalten. Die Form der Düse und die von der Pumpe ausgeübte Kraft haben direkten Einfluss auf das Ausmaß der Belastung, der der pseudoplastische Schlamm ausgesetzt ist – und somit auch auf die Fließeigenschaften während der Beschichtung. Auch die vorübergehenden Kriecheigenschaften eines Materials sind kritisch für die Verformung (vs. der Ebenheit der Beschichtung), insbesondere während des Trocknens. Jegliche Materialschrumpfung beeinflusst zudem signifikant das Aussehen des Schlamms nach dem Auftragen.

Discovery Hybrid Rheometer: Das Discovery Hybrid Rheometer misst die Flussreaktion eines Materials auf die angewandte Kraft durch Messung der Verformung im Verhältnis zu einer kontrollierten Dehnung. Die „Hybrid“-Eigenschaften des DHR ermöglichen die Messung typischer Kraftwerte sowie Kontrollmessungen der Spannung und Dehnung, um einen präzisen und reibungslosen Prozess zu erreichen: Das DHR verfügt auch über unterschiedliches Smart Swap™-Zubehör, das die Einsatzmöglichkeiten erweitert.

Mit Ihrem DHR können Sie folgende Eigenschaften messen:

- Die Viskosität eines Materials in Abhängigkeit von der Kraft

- Die Viskoelastizität eines Materials: nichtlineare zeitabhängige Beziehung zwischen Kraft und Verformung

- Die Spannungs-Dehnungs-Kurve und zugehörige Faktoren

- Die Fließspannung des Materials: die Spannung, bei der eine dauerhafte Verformung auftritt. Hierzu zählt auch das unerwünschte Absetzen leitfähiger Partikel in Richtung Elektrodenboden.

- Das thixotrope Verhalten des Materials: In welchem Ausmaß die Viskosität des Materials in Ruhe wiederhergestellt wird, nachdem es scherverdünnenden Kräften ausgesetzt wurde.

- Die ideale Düsengeometrie und Pumpleistung bei der Beschichtung

Anwendungshinweise

- Rheological Evaluation of Battery Slurries with Different Graphite Particle Size and Shape

- Time Dependent Stability of Aqueous Based Anode Slurries with Bio-Derived Binder by Rheological Methods

- Thermogravimetric Analysis of Powdered Graphite for Lithium-ion Batteries

- Rheological and Thermogravimetric Characterization on Battery Electrode Slurry to Optimize Manufacturing Process

- Effect of Moisture on Cohesion Strength of Carboxymethyl Cellulose Powder

- Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries

- Sicherheitsprüfung von Kathoden- und Anodenmaterialien für Lithium-Ionen-Batterien mittels dynamischer Differenzkalorimetrie

- DSC Step Anealing for Fingerprinting Molecular Structure in Poly (vinylidene fluoride)

- Temperaturleitfähigkeit und Wärmeleitfähigkeit von Batterie-Anodenmaterial

- Polymerfluss und mechanische Charakterisierung für die Entwicklung, Verarbeitung und Leistungseinschätzung von Werkstoffen

- Strukturelle Charakterisierung von Carbon-Black-Paste für Lithium-Ionen-Batterieelektroden mittels simultaner Rheologie und elektrochemischer Impedanz-spektroskopie