Si la humedad y el oxígeno atmosféricos entran a una batería, pueden inutilizar el electrolito y aumentar la inflamabilidad. Por lo tanto, las carcasas de las baterías deben proteger los componentes internos contra la contaminación, y a la vez protegerlos de cambios de presión adversos o daños por impacto. Las carcasas generalmente están hechas de aluminio o polímeros, y los aditivos como los aceros recubiertos de Ni ofrecen a las baterías de iones de litio una excelente resistencia química y protección contra la corrosión.

Las carcasas de las baterías deben moldearse en las formas requeridas, y mantener la resistencia a sustancias químicas y la protección para los componentes internos. Los investigadores utilizan la reología para optimizar la moldeabilidad de las carcasas de las baterías y acelerar la producción. El análisis mecánico ofrece información sobre la durabilidad y la vida útil de las carcasas, especialmente en aplicaciones como vehículos eléctricos, en los cuales las baterías pueden quedar expuestas a fuerza física en accidentes. El análisis térmico, incluso el análisis termogravimétrico (Thermogravimetric Analysis, TGA) y la calorimetría diferencial de barrido (Differential Scanning Calorimetry, DSC) miden la estabilidad térmica, la capacidad calorífica, la temperatura de fusión y la cristalinidad de las carcasas. Las pruebas adecuadas son cruciales para asegurar que las carcasas de batería puedan soportar condiciones de aplicación exigentes sin poner en peligro la seguridad y el funcionamiento de la batería.

Las carcasas de las baterías deben moldearse en las formas requeridas, y mantener la resistencia a sustancias químicas y la protección para los componentes internos. Los investigadores utilizan la reología para optimizar la moldeabilidad de las carcasas de las baterías y acelerar la producción. El análisis mecánico ofrece información sobre la durabilidad y la vida útil de las carcasas, especialmente en aplicaciones como vehículos eléctricos, en los cuales las baterías pueden quedar expuestas a fuerza física en accidentes. El análisis térmico, incluso el análisis termogravimétrico (Thermogravimetric Analysis, TGA) y la calorimetría diferencial de barrido (Differential Scanning Calorimetry, DSC) miden la estabilidad térmica, la capacidad calorífica, la temperatura de fusión y la cristalinidad de las carcasas. Las pruebas adecuadas son cruciales para asegurar que las carcasas de batería puedan soportar condiciones de aplicación exigentes sin poner en peligro la seguridad y el funcionamiento de la batería.

Instrumentos y parámetros de prueba

Material: polímero o metal

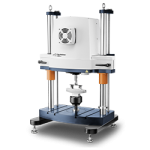

Marcos de carga de prueba mecánica

- Fuerza del material

- Módulo de Young, límite de elasticidad, resistencia límite, elongación hasta rotura

- Fatiga y durabilidad, curvas S-N

- Fuerza frente a temperatura

- Fuerza de conjuntos finales

- Puntos de falla por flexión, flexión o aplastamiento

- Fatiga y durabilidad, curvas S-N

- Fuerza frente a temperatura

- Propiedades mecánicas de los materiales

- Módulo de almacenamiento, módulo de pérdida, tan delta

- Transición vítrea (Tg)

- Repetibilidad de materiales lote a lote

- Transición vítrea (Tg)

- Módulo de almacenamiento, módulo de pérdida, tan delta

- Caracterización de anisotropía mecánica

- Módulo de almacenamiento, módulo de pérdida, tan delta