Instrumentos y parámetros de prueba

Ejemplos de materiales: LiFePO4 (LFP), LiNiMnCoO2 (NMC), LiNi0.5Mn1.5O4 (LNMO), LiNiCoAlO2 (NCA), LiMn2O4 (LMO), LiCoO2 (LCO)

Calorimetría diferencial de barrido

- Transición de fase

- Temperatura de fusión (Tm)

- Calor de fusión

- Transición vítrea (Tg)

- Capacidad térmica

- Estabilidad térmica

- Temperatura de descomposición

- Determinación de composición

- Contenido volátil o solvente

- Contenido inorgánico (residuo)

- Análisis de gas evolucionado,

TGA-MS, TGA-FTIR, TGA-GCMS

- Transición de fase

- Temperatura de fusión (Tm)

- Calor de fusión

- Estabilidad térmica

- Temperatura de descomposición

- Determinación de composición

- Contenido inorgánico (residuo)

- Contenido volátil o solvente

- Productos de descomposición

- Análisis de gas evolucionado,

TGA-MS, TGA-FTIR, TGA-GCMS

- Secado de lodos

- Temperatura de secado

- Cinética de secado

- Análisis atmosférico

- Compatible con operación de guantera

- Entorno purgado con argón y nitrógeno

Almacenamiento de lodos con mínima sedimentación/agregación

- Viscosidad (viscosidad de cizallamiento cero)

- Viscoelasticidad

Capacidad de bombeo, transporte de lodos

- Tensión de fluencia

- Viscoelasticidad

Recubrimiento de electrodos

- Tensión de fluencia

- Viscoelasticidad

- Viscosidad (índice de pseudoplástico)

- Tixotropía

Optimización del peso de la capa/capa Espesor

- Viscosidad (tixotropía)

Todo en viscosimetría y medición

Reómetro PLUS…

Red eléctricamente conductora

- Espectroscopia de reoimpedancia sin fricción

Caracterización de polvos

- Comportamiento del polvo para la mezcla y la estabilidad (Accesorio de reología de polvos)

Operación en entorno inerte

- Operación en caja de guantes compatible

- Ambiente purgado con argón y nitrógeno

Ejemplos de materiales

Fluoruro de polivinilideno (polyvinylidene fluoride, PVDF)

Calorimetría diferencial de barrido

Control de calidad

- Temperatura de fusión

- Calor de fusión

- Transición vítrea

- Estabilidad térmica

- Temperatura de descomposición

- Material activo

-

Ejemplos de materiales: LiFePO4 (LFP), LiNiMnCoO2 (NMC), LiNi0.5Mn1.5O4 (LNMO), LiNiCoAlO2 (NCA), LiMn2O4 (LMO), LiCoO2 (LCO)

Calorimetría diferencial de barrido

- Transición de fase

- Temperatura de fusión (Tm)

- Calor de fusión

- Transición vítrea (Tg)

- Capacidad térmica

- Estabilidad térmica

- Temperatura de descomposición

- Determinación de composición

- Contenido volátil o solvente

- Contenido inorgánico (residuo)

- Análisis de gas evolucionado,

TGA-MS, TGA-FTIR, TGA-GCMS

- Transición de fase

- Temperatura de fusión (Tm)

- Calor de fusión

- Estabilidad térmica

- Temperatura de descomposición

- Determinación de composición

- Contenido inorgánico (residuo)

- Contenido volátil o solvente

- Productos de descomposición

- Análisis de gas evolucionado,

TGA-MS, TGA-FTIR, TGA-GCMS

- Secado de lodos

- Temperatura de secado

- Cinética de secado

- Análisis atmosférico

- Compatible con operación de guantera

- Entorno purgado con argón y nitrógeno

Almacenamiento de lodos con mínima sedimentación/agregación

- Viscosidad (viscosidad de cizallamiento cero)

- Viscoelasticidad

Capacidad de bombeo, transporte de lodos

- Tensión de fluencia

- Viscoelasticidad

Recubrimiento de electrodos

- Tensión de fluencia

- Viscoelasticidad

- Viscosidad (índice de pseudoplástico)

- Tixotropía

Optimización del peso de la capa/capa Espesor

- Viscosidad (tixotropía)

Todo en viscosimetría y medición

Reómetro PLUS…

Red eléctricamente conductora

- Espectroscopia de reoimpedancia sin fricción

Caracterización de polvos

- Comportamiento del polvo para la mezcla y la estabilidad (Accesorio de reología de polvos)

Operación en entorno inerte

- Operación en caja de guantes compatible

- Ambiente purgado con argón y nitrógeno

- Transición de fase

- Aglutinante

-

Ejemplos de materiales

Fluoruro de polivinilideno (polyvinylidene fluoride, PVDF)

Calorimetría diferencial de barrido

Control de calidad

- Temperatura de fusión

- Calor de fusión

- Transición vítrea

- Estabilidad térmica

- Temperatura de descomposición

Ejemplos de aplicación

Reología para determinar la viscosidad del lodo de la batería

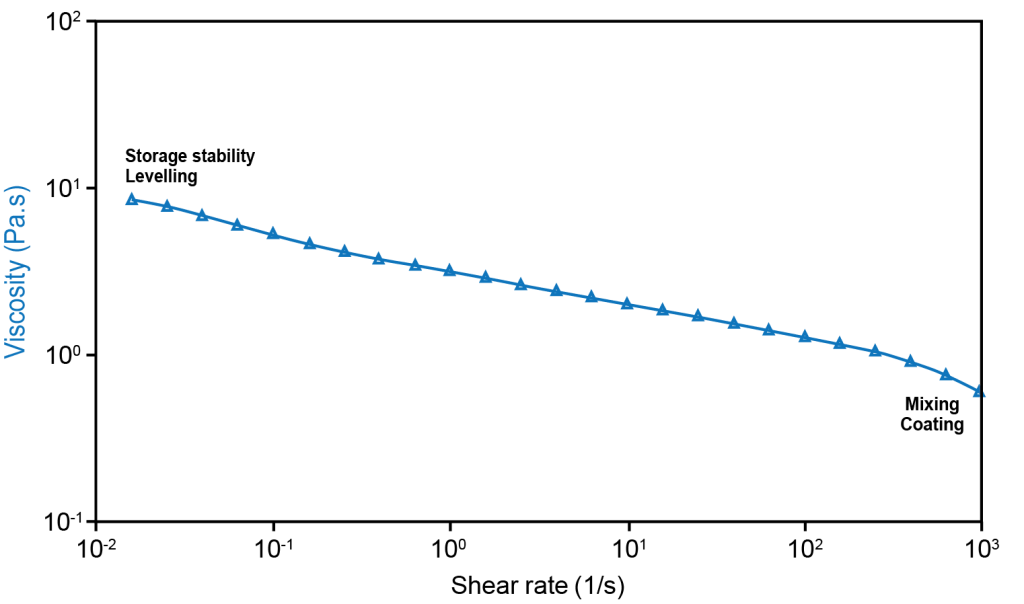

Los lodos de electrodo son fluidos complejos no newtonianos que son una mezcla de partículas sólidas y aglutinante polimérico en un solvente. En diferentes etapas del proceso de fabricación de electrodos quedan sujetos a una amplia gama de tasas de deformación por cizallamiento cambiantes. El lodo ideal tiene una viscosidad baja para una mezcla y revestimiento óptimos (tasas de cizallamiento altas), pero una viscosidad lo suficientemente alta como para que haya una buena nivelación durante el secado y para minimizar la sedimentación y aglomeración de partículas durante el almacenamiento (tasas de cizallamiento bajas).

En la figura de la derecha se muestra la viscosidad de un lodo de ánodo bajo diferentes tasas de cizallamiento en un reómetro híbrido Discovery (Discovery Hybrid Rheometer, DHR) de TA Instruments. La muestra se mezcló antes de cargarla en el reómetro. Las mediciones se realizaron de 0.01 a 1000 s-1 a 25 °C al utilizar una placa paralela de 40 mm con atrapador de solvente.

Los datos de la figura muestran la viscosidad del lodo medida en 5 series de diez unidades de tasas de cizallamiento. La tecnología de motor de copa de arrastre avanzado (Advanced Drag Cup Motor) del DHR permite que la medición se realice en menos de 20 minutos con una lectura directa de la viscosidad. Inicialmente, a tasas de cizallamiento bajas que simulan las condiciones de almacenamiento, la viscosidad es alta para evitar la sedimentación y disminuir la energía de mezclado antes del revestimiento. La baja sensibilidad de torque del DHR asegura mediciones precisas y repetibles en esta región de baja tasa de cizallamiento, lo que proporciona una mayor confianza en los datos.

A medida que la tasa de cizallamiento aumenta, el lodo presenta un comportamiento característico de adelgazamiento por cizallamiento en el que la viscosidad del lodo disminuye casi 10 veces. Esto es importante para asegurar que los lodos puedan mezclarse de manera eficiente y tengan la fluidez correcta cuando se apliquen sobre el sustrato.

La reología del lodo sigue desempeñando un papel fundamental en la etapa de formación de la película (un proceso de baja tasa de cizallamiento) donde la tasa de aumento de la viscosidad (conocida como tixotropía) asegura la nivelación de los revestimientos. Esto es en especial crucial cuando se desean electrodos con un alto peso de revestimiento para una mayor densidad de energía.

Conclusión:

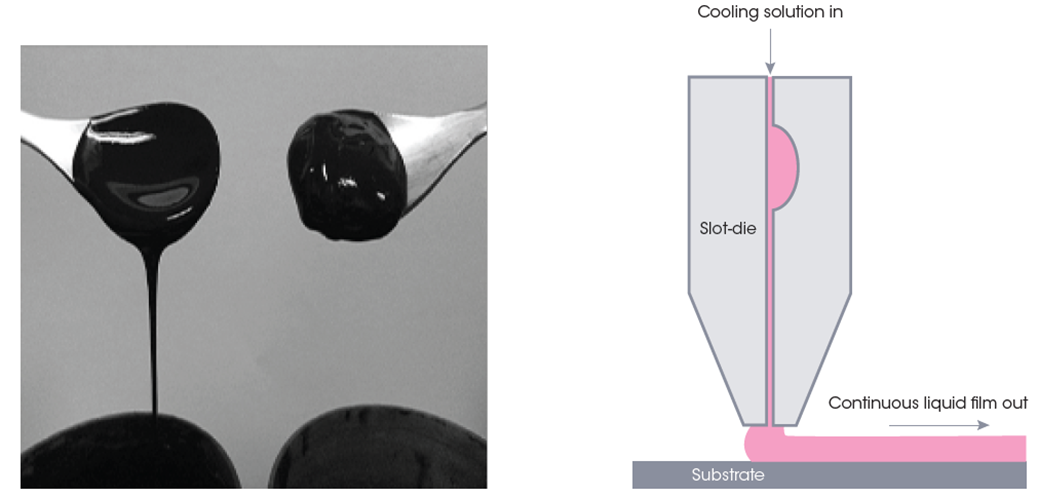

Las mediciones reológicas proporcionan a los investigadores una herramienta analítica confiable para desarrollar nuevas formulaciones con rendimiento y factibilidad de fabricación mejorados. La comprensión y el control de la reología del lodo ayuda no solo a elegir un proceso de fabricación apropiado (revestimiento rollo a rollo, revestimiento por boquilla ranurada, etc.) sino que también maximiza el rendimiento de producción para producir películas consistentes y sin defectos con un peso de revestimiento uniforme y buen contacto con el electrodo. Estas mediciones se pueden utilizar en entornos tanto de investigación y desarrollo como de fabricación gracias a la interfaz de usuario altamente intuitiva del DHR, que reduce los tiempos de capacitación del operador y aumenta la productividad.

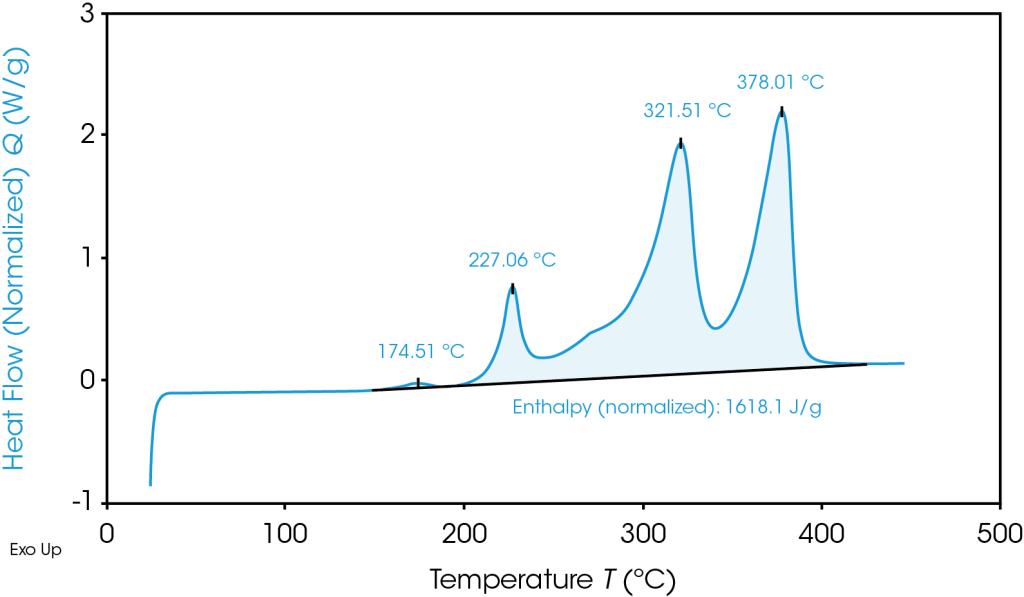

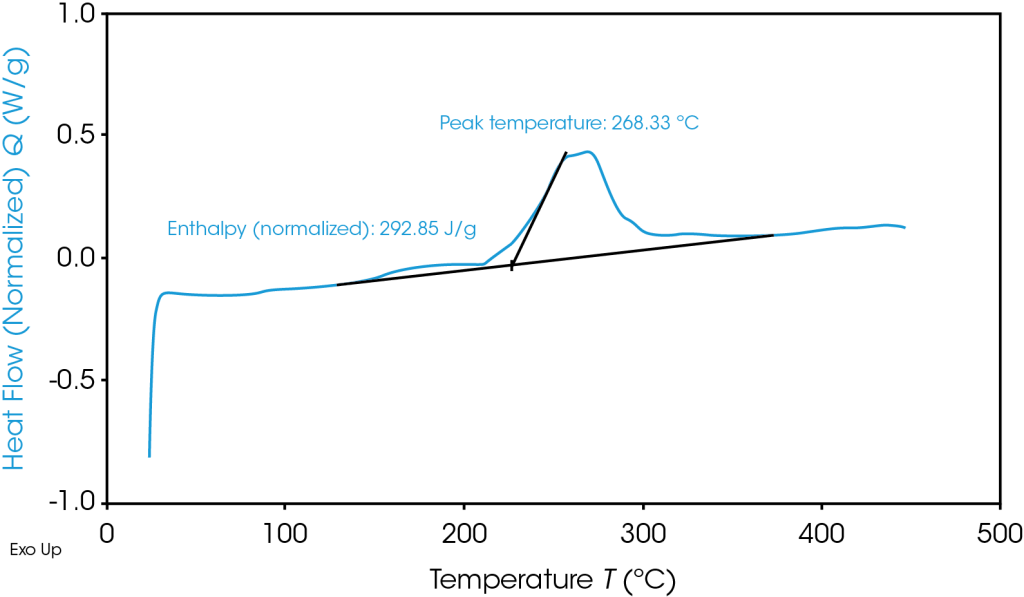

¿Qué eventos térmicos conducen a la fuga térmica?

Si bien quedan preguntas acerca del proceso de fuga térmica en las baterías, la comprensión actual sugiere que se inicia por la serie de eventos que siguen. Las reacciones exotérmicas que conducen a la fuga térmica tienen una interacción destructiva con cada componente interno de una batería de iones de litio (Lithium-Ion Battery, LIB) conforme continúa el aumento de la temperatura de la batería; algunos elementos se descomponen en etapas tempranas, mientras que en casi todos la acumulación de calor se acelera directamente a medida que fallan.

El primer componente que comienza a descomponerse es la interfaz de electrolito-sólido (Solid-Electrolyte Interphase, SEI), que por lo general comienza alrededor de los 80 °C a 120 °C (176 °F a 248 °F). En este punto, la fuga térmica se puede lentificar, pero ya no es reversible una vez que el ánodo queda expuesto al electrolito. Las reacciones exotérmicas que ocurren en la superficie del ánodo reactivo agregan más calor al sistema hasta que alcanza las siguientes temperaturas críticas.

El separador es el siguiente componente afectado, y falla en dos etapas. A alrededor de 120 °C a 150 °C (248 °F a 302 °F) el separador comienza a fundirse y causa un pequeño cortocircuito, seguido de un cortocircuito interno más grave cuando el separador se rompe cerca de 220 °C a 250 °C (428 °F a 482 °F).

Las reacciones siguientes ocurren con rapidez y de manera directa después del rango de temperatura anterior; el material del cátodo, el aglutinante y el electrolito comienzan a descomponerse, lo cual produce un aumento drástico de la temperatura de la celda de la batería a temperaturas de aproximadamente 800 °C (1472 °F). Estas reacciones tienen productos gaseosos que aumentan la presión dentro de la LIB.

Aparte de la rápida generación de calor, las reacciones catódicas tienen un subproducto desastroso de oxígeno que es inflamable. Dependiendo de las condiciones exactas, el resultado inmediato es «calor + oxígeno = fuego» o «calor + gas = rotura/explosión». Por supuesto, no todos los materiales son iguales y pueden caer por arriba o por debajo de estos rangos, o incluso fuera de estas temperaturas en el futuro – de modo que es esencial hacer la elección más segura posible de materiales para una batería determinada, con las pruebas adecuadas.

Termograma de TGA que pone de relieve la inestabilidad térmica del material del ánodo de grafito

A fin de evitar la fuga térmica y seleccionar materiales de batería con tolerancias al calor óptimas, los investigadores de baterías recurren a la calorimetría diferencial de barrido (Differential Scanning Calorimetry, DSC) y al análisis termogravimétrico (Thermogravimetric Analysis, TGA):

DSC: la DSC mide el flujo de calor hacia adentro o hacia afuera de un material en función de la temperatura o el tiempo. Los cambios de fase interrumpen la relación de capacidad calorífica entre el cambio de temperatura y el calor absorbido o liberado y son visibles en el gráfico que se produce. Permite realizar pruebas en una amplia variedad de condiciones que van desde la temperatura de funcionamiento segura hasta el abuso térmico.

TGA: el TGA mide la masa de una muestra en función de la temperatura o el tiempo. En términos generales, un material más estable desde el punto de vista térmico puede alcanzar una temperatura más alta antes de que ocurra cualquier cambio de la masa.

Responda las preguntas que siguen con los resultados de su DSC:

- La temperatura de fusión del material, Tm

- La temperatura de transición vítrea del material, Tg

- La temperatura de cambio de fase más baja de los diversos materiales que componen la batería.

Responda las preguntas que siguen con los resultados de su TGA:

- La temperatura a la cual comienza la descomposición de un material.

- La cantidad de masa de muestra que se pierde por descomposición térmica u oxidativa a una temperatura determinada.

- La tasa de reacciones de descomposición (tanto oxidativas como térmicamente inducidas) a una temperatura dada.

- La temperatura máxima térmicamente estable de los diversos materiales que componen la batería.

¿Cómo ayuda la reología a producir revestimientos de lodo de batería uniformes?

Durante la creación de una batería de iones de litio (Lithium-Ion Battery, LIB), la preparación del electrodo comprende la creación de un «lodo de electrodo»: una suspensión de partículas conductoras sólidas en un medio solvente, junto con aglutinantes de polímeros y componentes activos. Las propiedades de este lodo son esenciales para la calidad de una vida y afectan el rendimiento y la vida útil. El principal conflicto de la creación de un lodo de electrodo eficaz es que su viscosidad y viscoelasticidad deben estar en un rango estrecho para ser lo suficientemente altas para algunos pasos y lo suficientemente bajas para otros, con el objetivo final de un producto homogéneo.

Durante la mezcla inicial, la viscosidad debe ser lo suficientemente baja como para que se mezclen uniformemente. Después de la mezcla, la viscosidad debe ser lo suficientemente alta como para que los sólidos conductores permanezcan suspendidos de manera uniforme y se evite la sedimentación. Además, el lodo debe poder cubrirse de manera uniforme, permanecer nivelado durante el secado y tener suficiente adherencia para evitar la delaminación. Los fluidos no newtonianos son la mejor solución, porque no tienen una medición constante única para la viscosidad.

La reología proporciona una técnica poderosa para analizar el rendimiento de la viscosidad y la viscoelasticidad para lodos de batería

En general, los lodos que muestran adelgazamiento por cizallamiento (comportamiento seudoplástico) alto, que se hacen menos viscosos bajo la tensión de cizallamiento, son ventajosos para estas aplicaciones. Cuando se deja en reposo, la viscosidad es suficiente para mantener la homogeneidad en suspensión, pero se mezcla bien y se extiende finamente bajo suficiente fuerza. Por lo general, un viscosímetro es una herramienta útil para medir la viscosidad y caracterizar materiales «fluidos», pero no será útil para materiales que tienen más de un valor. A diferencia de un viscosímetro, los reómetros pueden medir una amplia variedad de valores de viscosidad durante el adelgazamiento por cizallamiento o el espesamiento por cizallamiento para sustancias no newtonianas, de modo que son fundamentales para caracterizar estos lodos. Además, los accesorios integrados permiten realizar fácilmente pruebas en diversas condiciones de temperatura, presión y humedad, lo que puede ayudar a simular entornos de trabajo.

Además del lodo de electrodo en sí, los métodos y el equipo que se utilizan para la aplicación de fluido constituyen otro factor importante que tiene repercusiones sobre su comportamiento de flujo. La forma de la boquilla y la potencia suministrada por la bomba afectarán directamente la cantidad de tensión a la que se somete el lodo seudoplástico y, como resultado, sus propiedades fluidas durante el revestimiento. Las propiedades de fluencia transitoria de un material también son cruciales para la deformación versus la uniformidad de un revestimiento, en especial durante el secado. Cualquier disminución de volumen del material también afectará significativamente el aspecto del lodo después de que fragüe.

Reómetro híbrido Discovery (Discovery Hybrid Rheometer): El reómetro híbrido Discovery mide la respuesta de flujo de un material en respuesta a la fuerza aplicada al medir la deformación relativa a una tensión controlada. La naturaleza «híbrida» del DHR permite medir valores de fuerza característicos, así como medidas de control de tensión y de deformación para un proceso preciso y optimizado. El DHR también cuenta con una amplia gama de accesorios Smart Swap™ que amplían enormemente el posible ámbito de estudio.

Encuentre las propiedades que siguen con los resultados de su DHR:

- La viscosidad del material, dependiente de la fuerza

- La viscoelasticidad del material: relación no lineal dependiente del tiempo entre fuerza y deformación.

- La curva de tensión-deformación del material y los factores asociados.

- El límite elástico del material: la tensión a la cual comienza a ocurrir deformación permanente, que incluye el asentamiento indeseable de partículas conductoras hacia la parte inferior del electrodo.

- El comportamiento tixotrópico del material: en qué medida el material recuperará su viscosidad en reposo después de haber sido sometido a una fuerza de adelgazamiento por cizallamiento

- La geometría de la boquilla y la potencia de la bomba ideales para el revestimiento

Notas de aplicación

- DSC Step Anealing for Fingerprinting Molecular Structure in Poly (vinylidene fluoride)

- Evaluación de seguridad de materiales de cátodo y ánodo de batería de iones de litio al usar calorimetría diferencial de barrido

- Thermogravimetric Analysis of Powdered Graphite for Lithium-ion Batteries

- Rheological Evaluation of Battery Slurries with Different Graphite Particle Size and Shape

- Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries

- Rheological and Thermogravimetric Characterization on Battery Electrode Slurry to Optimize Manufacturing Process

- Effect of Moisture on Cohesion Strength of Carboxymethyl Cellulose Powder

- Termogravimetría de materiales sensibles al aire

- Caracterización estructural de la pasta de negro de humo para electrodos de baterías de iones de litio mediante reología simultánea y espectroscopia de impedancia electroquímica