Bei der thermoplastischen Verarbeitung werden Kunststoffe, die in Form von Compounds und Masterbatches vorliegen, durch Techniken wie Spritzgießen, Extrusion, Blasformen und Thermoformen zu Folien, Platten und anderen starren Formen umgewandelt. In diesem Schritt der Wertschöpfungskette für Polymere tragen Analyseverfahren zur Optimierung von Prozessbedingungen, Untersuchung der Leistung des Endproduktes unter verschiedensten Anwendungsbedingungen sowie zur Identifizierung der Ursachen von Produktausfällen im Feld bei.

Instrumente und Testparameter

Dynamisch-mechanische Analyse (DMA)

Mechanische Eigenschaften von Materialien

- Speichermodul, Verlustmodul, Tan Delta

- Glasübergang (Tg)

Charakterisierung der Mischungsverträglichkeit

- Speichermodul, Verlustmodul, Tan Delta

Wirkung von Wärme und Feuchtigkeit auf mechanische Eigenschaften

- Speichermodul, Verlustmodul, Tan Delta

- Glasübergang (Tg)

Dynamische Differenzkalorimeter (DSC)

Thermische Stabilität

- Oxidationsinduktionszeit (OIT)

- Oxidations-Onset-Zeit (OOT)

Wiederholbarkeit von Charge zu Charge

- Kristallinität

Thermogravimetrische Analysatoren (TGA)

Thermische Stabilität

- Zersetzungstemperatur

Bestimmung der Zusammensetzung

- Füllstoffgehalt (Rest)

- Zersetzungsprodukte

Anwendungsbeispiele – Charakterisierung & Verarbeitung von Polymeren

Im Grunde können die wichtigsten Schritte der thermoplastischen Verarbeitung auf drei grundlegende Prozesse heruntergebrochen werden:

- Erwärmen zum Schmelzen/Weichmachen des Harzes

- Verformen zur endgültigen Form

- Abkühlen des Produkts und Freigabe

Diese drei Schritte sind in den unterschiedlichen Polymerverarbeitungstechniken, vom Spritzgießen und der Extrusion bis hin zum Thermoformen und Folienblasformen, anwendbar, obwohl sich die Details der Herstellungsparameter unterscheiden können. Hier werden die wichtigsten Fragen näher betrachtet, die man sich üblicherweise in jeder Phase der Polymerverarbeitung stellen muss und es werden die Antworten mit den durch Techniken der Polymercharakterisierung gewonnenen Erkenntnissen erläutert.

Wie stabil ist dieses Polymer während der Verarbeitung und im Endverbrauch?

Stabilisatoren und andere Additive werden oftmals zu Polymeren hinzugegeben, um einen Abbau durch Umwelteinflüsse zu verhindern, die unter Bedingungen der Verarbeitung und der Endanwendung vorliegen. Diese Additive schließen Antioxidantien, Sauerstofffänger, Wärme- und UV-Lichtstabilisatoren oder Flammschutzmittel ein, um sicherzustellen, dass die gewünschten Eigenschaften des Polymers während der Verarbeitung und Produktlebensdauer erhalten bleiben. Stabilisatoren weisen von Natur aus eine Opferfunktion auf und werden allmählich verbraucht, wenn sie hohen Temperaturen oder UV-Licht ausgesetzt sind; sobald der Stabilisator vollständig erschöpft ist, beginnen die Polymereigenschaften sich schnell zu verschlechtern.

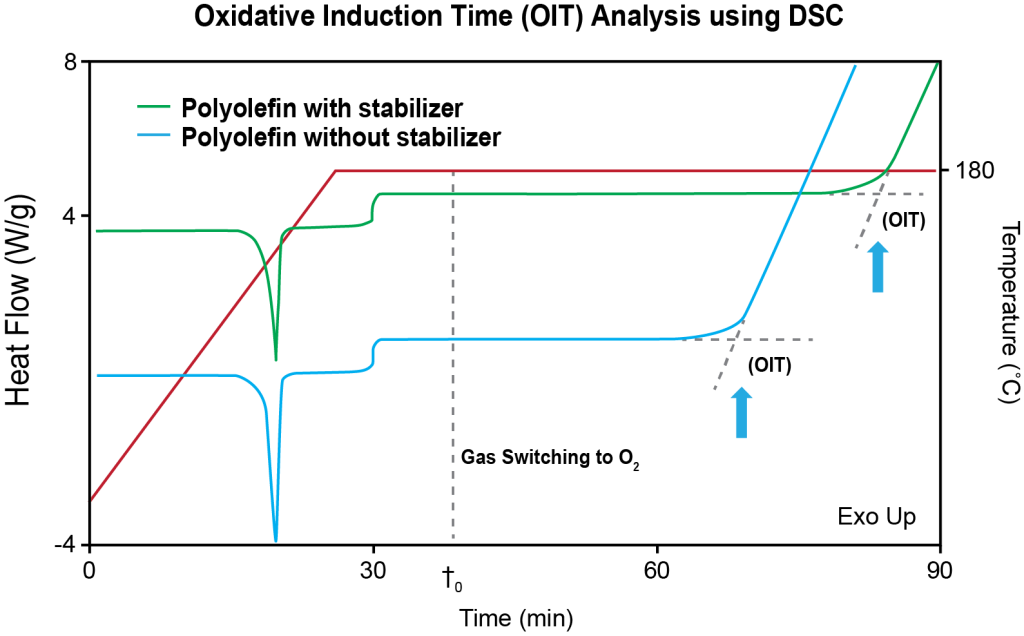

Die Leistungsfähigkeit von vielen Stabilisatoren kann durch eine Analyse der Oxidationsinduktionszeit (OIT) in der DSC beurteilt werden. In diesem isothermen Test wird das Spülgas in der DSC von Stickstoff zu Sauerstoff gewechselt, wodurch eine Umgebung bereitgestellt wird, in der der Stabilisator verbraucht wird. Beim Einsetzen des Polymerabbaus beginnt das Wärmestromsignal anzusteigen und die Zeit wird als OIT vermerkt.

Temperaturrampen in der DSC können auch verwendet werden, um die Oxidations-Onset-Zeit (OOT), ein der OIT verwandtes Maß der Polymerstabilität, zu messen. Sowohl OIT- als auch OOT-Tests können auch unter Verwendung einer Hochdruck-DSC durchgeführt werden, wodurch die Testzeit durch eine Beschleunigung des Stabilisatorverbrauchs reduziert wird.

Beantworten Sie die folgenden Fragen mit OIT- & OOT-Ergebnissen Ihrer DSC:

- Beurteilung des Ausgangsmaterials: Kann dieses Material in der vorliegenden Form verarbeitet werden? Werden Antioxidantien für eine zusätzliche Stabilität benötigt?

- Fehleranalyse: War dieses Teil auf einem ausreichend hohen Niveau antioxidativ, das für die Bedingungen des Endverbrauchs geeignet ist?

- End-of-Life-Recycling: Wie viel Antioxidans wird zum Stabilisieren und Verarbeiten dieser Charge von PCR benötigt?

Damit verbundene Anwendungshinweise:

Verfügt dieses Material über eine ausreichende Schmelzfestigkeit zum Blasformen?

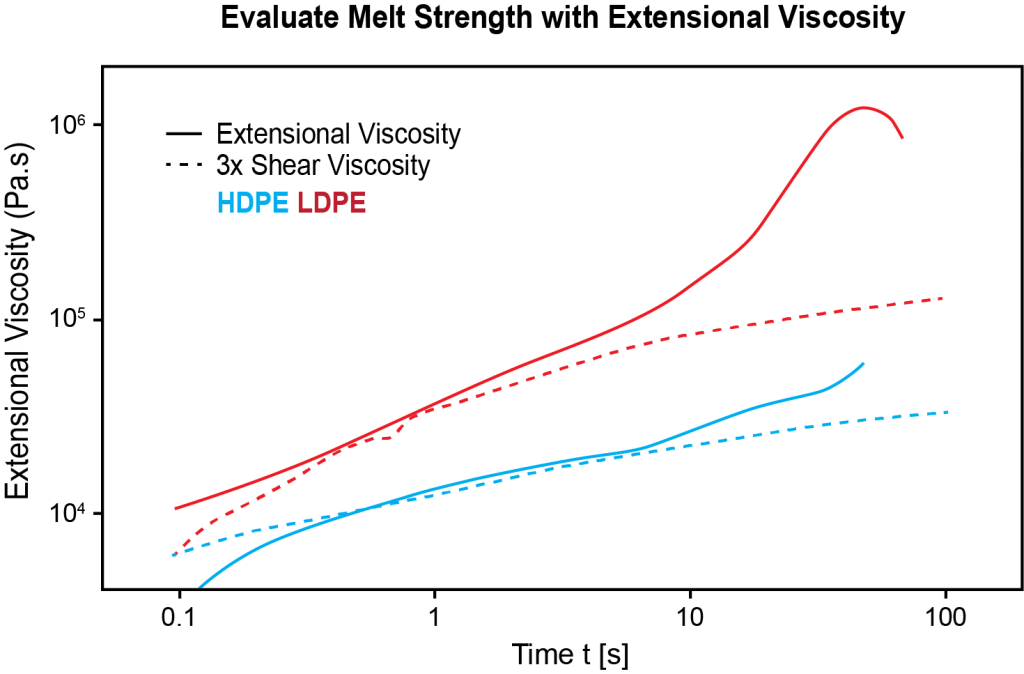

Herstellungsprozesse, wie etwa Blasformen, Folienblasen, Thermoformen und Faserspinnen beinhalten die Anwendung einer Dehnverformung auf Polymerschmelzen; der Verformungsprozess ist mit einem Ballon oder Kaugummi vergleichbar, der zu einer Kugel geblasen wird. Erfolgreiche Produkte hängen von der Fähigkeit der Polymerschmelze ab, einer starken Verformung standzuhalten, ohne zu zerbrechen oder zusammenzufallen und können quantitativ durch die Dehnviskosität beschrieben werden.

Im Vergleich zur Scherviskosität sind Messungen der Dehnviskosität äußerst empfindlich gegenüber der Molekülstruktur. Polymere mit einem hohen Grad an langkettiger Verzweigung (Long-Chain Branching – LCB) weisen während der Dehnungsverformung, besonders bei zunehmender Geschwindigkeit, einen Kaltverfestigungseffekt auf. Dieses Verhalten zeigt eine höhere Schmelzfestigkeit während Dehnungsprozessen an, was dazu beiträgt, eine Blase zu stabilisieren und ein Zusammenfallen zu verhindern, oder zu verhindern, dass dünne Fasern zerbrechen. Umgekehrt können Polymere mit einer linearen Morphologie (keine Verzweigung) oftmals nicht erfolgreich verarbeitet werden.

Diese kritische Leistungsdifferenzierung wird durch herkömmliche Rotationsmessungen nicht ausreichend erkannt. Messungen der Dehnviskosität können an Rotationsrheometern unter Verwendung des Zubehörls für die Dehnviskosität (Extensional Viscosity Accessory – EVA) problemlos durchgeführt werden.

Beantworten Sie die folgenden Fragen mit Messungen der Dehnviskosität:

- Verarbeitbarkeit: Welche Schmelzfestigkeit hat dieses Polymer? Wie viel Dehnung kann die Blase standhalten, bevor sie zerbricht?

- End-of-Life: Müssen die Verarbeitungsparameter für diese Charge mit recycelten Materialien geändert werden? Welche Additive werden zur Verarbeitung dieser Charge von recycelten Polymer zu einer Folie benötigt? (z. B. Kettenverlängerer)

Wie leistungsfähig ist das Produkt?

Ein Verständnis der Produktleistung unter den endgültigen Bedingungen der Endanwendung trägt zur Steuerung der Produktformulierung sowie zur Prozessoptimierung bei und spielt eine wichtige Rolle bei der Fehlersuche und Fehleranalyse. Für Kunststoffprodukte stehen die mechanischen Eigenschaften in engem Zusammenhang mit der Leistung des Endproduktes und können durch eine Kombination unterschiedlicher mechanischer Prüftechniken beurteilt werden, die Informationen zum Modul des Materials liefern. In Abhängigkeit von der Art der Verformung können auch zusätzliche Informationen und Einblicke erhalten werden.

- Monotone Prüfungen: Unidirektionale Verformung zum Ausfall unter einer angewendeten Last – Prüfen von Materialien unter Bedingungen zunehmender Last (z. B. Spannungs-Dehnungs-Kurven)

- Ermüdungsprüfungen: Verständnis von Schäden und Ausfällen durch wiederholte Belastung – Prüfen von Materialien und Endprodukten unter Bedingungen einer zunehmenden Zyklisierung (z. B. S/N-Kurven)

- Dynamisch-mechanische Analyse (DMA): Untersuchen der festen viskoelastischen Eigenschaften in Abhängigkeit von der Temperatur und Verformungsfrequenz (z. B. Glasübergangstemperatur (Tg), Zeit-Temperatur-Superposition (Time-Temperatur-Superposition – TTS))

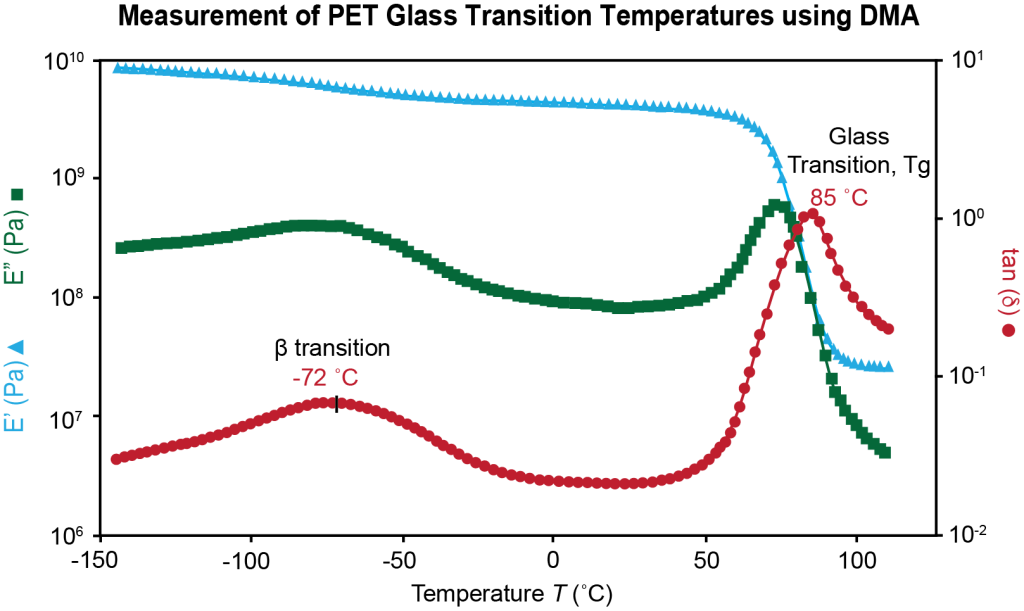

Bei einer DMA-Prüfung wird die Temperaturabhängigkeit der mechanischen Eigenschaften einer festen Probe unter Biegung, Kompression oder Zugverformung untersucht. Sie liefert quantitative Informationen über die viskoelastischen Eigenschaften des Materials durch den Speichermodul (E’), Verlustmodul (E”) und tan(δ) (Dämpfungsfaktor). Wenn Polymerproben erwärmt werden, durchlaufen sie Übergänge, die sich in diesen mechanischen Parametern widerspiegeln. DMA ist eine der empfindlichsten Techniken, die zum Messen von Glasübergangs- und beta-Übergangstemperaturen verfügbar sind, da sie subtile Veränderungen der lokalen Polymermobilität wahrnimmt, die durch die erhöhte Temperatur verursacht werden.

Beantworten Sie die folgenden Fragen mit den Ergebnissen Ihrer DMA:

- Verarbeitung: Wurde diese Kunststoffcharge gleichmäßig vermischt, um eine Mischbarkeit zu erreichen?

- Produktleistung: Weist dieses Produkt die richtige mechanische Festigkeit/Steifigkeit für die beabsichtigten Umweltbedingungen (Temperatur, relative Feuchtigkeit) beim Endverbrauch auf?

- End-of-Life: Passen mit recyceltem Ausgangsmaterial hergestellte Produkte zu den mechanischen Eigenschaften derjenigen, die mit frisch synthetisierten Polymerenhergestellt werden?