Les pièces en plastique produites par les transformateurs sont souvent utilisées dans les produits fabriqués par les fabricants OEM en tant que composant d’un assemblage plus important. Les applications du marché final pour les plastiques sont diverses et vont des emballages pour les produits alimentaires et d’hygiène aux applications dans l’automobile, le bâtiment et la construction, les dispositifs médicaux et les appareils électroniques personnels. Ces utilisateurs finaux de produits en plastique bénéficient de l’utilisation de techniques analytiques pour caractériser les performances des produits, prédire la durée de vie des produits et effectuer des études d’analyse des défaillances.

Instruments et paramètres de test

Bâtis de charge d’essai mécanique

Résistance du matériau

- Module d’Young, limite d’élasticité, résistance ultime, allongement à la rupture

- Fatigue et durabilité, courbes S-N

- Résistance vs température

Résistance de l’assemblage final

- Points de rupture par flexion, cintrage ou écrasement

- Fatigue et durabilité, courbes S-N

- Force vs température

Calorimètres à balayage différentiel (DSC)

Stabilité thermique

- Temps d’induction à l’oxydation (OIT)

- Température d’induction à l’oxydation (OOT)

Transition de phase

- Cristallinité

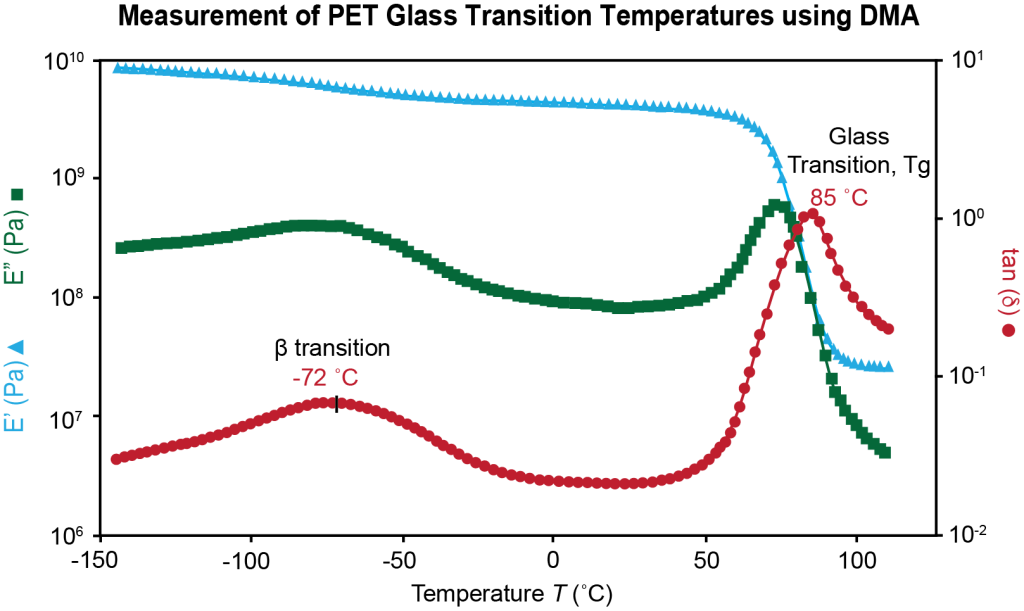

Analyse mécanique dynamique (DMA)

Propriétés mécaniques des matériaux

- Module de stockage, module de perte, tan delta

- Transition vitreuse (Tg)

Caractérisation de la compatibilité des mélanges

- Module de stockage, module de perte, tan delta

Effet de la chaleur et de l’humidité sur les propriétés mécaniques

- Module de stockage, module de perte, tan delta

- Transition vitreuse (Tg)

Caractérisation de l’anisotropie mécanique

- Module de stockage, module de perte, tan delta

Exemples d’application – Caractérisation et traitement des polymères

A la base, les étapes clés du traitement thermoplastique peuvent être décomposées en 3 processus fondamentaux :

- Chauffer pour faire fondre/ramollir la résine

- Déformer dans la forme finale

- Refroidir le produit et le libérer

Ces trois étapes sont applicables aux différentes techniques de traitement des polymères, du moulage par injection et de l’extrusion au thermoformage et au moulage par soufflage de film, même si les conditions et les paramètres de production peuvent différer. Ici, nous examinons de plus près les questions clés qui sont couramment rencontrées à chaque étape du traitement des polymères et illustrons les réponses avec les informations fournies par les techniques de caractérisation des polymères.

Comment fonctionne le produit ?

La compréhension des performances du produit dans les conditions d’utilisation finale aide à guider la formulation du produit, l’optimisation des processus et joue un rôle important dans la résolution des problèmes et l’analyse des défaillances. Pour les produits en plastique, les propriétés mécaniques sont étroitement liées à la performance du matériau d’utilisation finale et peuvent être évaluées grâce à une combinaison de différentes techniques d’essais mécaniques qui fournissent des informations sur le module du matériau. Selon le type de déformation, des informations et des informations supplémentaires peuvent également être obtenues.

- Essais monotones : déformation unidirectionnelle jusqu’à la rupture sous une charge appliquée – tester les matériaux dans des conditions de charge croissante (par exemple, courbes de contrainte-déformation)

- Essais de fatigue : comprendre les dommages et les défaillances dus à des chargements répétés – tester les matériaux et les produits finis dans des conditions de cycle croissant (par exemple, courbes S/N)

- Analyse mécanique dynamique (DMA) : étudier les propriétés viscoélastiques des solides en fonction de la température et de la fréquence de déformation (par exemple, la température de transition vitreuse (Tg), la superposition temps-température (TTS))

Les tests DMA étudient la dépendance à la température des propriétés mécaniques d’un échantillon solide sous déformation en flexion, compression ou traction. Il fournit des informations quantitatives sur les propriétés viscoélastiques du matériau à travers le module de stockage (E’), le module de perte (E”) et tan(δ) (facteur d’amortissement). Lorsque les échantillons polymères sont chauffés, ils passent par des transitions qui se reflètent dans ces grandeurs mécaniques. La DMA est l’une des techniques les plus sensibles disponibles pour mesurer les températures de transition vitreuse et de transition bêta, car elle détecte les changements subtils de la mobilité locale des polymères provoqués par l’augmentation de la température.

Répondez aux questions suivantes avec les résultats de votre DMA :

- Procédé : Ce lot de résines a-t-il été mélangé uniformément pour obtenir une miscibilité ?

- Performances du produit : ce produit présente-t-il la bonne résistance mécanique/rigidité pour les conditions environnementales d’utilisation finale prévues (température, humidité relative) ?

- Fin de vie : Les produits fabriqués avec de la résine recyclée correspondent-ils aux propriétés mécaniques de ceux fabriqués avec des résines vierges ?