Die Polymersynthese aus Monomeren und anderen Rohmaterialien erfordert sorgfältig kontrollierte Prozesse, bei denen die Polymerchemie und -architektur berücksichtigt werden. Die Katalysatorstruktur und die Reaktionsbedingungen bestimmen das Molekulargewicht und die Molekulargewichtsverteilung des fertigen Polymers, was sich auf die Verarbeitbarkeit sowie seine Eignung für verschiedene Endanwendungen auswirkt.

Modernste Analysentechnik treibt die Grundlagenforschung zu Polymeren voran und liefert Materialeigenschaften, die für die Qualitätsprüfung relevant sind, wobei sichergestellt wird, dass die Polymere mit der richtigen Kombination von Parametern für die Endanwendung entwickelt und hergestellt werden.

Instrumente und Testparameter

Dynamische Differenzkalorimeter (DSC)

Phasenübergang

- Schmelztemperatur (Tm)

- Schmelzwärme

- Glasübergang (Tg)

- Kristallinität

Wärmekapazität

Thermische Stabilität

- Oxidationsinduktionszeit (OIT)

- Oxidations-Onset-Zeit (OOT)

Thermogravimetrische Analysatoren (TGA)

Thermische Stabilität

- Zersetzungstemperatur

Bestimmung der Zusammensetzung

- Gehalt an flüchtigen Bestandteilen oder Lösungsmitteln

- Füllstoffgehalt (Rest)

- Zersetzungsprodukte

- Emissionsgasanalyse, TGA-MS, TGA-FTIR, TGA-GCMS

Verarbeitbarkeit

- Fließ- und Viskositätskurve

- Nullscherviskosität

- Viskoelastische Eigenschaften (Speichermodul, Verlustmodul)

- Crossover-Modul und -Frequenz

Schmelzfestigkeit

- Dehnviskosität

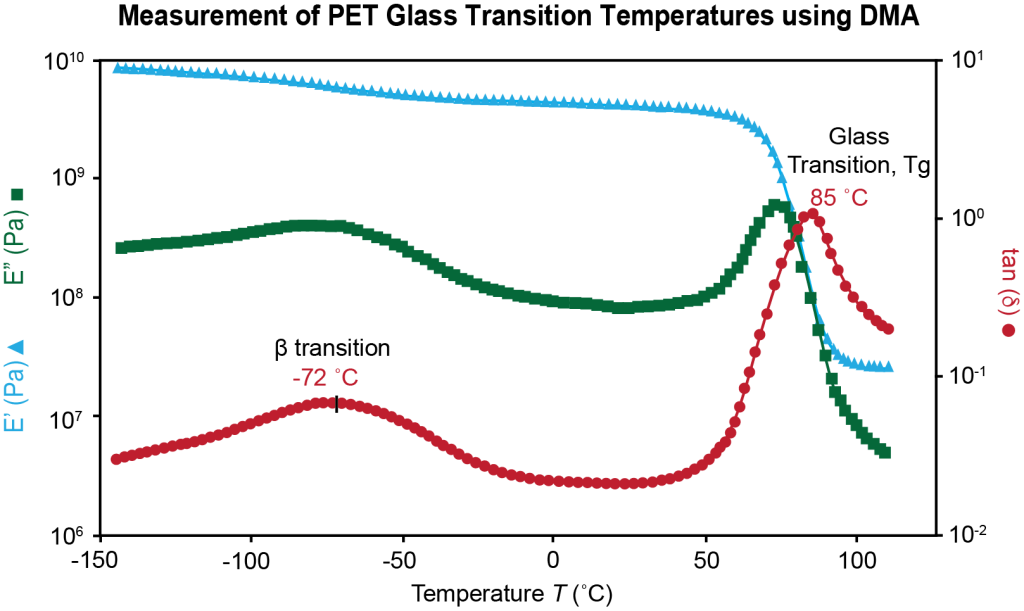

Dynamisch-mechanische Analyse (DMA)

Mechanische Eigenschaften von Materialien

- Speichermodul, Verlustmodul, Tan Delta

- Glasübergang (Tg)

Charakterisierung der mechanischen Anisotropie

- Speichermodul, Verlustmodul, Tan Delta

Materialstärke

- Elastizitätsmodul, Streckgrenze, Bruchfestigkeit, Bruchdehnung

- Ermüdung und Haltbarkeit, S-N-Kurven

- Festigkeit als Funktion der Temperatur

Festigkeit des fertigen Bauteils

- Ausfall durch Biegen, Schwingungen oder Brechen

- Ermüdung und Langlebigkeit, S-N-Kurven

- Festigkeit als Funktion der Temperatur

Anwendungsbeispiele – Charakterisierung & Verarbeitung von Polymeren

Im Grunde können die wichtigsten Schritte der thermoplastischen Verarbeitung auf drei grundlegende Prozesse heruntergebrochen werden:

- Erwärmen zum Schmelzen/Weichmachen des Harzes

- Verformen zur endgültigen Form

- Abkühlen des Produkts und Freigabe

Diese drei Schritte sind in den unterschiedlichen Polymerverarbeitungstechniken, vom Spritzgießen und der Extrusion bis hin zum Thermoformen und Folienblasformen, anwendbar, obwohl sich die Details der Herstellungsparameter unterscheiden können. Hier werden die wichtigsten Fragen näher betrachtet, die man sich üblicherweise in jeder Phase der Polymerverarbeitung stellen muss und es werden die Antworten mit den durch Techniken der Polymercharakterisierung gewonnenen Erkenntnissen erläutert.

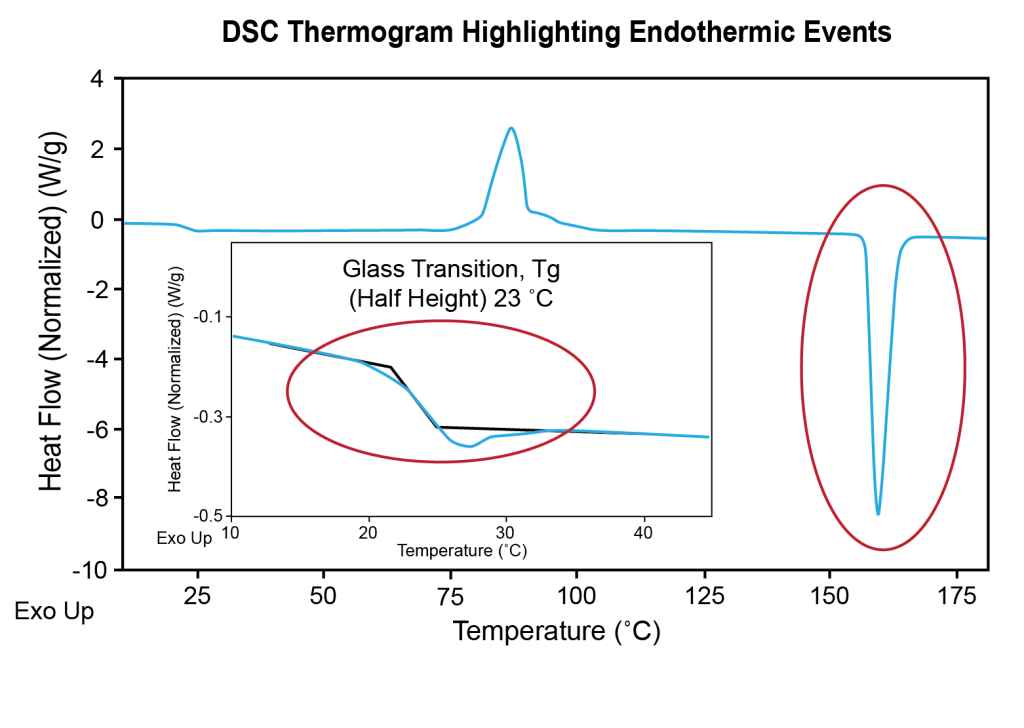

Welche Verarbeitungstemperatur hat dieses Material?

Ein Verständnis der Temperaturen, bei denen Polymere weich werden und schmelzen entspricht einer grundlegenden Materialeigenschaft, die für die Polymerverarbeitung relevant ist. Als einer der ersten Schritte bei Extrusions-, Spritzgieß- und Folienblasformprozessen werden Polymerpellets routinemäßig über den Schmelzpunkt hinaus erwärmt; für das Thermoformen und Blasformen wird das Polymer über seine Glasübergangstemperatur hinaus erwärmt, um es zu erweichen, jedoch ohne es vollständig zu schmelzen. Diese Umwandlung von einem festen Pellet (niedrigerer Energiezustand) zu einer erweichten oder vollständig geschmolzenen Probe (höherer Energiezustand) erfordert eine Energiezufuhr und kann unter Verwendung eines dynamischen Differenzkalorimeters (Differential Scanning Calorimeter – DSC) gemessen werden.

Bei einem DSC-Test wird der Wärmestrom der Probe gemessen, während die Temperatur mit einer konstanten Geschwindigkeit erhöht wird. Thermische Übergänge, wie etwa der Schmelz- und Glasübergang, zeigen sich als endotherme Ereignisse, wobei das Material Wärme absorbiert, während es in den höheren Energiezustand übergeht. Die Ergebnisse geben außerdem Aufschluss über die Polymermorphologie, mit deutlichen Unterschieden zwischen amorphen und teilkristallinen Zuständen. Während des ersten Heizzyklus eines DSC-Tests weisen amorphe Materialien einen breiten Glasübergang auf, ohne zu schmelzen, während teilkristalline Polymere eine scharfe und wohldefinierte Schmelzspitze aufweisen. Da die Schmelz- und Glasübergangstemperaturen für jedes Polymer einzigartig sind, können diese Informationen verwendet werden, um die Qualität des ankommenden Ausgangsmaterials vor der Verarbeitung schnell zu beurteilen.

Beantworten Sie die folgenden Fragen mit den Ergebnissen Ihrer DSC:

- Beurteilung des Ausgangsmaterials: Handelt es sich um ein reines Polymer oder eine Mischung? Kann das Material von Anbieter A durch das kostengünstigere Material von Anbieter B ersetzt werden?

- Verarbeitung: Wie viel Wärmeenergie wird benötigt, um die Polymerpellets vollständig zu schmelzen?

- Nach der Verarbeitung: Gibt es eine thermische Vorgeschichte, d.h. ein anderes Verhalten nach der Verarbeitung im Vergleich zum Lieferzustand? (1. gegenüber 2. Heizzyklus)

- End-of-Life-Recycling: Weist diese Charge von PCR (recyceltem Polymermaterial) eine erhebliche Verunreinigung mit anderen Polymeren auf?

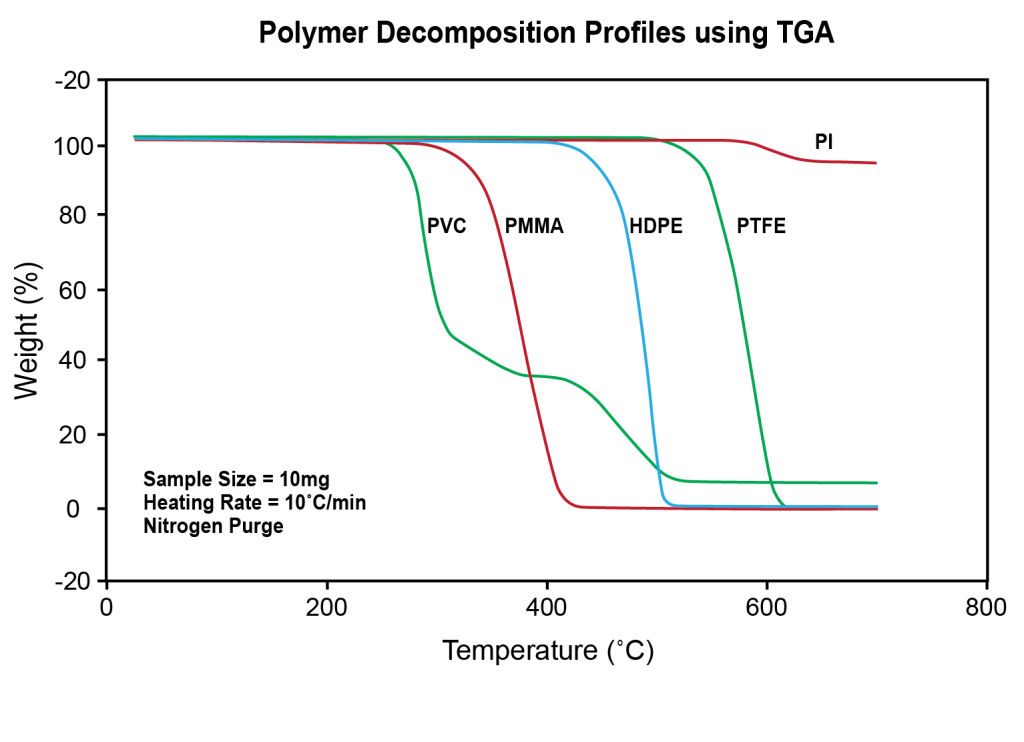

Wie wird dieses Polymer zersetzt?

Bei üblichen Techniken der thermoplastischen Verarbeitung, wie der Extrusion, dem Spritzgießen und dem Blasformen, muss das Polymer für eine einfache Verarbeitung über den Schmelzpunkt hinaus erwärmt werden. Es ist jedoch wichtig, die Verarbeitungstemperaturen sorgfältig zu kontrollieren, um einen Abbau des Polymers zu vermeiden, zu dem es bei hohen Temperaturen kommen kann. Für Polymere kann das Einsetzen des Abbaus als die Temperatur identifiziert werden, bei der ein signifikanter Gewichtsverlust (üblicherweise > 5 %) stattzufinden beginnt. Dies kann mit einem thermogravimetrischen Analysator (TGA) gemessen werden.

Bei der thermischen Analyse von Polymeren ist es sinnvoll TGA-Tests routinemäßig vor den DSC-Tests durchzuführen, da die TGA-Ergebnisse dazu beitragen, die oberen Temperaturgrenzen für anschließende Prüfungen festzulegen. Neben der Identifizierung des Abbaufensters für die Verarbeitung enthüllen TGA-Ergebnisse außerdem quantitativ die Zusammensetzung der Hauptbestandteile des Materials, wie etwa die Menge des vorhandenen Basispolymers, Weichmachers und Füllstoffs. Das während eines TGA-Experiments erzeugte Abgas kann weiter analysiert werden, um Einblicke in die chemische Identität der Zersetzungsprodukte zu erhalten. Diese Art der Emissionsgasanalyse (EGA) ist besonders leistungsfähig, da sie Echtzeit-TGA-Daten mit Ergebnissen von FTIR and GC-MS kombiniert.

Beantworten Sie die folgenden Fragen mit den Ergebnissen Ihrer TGA:

- Beurteilung des Ausgangsmaterials: Bei welcher T zersetzt sich diese Probe? Wie sieht das Zersetzungsprofil aus?

- Verarbeitung: Gibt es flüchtige Materialien in dieser Polymercharge? Kommt es nach der Verarbeitung zu einem Ausgasen?

- Fehleranalyse: Liegt ein Unterschied hinsichtlich des Füllstoffgehalts oder der Zersetzungsprofile der guten bzw. schlechten Teile vor?

- End-of-Life-Recycling: Bei welcher Temperatur kommt es während der Pyrolyse zum maximalen Gewichtsverlust? Welche Verunreinigungen liegen in dieser Charge von recyceltem Ausgangsmaterial vor?

Damit verbundene Anwendungshinweise:

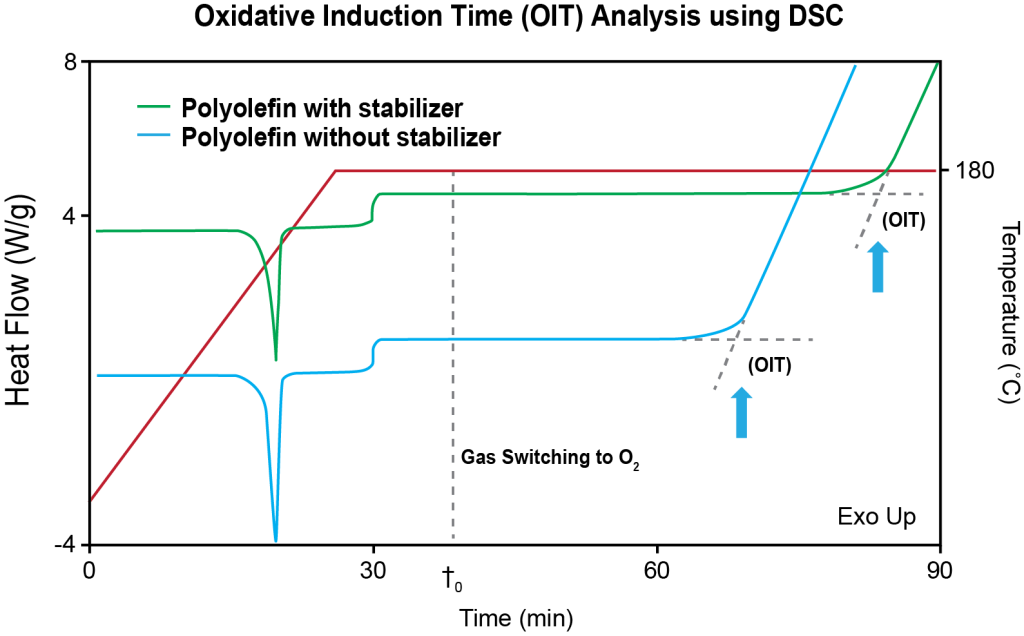

Wie stabil ist dieses Polymer während der Verarbeitung und im Endverbrauch?

Stabilisatoren und andere Additive werden oftmals zu Polymeren hinzugegeben, um einen Abbau durch Umwelteinflüsse zu verhindern, die unter Bedingungen der Verarbeitung und der Endanwendung vorliegen. Diese Additive schließen Antioxidantien, Sauerstofffänger, Wärme- und UV-Lichtstabilisatoren oder Flammschutzmittel ein, um sicherzustellen, dass die gewünschten Eigenschaften des Polymers während der Verarbeitung und Produktlebensdauer erhalten bleiben. Stabilisatoren weisen von Natur aus eine Opferfunktion auf und werden allmählich verbraucht, wenn sie hohen Temperaturen oder UV-Licht ausgesetzt sind; sobald der Stabilisator vollständig erschöpft ist, beginnen die Polymereigenschaften sich schnell zu verschlechtern.

Die Leistungsfähigkeit von vielen Stabilisatoren kann durch eine Analyse der Oxidationsinduktionszeit (OIT) in der DSC beurteilt werden. In diesem isothermen Test wird das Spülgas in der DSC von Stickstoff zu Sauerstoff gewechselt, wodurch eine Umgebung bereitgestellt wird, in der der Stabilisator verbraucht wird. Beim Einsetzen des Polymerabbaus beginnt das Wärmestromsignal anzusteigen und die Zeit wird als OIT vermerkt.

Temperaturrampen in der DSC können auch verwendet werden, um die Oxidations-Onset-Zeit (OOT), ein der OIT verwandtes Maß der Polymerstabilität, zu messen. Sowohl OIT- als auch OOT-Tests können auch unter Verwendung einer Hochdruck-DSC durchgeführt werden, wodurch die Testzeit durch eine Beschleunigung des Stabilisatorverbrauchs reduziert wird.

Beantworten Sie die folgenden Fragen mit OIT- & OOT-Ergebnissen Ihrer DSC:

- Beurteilung des Ausgangsmaterials: Kann dieses Material in der vorliegenden Form verarbeitet werden? Werden Antioxidantien für eine zusätzliche Stabilität benötigt?

- Fehleranalyse: War dieses Teil auf einem ausreichend hohen Niveau antioxidativ, das für die Bedingungen des Endverbrauchs geeignet ist?

- End-of-Life-Recycling: Wie viel Antioxidans wird zum Stabilisieren und Verarbeiten dieser Charge von PCR benötigt?

Damit verbundene Anwendungshinweise:

Wie ist das Fließverhalten dieses Polymers?

Die Viskosität und das viskoelastische Verhalten von Polymerschmelzen spielen eine wichtige Rolle bei der Verarbeitung von Polymeren unter Verwendung von Spritzgieß- und Extrusionstechniken. Im Grunde stellt die Viskosität den internen Fließwiderstand des Materials dar – Materialien mit einer höheren Viskosität fließen langsamer und benötigen mehr Zeit zum Füllen der Form, wobei sich die Zykluszeit verlängert und die Möglichkeit von Defekten wie Kurzschüssen besteht. Infolgedessen ist es wichtig, die Viskosität der Polymerschmelze zu messen und sorgfältig zu kontrollieren, um die Prozessstabilität zu gewährleisten und Schwankungen von Charge zu Charge zu eliminieren.

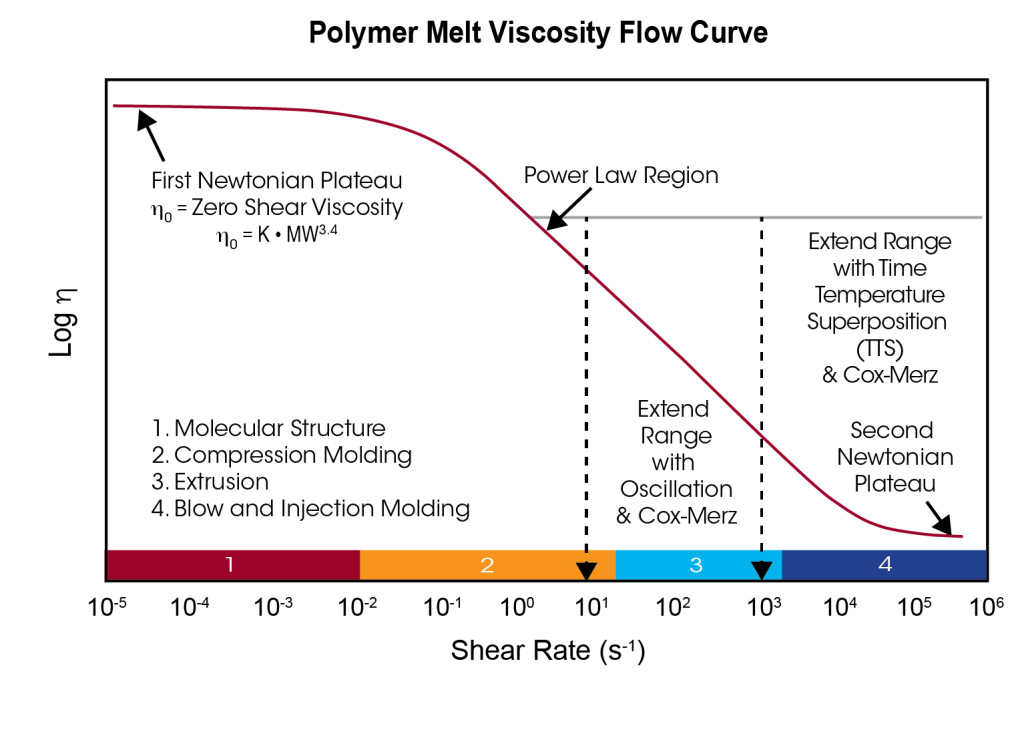

Für Polymerschmelzen hängt das Viskositätsprofil von der Verformungsrate, auch bekannt als Schergeschwindigkeit, ab. Bei den hohen Schwergeschwindigkeiten, die in den Extrusions- und Spritzgießprozessen auftreten, weist die Viskositätskurve ein scherverdünnendes Verhalten auf – wenn die Schergeschwindigkeit zunimmt, nimmt die Viskosität ab. Diese Abhängigkeit der Schergeschwindigkeit wird durch die Molekulargewichtsverteilung und den Grad der Verzweigung des Moleküls beeinflusst.

Während hohe Schergeschwindigkeiten für die Verarbeitungsbedingungen relevant sind, sind Messungen der Viskosität bei niedrigen Schergeschwindigkeiten notwendig, um die Molekülstruktur des Polymers aufzudecken. Die Nullscherviskosität im ersten Newtonschen Plateau steht in direktem Zusammenhang mit dem Molekulargewicht des Polymers und kann unter Verwendung von Rotationsrheometern gemessen werden.

Wie hängt die Viskoelastizität mit dem Molekulargewicht/der Molekulargewichtsverteilung zusammen?

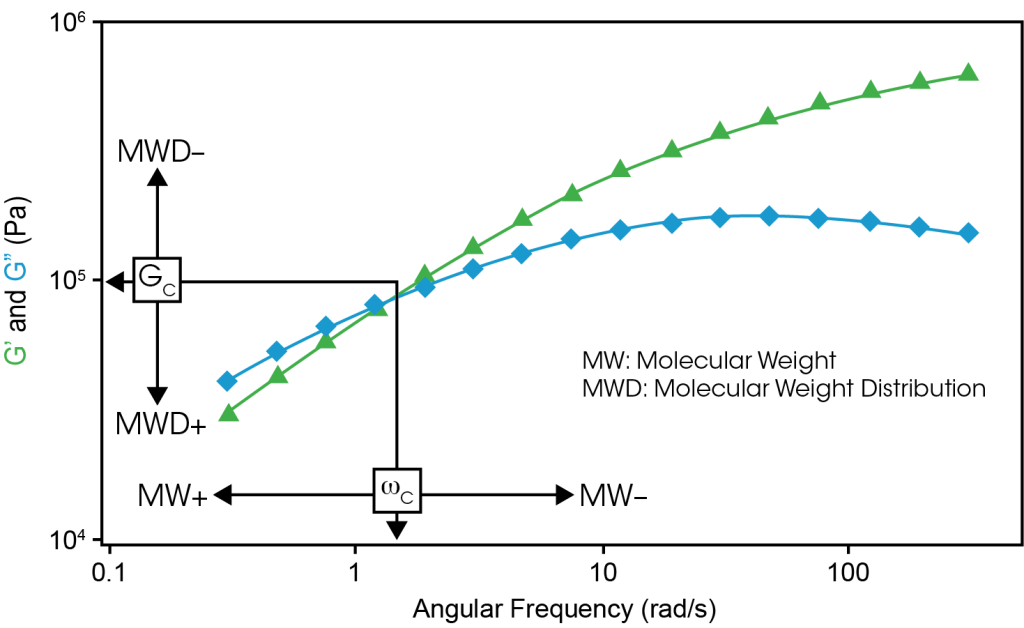

Oszillationsversuche an Rotationsrheometern liefern wertvolle Einblicke in die viskoelastischen Eigenschaften eines Polymers, indem die Polymerstruktur durch kleine Verformungen über verschiedene Zeiträume untersucht wird. Die Ergebnisse liefern den Speichermodul (G’), Verlustmodul (G”) und die komplexe Viskosität (η*) des Polymers in Abhängigkeit von der Oszillationsfrequenz und können verwendet werden, um die Dynamik der Polymerrelaxation besser zu verstehen. Diese Parameter werden stark von dem Molekulargewicht, der Molekulargewichtsverteilung und der langkettigen Verzweigungsstruktur des Polymers beeinflusst. Im Vergleich zu Messungen des Melt Flow Index oder der Kapillarrheologie ist das viskoelastische Profil aus Tests der Rotationsrheologie besonders empfindlich gegenüber dem Vorhandensein von hochmolekularen Verunreinigungen, die zu Verarbeitungsproblemen führen können.

Beantworten Sie die folgenden Fragen mit Messungen der Viskosität und viskoelastischen Messungen von Ihrem Rotationsrheometer:

- Beurteilung des Ausgangsmaterials: Wie wird das viskoelastische Profil durch Veränderungen von Charge zu Charge hinsichtlich des Molekulargewichts/der Molekulargewichtsverteilung des Harzes beeinflusst?

- Verarbeitbarkeit: Weist das Polymer bei allen Schergeschwindigkeiten, die für den Herstellungsprozess relevant sind, die richtige Viskosität auf?

- End-of-Life: End-of-Life-Recycling: Wie wirken sich eine Verunreinigung und Schwankung des MW im recycelten Ausgangsmaterial auf die Verarbeitung aus?

Damit verbundene Anwendungshinweise:

Verfügt dieses Material über eine ausreichende Schmelzfestigkeit zum Blasformen?

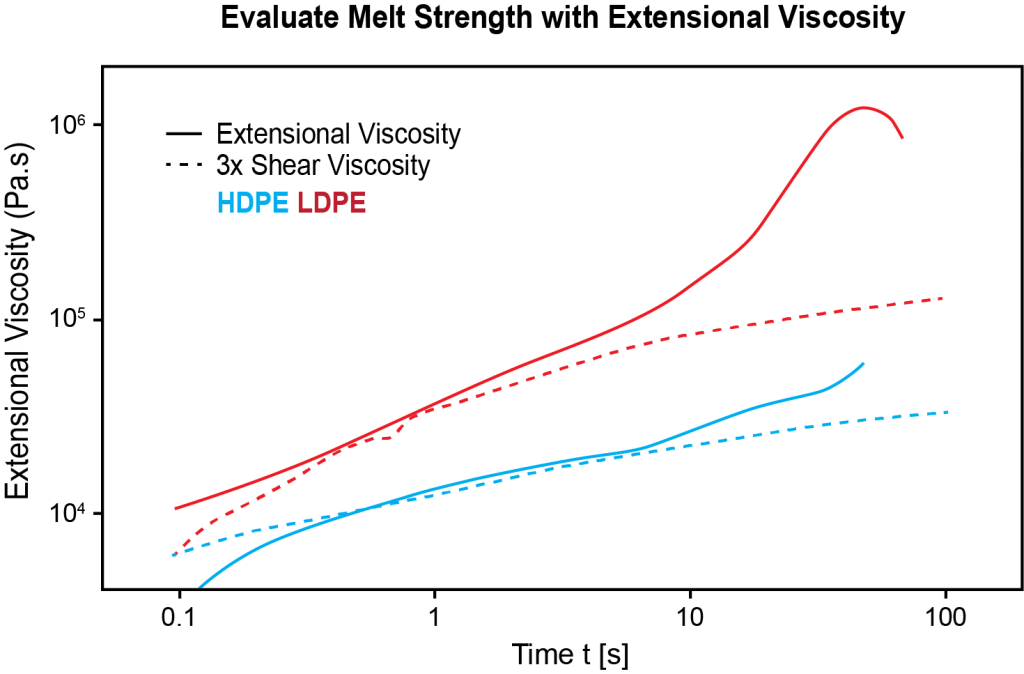

Herstellungsprozesse, wie etwa Blasformen, Folienblasen, Thermoformen und Faserspinnen beinhalten die Anwendung einer Dehnverformung auf Polymerschmelzen; der Verformungsprozess ist mit einem Ballon oder Kaugummi vergleichbar, der zu einer Kugel geblasen wird. Erfolgreiche Produkte hängen von der Fähigkeit der Polymerschmelze ab, einer starken Verformung standzuhalten, ohne zu zerbrechen oder zusammenzufallen und können quantitativ durch die Dehnviskosität beschrieben werden.

Im Vergleich zur Scherviskosität sind Messungen der Dehnviskosität äußerst empfindlich gegenüber der Molekülstruktur. Polymere mit einem hohen Grad an langkettiger Verzweigung (Long-Chain Branching – LCB) weisen während der Dehnungsverformung, besonders bei zunehmender Geschwindigkeit, einen Kaltverfestigungseffekt auf. Dieses Verhalten zeigt eine höhere Schmelzfestigkeit während Dehnungsprozessen an, was dazu beiträgt, eine Blase zu stabilisieren und ein Zusammenfallen zu verhindern, oder zu verhindern, dass dünne Fasern zerbrechen. Umgekehrt können Polymere mit einer linearen Morphologie (keine Verzweigung) oftmals nicht erfolgreich verarbeitet werden.

Diese kritische Leistungsdifferenzierung wird durch herkömmliche Rotationsmessungen nicht ausreichend erkannt. Messungen der Dehnviskosität können an Rotationsrheometern unter Verwendung des Zubehörls für die Dehnviskosität (Extensional Viscosity Accessory – EVA) problemlos durchgeführt werden.

Beantworten Sie die folgenden Fragen mit Messungen der Dehnviskosität:

- Verarbeitbarkeit: Welche Schmelzfestigkeit hat dieses Polymer? Wie viel Dehnung kann die Blase standhalten, bevor sie zerbricht?

- End-of-Life: Müssen die Verarbeitungsparameter für diese Charge mit recycelten Materialien geändert werden? Welche Additive werden zur Verarbeitung dieser Charge von recycelten Polymer zu einer Folie benötigt? (z. B. Kettenverlängerer)

Wie wirken sich die Prozessbedingungen auf die Kristallinität des Produkts aus?

Teilkristalline Thermoplaste wie Polyethylen (PE), Polypropylen (PP) und Polyethylenterephthalat (PET) werden in zahlreichen Anwendungen, einschließlich Verpackungsmaterialien, umfangreich genutzt. Die teilkristalline Polymermorphologie ist durch das Vorhandensein lokal geordneter, kristalliner Bereiche gekennzeichnet, die zwischen ungeordneten, amorphen Bereichen eingefügt sind. Das Vorhandensein dieser kristallinen Domänen innerhalb der Struktur verleiht wünschenswerte Eigenschaften für den Endverbrauch, einschließlich einer verbesserten Festigkeit, Verschleißleistung und chemischen Beständigkeit. Jedoch ist es unerlässlich, die Verarbeitungsbedingungen sorgfältig zu kontrollieren, um den erforderlichen Kristallinitätsgrad im Produkt zu erreichen, da eine hohe Kristallinität zu spröden Produkten führen, die optische Klarheit verringern oder Verzugs- und Schrumpfungsdefekte ergeben kann.

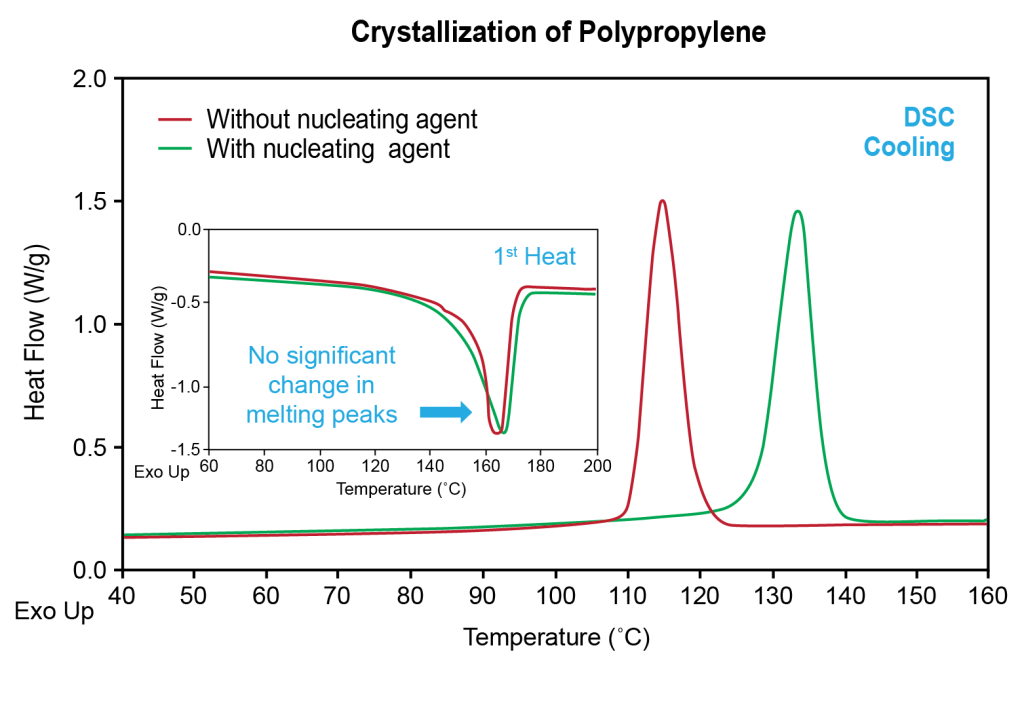

Die Kristallisation ist der Prozess der Umwandlung einer amorphen, energiereichen Struktur in eine geordnete, energiearme, feste kristalline Struktur – bei diesem Übergang wird Energie freigesetzt und kann unter Verwendung einer dynamischen Differenzkalorimetrie (DSC) als eine exotherme Spitze genau gemessen werden. DSC-Tests werden üblicherweise in drei verschiedenen Schritten durchgeführt, die einen Heiz-Kühl-Heiz-Zyklus beinhalten. Bei dem ersten Heizzyklus wird das Material im Lieferzustand beurteilt und den Materialien wird ein gleichmäßiger, wohldefinierter Temperaturverlauf verliehen.

Sobald eine Schmelze vorliegt, liefert der Kühlzyklus einer DSC-Kurve Informationen über die Kristallisation – die Temperaturen, bei der die Kristallisation beginnt und endet sowie einen schnellen Überblick über die Kristallisationskinetik. Zusätzliche Einblicke in die Kristallisationskinetik können durch detailliertere isotherme Tests erhalten werden. Der Umfang und die Geschwindigkeit der Kristallisation können durch die bewusste Zugabe von Keimbildnern gesteuert werden; jedoch kann die Kristallisationsgeschwindigkeit auch durch Farbmittel, Farbstoffe oder Verunreinigungen in recycelten Materialien beeinflusst werden, die als Keimbildner dienen können. Da die Kristallinität direkte Auswirkungen auf die Produktleistung hat, sind eine sorgfältige Messung und Kontrolle der Kristallinität für die Vermeidung von Produktausfällen bei der Endanwendung entscheidend.

Beantworten Sie die folgenden Fragen mit den Ergebnissen Ihrer DSC:

- Verarbeitung: Welche Kühlraten werden zum Erreichen der erforderlichen Kristallinität benötigt? Werden Keimbildner benötigt?

- End-of-Life: Wie kann die Kristallinität von mit PCR hergestellten Produkten an die von frischen Materialien angepasst werden?

Damit verbundene Anwendungshinweise:

Wie leistungsfähig ist das Produkt?

Ein Verständnis der Produktleistung unter den endgültigen Bedingungen der Endanwendung trägt zur Steuerung der Produktformulierung sowie zur Prozessoptimierung bei und spielt eine wichtige Rolle bei der Fehlersuche und Fehleranalyse. Für Kunststoffprodukte stehen die mechanischen Eigenschaften in engem Zusammenhang mit der Leistung des Endproduktes und können durch eine Kombination unterschiedlicher mechanischer Prüftechniken beurteilt werden, die Informationen zum Modul des Materials liefern. In Abhängigkeit von der Art der Verformung können auch zusätzliche Informationen und Einblicke erhalten werden.

- Monotone Prüfungen: Unidirektionale Verformung zum Ausfall unter einer angewendeten Last – Prüfen von Materialien unter Bedingungen zunehmender Last (z. B. Spannungs-Dehnungs-Kurven)

- Ermüdungsprüfungen: Verständnis von Schäden und Ausfällen durch wiederholte Belastung – Prüfen von Materialien und Endprodukten unter Bedingungen einer zunehmenden Zyklisierung (z. B. S/N-Kurven)

- Dynamisch-mechanische Analyse (DMA): Untersuchen der festen viskoelastischen Eigenschaften in Abhängigkeit von der Temperatur und Verformungsfrequenz (z. B. Glasübergangstemperatur (Tg), Zeit-Temperatur-Superposition (Time-Temperatur-Superposition – TTS))

Bei einer DMA-Prüfung wird die Temperaturabhängigkeit der mechanischen Eigenschaften einer festen Probe unter Biegung, Kompression oder Zugverformung untersucht. Sie liefert quantitative Informationen über die viskoelastischen Eigenschaften des Materials durch den Speichermodul (E’), Verlustmodul (E”) und tan(δ) (Dämpfungsfaktor). Wenn Polymerproben erwärmt werden, durchlaufen sie Übergänge, die sich in diesen mechanischen Parametern widerspiegeln. DMA ist eine der empfindlichsten Techniken, die zum Messen von Glasübergangs- und beta-Übergangstemperaturen verfügbar sind, da sie subtile Veränderungen der lokalen Polymermobilität wahrnimmt, die durch die erhöhte Temperatur verursacht werden.

Beantworten Sie die folgenden Fragen mit den Ergebnissen Ihrer DMA:

- Verarbeitung: Wurde diese Kunststoffcharge gleichmäßig vermischt, um eine Mischbarkeit zu erreichen?

- Produktleistung: Weist dieses Produkt die richtige mechanische Festigkeit/Steifigkeit für die beabsichtigten Umweltbedingungen (Temperatur, relative Feuchtigkeit) beim Endverbrauch auf?

- End-of-Life: Passen mit recyceltem Ausgangsmaterial hergestellte Produkte zu den mechanischen Eigenschaften derjenigen, die mit frisch synthetisierten Polymerenhergestellt werden?