Avec plusieurs décennies d’expérience dans les essais de fatigue et grâce à ses technologies de pointe en matière d’analyse mécanique dynamique, TA Instruments a pu créer la plateforme d’essais la plus performante et la plus polyvalente du marché : le DMA 3200. La technologie brevetée du moteur sans frottement ElectroForce®, la conception mécanique supérieure, l’efficacité du contrôle des conditions ambiantes et le choix étendu de systèmes de fixations garantissent la plus grande précision des données sur la plus grande diversité d’applications.

Consulter la brochure Nous contacter

Le DMA 3200 est doté d’un moteur linéaire Electroforce breveté qui permet d’obtenir une performance et une précision des données inégalées dans un seul instrument. Cette technologie de moteur exclusive, qui fait appel à des aimants puissants à base de terres rares avec une suspension en flexion sans frottement, garantit une précision inégalée de la force et du contrôle du déplacement sur une large bande de fréquence et d’amplitude. Le moteur du DMA 3200 fournit une force allant jusqu’à 500 N, avec des déplacements contrôlés de 1 micron à 13 mm. Les essais peuvent être effectués aussi bien en mode statique qu’en mode dynamique.

De plus, la conception sans frottement à aimants mobiles supprime les points de défaillance inhérents aux autres conceptions de moteur, tels que les fils en mouvement et la dégradation des paliers. Ceci explique la performance, la fiabilité et la durabilité inégalée des instrument d’essais de fatigue ElectroForce, éprouvée sur des milliards de cycles d’utilisation sans maintenance. C’est le seul moteur du marché à bénéficier d’une garantie de dix ans.

La technologie de moteur sans lubrification, performant et silencieux, permet d’utiliser le DMA 3200 dans pratiquement toutes les situations : du laboratoire à la production, en passant par la salle blanche et les bureaux.

Principales caractéristiques

- Le moteur linéaire breveté et le capteur de déplacement haute précision offrent un contrôle sans pareil sur la plage la plus large de forces, de déplacements et de fréquences, pour une précision maximale des données

- Robuste et durable, le moteur sans frottement, couvert par une garantie de dix ans unique sur le marché, assure un fonctionnement sans maintenance et sans souci

- La force de 500 N du moteur permet de tester des échantillons de grande taille ainsi que des pièces finies dans des conditions réelles, grâce aux niveaux de charge supérieurs qu’il permet, pour les essais de fatigue comme pour la DMA.

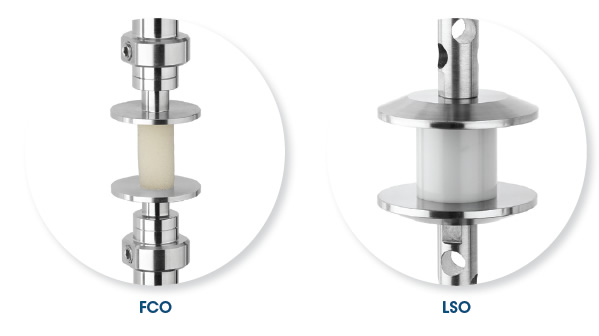

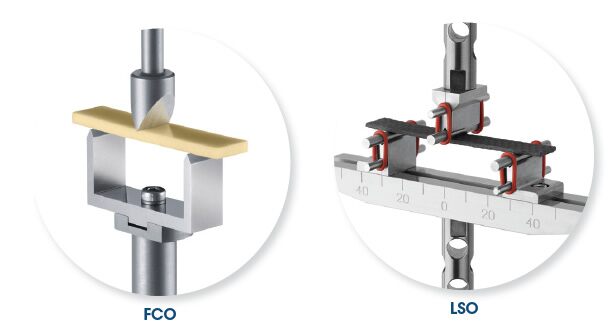

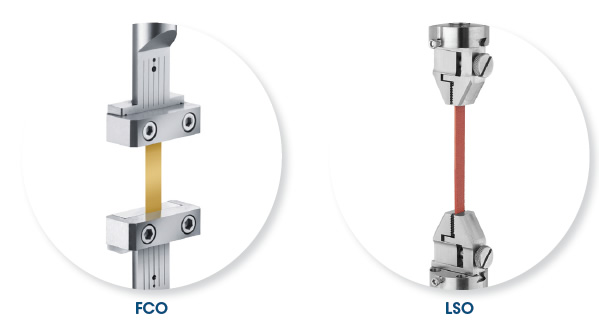

- Le four à convection forcée (FCO) offre un contrôle et une réactivité supérieurs sur une plage de température de -150 °C à 600 °C, avec un niveau de précision et de flexibilité des profils thermiques d’essai inégalé

- Le four à échantillons de grande taille (LSO), avec une plage de température de -150 °C à 315 °C, offre des dimensions intérieures spacieuses pour les essais sur des échantillons ou des composants plus volumineux

- Le système de refroidissement à l’air (ACS) utilise une technologie exclusive à flux de gaz réfrigérant qui permet d’effectuer des essais à des températures inférieures à la température ambiante sans utiliser d’azote liquide. Cela évite ainsi l’utilisation d’azote liquide et les dangers qui lui sont associés, tout en offrant un remarquable retour sur investissement.

- La large gamme de fixations permet de tester des échantillons de tailles et de géométries très variées, avec une grande polyvalence

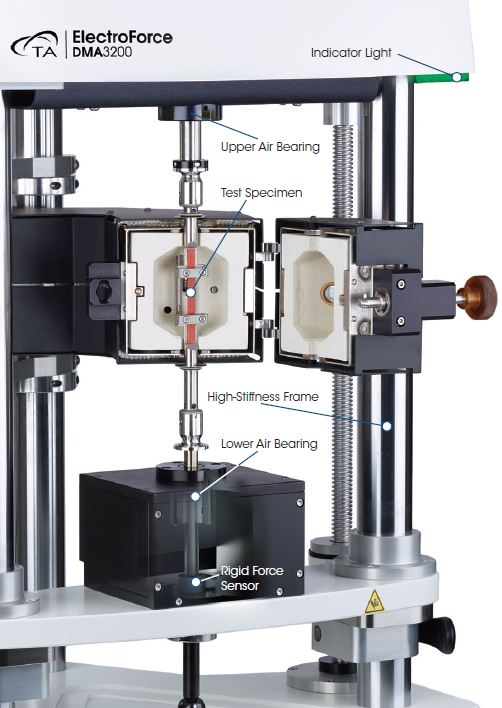

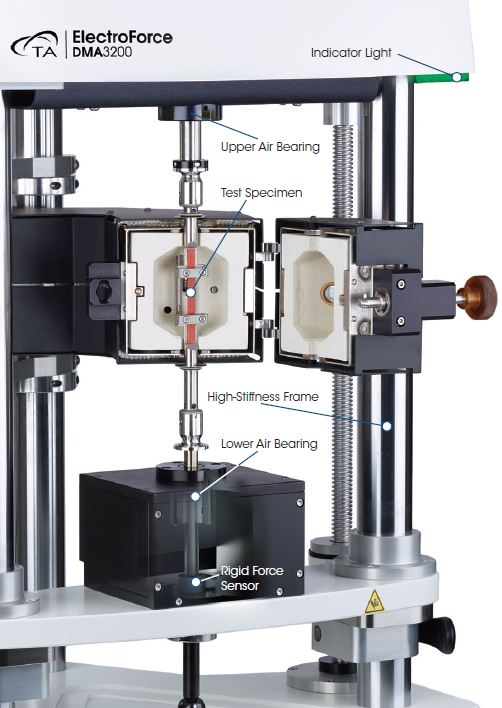

- Le châssis d’essai extrêmement rigide et les paliers à air garantissent les résultats les plus précis avec les échantillons de très haute rigidité

- Les voyants d’état multicolores fournissent des indications clairement visibles de l’état de l’instrument et des tests

- Les progiciels WinTest® et TRIOS offrent un contrôle des instruments et une analyse des données à la fois puissants et faciles à utiliser, qui se traduit par une flexibilité inégalée en matière de conception expérimentale

Spécifications de l’instrument

| Spécifications de l’instrument | DMA | Fatigue et quasi statique |

| Force maximale | 500 N | 450 N |

| Force minimale Capteur 500 N Capteur 22 N en option |

0.2 N 0.025 N |

5.0 N 0.22 N |

| Résolution de force Capteur 500 N Capteur 22 N en option |

0.006 N 0.00026 N |

0.015N 0.00067 N |

| Plage de déplacement dynamique | ±0.0005 à ± 6.5 mm | ±0.002 à ± 6.5 mm |

| Résolution de déplacement | 1 nanomètre | 1 nanomètre |

| Accélération maximale | 80 G | 80 G |

| Déplacement maximal à 50 Hz | ± 6.5 mm | ± 6.5 mm |

| Déplacement maximal à 100 Hz | ± 1.0 mm | ± 1.0 mm |

| Plage de module | 103 à 3×1012 Pa | s. o. |

| Précision de module | ± 1% | s. o. |

| Sensibilité de l’angle de perte (tan δ) | 0.0001 | s. o. |

| Résolution de l’angle de perte (tan δ) | 0.000015 | s. o. |

| Plage de fréquence | 0.01 à 100 Hz | 0.00001 à 300 Hz |

Spécifications du four

| Spécifications du four | FCO | LSO |

| Température maximale | 600°C * | 315°C |

| Vitesse de chauffage | 0.1 à 60°C/min | 0.5 à 10°C/min |

| Vitesse de refroidissement | 0.1 à 60°C/min | 0.5 à 10°C/min |

| Stabilité isotherme | ± 0.1°C | ± 2°C |

| Dimensions intérieures | 70 mm High x 60 mm Dia | 191 x 200 x 200 mm |

* Remarque : les dispositifs de fixation d’échantillons standard sont destinés à être utilisés à une température maximale de 500 °C. Des dispositifs de fixation d’échantillons sont disponibles en option pour les températures jusqu’à 600 °C.

Technologie

Moteur linéaire ElectroForce®

Moteur linéaire ElectroForce®

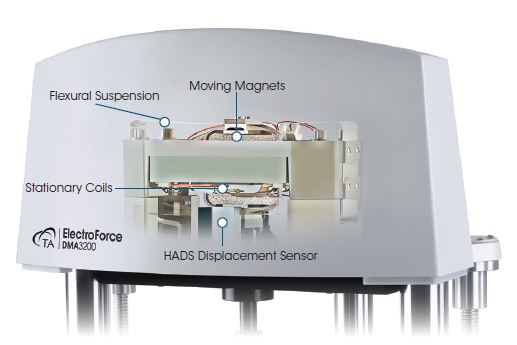

Le DMA 3200 est doté d’un moteur linéaire Electroforce breveté qui permet d’obtenir une performance et une précision des données inégalées dans un seul instrument. Cette technologie de moteur exclusive fait appel à des aimants puissants à base de terres rares avec une suspension en flexion sans frottement, qui garantit une précision inégalée de la force et du contrôle du déplacement sur une large bande de fréquence et d’amplitude. Le moteur du DMA 3200 fournit une force allant jusqu’à 500 N, avec des déplacements contrôlés de 1 micron à 13 mm. Les essais peuvent être effectués aussi bien en mode statique qu’en mode dynamique.

De plus, la conception sans frottement à aimants mobiles supprime les points de défaillance inhérents aux autres conceptions de moteur, tels que les fils en mouvement et la dégradation des paliers. Ceci explique la performance, la fiabilité et la durabilité inégalée des instrument d’essais de fatigue ElectroForce, éprouvée sur des milliards de cycles d’utilisation sans maintenance. C’est le seul moteur du marché à bénéficier d’une garantie de dix ans.

La technologie de moteur sans lubrification, performant et silencieux, permet d’utiliser le DMA 3200 dans pratiquement toutes les situations : du laboratoire à la production, en passant par la salle blanche et les bureaux.

Capteur de déplacement optique haute résolution

Capteur de déplacement optique haute résolution

Le DMA 3200 est doté d’un capteur de déplacement haute précision (HADS) qui garantit la plus grande pureté des contrôles et des mesures des petites et grandes déformations impliquées dans les essais de fatigue et la DMA La capteur HADS est un dispositif optique ultra performant qui permet d’effectuer des mesures à haute vitesse, sans frottement et à faible bruit avec une résolution nanométrique. Le capteur est placé à proximité de l’échantillon et de l’axe de la charge afin de minimiser les erreurs de compliance ou de dilatation thermique.

Capteurs de force interchangeables

Capteurs de force interchangeables

Les capteurs de force à haute rigidité et large bande passante sont montés sur la base du châssis rigide et sont interchangeables afin d’optimiser les conditions en fonction de la rigidité des échantillons. L’instrument est fourni en standard avec un capteur 500 N, et un capteur 22 N peut être ajouté en option pour obtenir des données plus précises lors des essais sur des échantillons tendres.

Conception mécanique à haute rigidité

Conception mécanique à haute rigidité

Dans le domaine des essais mécaniques, la rigidité des composants d’un instrument, tels que le châssis, les composants de liaison et les dispositifs de fixation des échantillons, sont d’une importance cruciale pour la précision des mesures. Il est essentiel de minimiser la déformation, ou la souplesse, des composants de l’instrument afin de ne pas mesurer des déplacements qui seraient sans cela imputés à tort à la déformation des échantillons. La conception ultra-rigide du DMA 3200 garantit une précision supérieure des données. Une telle précision est obtenue d’une part grâce à une conception à châssis rigide à trois colonnes, pour maximiser la rigidité axiale et hors axes, et d’autre part grâce à l’utilisation de paliers à air au-dessus et en-dessous de l’échantillon soumis à l’essai. À la différence des paliers à roulement ou des paliers lisses qui introduisent du bruit et des frottements dans les mesures, les paliers à air ont l’avantage de préserver les caractéristiques de haute performance du moteur linéaire sans frottement ElectroForce®.

Four à convection forcée (FCO)

Four à convection forcée (FCO)

Le FCO est le meilleur dispositif de température pour les essais de matériaux et il est conçu pour optimiser le temps de réponse, l’uniformité et la stabilité de la température. Ce four puissant peut chauffer à une vitesse allant jusqu’à 60 °C/mn. Une stabilité de température optimale est assurée par l’utilisation d’éléments à résistance chauffante jumelés, qui produisent un flux d’air contrarotatif dans la chambre du four de forme exclusive, afin d’optimiser l’uniformité et la stabilité du mélange de gaz sur toute l’étendue de la plage de température de -150 °C à 600 °C*. Le FCO est fourni en standard avec un éclairage DEL interne longue durée et un hublot vitré. Un système de refroidissement à l’azote liquide, disponible en option, permet d’assurer un refroidissement rapide jusqu’à -150 °C. Il est également possible d’utiliser un système de refroidissement à l’air pour refroidir jusqu’à -100 °C sans recourir à l’azote liquide.

* Les essais à une température supérieure à 500 °C nécessitent l’utilisation de dispositifs de fixation d’échantillons haute température

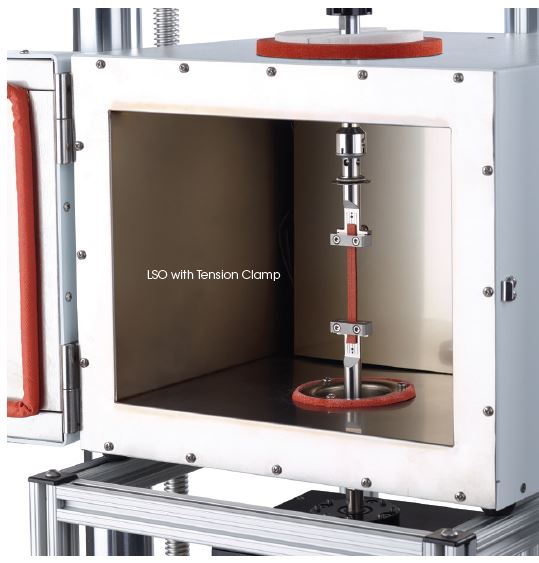

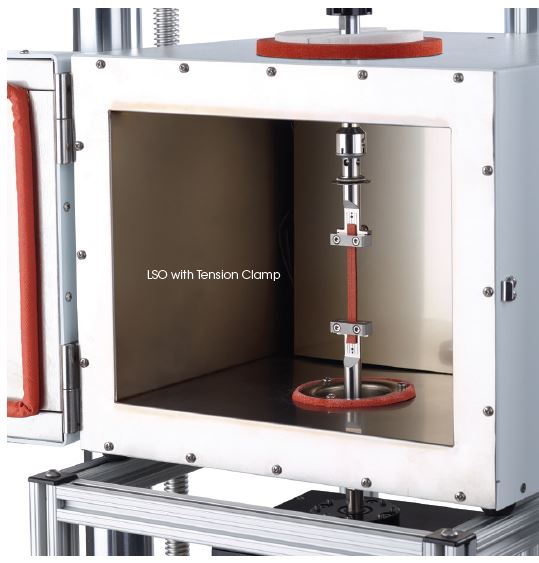

Four à échantillons de grande taille (LSO)

Four à échantillons de grande taille (LSO)

Le LSO possède des dimensions intérieures spacieuses pour recevoir des échantillons et des composants de grande taille. Dans cette conception, l’air passe sur deux éléments à résistance et pénètre dans la cavité, afin d’optimiser l’uniformité sur un grand volume pour le contrôle de température entre -150 °C et 315 °C. Le LSO est fourni en standard avec un grand hublot d’observation de 140 x 190 mm et une porte amovible pour plus de commodité. Le grand volume du LSO est idéal pour configurer le DMA 3200 avec des solutions de fixation personnalisées pour des applications spéciales.

Système de refroidissement à l'air

Système de refroidissement à l’air

Le système de refroidissement à l’air (ACS) permet d’effectuer des essais à des températures inférieures à la température ambiante sans utiliser d’azote liquide. Les deux versions (ACS-2 et ACS-3) de ce refroidisseur disposent d’un compresseur en cascade multi-étages permettant d’utiliser de l’air comprimé (7 bars, 200 l/mn) comme moyen de refroidissement. Les modèles ACS-2 et ACS-3 permettent au FCO d’atteindre respectivement des températures de -55 °C et -100 °C. Pour le LSO, les modèles ACS-2 et ACS-3 permettent une utilisation jusqu’à -15 °C et -50 °C, respectivement. Ces systèmes de refroidissement peuvent contribuer à éliminer ou réduire dans le laboratoire l’utilisation d’azote liquide et les dangers qui lui sont associés, et offrent un remarquable retour sur investissement.

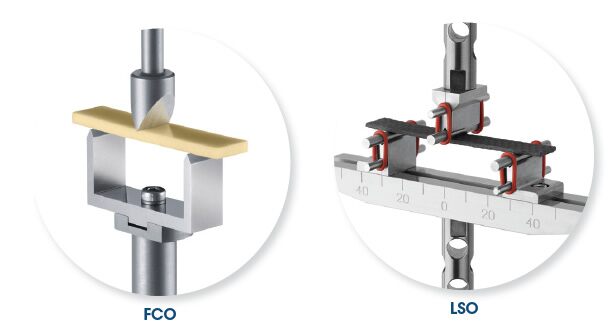

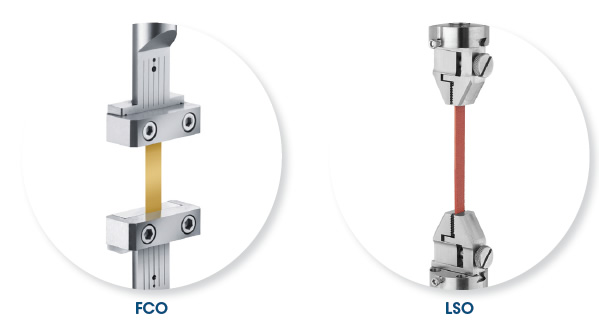

Systèmes de fixation

Le DMA 3200 est doté d’une variété de dispositifs de fixation d’échantillons qui permettent des modes multiples de déformation adaptés à une vaste plage de rigidité d’échantillon. Le système de fixation standard utilisable avec le FCO permet les essais de tension, compression, flexion trois points, cintrage serré et sandwich à cisaillement. Les fixations FCO standard, fabriquées en acier inoxydable 17-4, sont destinées à être utilisées à une température maximale de 500 °C. Des fixations proposées en option permettent une utilisation jusqu’à 600 °C. Les systèmes de fixation LSO, fabriqués en titane, permettent de tester des échantillons de grande taille et sont proposés pour les modes de tension, compression et flexion trois points. Toutes les fixations FCO sont prises en charge par le LSO.

Flexion trois points

Flexion trois points

Flexion trois points

Dans ce mode, l’échantillon est déformé autour de trois points de contact à ses deux extrémités et en son centre. Il s’agit un mode de déformation « pur », en ce que l’échantillon est soutenu librement par des points d’appui, ce qui élimine les effets de serrage. Ce mode convient idéalement pour les barres pleines de matériaux rigides, tels que les composites, la céramique, les polymères vitreux et semi-cristallins, et les métaux.

Tension/traction

Tension/traction

Tension/traction

Dans ce mode, l’échantillon est fixé par le haut et le bas et mis en tension. Le dispositif de fixation à tension/traction est destiné aux essais de traction de films minces, de rubans, de barres, de fibres individuelles et de faisceaux de fibres.

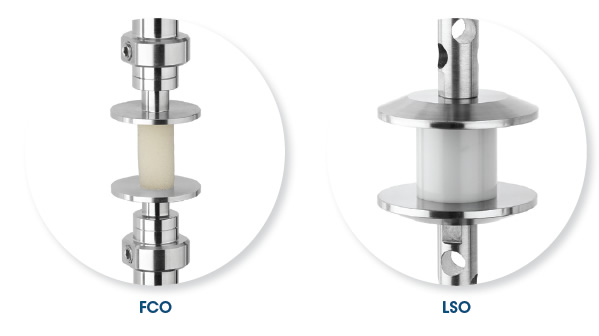

Compression

Compression

Compression

Dans ce mode, l’échantillon est placé entre des plaques rondes supérieure et inférieure et déformé dans différentes conditions de compression. Le mode de compression peut être utilisé pour les essais de matériaux de module bas à modéré, tels que les mousses, les élastomères, les gels et autres solides tendres.

Double et simple porte-à-faux

Double et simple porte-à-faux

Les modes de porte-à-faux sont également appelés modes de flexion « fixés » ou « soutenus », car les points d’appui et de déformation sont fixés mécaniquement à l’échantillon. Dans le mode double porte-à-faux, l’échantillon est fixé à ses deux extrémités et en son centre. Le même dispositif de fixation est utilisé pour le mode simple porte-à-faux, et l’échantillon est attaché entre une extrémité et la fixation centrale. Le mode simple porte-à-faux convient pour tester les échantillons de longueur réduite. Le mode porte-à-faux convient idéalement pour les essais à usage général de thermoplastiques et d’élastomères et d’autres matériaux à amortissement prononcé, ainsi que pour les mesures de transition de revêtements sur des substrats.

Sandwich à cisaillement

Sandwich à cisaillement

Dans le mode sandwich à cisaillement, deux morceaux de taille égale d’un matériau sont pris en « sandwich » entre deux extrémités et une plaque centrale. La déformation appliquée est parallèle à l’épaisseur de l’échantillon et la déformation résultante est un cisaillement simple. Ce mode est parfois qualifié de cisaillement à double recouvrement. Ce mode convient pour les essais conduits sur des polymères fondus, des mousses, des élastomères, des gels, des pâtes et d’autres solides tendres ou liquides à viscosité élevée.

Spécifications

Spécifications

| Spécifications des fixations | Dimensions de l’échantillon pour fixation FCO* | Dimensions de l’échantillon pour fixation LSO |

| Tension/traction | jusqu’à 35 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur | jusqu’à 100 mm de longueur, 12,7 mm de largeur et 8 mm d’épaisseur |

| Compression | Plaques de 8, 15 et 25 mm de diamètres fournies ; l’épaisseur maximale de l’échantillon est de 15 mm | Jusqu’à 50 mm de diamètre et 100 mm d’épaisseur (hauteur) |

| Flexion trois points | Portées de 10, 25 et 40 mm. Jusqu’à 12,8 mm de largeur et 5 mm d’épaisseur | Portée réglable de 10 à 100 mm |

| Flexion en porte-à-faux | Jusqu’à 38 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur | s. o. |

| Sandwich à cisaillement | Épaisseurs d’échantillon de 0,5, 1,0 et 1,5 mm ; la surface de cisaillement est un carré de 15 mm de côté | s. o. |

* Remarque : Toutes les fixations FCO sont compatibles avec le système d’environnement LSO du DMA 3200. Des adaptateurs sont inclus.

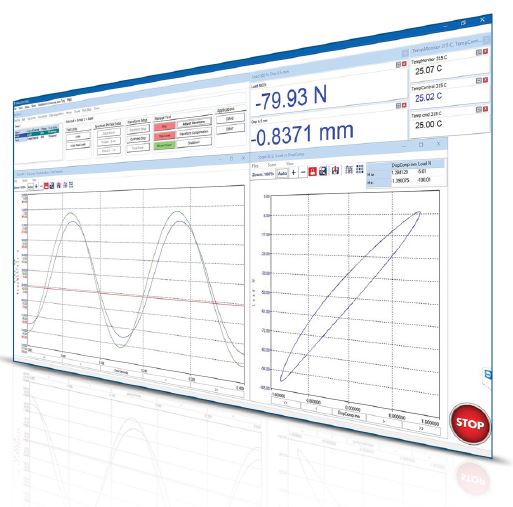

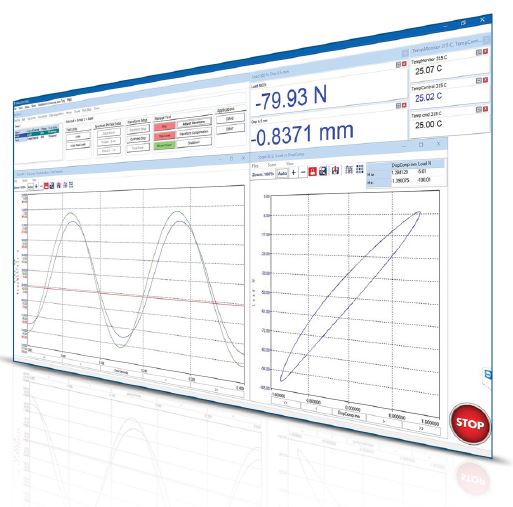

Logiciel de contrôle et d’analyse

Le DMA 3200 fonctionne avec deux des plus puissants progiciels du marché : WinTest® et TRIOS. Ces deux progiciels utilisent des algorithmes avancés, offrent une visualisation des données sophistiquée et de puissants outils d’analyse, pour un traitement rapide et une présentation flexible des expériences.

Logiciel de commande avancé WinTest

Logiciel de commande avancé WinTest

WinTest est un logiciel puissant de commande et d’acquisition de données pour le DMA 3200. Il offre un environnement intuitif et une grande flexibilité en matière de conception expérimentale DMA. Les méthodes expérimentales DMA comprennent les rampes de température, les balayages de température, les balayages de déformation et les balayages de fréquence. Les essais de fatigue et les essais de rupture se programment facilement grâce à la diversité des formes d’onde disponibles, telles que : sinusoïdal, triangulaire, carrée ou rampe. En outre, les formes d’onde peuvent être combinées et des formes d’onde réelles peuvent être importées. Les fonctions TuneIQ et Controlled Stop permettent à l’utilisateur d’exploiter l’accélération et la puissance des moteurs ElectroForce en simplifiant les tâches de réglage.

WinTest est un logiciel puissant de commande et d’acquisition de données pour le DMA 3200. Il offre un environnement intuitif et une grande flexibilité en matière de conception expérimentale DMA. Les méthodes expérimentales DMA comprennent les rampes de température, les balayages de température, les balayages de déformation et les balayages de fréquence. Les essais de fatigue et les essais de rupture se programment facilement grâce à la diversité des formes d’onde disponibles, telles que : sinusoïdal, triangulaire, carrée ou rampe. En outre, les formes d’onde peuvent être combinées et des formes d’onde réelles peuvent être importées. Les fonctions TuneIQ et Controlled Stop permettent à l’utilisateur d’exploiter l’accélération et la puissance des moteurs ElectroForce en simplifiant les tâches de réglage.

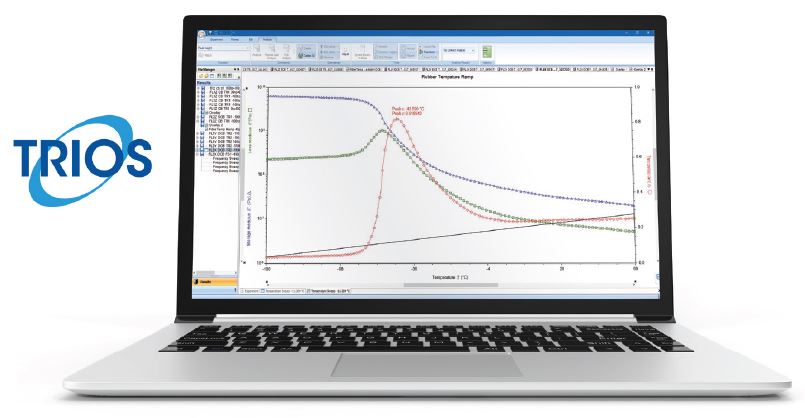

Logiciel d'analyse des données TRIOS

Logiciel d’analyse des données TRIOS

Le logiciel TRIOS de TA Instruments transfère efficacement les données DMA depuis WinTest. Il constitue l’outil de référence de l’industrie pour l’analyse et la présentation des données DMA. Ce logiciel intuitif comprend une grande diversité d’outils d’exploitation des données, tels que le traçage à axes multiples, la configuration graphique par défaut intelligente ou personnalisable, la superposition par glisser-déposer et les variables définies par l’utilisateur. Il offre aussi une large palette de modèles d’analyse et de fonctions DMA, tels que la superposition temps-température, l’analyse des valeurs de crête, l’analyse des points de départ, l’intégration des valeurs de crête, ou encore le spectre de relaxation continu ou discret. Le logiciel peut être installé hors ligne sur tout ordinateur pour permettre le partage des données entre collègues.

Applications

Analyse mécanique dynamique (DMA) à force élevée

Analyse mécanique dynamique (DMA)

La DMA est une technique qui consiste à appliquer une contrainte (ou déformation) sinusoïdale à un échantillon et à mesurer la réponse viscoélastique. Pendant une expérience, il est possible de maintenir constantes ou de faire varier (balayer) la fréquence et la valeur de la déformation. La réponse du matériau à la déformation peut être observée en fonction de la température, de la fréquence ou du temps. La DMA peut être utilisée pour déterminer de nombreuses propriétés mécaniques, telles que le module complexe, E*, les modules de stockage et de perte (E’ et E »), l’angle de perte (tan δ) des matériaux viscoélastiques, ou encore pour détecter les mouvements moléculaires et développer les relations structure-propriétés.

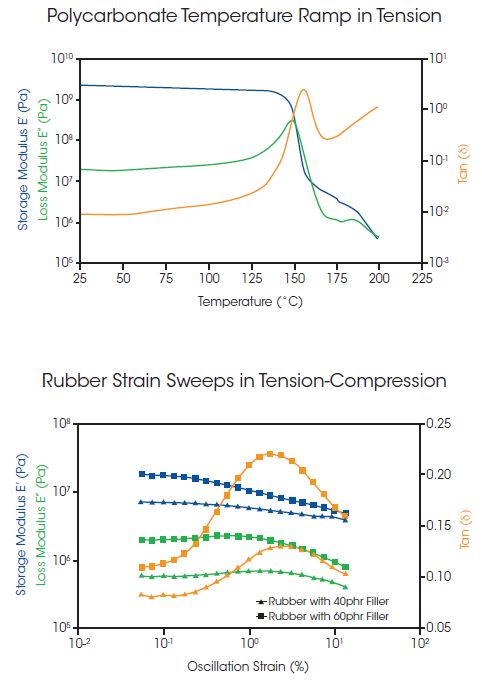

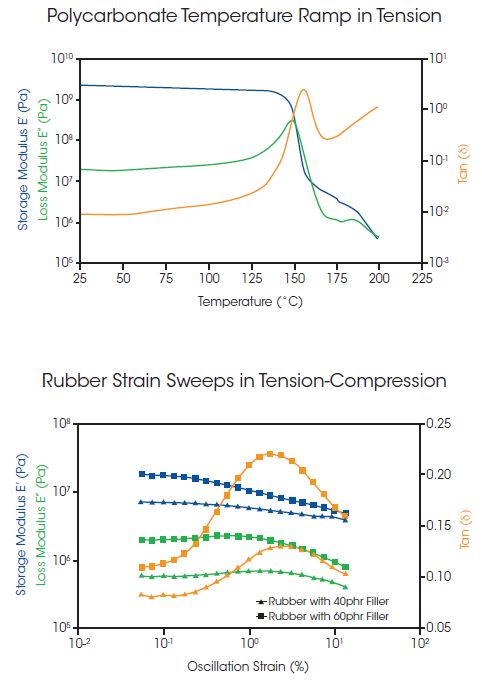

Analyse mécanique dynamique (DMA) à force élevée

La capacité de force élevée du DMA 3200 permet de pousser plus loin les régimes de charge expérimentaux et de tester des échantillons de grande taille ainsi que des composants réels. Les figures ci-dessus montrent des exemples de capacités DMA à force élevée.

La figure du haut montre une rampe de température d’une barre de polycarbonate soumise à une vitesse de chauffage de 3 °C/mn et à une déformation de 0,4 %. Les dimensions de l’échantillon sont : épaisseur 1,6 mm, largeur 12,8 mm, longueur 19 mm. Ces résultats montrent de différentes manières les capacités du DMA 3200. Tout d’abord, les spécifications de conception « force élevée, haute rigidité » du DMA 3200 permettent de tester un échantillons aussi épais dans la région vitreuse, ou en dessous de la transition vitreuse, du polymère en mode de tension. Un instrument DMA de conception classique et moins puissant serait limité à la fois en force et en rigidité. De tels résultats auraient dû être obtenus avec une configuration de flexion à la place de la tension. Ensuite, la conception sans frottement, qui a l’avantage d’offrir une excellente sensibilité de force, permet la caractérisation de la transition vitreuse sur plus de trois dizaines de changements de module.

La figure du bas montre les balayages de déformation sur deux échantillons de caoutchouc cylindriques, testés avec des fixations de compression, à une température de 30 °C et une fréquence de 10 Hz. Les dimensions de l’échantillon étaient de 10 mm de diamètre et de 20 mm d’épaisseur. Ces deux échantillons de caoutchouc ont des teneurs différentes, 40 phr et 60 phr respectivement, où phr est une unité de dosage exprimée en partie pour cent parties de caoutchouc. On voit ici qu’une teneur supérieure résulte en un module plus élevé d’une part, mais plus dépendant de la déformation. Au cours de cet essai, les forces nécessaires pour appliquer une déformation de 20 %, équivalente à 5 mm, avoisinent 60 N. Ces résultats mettent en évidence à la fois la force élevée et le contrôle exceptionnel du déplacement qu’offre le DMA 3200.

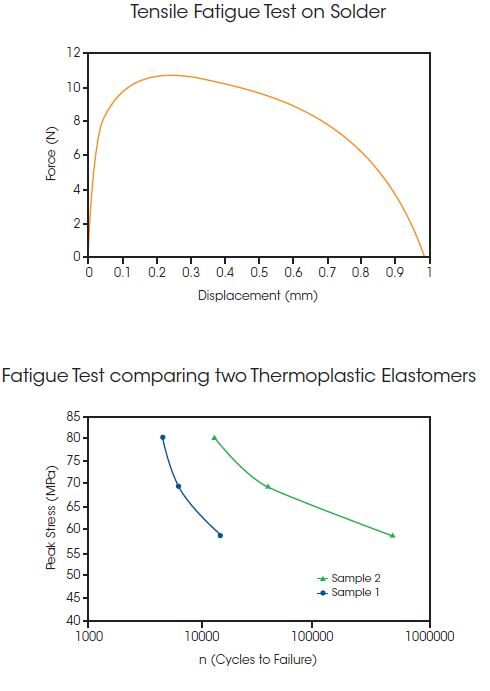

Essais de fatigue et essais quasi-statiques

Essais de fatigue et essais quasi-statiques

La plupart des matériaux, composants et dispositifs sont exposés à des conditions de charge répétée au cours de leur utilisation, et ce type de charge provoque une fatigue des matériaux. Cette fatigue peut entraîner des changements importants de comportement du matériau, et peut avoir pour conséquence une rupture totale et catastrophique. L’essai de fatigue mécanique fournit des informations qui permettent de préciser comment et quand les matériaux, composants ou dispositifs cèdent lorsqu’ils sont soumis à des forces ou des contraintes oscillantes. Ces informations sur le comportement des matériaux sont utilisées pour garantir la performance des produits sur toute leur durée de vie prévue.

L’essai monotonique, également dénommé essai de traction, est également utile pour évaluer la réponse à la traction et à la déformation. Dans ce cas, les propriétés sont mesurées au cours d’un essai unique de charge de rupture.

Le DMA 3200 permet de mesurer différentes caractéristiques de matériaux, composants et dispositifs, et il prend en charge de nombreux types d’études des charges dynamiques et statiques.

Activation des essais de fatigue et des essais quasi-statiques

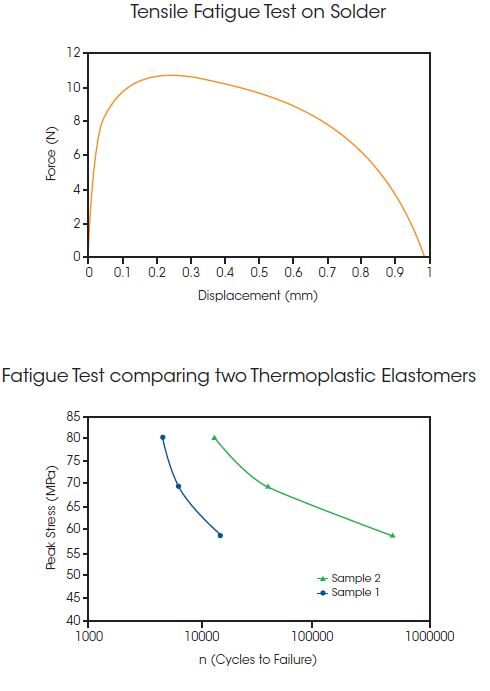

Grâce à sa flexibilité, sa puissance et sa durabilité, le DMA 3200 est capable de réaliser divers essais, en plus de la DMA. Sa plage étendue de vitesse et de force lui permettent d’effectuer des essais de fatigue et des essais quasi-statiques. Ces capacités sont illustrées par les figures ci-dessus.

La figure du haut montre un essai unique de rupture en traction, également dénommé essai de traction, sur une petite barre de brasure. La rampe de déplacement est contrôlée à 1 micron par minute et la température est constante à 25 °C. Les dimensions de l’échantillon sont : diamètre 0,5 mm et longueur 2 mm. Cet essai nécessite un contrôle du déplacement lent et précis sur une très longue durée, dans ce cas 14 heures. L’échantillon montre une région linéaire classique dans la partie gauche du graphique qui correspond au début de l’essai, et une longue rupture ductile dans la partie centrale et droite du graphique. Cet essai démontre la flexibilité d’utilisation du moteur linéaire ElectroForce. Bien qu’il dispose de capacités dynamiques très élevées, il peut aussi être utilisé pour réaliser des essais lents et précis.

La figure du bas montre les résultats d’un essai de fatigue sur des élastomères thermoplastiques. Il s’agit d’une « courbe de Wöhler (S-N) », également appelée courbe d’endurance/courbe contrainte-déformation. C’est un diagramme couramment utilisé pour illustrer et caractériser la durée de vie sous charge cyclique des composants en fonction du niveau de charge. Il montre que lorsque la contrainte diminue, la rupture de l’échantillon intervient après un nombre plus élevé de cycles. Cet essai démontre les capacités d’accélération élevées et de durabilité du DMA 3200, adaptées aux essais de fatigue mégacyclique.

Exemples de mesures :

- Module d’élasticité (E)

- Rigidité (K)

- Limite d’élasticité

- Résistance à la traction

- Allongement à la rupture

- Résistance à la fatigue

Exemples d’essais de résistance :

- Essais accélérés de durée de vie

- Détermination de courbe de Wöhler (S-N)

- Vieillissement mécanique

- Fluage et récupération

- Relaxation de contrainte

- Essai de traction

- Description

-

Le DMA 3200 est doté d’un moteur linéaire Electroforce breveté qui permet d’obtenir une performance et une précision des données inégalées dans un seul instrument. Cette technologie de moteur exclusive, qui fait appel à des aimants puissants à base de terres rares avec une suspension en flexion sans frottement, garantit une précision inégalée de la force et du contrôle du déplacement sur une large bande de fréquence et d’amplitude. Le moteur du DMA 3200 fournit une force allant jusqu’à 500 N, avec des déplacements contrôlés de 1 micron à 13 mm. Les essais peuvent être effectués aussi bien en mode statique qu’en mode dynamique.

De plus, la conception sans frottement à aimants mobiles supprime les points de défaillance inhérents aux autres conceptions de moteur, tels que les fils en mouvement et la dégradation des paliers. Ceci explique la performance, la fiabilité et la durabilité inégalée des instrument d’essais de fatigue ElectroForce, éprouvée sur des milliards de cycles d’utilisation sans maintenance. C’est le seul moteur du marché à bénéficier d’une garantie de dix ans.

La technologie de moteur sans lubrification, performant et silencieux, permet d’utiliser le DMA 3200 dans pratiquement toutes les situations : du laboratoire à la production, en passant par la salle blanche et les bureaux.

Principales caractéristiques

- Le moteur linéaire breveté et le capteur de déplacement haute précision offrent un contrôle sans pareil sur la plage la plus large de forces, de déplacements et de fréquences, pour une précision maximale des données

- Robuste et durable, le moteur sans frottement, couvert par une garantie de dix ans unique sur le marché, assure un fonctionnement sans maintenance et sans souci

- La force de 500 N du moteur permet de tester des échantillons de grande taille ainsi que des pièces finies dans des conditions réelles, grâce aux niveaux de charge supérieurs qu’il permet, pour les essais de fatigue comme pour la DMA.

- Le four à convection forcée (FCO) offre un contrôle et une réactivité supérieurs sur une plage de température de -150 °C à 600 °C, avec un niveau de précision et de flexibilité des profils thermiques d’essai inégalé

- Le four à échantillons de grande taille (LSO), avec une plage de température de -150 °C à 315 °C, offre des dimensions intérieures spacieuses pour les essais sur des échantillons ou des composants plus volumineux

- Le système de refroidissement à l’air (ACS) utilise une technologie exclusive à flux de gaz réfrigérant qui permet d’effectuer des essais à des températures inférieures à la température ambiante sans utiliser d’azote liquide. Cela évite ainsi l’utilisation d’azote liquide et les dangers qui lui sont associés, tout en offrant un remarquable retour sur investissement.

- La large gamme de fixations permet de tester des échantillons de tailles et de géométries très variées, avec une grande polyvalence

- Le châssis d’essai extrêmement rigide et les paliers à air garantissent les résultats les plus précis avec les échantillons de très haute rigidité

- Les voyants d’état multicolores fournissent des indications clairement visibles de l’état de l’instrument et des tests

- Les progiciels WinTest® et TRIOS offrent un contrôle des instruments et une analyse des données à la fois puissants et faciles à utiliser, qui se traduit par une flexibilité inégalée en matière de conception expérimentale

- Spécifications

-

Spécifications de l’instrument

Spécifications de l’instrument DMA Fatigue et quasi statique Force maximale 500 N 450 N Force minimale

Capteur 500 N

Capteur 22 N en option0.2 N

0.025 N5.0 N

0.22 NRésolution de force

Capteur 500 N

Capteur 22 N en option0.006 N

0.00026 N0.015N

0.00067 NPlage de déplacement dynamique ±0.0005 à ± 6.5 mm ±0.002 à ± 6.5 mm Résolution de déplacement 1 nanomètre 1 nanomètre Accélération maximale 80 G 80 G Déplacement maximal à 50 Hz ± 6.5 mm ± 6.5 mm Déplacement maximal à 100 Hz ± 1.0 mm ± 1.0 mm Plage de module 103 à 3×1012 Pa s. o. Précision de module ± 1% s. o. Sensibilité de l’angle de perte (tan δ) 0.0001 s. o. Résolution de l’angle de perte (tan δ) 0.000015 s. o. Plage de fréquence 0.01 à 100 Hz 0.00001 à 300 Hz Spécifications du four

Spécifications du four FCO LSO Température maximale 600°C * 315°C Vitesse de chauffage 0.1 à 60°C/min 0.5 à 10°C/min Vitesse de refroidissement 0.1 à 60°C/min 0.5 à 10°C/min Stabilité isotherme ± 0.1°C ± 2°C Dimensions intérieures 70 mm High x 60 mm Dia 191 x 200 x 200 mm * Remarque : les dispositifs de fixation d’échantillons standard sont destinés à être utilisés à une température maximale de 500 °C. Des dispositifs de fixation d’échantillons sont disponibles en option pour les températures jusqu’à 600 °C.

- Technologie

-

Technologie

Moteur linéaire ElectroForce®

Moteur linéaire ElectroForce®

Le DMA 3200 est doté d’un moteur linéaire Electroforce breveté qui permet d’obtenir une performance et une précision des données inégalées dans un seul instrument. Cette technologie de moteur exclusive fait appel à des aimants puissants à base de terres rares avec une suspension en flexion sans frottement, qui garantit une précision inégalée de la force et du contrôle du déplacement sur une large bande de fréquence et d’amplitude. Le moteur du DMA 3200 fournit une force allant jusqu’à 500 N, avec des déplacements contrôlés de 1 micron à 13 mm. Les essais peuvent être effectués aussi bien en mode statique qu’en mode dynamique.

De plus, la conception sans frottement à aimants mobiles supprime les points de défaillance inhérents aux autres conceptions de moteur, tels que les fils en mouvement et la dégradation des paliers. Ceci explique la performance, la fiabilité et la durabilité inégalée des instrument d’essais de fatigue ElectroForce, éprouvée sur des milliards de cycles d’utilisation sans maintenance. C’est le seul moteur du marché à bénéficier d’une garantie de dix ans.

La technologie de moteur sans lubrification, performant et silencieux, permet d’utiliser le DMA 3200 dans pratiquement toutes les situations : du laboratoire à la production, en passant par la salle blanche et les bureaux.

Capteur de déplacement optique haute résolution

Capteur de déplacement optique haute résolution

Le DMA 3200 est doté d’un capteur de déplacement haute précision (HADS) qui garantit la plus grande pureté des contrôles et des mesures des petites et grandes déformations impliquées dans les essais de fatigue et la DMA La capteur HADS est un dispositif optique ultra performant qui permet d’effectuer des mesures à haute vitesse, sans frottement et à faible bruit avec une résolution nanométrique. Le capteur est placé à proximité de l’échantillon et de l’axe de la charge afin de minimiser les erreurs de compliance ou de dilatation thermique.

Capteurs de force interchangeables

Capteurs de force interchangeables

Les capteurs de force à haute rigidité et large bande passante sont montés sur la base du châssis rigide et sont interchangeables afin d’optimiser les conditions en fonction de la rigidité des échantillons. L’instrument est fourni en standard avec un capteur 500 N, et un capteur 22 N peut être ajouté en option pour obtenir des données plus précises lors des essais sur des échantillons tendres.

Conception mécanique à haute rigidité

Conception mécanique à haute rigidité

Dans le domaine des essais mécaniques, la rigidité des composants d’un instrument, tels que le châssis, les composants de liaison et les dispositifs de fixation des échantillons, sont d’une importance cruciale pour la précision des mesures. Il est essentiel de minimiser la déformation, ou la souplesse, des composants de l’instrument afin de ne pas mesurer des déplacements qui seraient sans cela imputés à tort à la déformation des échantillons. La conception ultra-rigide du DMA 3200 garantit une précision supérieure des données. Une telle précision est obtenue d’une part grâce à une conception à châssis rigide à trois colonnes, pour maximiser la rigidité axiale et hors axes, et d’autre part grâce à l’utilisation de paliers à air au-dessus et en-dessous de l’échantillon soumis à l’essai. À la différence des paliers à roulement ou des paliers lisses qui introduisent du bruit et des frottements dans les mesures, les paliers à air ont l’avantage de préserver les caractéristiques de haute performance du moteur linéaire sans frottement ElectroForce®.

Four à convection forcée (FCO)

Four à convection forcée (FCO)

Le FCO est le meilleur dispositif de température pour les essais de matériaux et il est conçu pour optimiser le temps de réponse, l’uniformité et la stabilité de la température. Ce four puissant peut chauffer à une vitesse allant jusqu’à 60 °C/mn. Une stabilité de température optimale est assurée par l’utilisation d’éléments à résistance chauffante jumelés, qui produisent un flux d’air contrarotatif dans la chambre du four de forme exclusive, afin d’optimiser l’uniformité et la stabilité du mélange de gaz sur toute l’étendue de la plage de température de -150 °C à 600 °C*. Le FCO est fourni en standard avec un éclairage DEL interne longue durée et un hublot vitré. Un système de refroidissement à l’azote liquide, disponible en option, permet d’assurer un refroidissement rapide jusqu’à -150 °C. Il est également possible d’utiliser un système de refroidissement à l’air pour refroidir jusqu’à -100 °C sans recourir à l’azote liquide.

* Les essais à une température supérieure à 500 °C nécessitent l’utilisation de dispositifs de fixation d’échantillons haute température

Four à échantillons de grande taille (LSO)

Four à échantillons de grande taille (LSO)

Le LSO possède des dimensions intérieures spacieuses pour recevoir des échantillons et des composants de grande taille. Dans cette conception, l’air passe sur deux éléments à résistance et pénètre dans la cavité, afin d’optimiser l’uniformité sur un grand volume pour le contrôle de température entre -150 °C et 315 °C. Le LSO est fourni en standard avec un grand hublot d’observation de 140 x 190 mm et une porte amovible pour plus de commodité. Le grand volume du LSO est idéal pour configurer le DMA 3200 avec des solutions de fixation personnalisées pour des applications spéciales.

Système de refroidissement à l'air

Système de refroidissement à l’air

Le système de refroidissement à l’air (ACS) permet d’effectuer des essais à des températures inférieures à la température ambiante sans utiliser d’azote liquide. Les deux versions (ACS-2 et ACS-3) de ce refroidisseur disposent d’un compresseur en cascade multi-étages permettant d’utiliser de l’air comprimé (7 bars, 200 l/mn) comme moyen de refroidissement. Les modèles ACS-2 et ACS-3 permettent au FCO d’atteindre respectivement des températures de -55 °C et -100 °C. Pour le LSO, les modèles ACS-2 et ACS-3 permettent une utilisation jusqu’à -15 °C et -50 °C, respectivement. Ces systèmes de refroidissement peuvent contribuer à éliminer ou réduire dans le laboratoire l’utilisation d’azote liquide et les dangers qui lui sont associés, et offrent un remarquable retour sur investissement.

- Systèmes de fixation

-

Systèmes de fixation

Le DMA 3200 est doté d’une variété de dispositifs de fixation d’échantillons qui permettent des modes multiples de déformation adaptés à une vaste plage de rigidité d’échantillon. Le système de fixation standard utilisable avec le FCO permet les essais de tension, compression, flexion trois points, cintrage serré et sandwich à cisaillement. Les fixations FCO standard, fabriquées en acier inoxydable 17-4, sont destinées à être utilisées à une température maximale de 500 °C. Des fixations proposées en option permettent une utilisation jusqu’à 600 °C. Les systèmes de fixation LSO, fabriqués en titane, permettent de tester des échantillons de grande taille et sont proposés pour les modes de tension, compression et flexion trois points. Toutes les fixations FCO sont prises en charge par le LSO.

Flexion trois points

Flexion trois points

Flexion trois pointsDans ce mode, l’échantillon est déformé autour de trois points de contact à ses deux extrémités et en son centre. Il s’agit un mode de déformation « pur », en ce que l’échantillon est soutenu librement par des points d’appui, ce qui élimine les effets de serrage. Ce mode convient idéalement pour les barres pleines de matériaux rigides, tels que les composites, la céramique, les polymères vitreux et semi-cristallins, et les métaux.

Tension/traction

Tension/traction

Tension/tractionDans ce mode, l’échantillon est fixé par le haut et le bas et mis en tension. Le dispositif de fixation à tension/traction est destiné aux essais de traction de films minces, de rubans, de barres, de fibres individuelles et de faisceaux de fibres.

Compression

Compression

CompressionDans ce mode, l’échantillon est placé entre des plaques rondes supérieure et inférieure et déformé dans différentes conditions de compression. Le mode de compression peut être utilisé pour les essais de matériaux de module bas à modéré, tels que les mousses, les élastomères, les gels et autres solides tendres.

Double et simple porte-à-faux

Double et simple porte-à-faux

Les modes de porte-à-faux sont également appelés modes de flexion « fixés » ou « soutenus », car les points d’appui et de déformation sont fixés mécaniquement à l’échantillon. Dans le mode double porte-à-faux, l’échantillon est fixé à ses deux extrémités et en son centre. Le même dispositif de fixation est utilisé pour le mode simple porte-à-faux, et l’échantillon est attaché entre une extrémité et la fixation centrale. Le mode simple porte-à-faux convient pour tester les échantillons de longueur réduite. Le mode porte-à-faux convient idéalement pour les essais à usage général de thermoplastiques et d’élastomères et d’autres matériaux à amortissement prononcé, ainsi que pour les mesures de transition de revêtements sur des substrats.

Sandwich à cisaillement

Sandwich à cisaillement

Dans le mode sandwich à cisaillement, deux morceaux de taille égale d’un matériau sont pris en « sandwich » entre deux extrémités et une plaque centrale. La déformation appliquée est parallèle à l’épaisseur de l’échantillon et la déformation résultante est un cisaillement simple. Ce mode est parfois qualifié de cisaillement à double recouvrement. Ce mode convient pour les essais conduits sur des polymères fondus, des mousses, des élastomères, des gels, des pâtes et d’autres solides tendres ou liquides à viscosité élevée.

Spécifications

Spécifications

Spécifications des fixations Dimensions de l’échantillon pour fixation FCO* Dimensions de l’échantillon pour fixation LSO Tension/traction jusqu’à 35 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur jusqu’à 100 mm de longueur, 12,7 mm de largeur et 8 mm d’épaisseur Compression Plaques de 8, 15 et 25 mm de diamètres fournies ; l’épaisseur maximale de l’échantillon est de 15 mm Jusqu’à 50 mm de diamètre et 100 mm d’épaisseur (hauteur) Flexion trois points Portées de 10, 25 et 40 mm. Jusqu’à 12,8 mm de largeur et 5 mm d’épaisseur Portée réglable de 10 à 100 mm Flexion en porte-à-faux Jusqu’à 38 mm de longueur, 12,5 mm de largeur et 1,5 mm d’épaisseur s. o. Sandwich à cisaillement Épaisseurs d’échantillon de 0,5, 1,0 et 1,5 mm ; la surface de cisaillement est un carré de 15 mm de côté s. o. * Remarque : Toutes les fixations FCO sont compatibles avec le système d’environnement LSO du DMA 3200. Des adaptateurs sont inclus.

- Logiciel

-

Logiciel de contrôle et d’analyse

Le DMA 3200 fonctionne avec deux des plus puissants progiciels du marché : WinTest® et TRIOS. Ces deux progiciels utilisent des algorithmes avancés, offrent une visualisation des données sophistiquée et de puissants outils d’analyse, pour un traitement rapide et une présentation flexible des expériences.

Logiciel de commande avancé WinTest

Logiciel de commande avancé WinTest

WinTest est un logiciel puissant de commande et d’acquisition de données pour le DMA 3200. Il offre un environnement intuitif et une grande flexibilité en matière de conception expérimentale DMA. Les méthodes expérimentales DMA comprennent les rampes de température, les balayages de température, les balayages de déformation et les balayages de fréquence. Les essais de fatigue et les essais de rupture se programment facilement grâce à la diversité des formes d’onde disponibles, telles que : sinusoïdal, triangulaire, carrée ou rampe. En outre, les formes d’onde peuvent être combinées et des formes d’onde réelles peuvent être importées. Les fonctions TuneIQ et Controlled Stop permettent à l’utilisateur d’exploiter l’accélération et la puissance des moteurs ElectroForce en simplifiant les tâches de réglage.

WinTest est un logiciel puissant de commande et d’acquisition de données pour le DMA 3200. Il offre un environnement intuitif et une grande flexibilité en matière de conception expérimentale DMA. Les méthodes expérimentales DMA comprennent les rampes de température, les balayages de température, les balayages de déformation et les balayages de fréquence. Les essais de fatigue et les essais de rupture se programment facilement grâce à la diversité des formes d’onde disponibles, telles que : sinusoïdal, triangulaire, carrée ou rampe. En outre, les formes d’onde peuvent être combinées et des formes d’onde réelles peuvent être importées. Les fonctions TuneIQ et Controlled Stop permettent à l’utilisateur d’exploiter l’accélération et la puissance des moteurs ElectroForce en simplifiant les tâches de réglage.

Logiciel d'analyse des données TRIOS

Logiciel d’analyse des données TRIOS

Le logiciel TRIOS de TA Instruments transfère efficacement les données DMA depuis WinTest. Il constitue l’outil de référence de l’industrie pour l’analyse et la présentation des données DMA. Ce logiciel intuitif comprend une grande diversité d’outils d’exploitation des données, tels que le traçage à axes multiples, la configuration graphique par défaut intelligente ou personnalisable, la superposition par glisser-déposer et les variables définies par l’utilisateur. Il offre aussi une large palette de modèles d’analyse et de fonctions DMA, tels que la superposition temps-température, l’analyse des valeurs de crête, l’analyse des points de départ, l’intégration des valeurs de crête, ou encore le spectre de relaxation continu ou discret. Le logiciel peut être installé hors ligne sur tout ordinateur pour permettre le partage des données entre collègues.

- Applications

-

Applications

Analyse mécanique dynamique (DMA) à force élevée

Analyse mécanique dynamique (DMA)

La DMA est une technique qui consiste à appliquer une contrainte (ou déformation) sinusoïdale à un échantillon et à mesurer la réponse viscoélastique. Pendant une expérience, il est possible de maintenir constantes ou de faire varier (balayer) la fréquence et la valeur de la déformation. La réponse du matériau à la déformation peut être observée en fonction de la température, de la fréquence ou du temps. La DMA peut être utilisée pour déterminer de nombreuses propriétés mécaniques, telles que le module complexe, E*, les modules de stockage et de perte (E’ et E »), l’angle de perte (tan δ) des matériaux viscoélastiques, ou encore pour détecter les mouvements moléculaires et développer les relations structure-propriétés.

Analyse mécanique dynamique (DMA) à force élevée

La capacité de force élevée du DMA 3200 permet de pousser plus loin les régimes de charge expérimentaux et de tester des échantillons de grande taille ainsi que des composants réels. Les figures ci-dessus montrent des exemples de capacités DMA à force élevée.

La figure du haut montre une rampe de température d’une barre de polycarbonate soumise à une vitesse de chauffage de 3 °C/mn et à une déformation de 0,4 %. Les dimensions de l’échantillon sont : épaisseur 1,6 mm, largeur 12,8 mm, longueur 19 mm. Ces résultats montrent de différentes manières les capacités du DMA 3200. Tout d’abord, les spécifications de conception « force élevée, haute rigidité » du DMA 3200 permettent de tester un échantillons aussi épais dans la région vitreuse, ou en dessous de la transition vitreuse, du polymère en mode de tension. Un instrument DMA de conception classique et moins puissant serait limité à la fois en force et en rigidité. De tels résultats auraient dû être obtenus avec une configuration de flexion à la place de la tension. Ensuite, la conception sans frottement, qui a l’avantage d’offrir une excellente sensibilité de force, permet la caractérisation de la transition vitreuse sur plus de trois dizaines de changements de module.

La figure du bas montre les balayages de déformation sur deux échantillons de caoutchouc cylindriques, testés avec des fixations de compression, à une température de 30 °C et une fréquence de 10 Hz. Les dimensions de l’échantillon étaient de 10 mm de diamètre et de 20 mm d’épaisseur. Ces deux échantillons de caoutchouc ont des teneurs différentes, 40 phr et 60 phr respectivement, où phr est une unité de dosage exprimée en partie pour cent parties de caoutchouc. On voit ici qu’une teneur supérieure résulte en un module plus élevé d’une part, mais plus dépendant de la déformation. Au cours de cet essai, les forces nécessaires pour appliquer une déformation de 20 %, équivalente à 5 mm, avoisinent 60 N. Ces résultats mettent en évidence à la fois la force élevée et le contrôle exceptionnel du déplacement qu’offre le DMA 3200.

Essais de fatigue et essais quasi-statiques

Essais de fatigue et essais quasi-statiques

La plupart des matériaux, composants et dispositifs sont exposés à des conditions de charge répétée au cours de leur utilisation, et ce type de charge provoque une fatigue des matériaux. Cette fatigue peut entraîner des changements importants de comportement du matériau, et peut avoir pour conséquence une rupture totale et catastrophique. L’essai de fatigue mécanique fournit des informations qui permettent de préciser comment et quand les matériaux, composants ou dispositifs cèdent lorsqu’ils sont soumis à des forces ou des contraintes oscillantes. Ces informations sur le comportement des matériaux sont utilisées pour garantir la performance des produits sur toute leur durée de vie prévue.

L’essai monotonique, également dénommé essai de traction, est également utile pour évaluer la réponse à la traction et à la déformation. Dans ce cas, les propriétés sont mesurées au cours d’un essai unique de charge de rupture.

Le DMA 3200 permet de mesurer différentes caractéristiques de matériaux, composants et dispositifs, et il prend en charge de nombreux types d’études des charges dynamiques et statiques.

Activation des essais de fatigue et des essais quasi-statiques

Grâce à sa flexibilité, sa puissance et sa durabilité, le DMA 3200 est capable de réaliser divers essais, en plus de la DMA. Sa plage étendue de vitesse et de force lui permettent d’effectuer des essais de fatigue et des essais quasi-statiques. Ces capacités sont illustrées par les figures ci-dessus.

La figure du haut montre un essai unique de rupture en traction, également dénommé essai de traction, sur une petite barre de brasure. La rampe de déplacement est contrôlée à 1 micron par minute et la température est constante à 25 °C. Les dimensions de l’échantillon sont : diamètre 0,5 mm et longueur 2 mm. Cet essai nécessite un contrôle du déplacement lent et précis sur une très longue durée, dans ce cas 14 heures. L’échantillon montre une région linéaire classique dans la partie gauche du graphique qui correspond au début de l’essai, et une longue rupture ductile dans la partie centrale et droite du graphique. Cet essai démontre la flexibilité d’utilisation du moteur linéaire ElectroForce. Bien qu’il dispose de capacités dynamiques très élevées, il peut aussi être utilisé pour réaliser des essais lents et précis.

La figure du bas montre les résultats d’un essai de fatigue sur des élastomères thermoplastiques. Il s’agit d’une « courbe de Wöhler (S-N) », également appelée courbe d’endurance/courbe contrainte-déformation. C’est un diagramme couramment utilisé pour illustrer et caractériser la durée de vie sous charge cyclique des composants en fonction du niveau de charge. Il montre que lorsque la contrainte diminue, la rupture de l’échantillon intervient après un nombre plus élevé de cycles. Cet essai démontre les capacités d’accélération élevées et de durabilité du DMA 3200, adaptées aux essais de fatigue mégacyclique.

Exemples de mesures :

- Module d’élasticité (E)

- Rigidité (K)

- Limite d’élasticité

- Résistance à la traction

- Allongement à la rupture

- Résistance à la fatigue

Exemples d’essais de résistance :

- Essais accélérés de durée de vie

- Détermination de courbe de Wöhler (S-N)

- Vieillissement mécanique

- Fluage et récupération

- Relaxation de contrainte

- Essai de traction

- Vidéo

-