Das DynTHERM-TGA ist ein modernes gravimetrisches Messgerät für thermogravimetrische Hochtemperatur- und Hochdruckanalysen.

Das DynTHERM-TGA ist ein modernes gravimetrisches Messgerät mit einer patentierten* Waage mit magnetischer Aufhängung, die Messungen von Veränderungen des Gewichts unter hohen Drücken, einer Vielzahl an Gas-, Dampf- und Wasserdampfatmosphären bei Raumtemperatur bis hin zu 1700 °C ermöglicht. Eine flexible Auswahl von Gas- und Dampfdosiersystemen sowie Mischsystemen bietet eine genaue Regelung der Zusammensetzung und des Drucks der Reaktionsatmosphäre. Mit mehr als 20 Jahren Erfahrung entwickelt und konstruiert sowie von Hunderten Kunden im Einsatz bestätigt, bietet das DynTHERM-TGA der Serie Rubotherm den größten verfügbaren Temperatur- und Druckbereich aller gravimetrischen Hochdruckanalysatoren und setzt den Branchenmaßstab für anwendungsrelevante Analysen.

* Deutsches Patent: Nr. 10 2009 009 204.8

Merkmale und Vorteile:

- Kontaktloses Wiegen der Probe für die hermetische Trennung zwischen Probenzelle und Waage, sodass kein Risiko einer Beschädigung der Waage durch Reaktionsgase, Druck oder Temperatur im Inneren der Probenzelle entsteht.

- Die mit Metall abgedichtete Probenreaktionszelle ermöglicht Messungen in korrosiven, explosiven oder toxischen Reaktionsgasen, unter Raum- bis hohen Temperaturen und unter Vakuum bis hohen Drücken.

- Die einzigartige, automatische Probenentkupplung ermöglicht ein Tarieren der Waage während der Durchführung von Versuchen und bietet eine unerreichte Langzeit-Basislinienstabilität für genaueste Messungen ohne manuelle Waagenkalibrierungen wie bei Geräten anderer Wettbewerber.

- Die gesamte Probenzelle, die durch das Reaktionsgas berührt wird, kann beheizt werden, um eine Kondensation von Reaktionsgasdämpfen wie z. B. Wasserdampf, CO2, Ammoniak usw. zu unterbinden – sogar bei hohen Drücken oder Feuchtigkeit.

- Komplexe Gas- und Dampfdosier-, Misch- und Druckregelsysteme für präzise Regelung der Reaktionsatmosphäre mit integrierter Gasprobenentnahme für fortschrittliche Gasanalyse.

- Der große dynamische Wiegebereich und das Probenvolumen ermöglichen Messungen mit repräsentativen, großen und/oder schweren Proben.

Die nachfolgende Tabelle enthält die wichtigsten Spezifikationen für 8 verschiedene Waagen mit magnetischer Aufhängung, die mit den DynTHERM-TGA-Modellen der Serie Rubotherm verwendet werden können.

Der Betrieb unter Vakuum ist bei allen Modellen möglich. Die Gasdosiersysteme sind mit zwei Gasleitungen ausgerüstet. Jede Gasleitung verfügt standardmäßig über ein separates MFC. Optional können dem Dosiersystem weitere Gasleitungen hinzugefügt werden.

Eine optionale Spezialfunktion der DynTHERM-TGA bietet die Möglichkeit, eine Zwangsdurchströmung der Reaktionsatmosphäre durch das feste Probenbett anzulegen. Dies hat sich als äußerst nützliche Einstellung für die Katalyseforschung erwiesen, weil reale Betriebsbedingungen der Katalysatorprobe im DynTHERM erreicht werden.

| Model |

Max. Sample Temperature | Maximum Pressure | Weighing Resolution | Weighing Range / Sample Mass | Reaction Atmosphere |

|---|---|---|---|---|---|

| 1100-1 , LP-G | 1100°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) |

| 1700-1 , LP-G | 1700°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) |

| 1100-50 , HP-G 1100-50 , HP-G+V |

1100°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

| 1500-50 , HP-G 1500-50 , HP-G+V |

1500°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

*Maximum pressure is temperature dependent

Bitten wenden Sie sich an Ihren lokalen Vertreter des technischen Vertriebs von TA Instruments, um weitere Informationen über die DynTHERM-TGA-Messgeräte der Serie Rubotherm zu erhalten.

Waage mit magnetischer Aufhängung

Einzigartige Waagentechnologie mit magnetischer Aufhängung

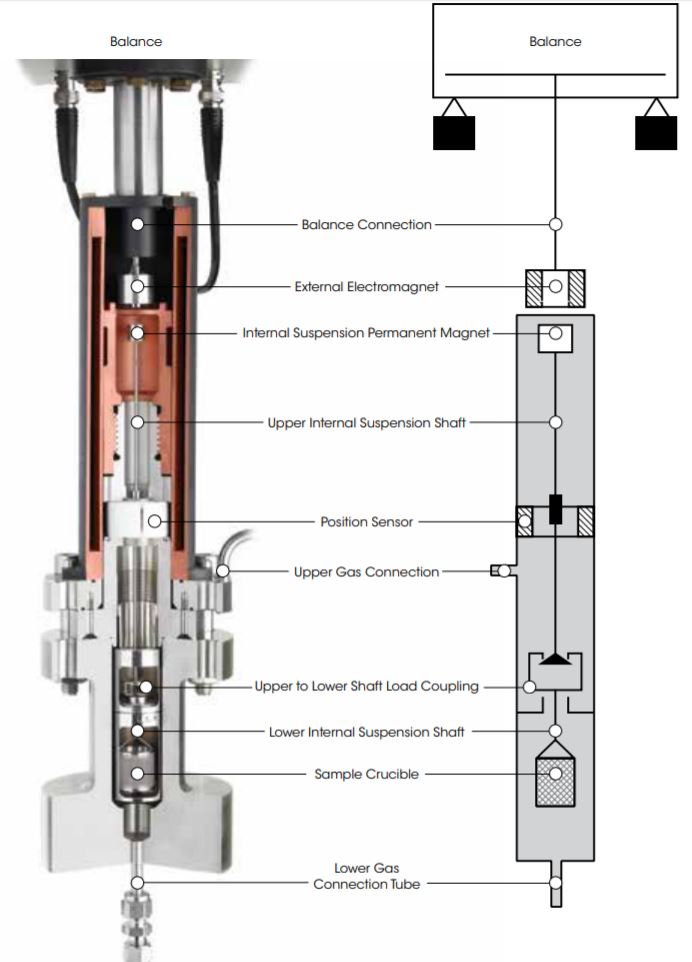

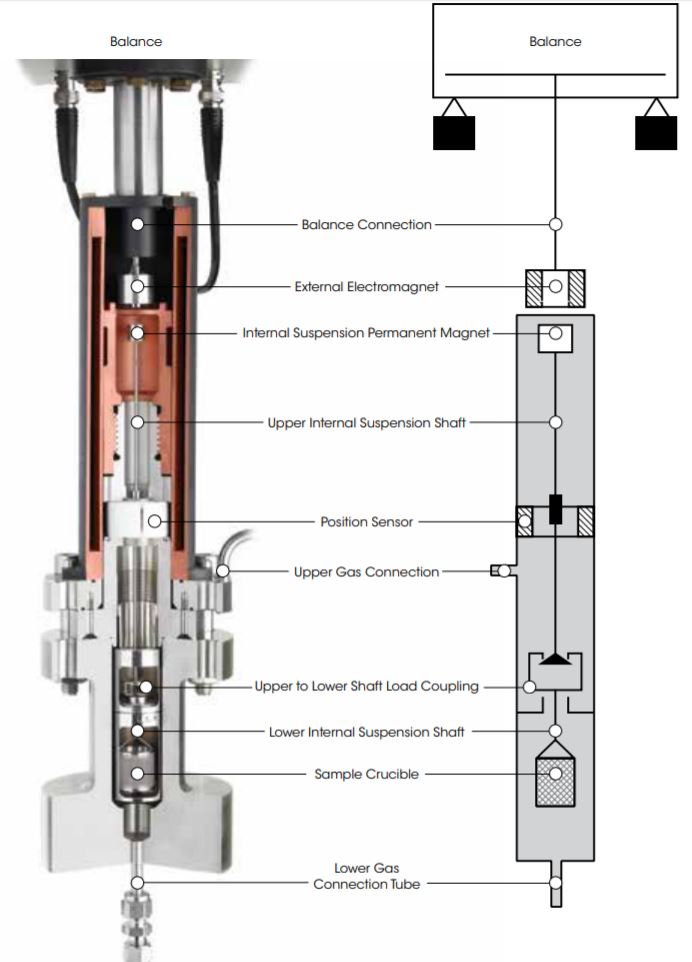

Das Herzstück jedes Messgeräts der Serie Rubotherm ist die patentierte Waage mit magnetischer Aufhängung (MSB), die eine Probe in einer geschlossenen Reaktionszelle mithilfe einer externen Mikrowaage wiegt. Realisiert wird dies mit einer magnetischen Aufhängungskupplung, die die Gewichtskraft durch die Wand der Probenzelle überträgt.

In dieser Konstruktion ist ein Permanentmagnet am oberen Ende der oberen internen Welle für die Aufhängung angebracht. Die untere Welle für die Aufhängung ist mit dem Tiegel verbunden, der das Probenmaterial enthält. Zwischen den oberen und unteren Wellen der Aufhängung befindet sich ein Lastkupplungsmechanismus. Die oberen und unteren Wellen sowie der Probentiegel sind von der Probenzelle umschlossen.

Ein externer Elektromagnet wird angesteuert, um den internen Permanentmagneten anzuziehen. Damit wird der interne Magnet für die Aufhängung angezogen und die Lastkupplung eingekuppelt, mit der wiederum der Probentiegel angehoben wird. Die Ansteuerung des Elektromagneten wird fortgesetzt und die Anziehungskraft weiterhin angewendet, bis das System eine konstante Messpunkthöhe erreicht hat.

Das Gewicht der Probe in der Zelle wird über eine externe Mikrowaage gemessen, die mit dem Elektromagnet verbunden ist. Die Messung ist hochauflösend und sehr genau.

Automatische Probenentkupplungsfunktion (ASD)

Automatische Probenentkupplungsfunktion (ASD)

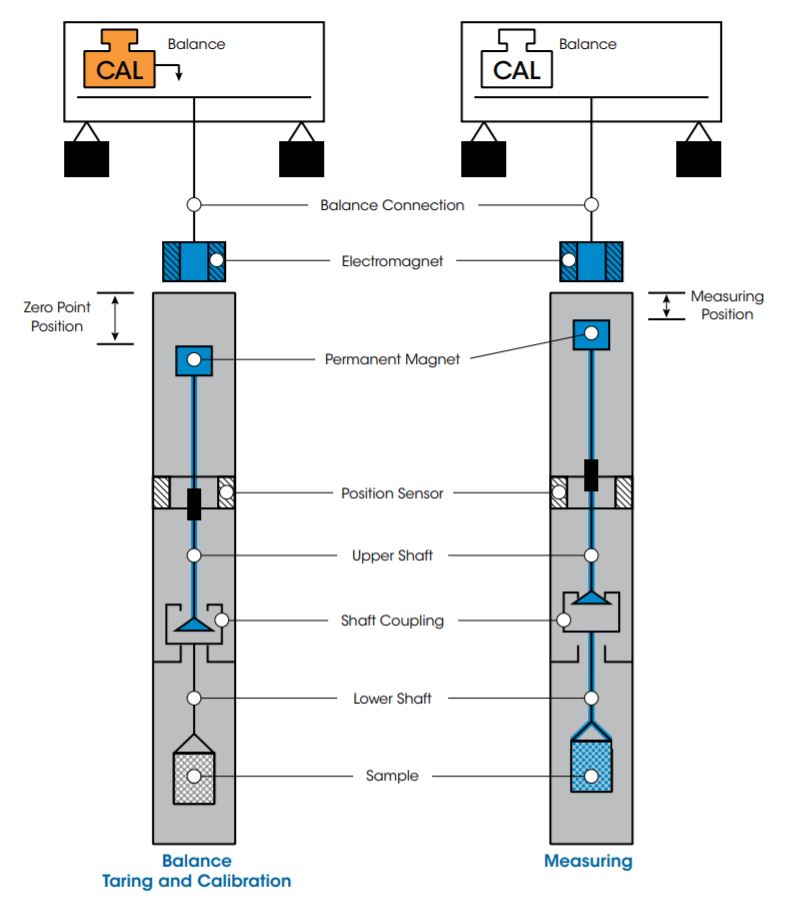

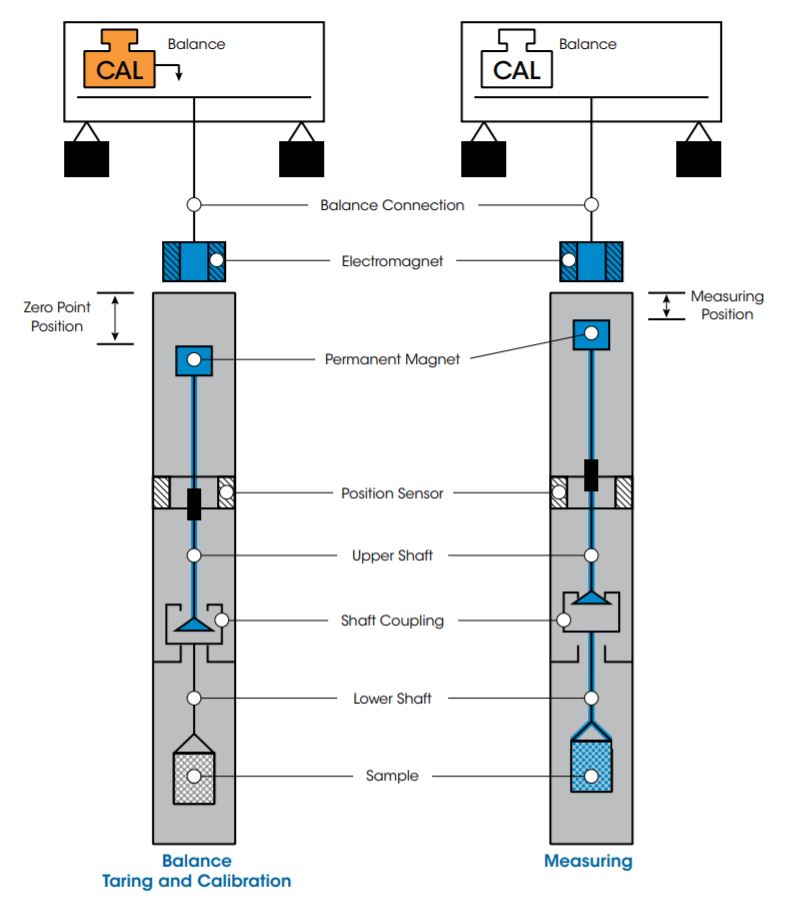

Zu Beginn jedes gravimetrischen Versuchs wird die Waage automatisch tariert und kalibriert, um einen „Nullpunkt“ für die Gewichtsmessung zu referenzieren. Dieser Nullpunkt ist der Wert, der für alle nachfolgenden Messungen verwendet wird. Da die Zeitrahmen für die Versuche jedoch unterschiedlich lang angesetzt sind – von Stunden bis hin zu Wochen – kann die Leistungsfähigkeit bei langfristigen und genauen Messungen von kleinsten Gewichtsveränderungen durch den Drift vom Nullpunkt beeinträchtigt werden. Der Drift entsteht üblicherweise durch externe Faktoren wie beispielsweise Fluktuationen in der Temperatur im Labor sowie bei Schwankungen des/der Luftdrucks oder -feuchtigkeit.

Ansätze zur Verbesserung der Signalgenauigkeit bestanden üblicherweise daraus, Basislinien aus Versuchsläufen mit leeren Tiegeln abzuleiten und diese von den Probenläufen zu subtrahieren. Dieses Verfahren ist aber nicht ideal, da es die Versuchsdauer verdoppelt und falsche Daten erhoben werden, weil zwei Versuche niemals genau gleich sind. Nur das DynTHERM-TGA von TA Instruments mit der patentierten MSB-Technologie verfügt über die einzigartige automatische Probenentkupplungsfunktion (ASD) für Driftkorrekturen in Echtzeit und setzt damit neue Maßstäbe für die Gewichtsmessung, die vorher unerreichbar schienen. Es eignet sich daher besonders für langfristige Messungen.

Wie ASD funktioniert:

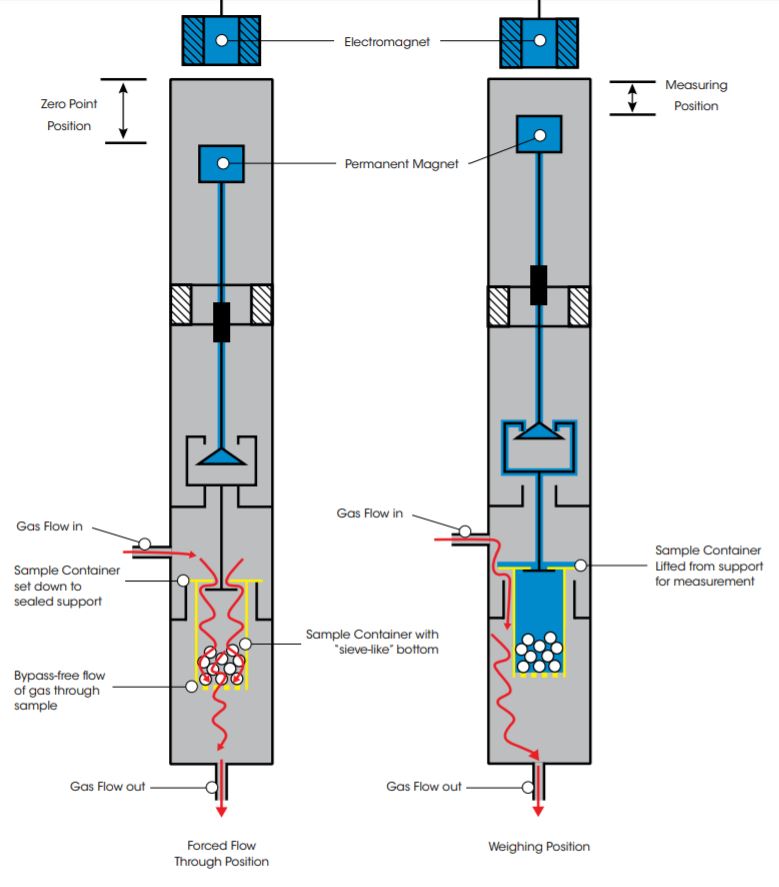

In der Abbildung oben wird gezeigt, dass die Konstruktion der MSB eine Lastkupplung für die Wellen enthält. Wenn der Elektromagnet erregt wird, zieht er den Permanentmagneten an. Dieser ist mit der oberen Welle verbunden. Die obere Welle wird nach oben angezogen, kuppelt die Kupplung ein und hebt den Tiegel bis zum Messpunkt an, damit die Gewichtsmessung durchgeführt werden kann. Zu jeder Zeit im Versuch kann der Permanentmagnet für die Aufhängung nach unten abgesenkt werden, um den Probentiegel abzukuppeln. Während dieser Abwärtsbewegung wird die Lastkupplung für die Wellen von einem Auflager abgestützt. Der Magnet für die Aufhängung verbleibt in einem frei schwebenden Zustand und es wird nur das Eigengewicht auf die Waage übertragen. Durch die Bewegung auf diese neue Nullpunktposition, die einer unbelasteten Waage entspricht, wird das Tarieren und Kalibrieren während der Messungen – selbst unter Prozessbedingungen (Druck, Temperatur usw.) in der Probenzelle – ermöglicht. Diese einzigartige automatische Kalibrierung der Waage wird während der Messung von der Software gesteuert und ist AUSSCHLIESSLICH im gewerblich angebotenem Analysator von TA Instruments erhältlich.

Zwangsdurchströmung von Gasen durch Volumenmaterialbetten

Zwangsdurchströmung von Gasen durch Volumenmaterialbetten

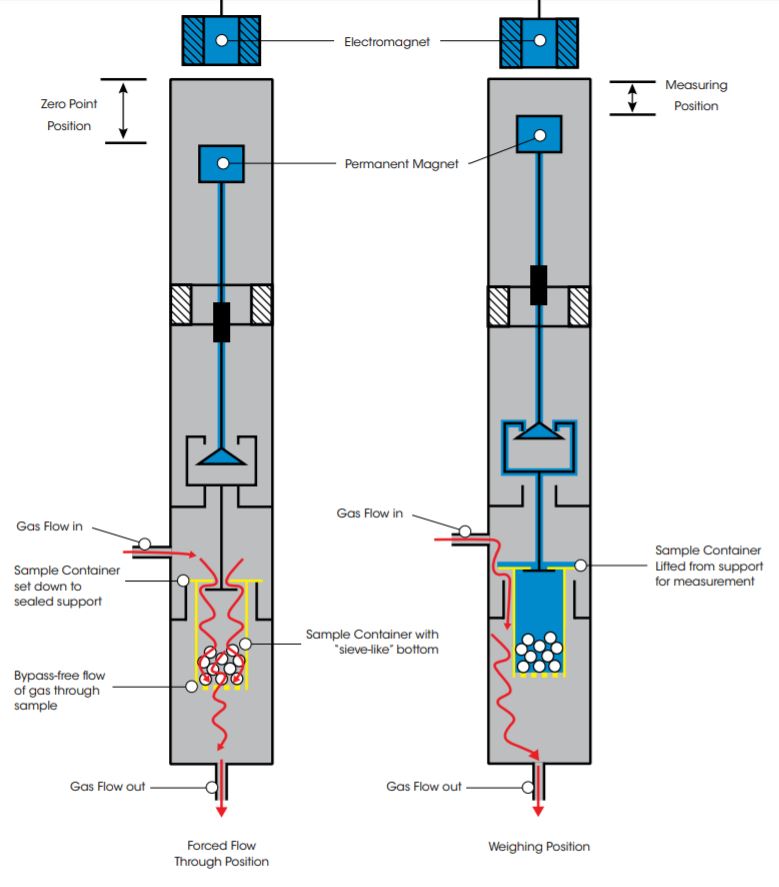

Das DynTHERM-TGA verfügt über eine einzigartige Zwangsdurchströmungsoption für Anwendungen, die eine Zwangsdurchströmung von Reaktionsgas durch das Probenmaterialbett erfordern. Diese Funktion, die das Nachahmen realer Prozessbedingungen eines Materials in einer Volumenreaktionszelle ermöglicht, ist in der Abbildung oben schematisch dargestellt.

Für Messungen der Zwangsdurchströmung von Gas wird die Probe in einem Behälter mit einem „Siebboden“ und einem Flanschdeckel mit einer Öffnung in der Mitte platziert. Wenn sich die Waage in der Nullpunktposition befindet, liegt der Flansch des Probenbehälters auf einem Bypass-freien Auflager auf. Der Probenbehälter wird von der Waage abgekoppelt und das Reaktionsgas wird durch die Öffnung an der Oberseite in den Behälter und durch die Probe hindurch geleitet, bevor es dann durch den „Siebboden“ wieder austritt.

Die Probe wird in bestimmten Zeitintervallen gewogen, indem die MSB in Messposition angehoben wird, wodurch sich der Probenbehälter von den Auflagern abhebt. Nach Abschluss der Gewichtsmessung wird der Probenbehälter zurück in die Ruheposition verfahren, um den Prozess erneut zu starten.

Klima-Reaktionszellen

Klima-Reaktionszellen

Die DynTHERM-TGA-Messgeräte sind mit Niedrig- oder Hochdruck-Probenzellen mit elektrischen Heizern zur präzisen Temperatursteuerung unter allen Druck- und Gasstrombedingungen ausgestattet.

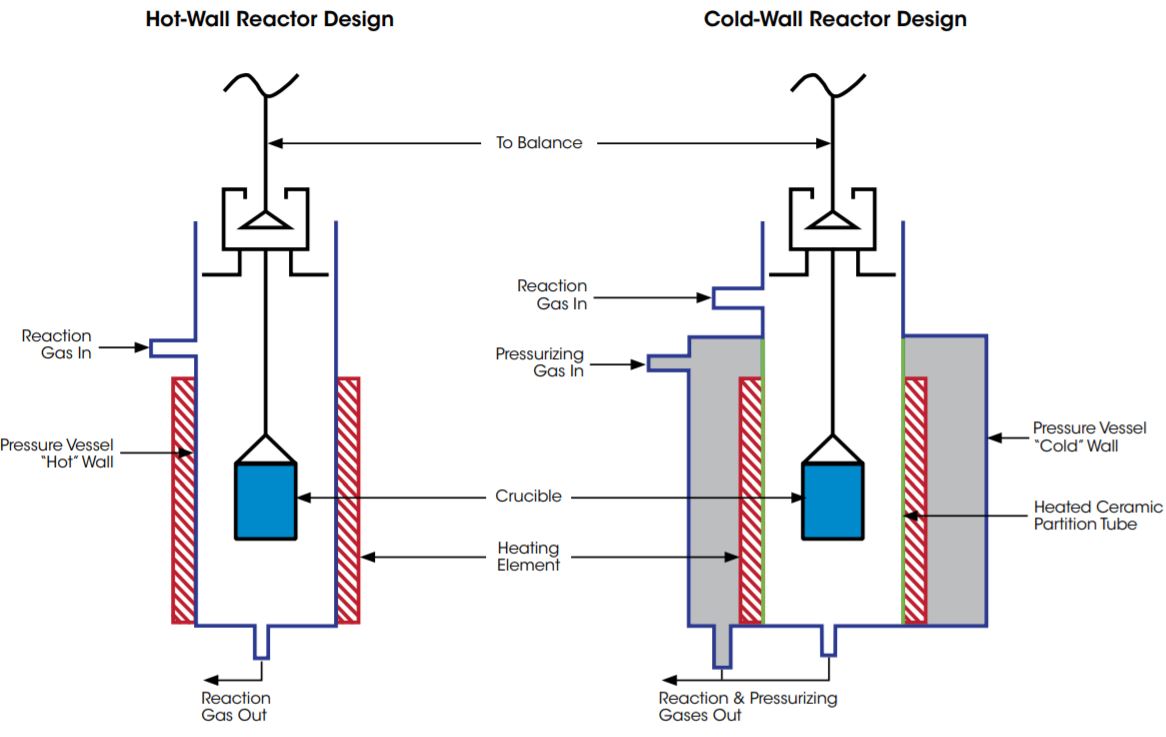

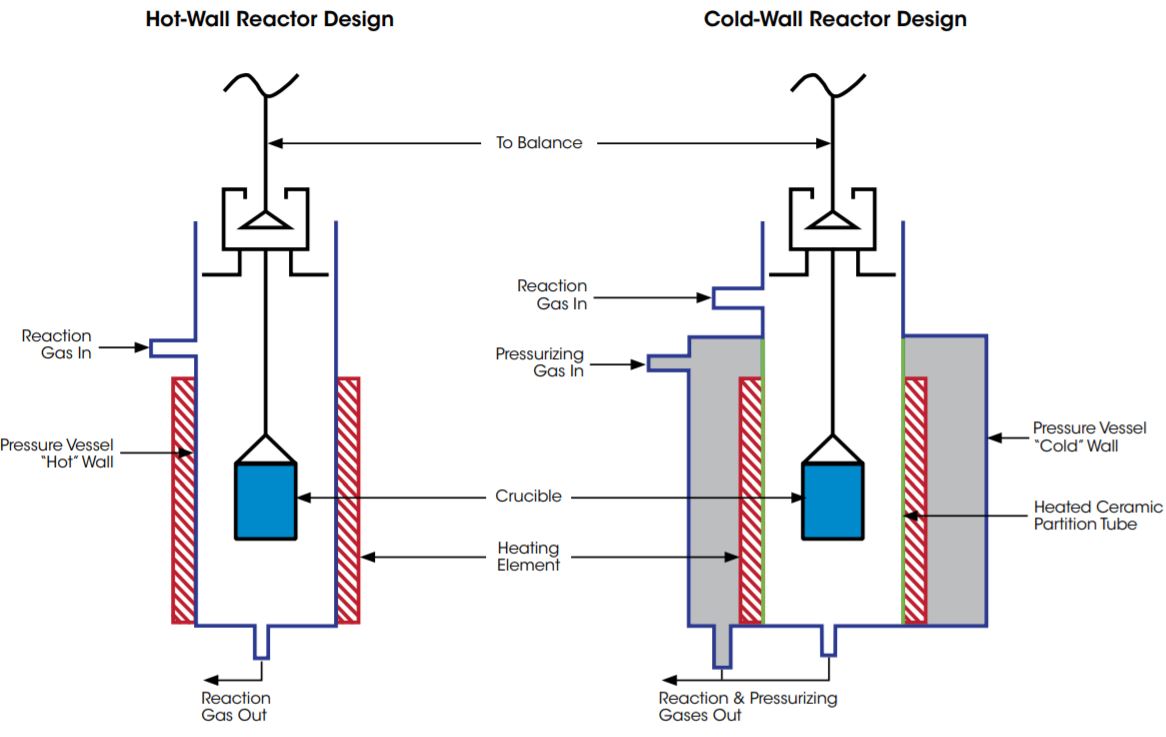

Ausführung als Kaltwand-Reaktionszelle

Die Installation des elektrischen Heizers in einen Druckbehälter – der Kaltwand-Reaktionszellenaufbau – ermöglicht den Einsatz von ausschließlich korrosionsbeständigen Keramikmaterialien im Hochtemperaturbereich. Die Kaltwandheizer können in sehr korrosiven Reaktionsatmosphären in einem Temperaturbereich bis 1300 °C* und bei Drücken von bis zu 80 bar* eingesetzt werden.

Ausführung als Heißwand-Reaktionszelle

Heißwand-Reaktionszellen sind Probenzellen aus temperatur- und korrosionsbeständiger Keramik oder speziellen Metalllegierungen. Die Temperatur der Probe in der Reaktionszelle wird durch einen externen elektrischen Heizer gesteuert, der die Probe durch die Wand hindurch erwärmt. Heißwand-Reaktionszellen bieten besonders große temperaturkonstante Bereiche für Messungen im Temperaturbereich bis 1700 °C*.

Temperaturregelung

Die Probentemperatur im Reaktionsgas wird mit einem Thermoelement direkt neben der Probe gemessen. Die Ofentemperatur und die Temperaturen in anderen Teilen der Reaktionszelle werden mit weiteren Thermoelementen gemessen. Ein schneller PID-Temperaturregler sorgt für eine präzise Temperaturregelung der Probe unter allen Betriebsbedingungen.

* Die Spezifikationen sind modellabhängig

Gas- und Dampfdosiersysteme

Gas- und Dampfdosierung, Misch- und Druckregelungssysteme

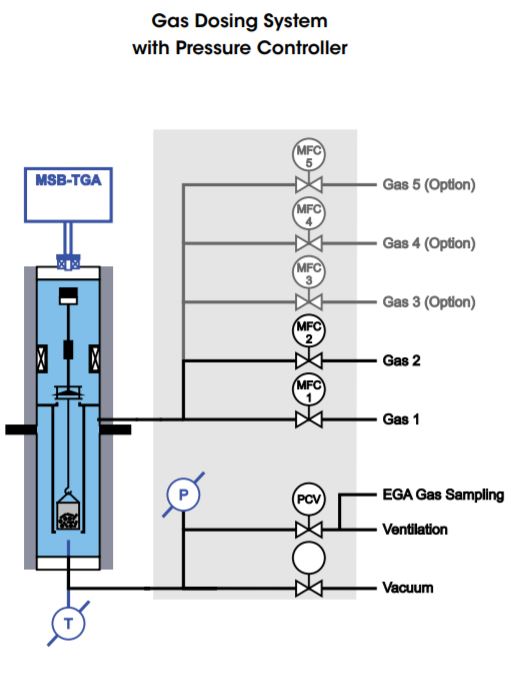

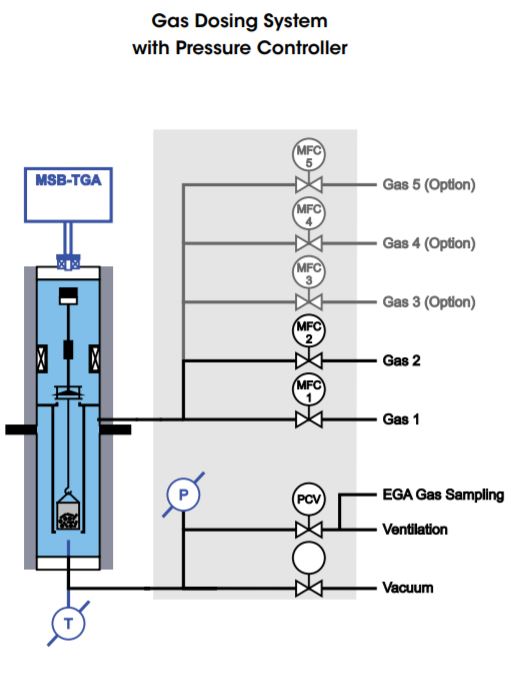

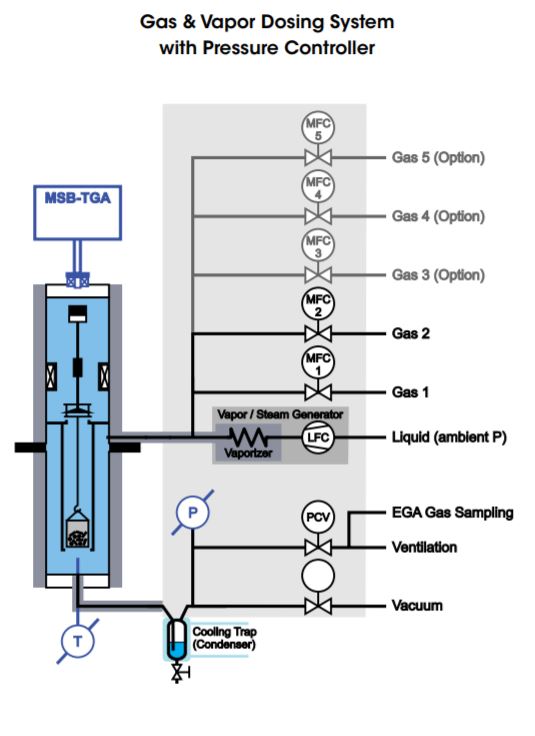

Die Genauigkeit von TGA-Messungen beruhen auf der präzisen Regelung des Drucks und der Zusammensetzung der Reaktionsatmosphäre. Der DynTHERM-TGA verfügt über drei komplexe Gas- und Dampfdosier- und Mischsysteme mit Druckreglern, die dafür sorgen, dass die bestmögliche Qualität der Daten erreicht wird und gleichzeitig ein Höchstmaß an Flexibilität bereitgestellt wird, um ein breites Anwendungsspektrum abzudecken. Diese Systeme sorgen für einen fortlaufenden Strom eines reinen Reaktionsgases, eines Gasgemischs oder eines Gas-Dampf-Gemischs mit gesteuerter Zusammensetzung für die Probenreaktionszelle des TGA. Ein dynamischer Gegendruckregler im Auslass hält den Druck mit höchster Stabilität und Präzision aufrecht.

Jedes Dosiersystem verfügt über zwei Massendurchflussregler (MFC 1, MFC 2) zur Dosierung von reinem Gas oder zur Mischung von Gasen und der anschließenden Dosierung in die TGA-Reaktionszelle, einen genauen Drucksensor (P), einen PID-Regler, ein Druckregelventil (PCV) im Gasstrom am Ausgang der Reaktionszelle und einen Anschluss zur Gasprobenentnahme für fortschrittliche Gasanalyse (EGA). Optional sind zusätzliche Gasleitungen mit Massendurchflussreglern erhältlich.

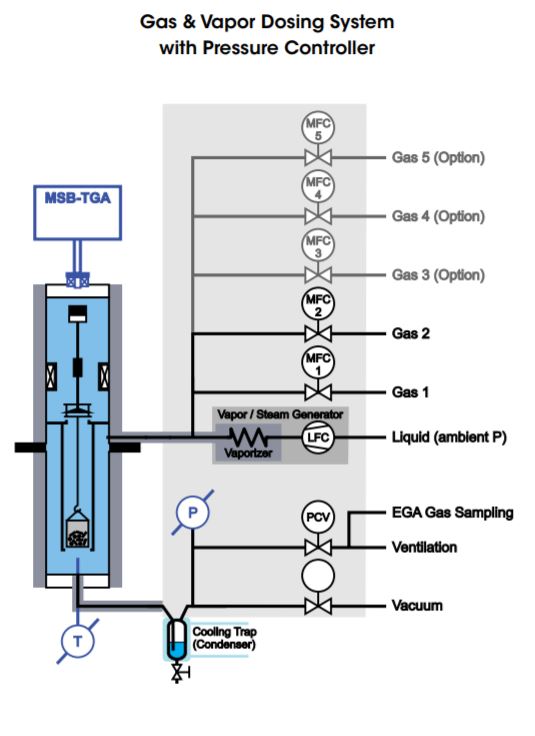

Gas- und (Wasser-)Dampfdosiersysteme sind zusätzlich mit einem Dampf-/Wasserdampferzeuger ausgestattet, der aus einer Flüssigkeitskompressor- und einer Flüssigkeitsstrom-Reglerpumpe (LFC) zur Dosierung eines geregelten Stroms von Flüssigkeit in einen Verdampfer, in dem Wasserdampf erzeugt wird, besteht. Der Wasserdampf wird dann mit dem Gasstrom/den Gasströmen aus den MFCs gemischt und fließt durch beheizte Verteilleitungen in die TGA-Reaktionszelle.

Pyrolyse und Vergasung

Pyrolyse und Vergasung

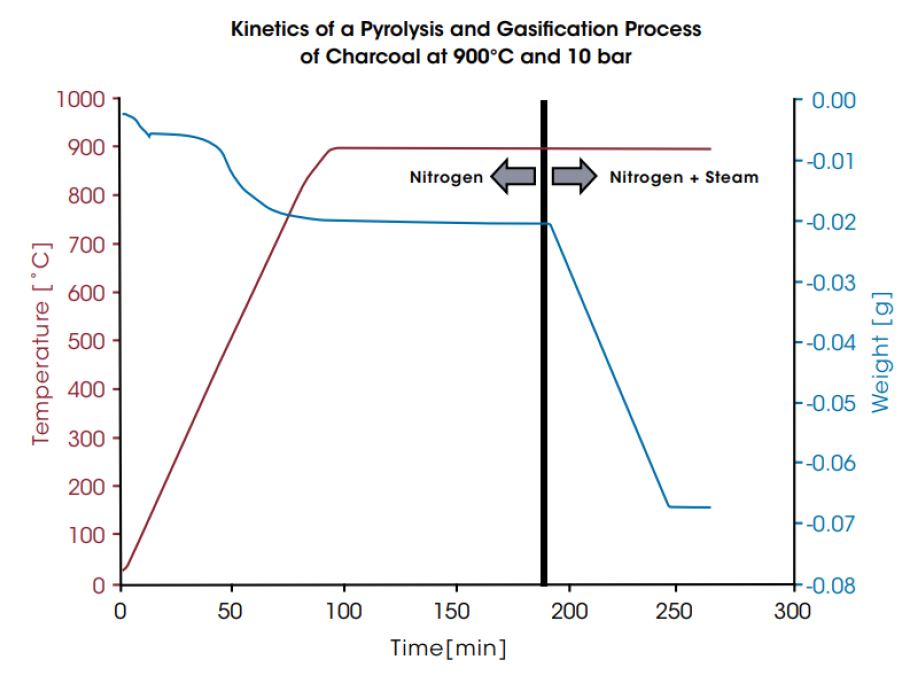

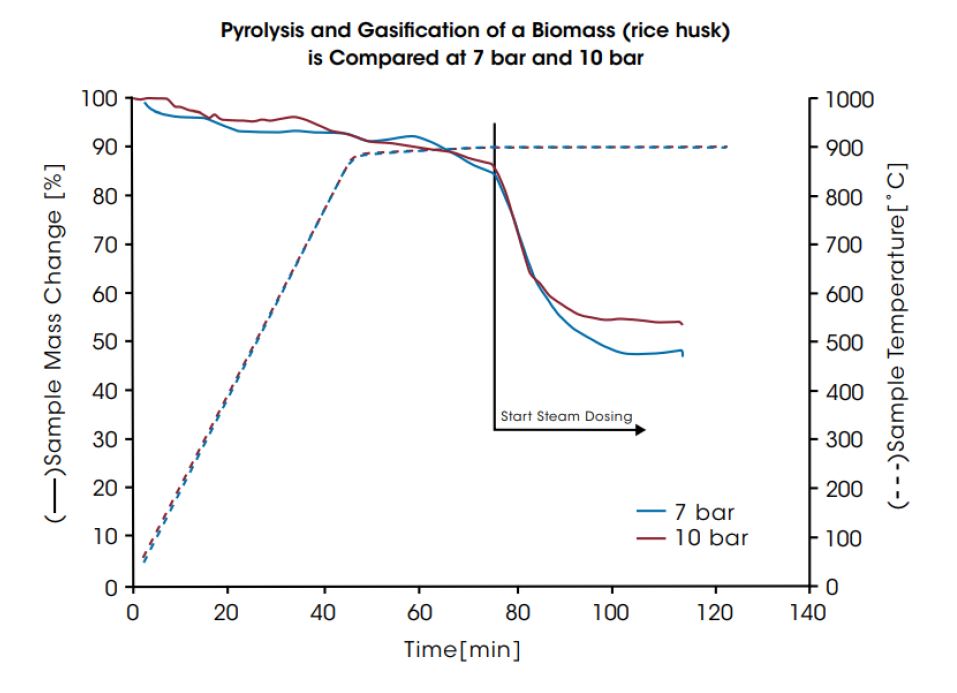

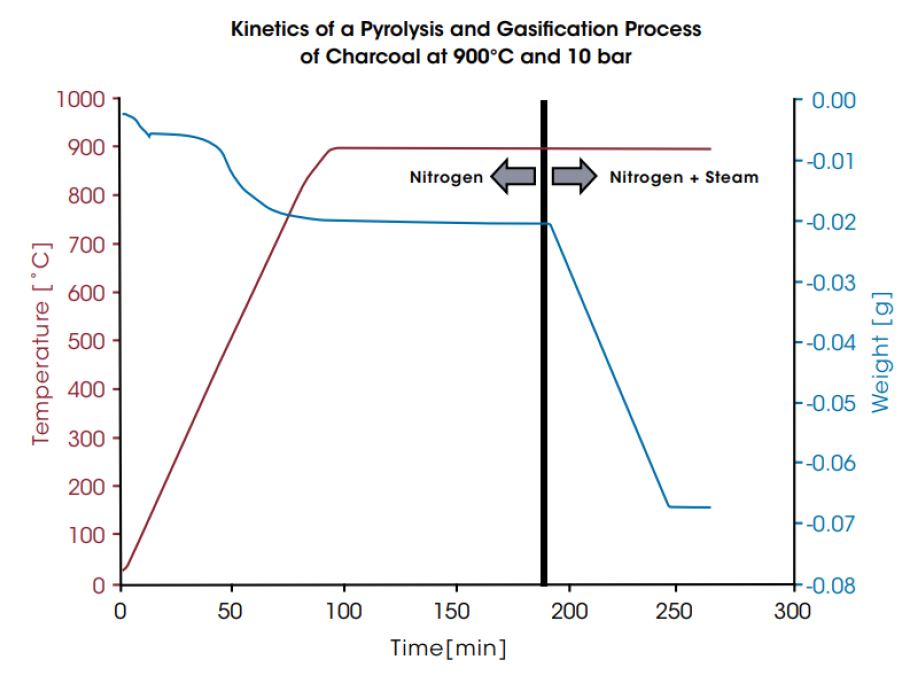

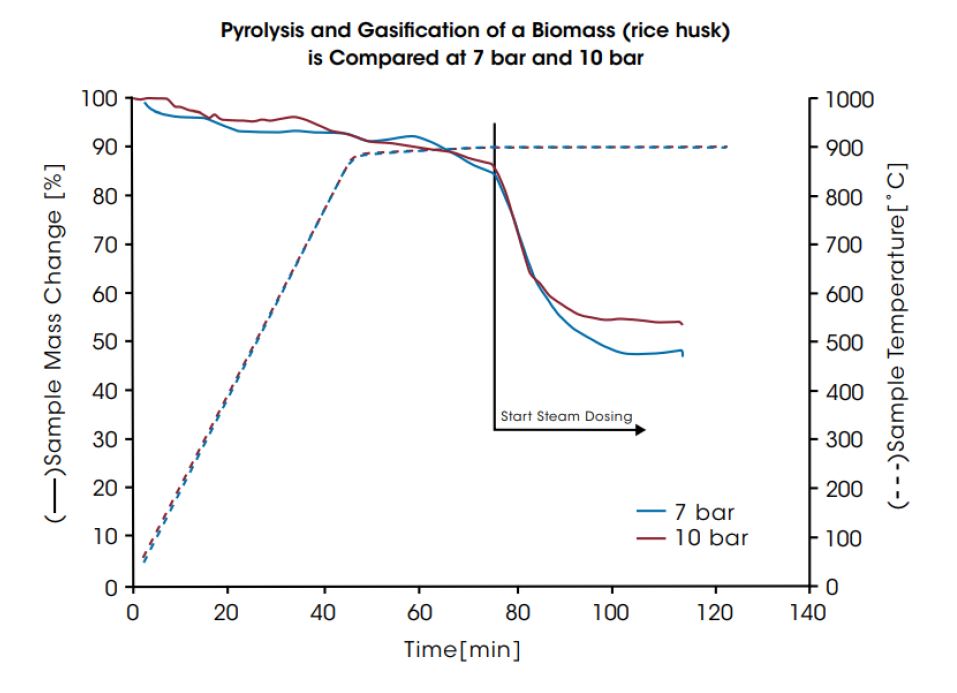

Kohle, Biomasse, Abfall und andere organische Materialien werden zur Energieverwertung oder als alternative Rohstoffe vergast. Solche Prozesse können unter anwendungsrelevanten Bedingungen mit den DynTHERM-Hochdruck-TGA-Messgeräten mit Gas- und Dampfdosierung gemessen werden. Der erste Schritt in einem Vergasungsprozess ist die Pyrolyse des Rohmaterials, bei der während des Erhitzens des organischen Materials in einer inerten Atmosphäre (z. B. N2 oder Ar) flüchtige Bestandteile (Wasser, Kohlenwasserstoffe, Teer) verdampft werden und Kohle erzeugt wird. Die Vergasung dieser kohlenstoffreichen Kohle als zweiter Reaktionsschritt erfordert ein Vergasungsmittel, typischerweise Wasserdampf. Der überhitzte Waserdampf und der Kohlenstoff erzeugen Gase gemäß der folgenden Hauptreaktion:

H2O + C → CO + H2

Parallel dazu entstehen zusätzliche Gase als Produkte von Umwandlungen und Nebenreaktionen:

mC + nH → CmHn | CO + H2O → H2 + CO2 | CO + 3H2 → CH4 + H2O

Da die Prozessreaktionskinetik von den Reaktionsbedingungen und dem Rohmaterial abhängt, variieren die Zusammensetzung und der Druck der erzeugten Gase. DynTHERM-TGA-Messgeräte ermöglichen es, die Betriebsbedingungen für ein bestimmtes Rohmaterial zu optimieren. Des Weiteren können sie mit einem Massenspektrometer für die fortschrittliche Gasanalyse ausgestattet werden. Im ersten Diagramm unten ist die Kinetik eines Pyrolyse- und Vergasungsprozesses von Holzkohle bei 900 °C und 10 bar dargestellt. Im letzten Diagramm wird ein Vergleich der Pyrolyse und Vergasung einer Biomasse (Reishülsen) bei 7 bar und 10 bar dargestellt. In beiden Versuchen findet die Pyrolyse zu Beginn während des Erhitzens der Probe in Inertgas statt. Nach der Pyrolyse beginnt die Vergasung, wenn Wasserdampf injiziert wird und führt zur Hauptmassenänderung der Probenmaterialien.

Katalysatorverkokung

Katalysatorverkokung

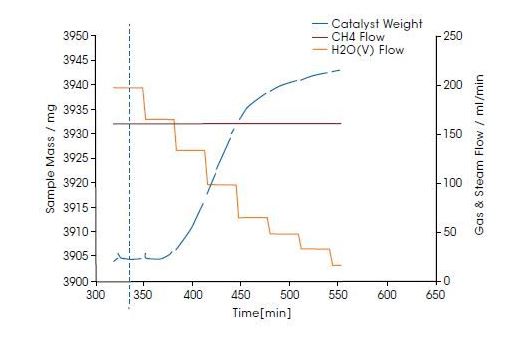

Die Deaktivierung von Katalysatoren durch Verkokung ist ein unvermeidliches technologisches und wirtschaftliches Problem in der Erdölraffination und in der petrochemischen Industrie. Verkokungen treten auf, wenn kohlenwasserstoffreiche Gase mit dem Katalysator reagieren und sich fester Kohlenstoff auf der Oberfläche des Katalysators ablagert. Diese Kohlenstoffablagerungen erreichen schnell eine Schichtstärke, die den Prozess beeinträchtigt. Beispielsweise können sie zu Druckabfällen führen oder katalytische Oberflächen überdecken. Mögliche Verfahren, um die Deaktivierung der Katalysatoren zu verhindern oder zu verzögern, umfassen die Modifikation der Katalysatoroberflächen-Zusammensetzung und/oder das Ändern der Reaktionsumgebung (Druck, Temperatur und der Zusammensetzung des eingespeisten Gases). Nach der Deaktivierung des Katalysators kann die alternative Regeneration durch Abbrennen der Kohlenstoffrückstände untersucht werden.

Die Prozessoptimierung von Katalysatorverfall und/oder -regeneration ist ein technisches Problem, das Kenntnisse über die Deaktivierungskinetik von Katalysatoren erfordert. Mit DynTHERM-TGA-Messgeräten ist es möglich, das Gewicht des Katalysators und die Entwicklung der Verkokung unter realistischen Betriebsbedingungen der Raffinerie zu untersuchen.

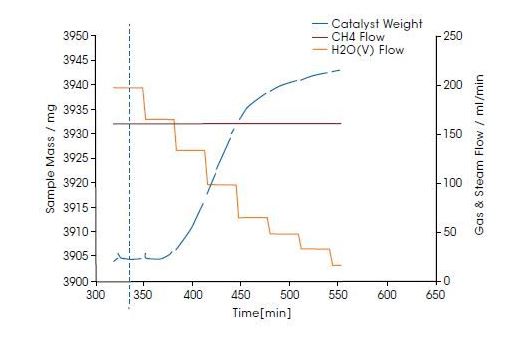

Das folgende Diagramm zeigt ein Beispiel für die Ablagerung von Verkokungen auf einem katalytischen Material bei 20 bar und 650 °C in einer reaktiven Atmosphäre aus CH4 und Wasserdampf. Der Wasserdampf-Partialdruck wird schrittweise reduziert, wodurch die Masse des Katalysatormaterials durch Bildung von Verkokungen zunimmt. Die maximale spezifische Ablagerungsrate von Verkokungen, berechnet aus der blauen Kurve in der Abbildung, in Milligramm pro Gramm Katalysator pro Sekunde, beträgt 0,32 mg g-1 s-1.

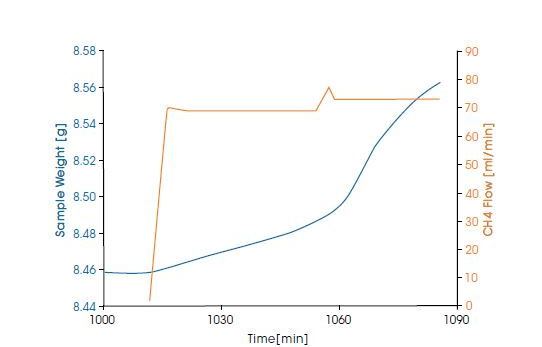

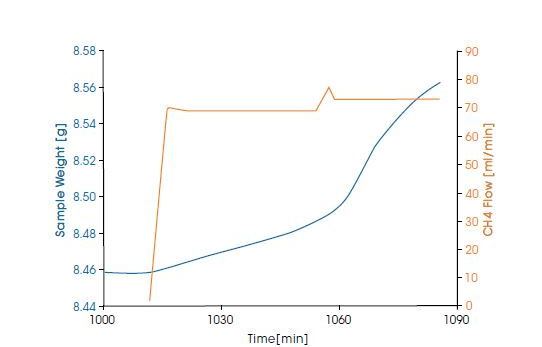

In der unteren Abbildung wird der Beginn der Verkokung an einem kommerziellen Katalysator bei 700 °C und 20 bar in einem Wasserdampf-CH4-Gemisch bei einem Durchsatz von 70 ml/min gemessen. Bei einer Erhöhung des Durchsatzes von CH4 auf 73 ml/min bei konstantem Wasserdampfdurchsatz konnte ein Anstieg in der Verkokungsrate beobachtet werden.

Korrosion und Oxidation

Korrosion und Oxidation

Einen besseren Korrosionswiderstand bei Materialien zu erreichen, ist ein besonders wichtiger Punkt, um die Effizienz vieler technischer Prozesse zu verbessern. Beispielsweise hängt die Effizienz von Gas- oder Dampfturbinen und Strahltriebwerken direkt von ihrem Vermögen ab, Korrosion bei Maximalbetriebstemperatur zu widerstehen.

Die DynTHERM-TGA-Messgeräte verfügen über korrosionsbeständige Reaktionszellen, mit denen Materialien in korrosiven Atmosphären unter hohen Temperaturen gemessen werden können. Das Messgerät kann selbst große Proben (in Bezug auf Masse und Volumen) verschiedener Materialien aufnehmen, was viele Vorteile birgt, da die durch die Korrosion resultierenden Veränderungen an der Masse sehr gering sind. Zusätzlich dazu ist die Korrosion bei hohen Temperaturen in der Regel ein sehr langsamer Prozess. Das Vermögen der patentierten MSB (Waage mit magnetischer Aufhängung) das Eigengewicht zu tarieren und das Gewicht während der Messung zu kalibrieren, ermöglicht die genauesten Untersuchungen der Langzeitkorrosion.

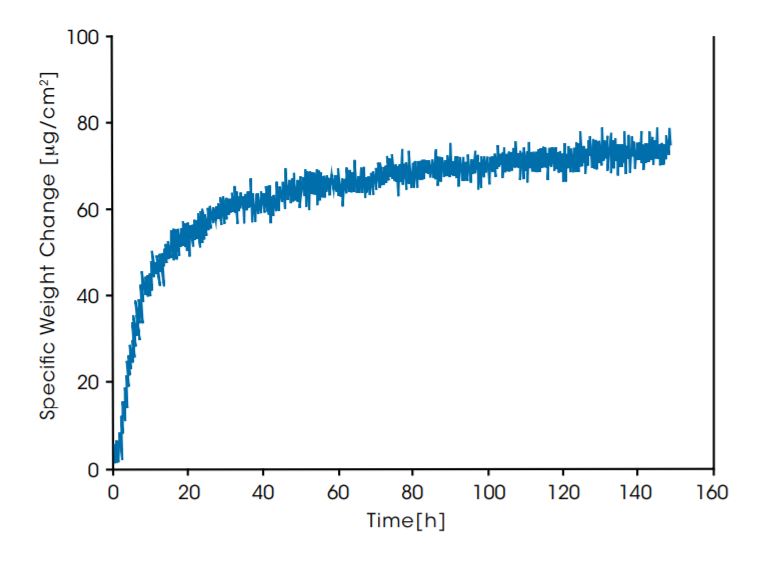

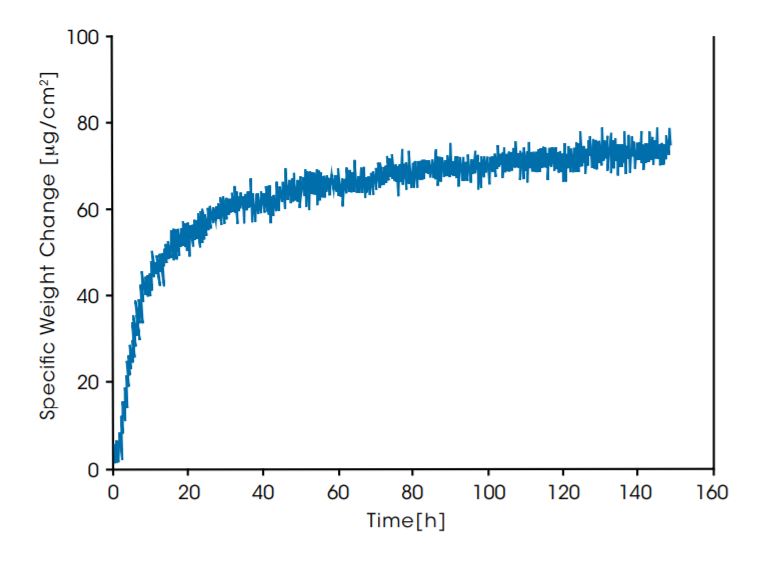

Das nachfolgende Diagramm zeigt eine Langzeituntersuchung zur Massenzunahme einer diamantbeschichteten Titanprobe. Die Gewichtszunahme wird durch Oxidation der Probe in reinem Sauerstoff bei 600 °C verursacht. Insgesamt beträgt die Massenänderung hier ca. 140 μg über 6 Tage.

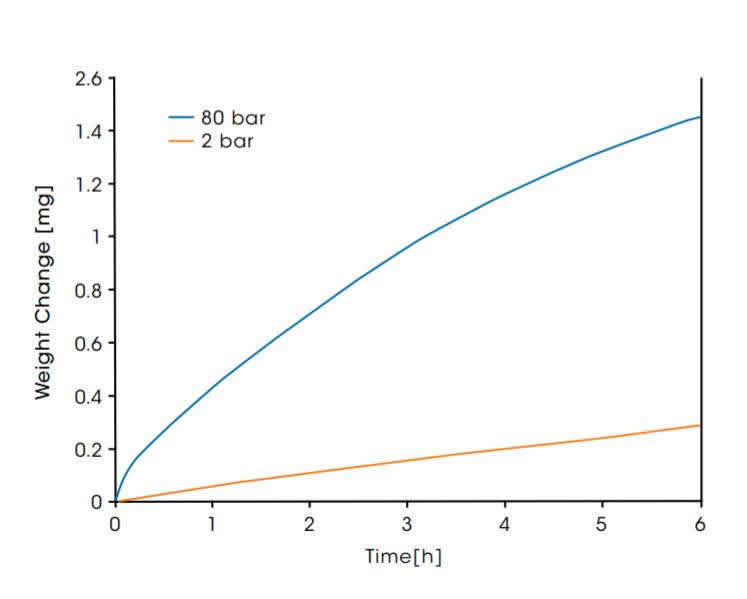

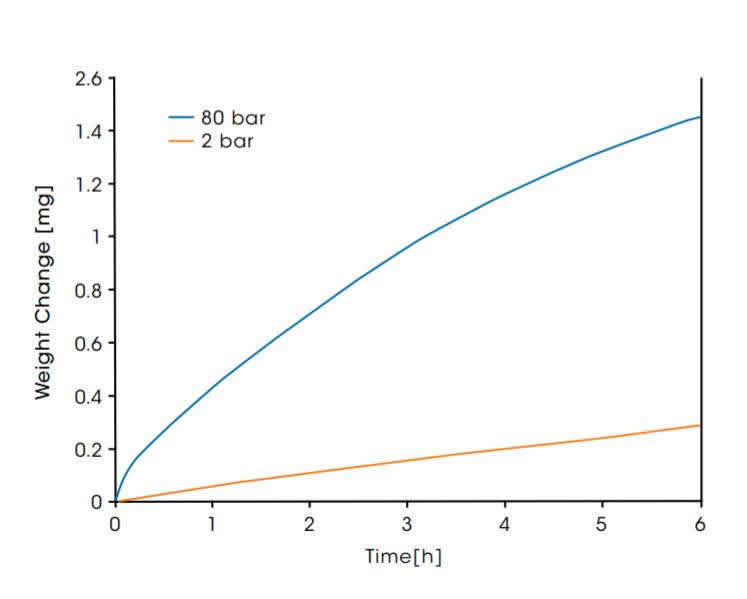

Im folgenden Diagramm ist die Gewichtszunahme einer hochleistungsfähigen Inconel®*-Legierung C-276 in Luft bei 1000 °C und zwei verschiedenen Drücken von 2 und 80 bar dargestellt. Die Legierungsproben hatten eine Ausgangsmasse von 89 mg und eine Oberfläche von 0,47 cm2. Die beobachteten Gewichtszunahmen sind das Ergebnis der Oxidation der Metalllegierungsoberfläche. Die Korrosionsrate ist unter hohen Drücken 5 Mal höher. Die Gewichtsveränderung bei hohem Druck scheint sich der Sättigung anzunähern, was auf die Bildung einer stabilen Oxidschicht hinweist. Die oberflächenspezifische oxidative Gewichtszunahme nach 6 Stunden betrug 610 μg/cm2 bei 2 bar und 3080 μg/cm2 bei 80 bar.

Chemischer Kreislauf

Chemischer Kreislauf

Die Verbrennung von fossilen Brennstoffen in nahezu reinem Sauerstoff anstelle von Luft ermöglicht es, die Kohlendioxidabscheidung in Kraftwerken zu vereinfachen. Chemische Kreislaufsysteme versorgen den Prozess mit Sauerstoff, wodurch große Investitions- und Betriebskosten im Zusammenhang mit der Sauerstofferzeugung vor der Verbrennung entfallen. Chemical Looping Combustion (CLC) gilt als Transformationstechnologie, die das Potenzial hat, die Programmkosten und Leistungsziele für die CO2-reduzierte Stromerzeugung aus fossilen Brennstoffen zu erreichen.

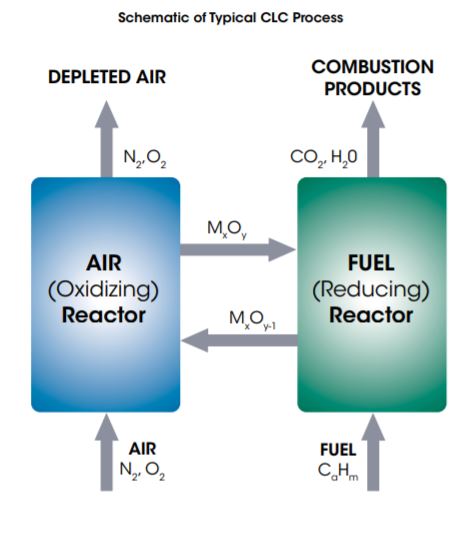

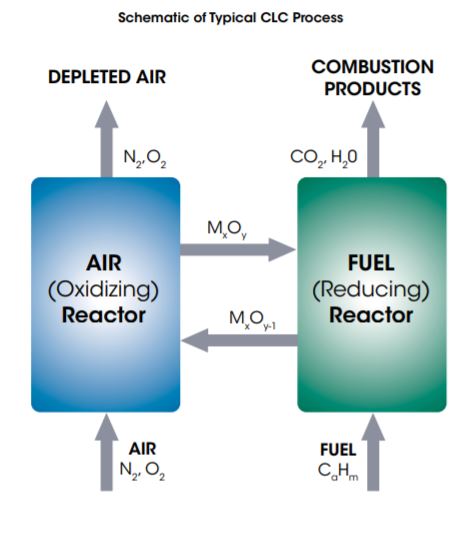

In CLC-Systemen wird Sauerstoff durch einen Zyklus aus Oxidation und Reduktion eines Sauerstoffträgermaterials zugeführt. Der Sauerstoffträger ist meist ein fester Verbundstoff auf Metallbasis. In einem typischen CLC-Prozess wird die Verbrennung in getrennte Reduktions- und Oxidationsreaktionszellen aufgeteilt, wie im folgenden Schema dargestellt. Das Metalloxid liefert Sauerstoff für die Verbrennung und wird durch den Brennstoff in der Brennstoffreaktionszelle, welche bei erhöhter Temperatur betrieben wird, reduziert.

Diese Reaktion kann je nach Brennstoff und Sauerstoffträger exotherm oder endotherm sein. Das Verbrennungsprodukt aus der Brennstoffreaktionszelle ist ein hochkonzentrierter CO2– und H2O-Strom, der gereinigt, verdichtet und für den späteren Gebrauch gelagert werden kann. Der reduzierte Sauerstoffträger wird dann in die ebenfalls bei erhöhter Temperatur betriebene Luftreaktionszelle geleitet, wo er in seinen oxidierten Zustand regeneriert wird. Die Luftreaktionszelle erzeugt einen heißen Strom verbrauchter Luft, der zur Erzeugung von Dampf für den Antrieb einer stromerzeugenden Turbine verwendet wird. Anschließend wird der Sauerstoffträger in die Brennstoffreaktionszelle zurückgeführt und der Reduktions-Oxidations-Zyklus wird wieder aufgenommen.

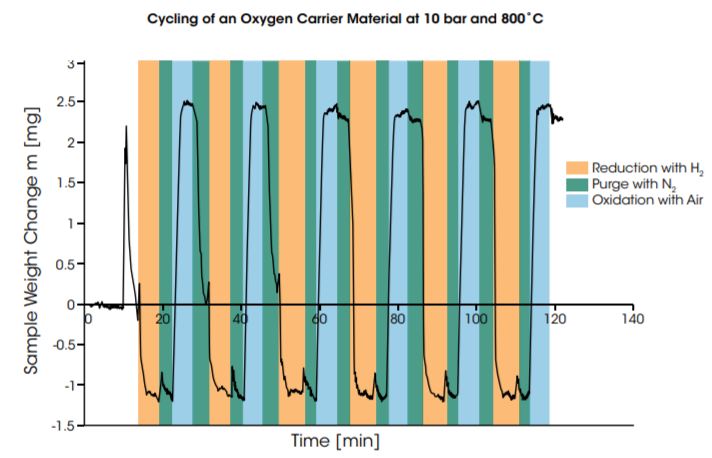

Die derzeitigen Bemühungen in Forschung und Entwicklung in Bezug auf CLC konzentrieren sich auf die Entwicklung von Sauerstoffträgermaterialien mit ausreichender Sauerstoffkapazität und Haltbarkeit, um rauen CLC-Umgebungen standzuhalten. DynTHERM-TGA-Messgeräte ermöglichen die Messung des Gewichts von Sauerstoffträgermaterialien unter realistischen Betriebsbedingungen. Dabei durchlaufen die Materialien bei hohen Temperaturen und Drücken mehrere Oxidations- und Reduktionszyklen, wobei zwischen oxidierenden und reduzierenden (brennbaren) Gasen und/oder Dampf gewechselt wird.

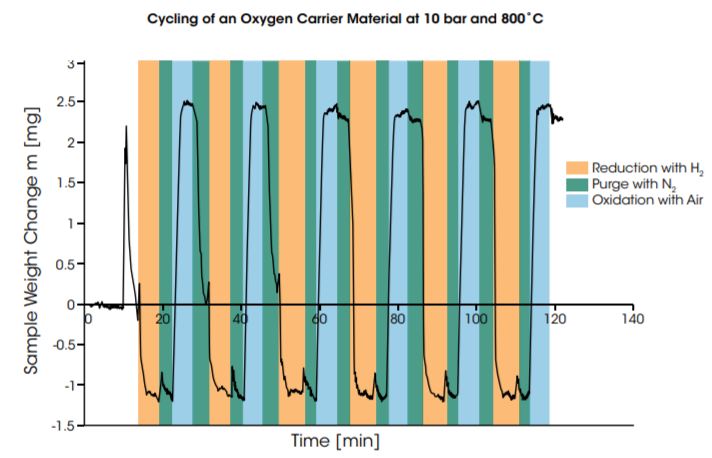

Das folgende Diagramm zeigt das Ergebnis der Zyklen eines Sauerstoffträgermaterials bei 10 bar und 800 °C. Das Material wird in befeuchtetem H2 reduziert und in trockener Luft oxidiert. Die in den Reduktionszyklen erfassten Gewichtsveränderungen sind relativ konstant und belaufen sich auf ca. 9 % des Ausgangsgewichts der Probe.

- Beschreibung

-

Das DynTHERM-TGA ist ein modernes gravimetrisches Messgerät mit einer patentierten* Waage mit magnetischer Aufhängung, die Messungen von Veränderungen des Gewichts unter hohen Drücken, einer Vielzahl an Gas-, Dampf- und Wasserdampfatmosphären bei Raumtemperatur bis hin zu 1700 °C ermöglicht. Eine flexible Auswahl von Gas- und Dampfdosiersystemen sowie Mischsystemen bietet eine genaue Regelung der Zusammensetzung und des Drucks der Reaktionsatmosphäre. Mit mehr als 20 Jahren Erfahrung entwickelt und konstruiert sowie von Hunderten Kunden im Einsatz bestätigt, bietet das DynTHERM-TGA der Serie Rubotherm den größten verfügbaren Temperatur- und Druckbereich aller gravimetrischen Hochdruckanalysatoren und setzt den Branchenmaßstab für anwendungsrelevante Analysen.

* Deutsches Patent: Nr. 10 2009 009 204.8

- Merkmale

-

Merkmale und Vorteile:

- Kontaktloses Wiegen der Probe für die hermetische Trennung zwischen Probenzelle und Waage, sodass kein Risiko einer Beschädigung der Waage durch Reaktionsgase, Druck oder Temperatur im Inneren der Probenzelle entsteht.

- Die mit Metall abgedichtete Probenreaktionszelle ermöglicht Messungen in korrosiven, explosiven oder toxischen Reaktionsgasen, unter Raum- bis hohen Temperaturen und unter Vakuum bis hohen Drücken.

- Die einzigartige, automatische Probenentkupplung ermöglicht ein Tarieren der Waage während der Durchführung von Versuchen und bietet eine unerreichte Langzeit-Basislinienstabilität für genaueste Messungen ohne manuelle Waagenkalibrierungen wie bei Geräten anderer Wettbewerber.

- Die gesamte Probenzelle, die durch das Reaktionsgas berührt wird, kann beheizt werden, um eine Kondensation von Reaktionsgasdämpfen wie z. B. Wasserdampf, CO2, Ammoniak usw. zu unterbinden – sogar bei hohen Drücken oder Feuchtigkeit.

- Komplexe Gas- und Dampfdosier-, Misch- und Druckregelsysteme für präzise Regelung der Reaktionsatmosphäre mit integrierter Gasprobenentnahme für fortschrittliche Gasanalyse.

- Der große dynamische Wiegebereich und das Probenvolumen ermöglichen Messungen mit repräsentativen, großen und/oder schweren Proben.

- Technische Daten

-

Die nachfolgende Tabelle enthält die wichtigsten Spezifikationen für 8 verschiedene Waagen mit magnetischer Aufhängung, die mit den DynTHERM-TGA-Modellen der Serie Rubotherm verwendet werden können.

Der Betrieb unter Vakuum ist bei allen Modellen möglich. Die Gasdosiersysteme sind mit zwei Gasleitungen ausgerüstet. Jede Gasleitung verfügt standardmäßig über ein separates MFC. Optional können dem Dosiersystem weitere Gasleitungen hinzugefügt werden.

Eine optionale Spezialfunktion der DynTHERM-TGA bietet die Möglichkeit, eine Zwangsdurchströmung der Reaktionsatmosphäre durch das feste Probenbett anzulegen. Dies hat sich als äußerst nützliche Einstellung für die Katalyseforschung erwiesen, weil reale Betriebsbedingungen der Katalysatorprobe im DynTHERM erreicht werden.

Model

Max. Sample Temperature Maximum Pressure Weighing Resolution Weighing Range / Sample Mass Reaction Atmosphere 1100-1 , LP-G 1100°C 1 bar 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases) 1700-1 , LP-G 1700°C 1 bar 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases) 1100-50 , HP-G

1100-50 , HP-G+V1100°C 50 bar* 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases)

Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam)1500-50 , HP-G

1500-50 , HP-G+V1500°C 50 bar* 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases)

Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam)*Maximum pressure is temperature dependent

Bitten wenden Sie sich an Ihren lokalen Vertreter des technischen Vertriebs von TA Instruments, um weitere Informationen über die DynTHERM-TGA-Messgeräte der Serie Rubotherm zu erhalten.

- Technologie

-

Waage mit magnetischer Aufhängung

Einzigartige Waagentechnologie mit magnetischer Aufhängung

Das Herzstück jedes Messgeräts der Serie Rubotherm ist die patentierte Waage mit magnetischer Aufhängung (MSB), die eine Probe in einer geschlossenen Reaktionszelle mithilfe einer externen Mikrowaage wiegt. Realisiert wird dies mit einer magnetischen Aufhängungskupplung, die die Gewichtskraft durch die Wand der Probenzelle überträgt.

In dieser Konstruktion ist ein Permanentmagnet am oberen Ende der oberen internen Welle für die Aufhängung angebracht. Die untere Welle für die Aufhängung ist mit dem Tiegel verbunden, der das Probenmaterial enthält. Zwischen den oberen und unteren Wellen der Aufhängung befindet sich ein Lastkupplungsmechanismus. Die oberen und unteren Wellen sowie der Probentiegel sind von der Probenzelle umschlossen.

Ein externer Elektromagnet wird angesteuert, um den internen Permanentmagneten anzuziehen. Damit wird der interne Magnet für die Aufhängung angezogen und die Lastkupplung eingekuppelt, mit der wiederum der Probentiegel angehoben wird. Die Ansteuerung des Elektromagneten wird fortgesetzt und die Anziehungskraft weiterhin angewendet, bis das System eine konstante Messpunkthöhe erreicht hat.

Das Gewicht der Probe in der Zelle wird über eine externe Mikrowaage gemessen, die mit dem Elektromagnet verbunden ist. Die Messung ist hochauflösend und sehr genau.

Automatische Probenentkupplungsfunktion (ASD)

Automatische Probenentkupplungsfunktion (ASD)

Zu Beginn jedes gravimetrischen Versuchs wird die Waage automatisch tariert und kalibriert, um einen „Nullpunkt“ für die Gewichtsmessung zu referenzieren. Dieser Nullpunkt ist der Wert, der für alle nachfolgenden Messungen verwendet wird. Da die Zeitrahmen für die Versuche jedoch unterschiedlich lang angesetzt sind – von Stunden bis hin zu Wochen – kann die Leistungsfähigkeit bei langfristigen und genauen Messungen von kleinsten Gewichtsveränderungen durch den Drift vom Nullpunkt beeinträchtigt werden. Der Drift entsteht üblicherweise durch externe Faktoren wie beispielsweise Fluktuationen in der Temperatur im Labor sowie bei Schwankungen des/der Luftdrucks oder -feuchtigkeit.

Ansätze zur Verbesserung der Signalgenauigkeit bestanden üblicherweise daraus, Basislinien aus Versuchsläufen mit leeren Tiegeln abzuleiten und diese von den Probenläufen zu subtrahieren. Dieses Verfahren ist aber nicht ideal, da es die Versuchsdauer verdoppelt und falsche Daten erhoben werden, weil zwei Versuche niemals genau gleich sind. Nur das DynTHERM-TGA von TA Instruments mit der patentierten MSB-Technologie verfügt über die einzigartige automatische Probenentkupplungsfunktion (ASD) für Driftkorrekturen in Echtzeit und setzt damit neue Maßstäbe für die Gewichtsmessung, die vorher unerreichbar schienen. Es eignet sich daher besonders für langfristige Messungen.

Wie ASD funktioniert:

In der Abbildung oben wird gezeigt, dass die Konstruktion der MSB eine Lastkupplung für die Wellen enthält. Wenn der Elektromagnet erregt wird, zieht er den Permanentmagneten an. Dieser ist mit der oberen Welle verbunden. Die obere Welle wird nach oben angezogen, kuppelt die Kupplung ein und hebt den Tiegel bis zum Messpunkt an, damit die Gewichtsmessung durchgeführt werden kann. Zu jeder Zeit im Versuch kann der Permanentmagnet für die Aufhängung nach unten abgesenkt werden, um den Probentiegel abzukuppeln. Während dieser Abwärtsbewegung wird die Lastkupplung für die Wellen von einem Auflager abgestützt. Der Magnet für die Aufhängung verbleibt in einem frei schwebenden Zustand und es wird nur das Eigengewicht auf die Waage übertragen. Durch die Bewegung auf diese neue Nullpunktposition, die einer unbelasteten Waage entspricht, wird das Tarieren und Kalibrieren während der Messungen – selbst unter Prozessbedingungen (Druck, Temperatur usw.) in der Probenzelle – ermöglicht. Diese einzigartige automatische Kalibrierung der Waage wird während der Messung von der Software gesteuert und ist AUSSCHLIESSLICH im gewerblich angebotenem Analysator von TA Instruments erhältlich.

Zwangsdurchströmung von Gasen durch Volumenmaterialbetten

Zwangsdurchströmung von Gasen durch Volumenmaterialbetten

Das DynTHERM-TGA verfügt über eine einzigartige Zwangsdurchströmungsoption für Anwendungen, die eine Zwangsdurchströmung von Reaktionsgas durch das Probenmaterialbett erfordern. Diese Funktion, die das Nachahmen realer Prozessbedingungen eines Materials in einer Volumenreaktionszelle ermöglicht, ist in der Abbildung oben schematisch dargestellt.

Für Messungen der Zwangsdurchströmung von Gas wird die Probe in einem Behälter mit einem „Siebboden“ und einem Flanschdeckel mit einer Öffnung in der Mitte platziert. Wenn sich die Waage in der Nullpunktposition befindet, liegt der Flansch des Probenbehälters auf einem Bypass-freien Auflager auf. Der Probenbehälter wird von der Waage abgekoppelt und das Reaktionsgas wird durch die Öffnung an der Oberseite in den Behälter und durch die Probe hindurch geleitet, bevor es dann durch den „Siebboden“ wieder austritt.

Die Probe wird in bestimmten Zeitintervallen gewogen, indem die MSB in Messposition angehoben wird, wodurch sich der Probenbehälter von den Auflagern abhebt. Nach Abschluss der Gewichtsmessung wird der Probenbehälter zurück in die Ruheposition verfahren, um den Prozess erneut zu starten.

Klima-Reaktionszellen

Klima-Reaktionszellen

Die DynTHERM-TGA-Messgeräte sind mit Niedrig- oder Hochdruck-Probenzellen mit elektrischen Heizern zur präzisen Temperatursteuerung unter allen Druck- und Gasstrombedingungen ausgestattet.

Ausführung als Kaltwand-Reaktionszelle

Die Installation des elektrischen Heizers in einen Druckbehälter – der Kaltwand-Reaktionszellenaufbau – ermöglicht den Einsatz von ausschließlich korrosionsbeständigen Keramikmaterialien im Hochtemperaturbereich. Die Kaltwandheizer können in sehr korrosiven Reaktionsatmosphären in einem Temperaturbereich bis 1300 °C* und bei Drücken von bis zu 80 bar* eingesetzt werden.

Ausführung als Heißwand-Reaktionszelle

Heißwand-Reaktionszellen sind Probenzellen aus temperatur- und korrosionsbeständiger Keramik oder speziellen Metalllegierungen. Die Temperatur der Probe in der Reaktionszelle wird durch einen externen elektrischen Heizer gesteuert, der die Probe durch die Wand hindurch erwärmt. Heißwand-Reaktionszellen bieten besonders große temperaturkonstante Bereiche für Messungen im Temperaturbereich bis 1700 °C*.

Temperaturregelung

Die Probentemperatur im Reaktionsgas wird mit einem Thermoelement direkt neben der Probe gemessen. Die Ofentemperatur und die Temperaturen in anderen Teilen der Reaktionszelle werden mit weiteren Thermoelementen gemessen. Ein schneller PID-Temperaturregler sorgt für eine präzise Temperaturregelung der Probe unter allen Betriebsbedingungen.

* Die Spezifikationen sind modellabhängig

Gas- und Dampfdosiersysteme

Gas- und Dampfdosierung, Misch- und Druckregelungssysteme

Die Genauigkeit von TGA-Messungen beruhen auf der präzisen Regelung des Drucks und der Zusammensetzung der Reaktionsatmosphäre. Der DynTHERM-TGA verfügt über drei komplexe Gas- und Dampfdosier- und Mischsysteme mit Druckreglern, die dafür sorgen, dass die bestmögliche Qualität der Daten erreicht wird und gleichzeitig ein Höchstmaß an Flexibilität bereitgestellt wird, um ein breites Anwendungsspektrum abzudecken. Diese Systeme sorgen für einen fortlaufenden Strom eines reinen Reaktionsgases, eines Gasgemischs oder eines Gas-Dampf-Gemischs mit gesteuerter Zusammensetzung für die Probenreaktionszelle des TGA. Ein dynamischer Gegendruckregler im Auslass hält den Druck mit höchster Stabilität und Präzision aufrecht.

Jedes Dosiersystem verfügt über zwei Massendurchflussregler (MFC 1, MFC 2) zur Dosierung von reinem Gas oder zur Mischung von Gasen und der anschließenden Dosierung in die TGA-Reaktionszelle, einen genauen Drucksensor (P), einen PID-Regler, ein Druckregelventil (PCV) im Gasstrom am Ausgang der Reaktionszelle und einen Anschluss zur Gasprobenentnahme für fortschrittliche Gasanalyse (EGA). Optional sind zusätzliche Gasleitungen mit Massendurchflussreglern erhältlich.

Gas- und (Wasser-)Dampfdosiersysteme sind zusätzlich mit einem Dampf-/Wasserdampferzeuger ausgestattet, der aus einer Flüssigkeitskompressor- und einer Flüssigkeitsstrom-Reglerpumpe (LFC) zur Dosierung eines geregelten Stroms von Flüssigkeit in einen Verdampfer, in dem Wasserdampf erzeugt wird, besteht. Der Wasserdampf wird dann mit dem Gasstrom/den Gasströmen aus den MFCs gemischt und fließt durch beheizte Verteilleitungen in die TGA-Reaktionszelle.

- Anwendungen

-

Pyrolyse und Vergasung

Pyrolyse und Vergasung

Kohle, Biomasse, Abfall und andere organische Materialien werden zur Energieverwertung oder als alternative Rohstoffe vergast. Solche Prozesse können unter anwendungsrelevanten Bedingungen mit den DynTHERM-Hochdruck-TGA-Messgeräten mit Gas- und Dampfdosierung gemessen werden. Der erste Schritt in einem Vergasungsprozess ist die Pyrolyse des Rohmaterials, bei der während des Erhitzens des organischen Materials in einer inerten Atmosphäre (z. B. N2 oder Ar) flüchtige Bestandteile (Wasser, Kohlenwasserstoffe, Teer) verdampft werden und Kohle erzeugt wird. Die Vergasung dieser kohlenstoffreichen Kohle als zweiter Reaktionsschritt erfordert ein Vergasungsmittel, typischerweise Wasserdampf. Der überhitzte Waserdampf und der Kohlenstoff erzeugen Gase gemäß der folgenden Hauptreaktion:

H2O + C → CO + H2

Parallel dazu entstehen zusätzliche Gase als Produkte von Umwandlungen und Nebenreaktionen:

mC + nH → CmHn | CO + H2O → H2 + CO2 | CO + 3H2 → CH4 + H2O

Da die Prozessreaktionskinetik von den Reaktionsbedingungen und dem Rohmaterial abhängt, variieren die Zusammensetzung und der Druck der erzeugten Gase. DynTHERM-TGA-Messgeräte ermöglichen es, die Betriebsbedingungen für ein bestimmtes Rohmaterial zu optimieren. Des Weiteren können sie mit einem Massenspektrometer für die fortschrittliche Gasanalyse ausgestattet werden. Im ersten Diagramm unten ist die Kinetik eines Pyrolyse- und Vergasungsprozesses von Holzkohle bei 900 °C und 10 bar dargestellt. Im letzten Diagramm wird ein Vergleich der Pyrolyse und Vergasung einer Biomasse (Reishülsen) bei 7 bar und 10 bar dargestellt. In beiden Versuchen findet die Pyrolyse zu Beginn während des Erhitzens der Probe in Inertgas statt. Nach der Pyrolyse beginnt die Vergasung, wenn Wasserdampf injiziert wird und führt zur Hauptmassenänderung der Probenmaterialien.

Katalysatorverkokung

Katalysatorverkokung

Die Deaktivierung von Katalysatoren durch Verkokung ist ein unvermeidliches technologisches und wirtschaftliches Problem in der Erdölraffination und in der petrochemischen Industrie. Verkokungen treten auf, wenn kohlenwasserstoffreiche Gase mit dem Katalysator reagieren und sich fester Kohlenstoff auf der Oberfläche des Katalysators ablagert. Diese Kohlenstoffablagerungen erreichen schnell eine Schichtstärke, die den Prozess beeinträchtigt. Beispielsweise können sie zu Druckabfällen führen oder katalytische Oberflächen überdecken. Mögliche Verfahren, um die Deaktivierung der Katalysatoren zu verhindern oder zu verzögern, umfassen die Modifikation der Katalysatoroberflächen-Zusammensetzung und/oder das Ändern der Reaktionsumgebung (Druck, Temperatur und der Zusammensetzung des eingespeisten Gases). Nach der Deaktivierung des Katalysators kann die alternative Regeneration durch Abbrennen der Kohlenstoffrückstände untersucht werden.

Die Prozessoptimierung von Katalysatorverfall und/oder -regeneration ist ein technisches Problem, das Kenntnisse über die Deaktivierungskinetik von Katalysatoren erfordert. Mit DynTHERM-TGA-Messgeräten ist es möglich, das Gewicht des Katalysators und die Entwicklung der Verkokung unter realistischen Betriebsbedingungen der Raffinerie zu untersuchen.

Das folgende Diagramm zeigt ein Beispiel für die Ablagerung von Verkokungen auf einem katalytischen Material bei 20 bar und 650 °C in einer reaktiven Atmosphäre aus CH4 und Wasserdampf. Der Wasserdampf-Partialdruck wird schrittweise reduziert, wodurch die Masse des Katalysatormaterials durch Bildung von Verkokungen zunimmt. Die maximale spezifische Ablagerungsrate von Verkokungen, berechnet aus der blauen Kurve in der Abbildung, in Milligramm pro Gramm Katalysator pro Sekunde, beträgt 0,32 mg g-1 s-1.

In der unteren Abbildung wird der Beginn der Verkokung an einem kommerziellen Katalysator bei 700 °C und 20 bar in einem Wasserdampf-CH4-Gemisch bei einem Durchsatz von 70 ml/min gemessen. Bei einer Erhöhung des Durchsatzes von CH4 auf 73 ml/min bei konstantem Wasserdampfdurchsatz konnte ein Anstieg in der Verkokungsrate beobachtet werden.

Korrosion und Oxidation

Korrosion und Oxidation

Einen besseren Korrosionswiderstand bei Materialien zu erreichen, ist ein besonders wichtiger Punkt, um die Effizienz vieler technischer Prozesse zu verbessern. Beispielsweise hängt die Effizienz von Gas- oder Dampfturbinen und Strahltriebwerken direkt von ihrem Vermögen ab, Korrosion bei Maximalbetriebstemperatur zu widerstehen.

Die DynTHERM-TGA-Messgeräte verfügen über korrosionsbeständige Reaktionszellen, mit denen Materialien in korrosiven Atmosphären unter hohen Temperaturen gemessen werden können. Das Messgerät kann selbst große Proben (in Bezug auf Masse und Volumen) verschiedener Materialien aufnehmen, was viele Vorteile birgt, da die durch die Korrosion resultierenden Veränderungen an der Masse sehr gering sind. Zusätzlich dazu ist die Korrosion bei hohen Temperaturen in der Regel ein sehr langsamer Prozess. Das Vermögen der patentierten MSB (Waage mit magnetischer Aufhängung) das Eigengewicht zu tarieren und das Gewicht während der Messung zu kalibrieren, ermöglicht die genauesten Untersuchungen der Langzeitkorrosion.

Das nachfolgende Diagramm zeigt eine Langzeituntersuchung zur Massenzunahme einer diamantbeschichteten Titanprobe. Die Gewichtszunahme wird durch Oxidation der Probe in reinem Sauerstoff bei 600 °C verursacht. Insgesamt beträgt die Massenänderung hier ca. 140 μg über 6 Tage.

Im folgenden Diagramm ist die Gewichtszunahme einer hochleistungsfähigen Inconel®*-Legierung C-276 in Luft bei 1000 °C und zwei verschiedenen Drücken von 2 und 80 bar dargestellt. Die Legierungsproben hatten eine Ausgangsmasse von 89 mg und eine Oberfläche von 0,47 cm2. Die beobachteten Gewichtszunahmen sind das Ergebnis der Oxidation der Metalllegierungsoberfläche. Die Korrosionsrate ist unter hohen Drücken 5 Mal höher. Die Gewichtsveränderung bei hohem Druck scheint sich der Sättigung anzunähern, was auf die Bildung einer stabilen Oxidschicht hinweist. Die oberflächenspezifische oxidative Gewichtszunahme nach 6 Stunden betrug 610 μg/cm2 bei 2 bar und 3080 μg/cm2 bei 80 bar.

Chemischer Kreislauf

Chemischer Kreislauf

Die Verbrennung von fossilen Brennstoffen in nahezu reinem Sauerstoff anstelle von Luft ermöglicht es, die Kohlendioxidabscheidung in Kraftwerken zu vereinfachen. Chemische Kreislaufsysteme versorgen den Prozess mit Sauerstoff, wodurch große Investitions- und Betriebskosten im Zusammenhang mit der Sauerstofferzeugung vor der Verbrennung entfallen. Chemical Looping Combustion (CLC) gilt als Transformationstechnologie, die das Potenzial hat, die Programmkosten und Leistungsziele für die CO2-reduzierte Stromerzeugung aus fossilen Brennstoffen zu erreichen.

In CLC-Systemen wird Sauerstoff durch einen Zyklus aus Oxidation und Reduktion eines Sauerstoffträgermaterials zugeführt. Der Sauerstoffträger ist meist ein fester Verbundstoff auf Metallbasis. In einem typischen CLC-Prozess wird die Verbrennung in getrennte Reduktions- und Oxidationsreaktionszellen aufgeteilt, wie im folgenden Schema dargestellt. Das Metalloxid liefert Sauerstoff für die Verbrennung und wird durch den Brennstoff in der Brennstoffreaktionszelle, welche bei erhöhter Temperatur betrieben wird, reduziert.

Diese Reaktion kann je nach Brennstoff und Sauerstoffträger exotherm oder endotherm sein. Das Verbrennungsprodukt aus der Brennstoffreaktionszelle ist ein hochkonzentrierter CO2– und H2O-Strom, der gereinigt, verdichtet und für den späteren Gebrauch gelagert werden kann. Der reduzierte Sauerstoffträger wird dann in die ebenfalls bei erhöhter Temperatur betriebene Luftreaktionszelle geleitet, wo er in seinen oxidierten Zustand regeneriert wird. Die Luftreaktionszelle erzeugt einen heißen Strom verbrauchter Luft, der zur Erzeugung von Dampf für den Antrieb einer stromerzeugenden Turbine verwendet wird. Anschließend wird der Sauerstoffträger in die Brennstoffreaktionszelle zurückgeführt und der Reduktions-Oxidations-Zyklus wird wieder aufgenommen.

Die derzeitigen Bemühungen in Forschung und Entwicklung in Bezug auf CLC konzentrieren sich auf die Entwicklung von Sauerstoffträgermaterialien mit ausreichender Sauerstoffkapazität und Haltbarkeit, um rauen CLC-Umgebungen standzuhalten. DynTHERM-TGA-Messgeräte ermöglichen die Messung des Gewichts von Sauerstoffträgermaterialien unter realistischen Betriebsbedingungen. Dabei durchlaufen die Materialien bei hohen Temperaturen und Drücken mehrere Oxidations- und Reduktionszyklen, wobei zwischen oxidierenden und reduzierenden (brennbaren) Gasen und/oder Dampf gewechselt wird.

Das folgende Diagramm zeigt das Ergebnis der Zyklen eines Sauerstoffträgermaterials bei 10 bar und 800 °C. Das Material wird in befeuchtetem H2 reduziert und in trockener Luft oxidiert. Die in den Reduktionszyklen erfassten Gewichtsveränderungen sind relativ konstant und belaufen sich auf ca. 9 % des Ausgangsgewichts der Probe.

Fotogalerie DynTHERM-TGA