Le DynTHERM TGA est l’instrument idéal pour l’analyse thermogravimétrique haute température et haute pression.

Le DynTHERM TGA est un instrument gravimétrique avancé caractérisé par la « Balance à suspension magnétique » brevetée°* qui permet de mesurer des changements de poids des matériaux sous haute pression, en présence d’une variété de gaz, de vapeurs ou de condensations, de température ambiante à 1700 °C. Un choix flexible d’injection de gaz et de vapeurs, et des dispositifs de mélange, offrent un contrôle précis de la composition et de la pression de l’atmosphère de la réaction. Conçu et construit sur la base de plus de 20 ans d’expérience sur le terrain, confirmée par des centaines de clients, la série DynTHERM TGA de Rubotherm offre la plus vaste plage de températures et de pressions disponibles de tous les analyseurs gravimétrique haute pression et représente l’étalon industriel pour l’analyse pertinente d’application.

* Brevet allemand no. 10 2009 009 204.8

Caractéristiques et avantages :

- Le pesage sans contact avec l’échantillon favorise la séparation hermétique entre la cellule échantillon et la balance, éliminant le risque de dommage de la balance causé par les réactions gazeuses, la pression ou la température à l’intérieur de la cellule échantillon

- La cellule réacteur métalliquement scellée permet des mesures en réactions gazeuses corrosives, explosives ou toxiques, jusqu’à des températures élevées et du vide jusqu’aux hautes pressions

- L’unique découplage automatique de l’échantillon permet de tarer la balance durant les expériences et offre une stabilité à long terme de la référence pour des mesures les plus précises, sans l’étalonnage manuel de la balance requis par les dispositifs de la concurrence

- Toute la cellule échantillon baignée par le gaz réactionnel peut être chauffée, empêchant la condensation des vapeurs du gaz réactionnel telle que de la vapeur d’eau, de CO2, d’ammoniaque, etc., même pression ou à humidité élevée

- Dosage sophistiqué en gaz et vapeur, en mélange et systèmes de contrôle de la pression pour un contrôle précis de l’atmosphère réactionnelle avec échantillonnage du gaz intégré pour l’analyse des gaz émis

Dans le tableau ci-dessous sont résumées les caractéristiques principales de 8 modèles de la série DynTHERM TGA de Rubotherm équipés de balance à suspension magnétique.

Le fonctionnement sous vide est disponible pour tous les modèles. Les systèmes de dosage de gaz sont équipés de deux lignes de gaz – chacune avec un MFC distinct – en standard. En option, d’autres conduites de gaz peuvent être ajoutées au système de dosage.

Une particularité, optionnelle, des modèles DynTHERM TGA, est la possibilité d’avoir une circulation forcée de l’atmosphère de réaction à travers le lit fixe de l’échantillon. Ceci s’avère être une option très utile pour la recherche de catalyseur, puisque le réel fonctionnement de l’échantillon de catalyse peut être réalisé dans le DynTHERM.

| Model |

Max. Sample Temperature | Maximum Pressure | Weighing Resolution | Weighing Range / Sample Mass | Reaction Atmosphere |

|---|---|---|---|---|---|

| 1100-1 , LP-G | 1100°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) |

| 1700-1 , LP-G | 1700°C | 1 bar | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) |

| 1100-50 , HP-G 1100-50 , HP-G+V |

1100°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

| 1500-50 , HP-G 1500-50 , HP-G+V |

1500°C | 50 bar* | 10 µg | 20 g / 25 g | Pure Gas & Gas Blends (of up to 5 gases) Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam) |

*Maximum pressure is temperature dependent

Veuillez consulter votre représentant des ventes techniques TA pour de plus amples informations sur les instruments de la série DynTHERM TGA de Rubotherm.

Balance à suspension magnétique

Unique technologie de balance à suspension magnétique

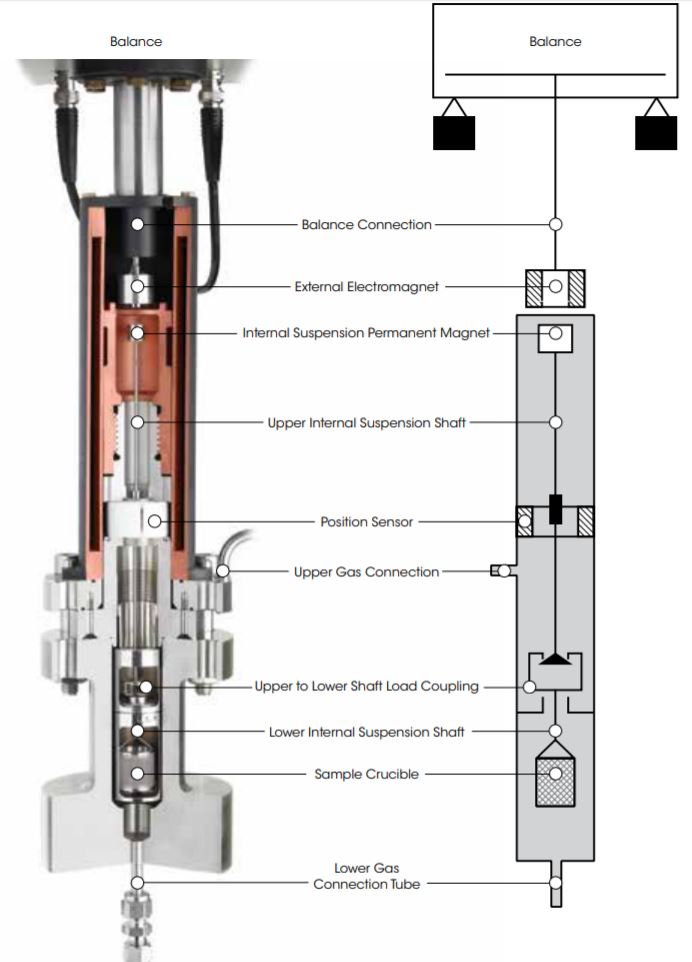

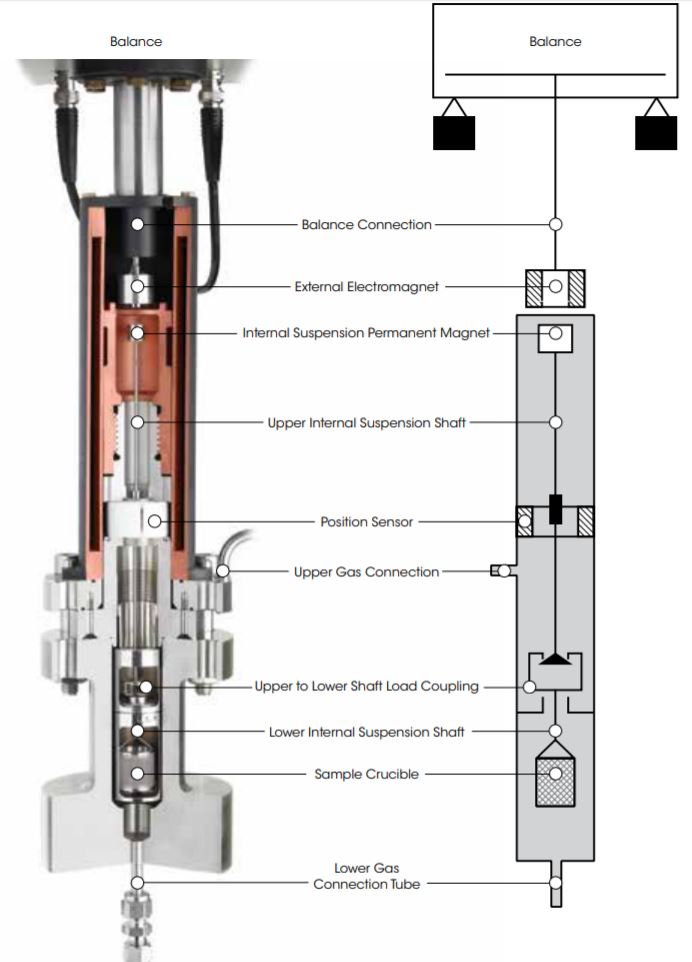

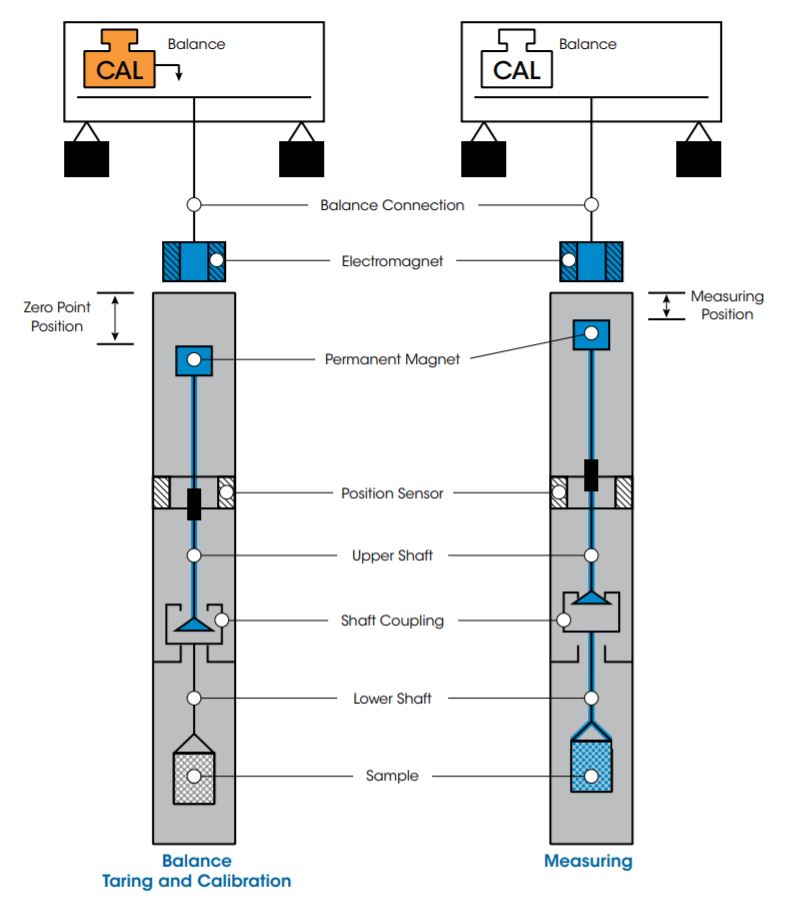

Au cœur de chaque série d’instruments de Rubotherm se trouve la balance à suspension magnétique (MSB) brevetée, qui pèse l’échantillon dans une cellule réacteur fermée avec une microbalance externe. Ceci est réalisé au moyen d’un accouplement de suspension magnétique qui transmet la force de poids à travers la paroi de la cellule.

Dans cette conception, un aimant permanent à suspension est fixé au sommet d’une tige de suspension interne supérieure. Une tige de suspension interne inférieure est reliée à un creuset retenant le matériel échantillon. Un mécanisme de couplage de charge est placé entre les tiges de suspension supérieure et inférieure. Les tiges, supérieure et inférieure, et le creuset de l’échantillon sont enfermés dans la cellule échantillon.

Un électro-aimant externe est contrôlé afin d’attirer l’aimant permanent interne. Ceci élève l’aimant de suspension interne et engage le couplage de charge qui, en conséquence, soulève le creuset de l’échantillon. Le contrôle de l’électro-aimant continue d’appliquer la force d’attraction jusqu’à ce que le système atteigne une hauteur de point de mesure constant.

Le poids de l’échantillon dans la cellule est déterminé par la microbalance externe, à laquelle est connecté l’électro-aimant, avec haute précision et résolution.

Caractéristique de découplage automatique de l’échantillon (ASD)

Caractéristique de découplage automatique de l’échantillon (ASD)

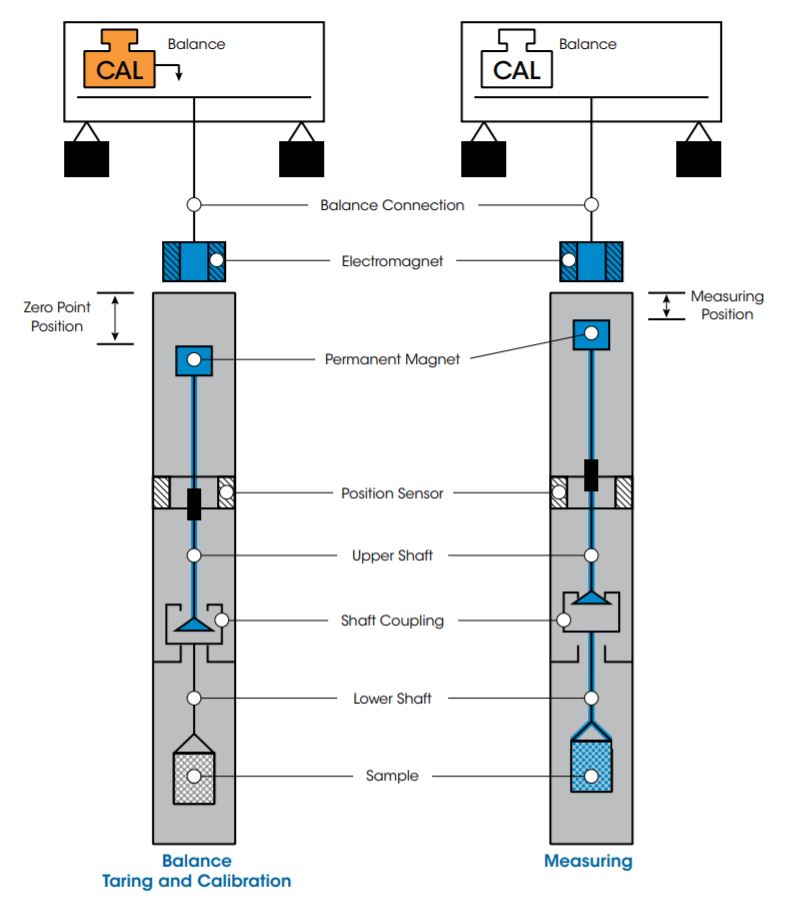

Au début de toute expérience de gravimétrie, la balance est automatiquement tarée et calibrée pour mettre en place un « point zéro » pour la mesure du poids. Ce point zéro est la valeur utilisée pour toutes les mesures ultérieures. Cependant, comme les temps expérimentaux peuvent varier d’heures à semaines, la possibilité de mesurer avec précision de petites variations de poids sur des temps étendues peut être réduite par la dérive du point zéro. La dérive est généralement due à des facteurs externes tels que les fluctuations de température du laboratoire et de pression d’air ou d’humidité.

Les tentatives pour améliorer la précision du signal consistent traditionnellement à effectuer des mesures de référence du creuset vide pour les soustraire aux mesures des échantillons. Cette méthode n’est pas idéale, car elle double les temps expérimentaux et est intrinsèquement erronée, car deux expériences ne sont jamais exactement identiques. Seul le DynTHERM TGA de TA, avec sa technologie MSB brevetée, offre la particularité de découplage automatique de l’échantillon (ASD) pour les corrections de dérive en temps réel, augmentant l’exactitude du poids à un niveau inégalé, en particulier pour les mesures à long terme.

Comment fonctionne l’ASD :

Comme le montre la figure ci-dessus, le concept MSB inclut une tige de couplage de charge. Lorsque l’électro-aimant est excité, il attire l’aimant permanent qui est relié à la tige supérieure. La tige supérieure se soulève, provoque l’accouplement et soulève le creuset au point de mesure pour y effectuer la mesure du poids. À tout moment pendant l’expérience, l’aimant permanent à suspension peut être déplacé vers le bas pour découpler le creuset de l’échantillon. Au cours de ce mouvement vers le bas, la tige de couplage de charge est placée au repos sur un support. L’aimant de suspension reste dans un état flottant, transférant uniquement son poids à la balance. En se déplaçant vers cette nouvelle position du point zéro correspondant à une balance non chargée, le tarage et le calibrage sont possibles lors des mesures, même dans les conditions du processus (pression, température) dans la cellule échantillon. Cet unique calibrage automatique de la balance contrôlé par logiciel durant les mesures est disponible uniquement sur l’analyseur gravimétrique commercial de TA Instruments.

Écoulement forcé de gaz à travers des lits de matériau en vrac

Écoulement forcé de gaz à travers des lits de matériau en vrac

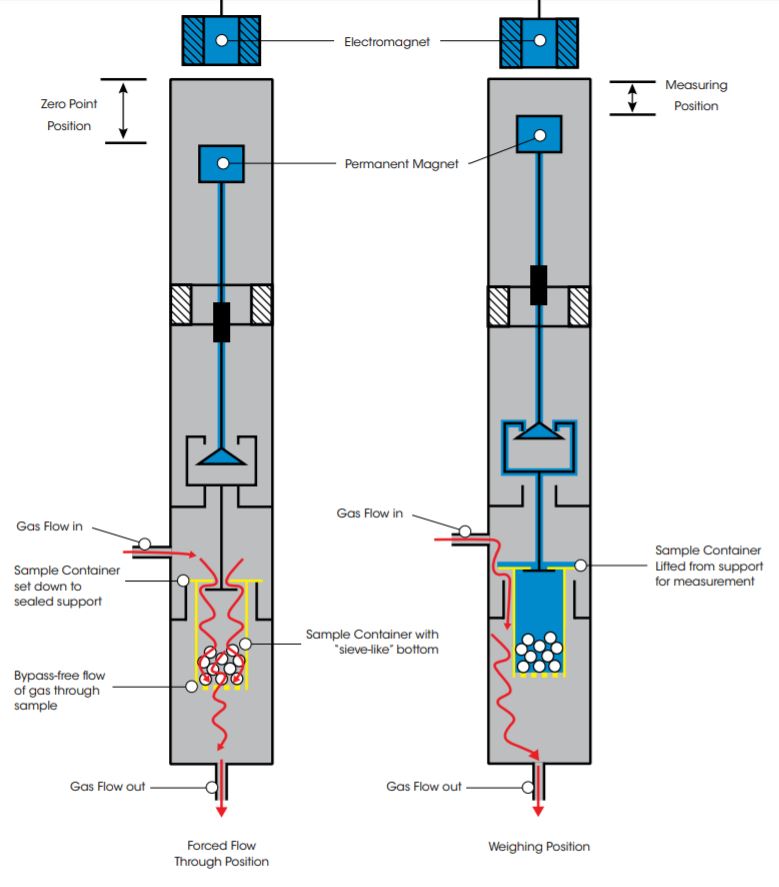

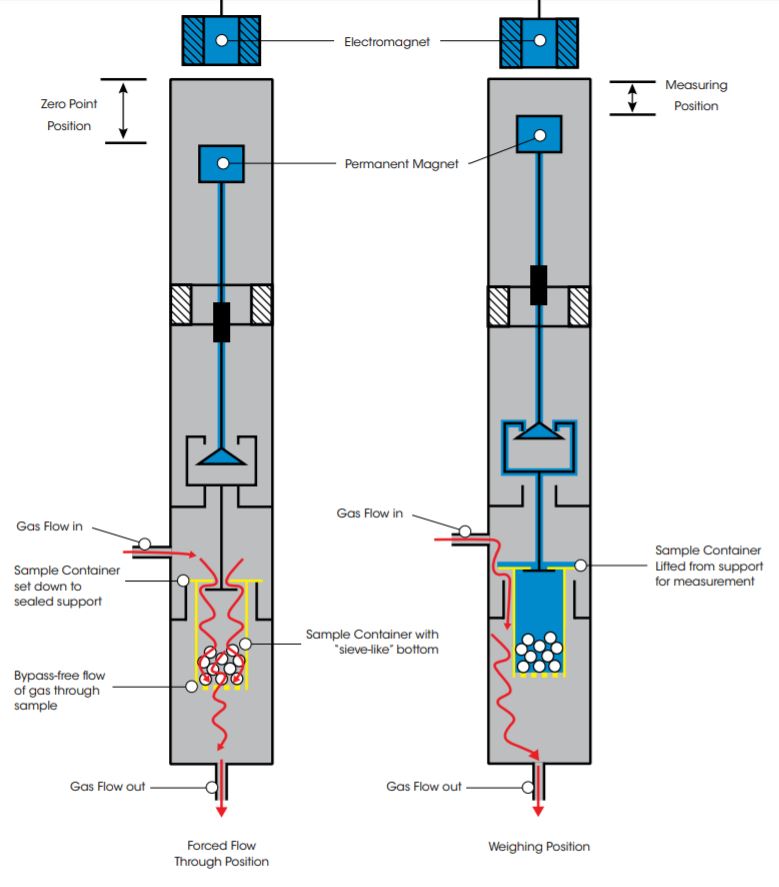

Le DynTHERM TGA dispose d’une option unique d’écoulement forcé de gaz pour les applications qui nécessitent un flux forcé de gaz de réaction à travers le lit de matériau échantillon. Cette fonctionnalité, qui permet d’imiter les conditions de traitement réelles d’un matériau dans un réacteur de vrac, est illustrée dans le schéma ci-dessus.

Pour les mesures du débit de gaz forcé, l’échantillon est placé dans un conteneur avec un fond de type « tamis » et un couvercle à bord doté d’une ouverture au centre. Lorsque la balance est en position de point zéro, le bord du conteneur de l’échantillon repose sur le dessus d’un support libre de dérivation. Le conteneur de l’échantillon est déconnecté de la balance et le gaz de réaction est forcé à s’écouler dans le récipient à partir de l’ouverture à son sommet, en passant à travers l’échantillon pour finalement sortir à travers le fond en forme de « tamis ».

L’échantillon est pesé sur des intervalles de temps spécifiés en élevant la MSB en position de mesure, ce qui provoque le soulèvement du conteneur de l’échantillon des supports. Lorsque la mesure du poids est terminée, le conteneur de l’échantillon est ramené en position de repos pour démarrer à nouveau le processus.

Réacteurs environnementaux

Réacteurs environnementaux

Les instruments DynTHERM TGA sont équipés avec des cellules échantillons haute ou basse pression avec des radiateurs électriques pour un contrôle précis de la température dans toutes les conditions de pression et de débit de gaz.

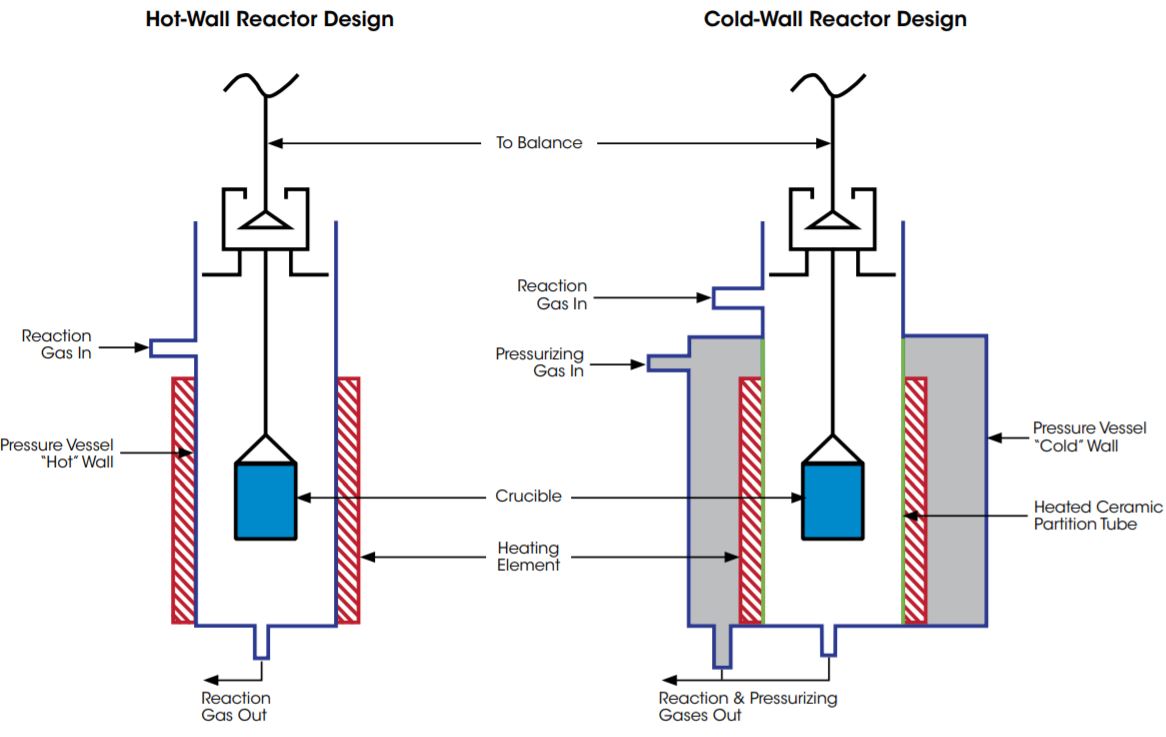

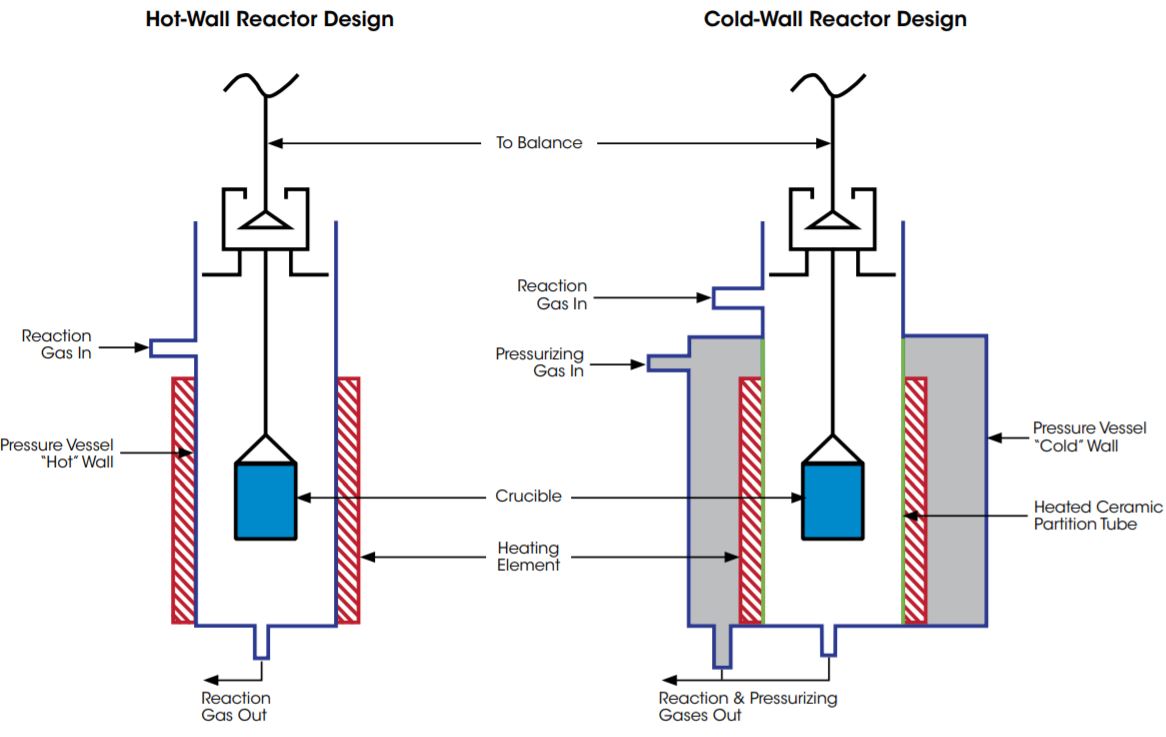

Conception de réacteur à paroi froide

L’installation de l’appareil de chauffage électrique dans un récipient sous pression – la configuration réacteur à paroi froide – permet l’utilisation de matériaux céramiques résistants à la corrosion dans la zone à haute température. Les appareils de chauffage à paroi froide peuvent être appliqués en utilisant des atmosphères de réaction très corrosives dans une plage de température allant jusqu’à 1500 °C* et à des pressions allant jusqu’à 50 bars*.

Conception de réacteur à paroi chaude

Les réacteurs à paroi chaude sont des cellules échantillons réalisées en céramiques ou des alliages de métaux spéciaux, résistant à la corrosion et à la température. La température de l’échantillon dans le réacteur est contrôlée par un appareil de chauffage électrique externe qui chauffe l’échantillon à travers la paroi. Les réacteurs de paroi chaude fournissent surtout de grandes zones à température constante pour les mesures de température allant jusqu’à 1700 °C *.

Régulation de température

La température de l’échantillon est mesurée par un thermocouple directement adjacent à l’échantillon à l’intérieur du gaz réactionnel. La température du four et les températures dans d’autres parties du réacteur sont mesurées avec des thermocouples supplémentaires. Un contrôleur rapide de température PID effectue le contrôle précis de la température de l’échantillon dans toutes les conditions d’exploitation.

* Les spécifications dépendent du modèle

Systèmes de dosage gaz et vapeur

Systèmes de contrôle du dosage, mélange et pression gaz et vapeur

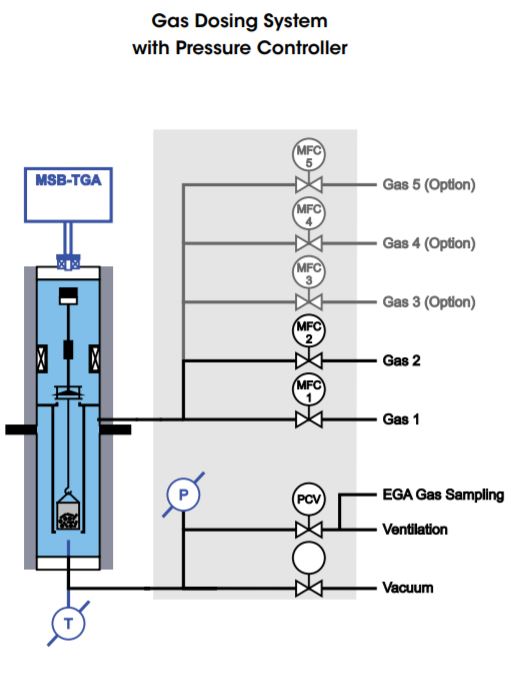

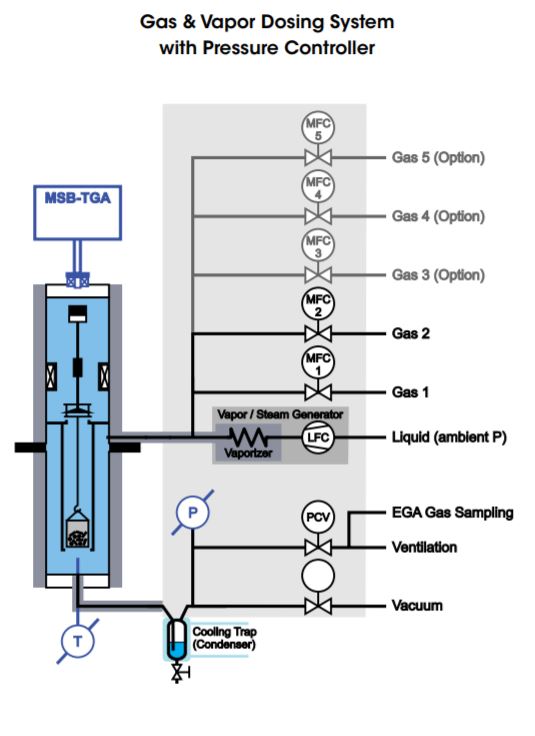

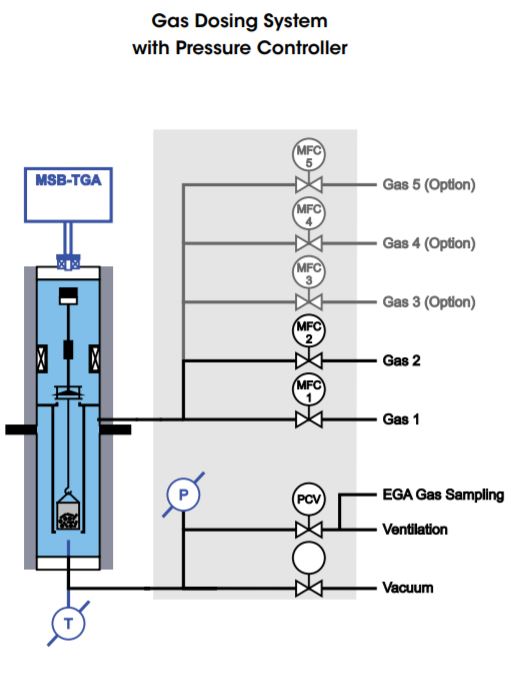

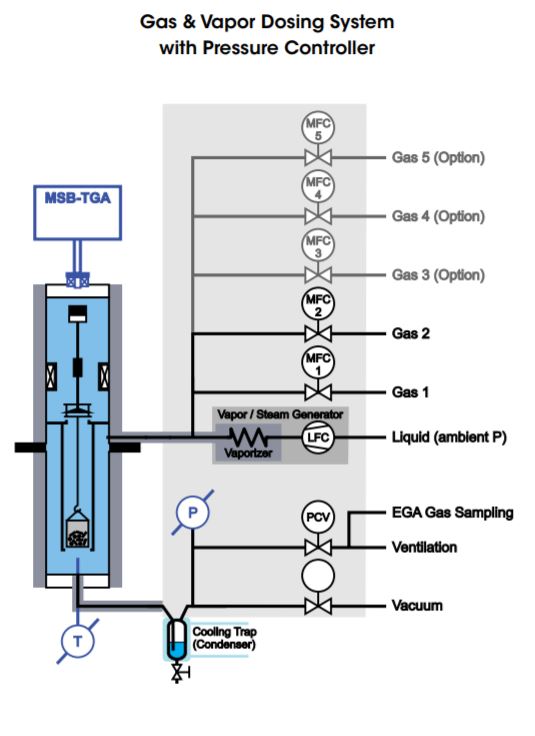

La précision des mesures d’ATG repose sur un contrôle précis de la pression et de la composition de l’atmosphère de réaction. Le DynTHERM TGA dispose de systèmes sophistiqués de dosage de gaz, de vapeur et de mélange, avec des contrôleurs de pression qui garantissent la meilleure qualité des données tout en offrant la flexibilité nécessaire pour répondre à la plus vaste gamme d’applications. Ces systèmes fournissent un flux continu de gaz de réaction pur, d’un mélange de gaz ou d’un mélange de gaz et de vapeur ayant une composition contrôlée dans la cellule réacteur d’échantillon du TGA. Un dispositif de contrôle de contre-pression dynamique du flux de sortie maintient la pression avec la plus grande stabilité et précision possible.

Chaque système de dosage comprend deux contrôleurs de débit massique (MFC 1, MFC 2) pour le dosage de gaz pur ou de mélanges gazeux et dosage dans le réacteur TGA, un capteur de pression précis (P), un contrôleur PID, une valve de contrôle de pression (PCV) dans le flux de gaz à la sortie du réacteur, et un raccord pour l’échantillonnage de gaz pour l’analyse des gaz émis (EGA). Des lignes de gaz supplémentaires avec contrôleurs de débit massique sont facultatifs.

Les systèmes de dosage de gaz et de vapeur sont en outre équipés d’un générateur de vapeur constitué d’une pompe de contrôle de l’écoulement et de compression liquide (LFC) pour le dosage d’un écoulement contrôlé de liquide dans un vaporiseur dans lequel la vapeur est générée. La vapeur est ensuite mélangée avec le flux de gaz provenant de la MFC et s’écoule dans le réacteur TGA à travers des lignes de transfert chauffées.

Pyrolyse et gazéification

Pyrolyse et gazéification

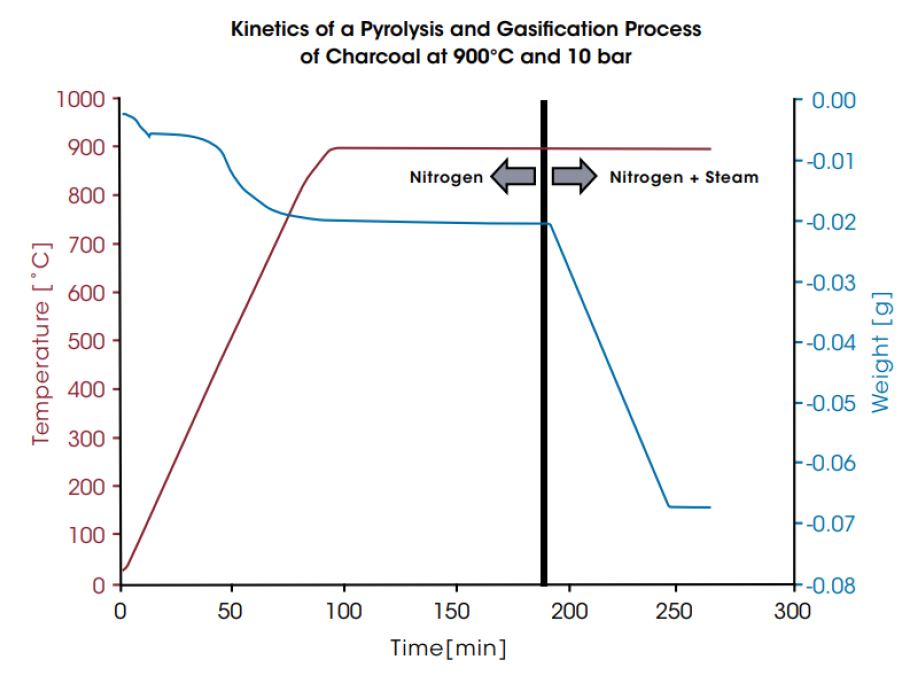

Charbon, biomasse, déchets et autres matières organiques sont gazéifiés pour utilisation de l’énergie ou comme matière première alternative. Ces processus peuvent être mesurés dans des conditions d’application pertinentes dans les instruments DynTHERM TGA haute pression configurés avec dosage de la vapeur et de gaz. La première étape dans un processus de gazéification est la pyrolyse de la matière première, durant laquelle, alors que le matériau organique est chauffé dans une atmosphère inerte (par exemple. N2 ou Ar), les composants volatils (eau, hydrocarbures, goudron) sont évaporés et le charbon est généré. La gazéification de ce charbon riche en carbone comme deuxième étape de la réaction nécessite un agent de gazéification, typiquement de la vapeur. La vapeur surchauffée et le carbone produisent des gaz selon la réaction principale suivante :

H2O + C → CO + H2

En parallèle, d’autres gaz sont produits à partir des conversions et des réactions secondaires :

mC + nH → CmHn | CO + H2O → H2 + CO2 | CO + 3H2 → CH4 + H2O

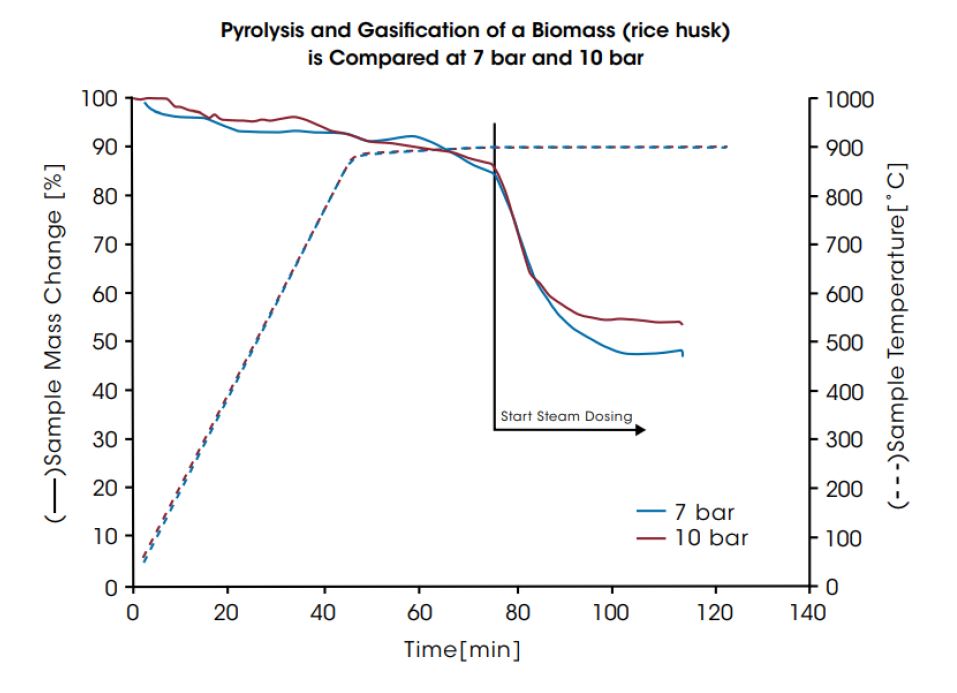

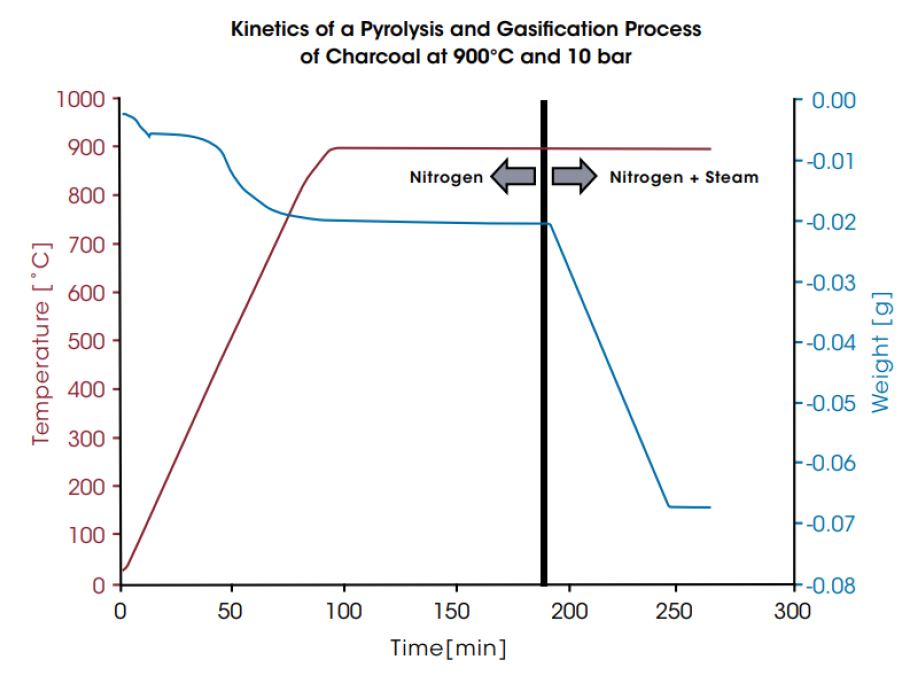

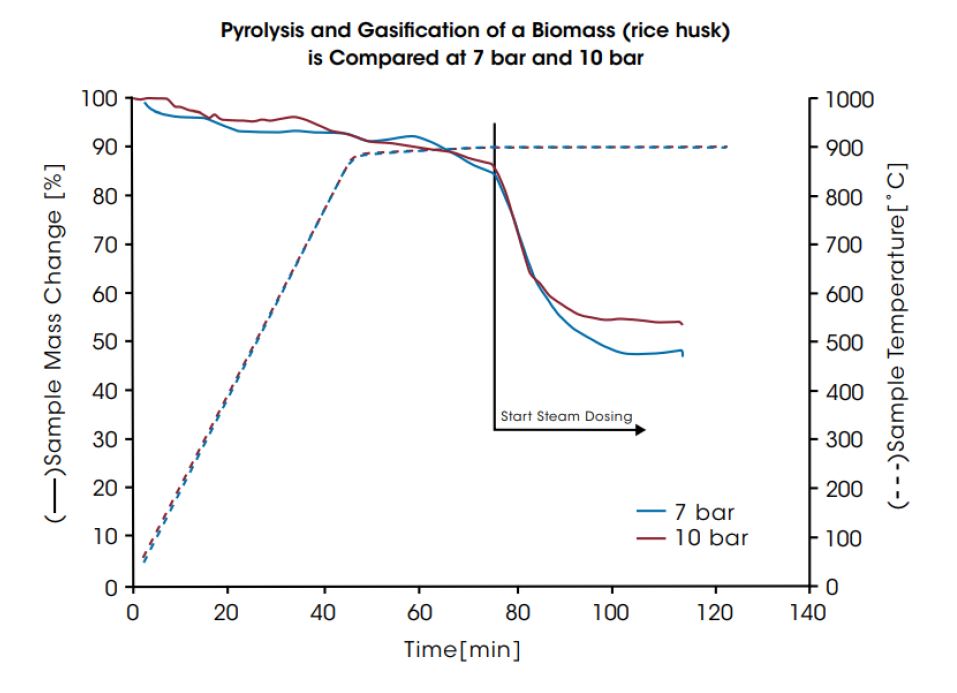

Comme les paramètres cinétiques de réaction du processus dépendent des conditions de la réaction et de la matière première, la composition et la pression des gaz générés peuvent varier. Les instruments DynTHERM TGA permettent l’optimisation des conditions pour une matière première donnée. En outre, ils peuvent être équipés d’un spectromètre de masse pour l’analyse des gaz émis. Dans le premier diagramme ci-dessous, est présentée la cinétique d’un procédé de pyrolyse et de gazéification de charbon à 900 °C et à 10 bars. Sur le dernier diagramme, la pyrolyse et la gazéification d’une biomasse (cosse de riz) sont comparées à 7 bars et 10 bars. Dans les deux expériences, la pyrolyse a lieu au début lors du chauffage de l’échantillon dans un gaz inerte. Après la pyrolyse, la gazéification commence lorsque la vapeur est injectée et entraîne le changement de masse principal des échantillons.

Catalyseur et cokéfaction

Catalyseur et cokéfaction

La désactivation du catalyseur due à la cokéfaction est un problème technologique et économique inévitable dans le raffinage du pétrole et dans l’industrie pétrochimique. La cokéfaction se produit lorsque le flux des gaz riches en hydrocarbures réagit avec le catalyseur, et qu’un dépôt de carbone solide s’accumule sur la surface du catalyseur. Ces dépôts carbonés peuvent rapidement et facilement atteindre un niveau auquel ils perturbent le processus. Par exemple, ils peuvent créer des problèmes de chute de pression ou bloquer les sites catalytiques. Les méthodes pour prévenir ou retarder la désactivation du catalyseur incluent la modification de la composition de surface du catalyseur et/ou une modification de l’environnement de la réaction (pression, température et la composition des gaz d’alimentation). Après la désactivation, une régénération alternative par combustion des résidus de carbone peut être étudiée.

L’optimisation des processus de désintégration et/ou de régénération du catalyseur est un problème d’ingénierie qui exige une connaissance de la cinétique de désactivation du catalyseur. Les instruments DynTHERM TGA permettent d’étudier le poids du catalyseur et le développement de la cokéfaction dans des conditions d’exploitation de raffinage réalistes.

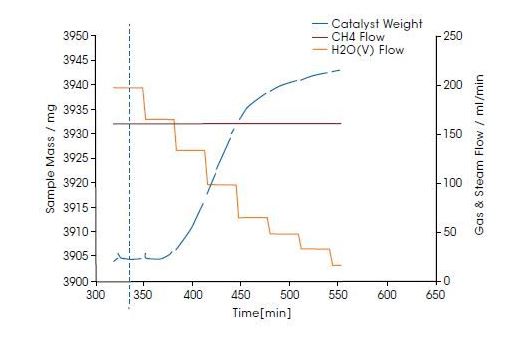

Le diagramme suivant montre un exemple de l’accumulation de coke sur un matériau catalytique à 20 bars et 650 °C dans une atmosphère réactive de CH4 et de vapeur. La pression partielle de vapeur est réduite progressivement, ce qui conduit à l’augmentation de la masse de la matière du catalyseur en raison de la formation de coke. Le taux de dépôt spécifique de coke maximal calculé à partir de la courbe bleue sur la figure, en milligrammes par gramme de catalyseur par seconde, est de 0,32 mg.g-1.s-1.

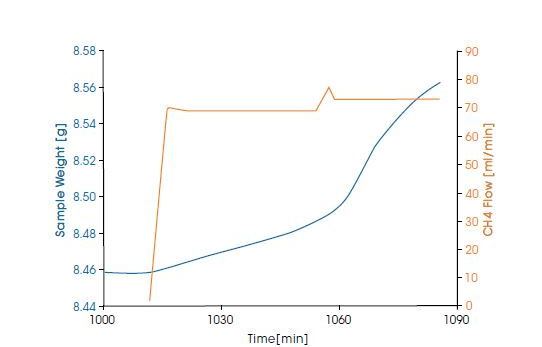

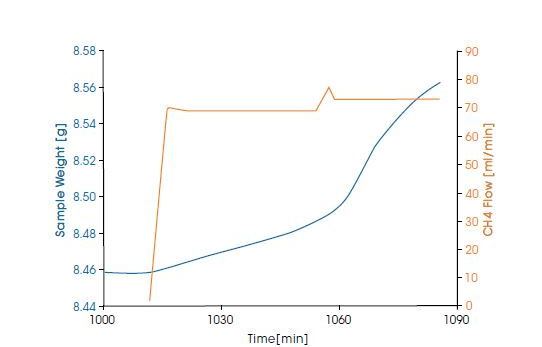

Dans la figure plus bas, le démarrage de la cokéfaction sur un catalyseur commercial à 700 °C et 20 bars est mesurée dans un mélange vapeur/CH4 à un débit de 70 ml/min. Une augmentation du taux de cokéfaction a été observée lorsque la vitesse d’écoulement du CH4 a été augmentée à 73 ml/min avec un débit de vapeur constant.

Corrosion et oxydation

Corrosion et oxydation

Une meilleure résistance à la corrosion des matériaux est la clé pour améliorer l’efficacité de nombreux procédés techniques. Par exemple, l’efficacité du gaz ou des turbines à vapeur et des moteurs à réaction est directement liée à leur capacité à résister à la corrosion à la température d’exercice maximale.

Les instruments DynTHERM TGA offrent des réacteurs résistant à la corrosion pouvant mesurer des matériaux dans des atmosphères corrosives à haute température. Pour de nombreux matériaux, l’instrument peut accueillir de gros échantillons (en masse et volume), ce qui est avantageux, car le changement de masse causé par la corrosion qui en résulte tend à être très faible. En outre, la corrosion à haute température est généralement un processus lent. La capacité de la MSB brevetée à tarer et étalonner la balance pendant la mesure permet des études de corrosion à long terme plus précises.

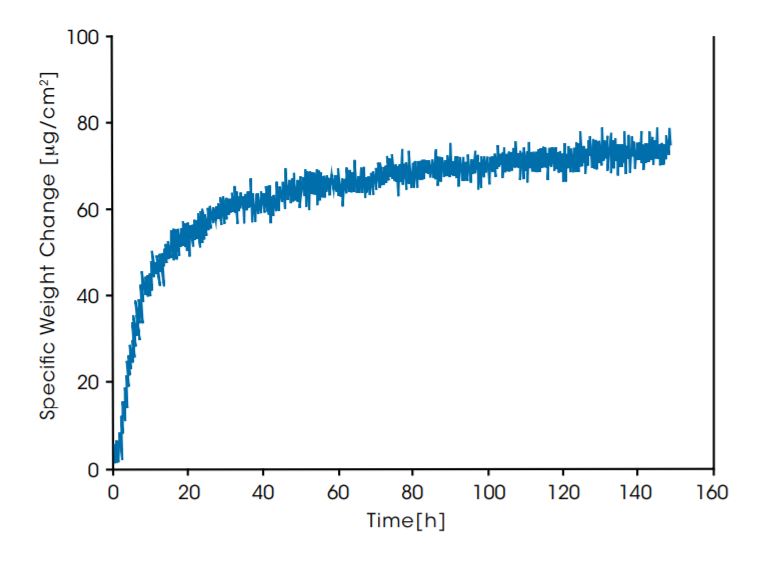

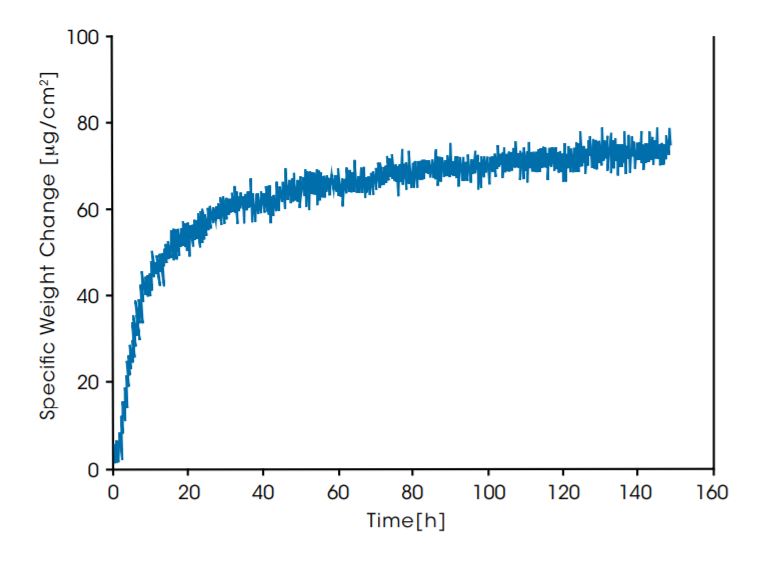

Le diagramme ci-dessous montre une étude à long terme sur l’augmentation de la masse d’un échantillon de diamant sur un alliage de titane. Le gain de poids est provoqué par l’oxydation de l’échantillon dans de l’oxygène pur à 600 °C. Le changement de masse total ici est d’environ 140 μg sur 6 jours.

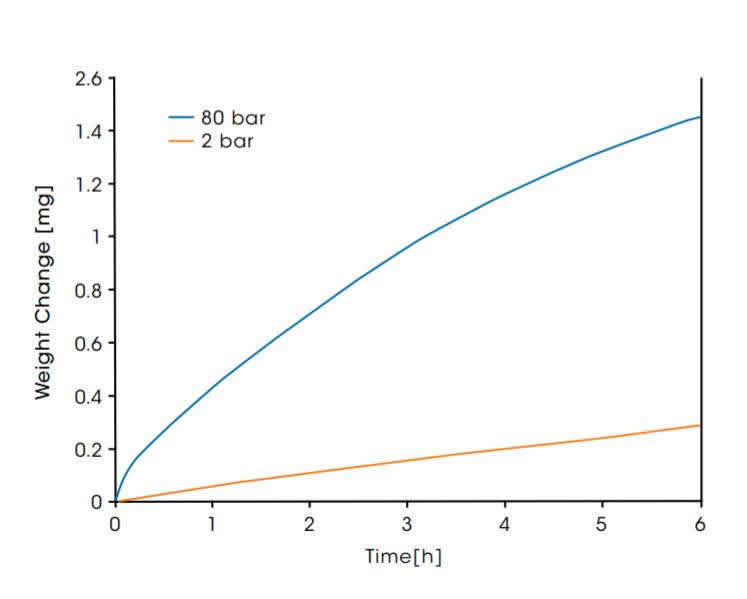

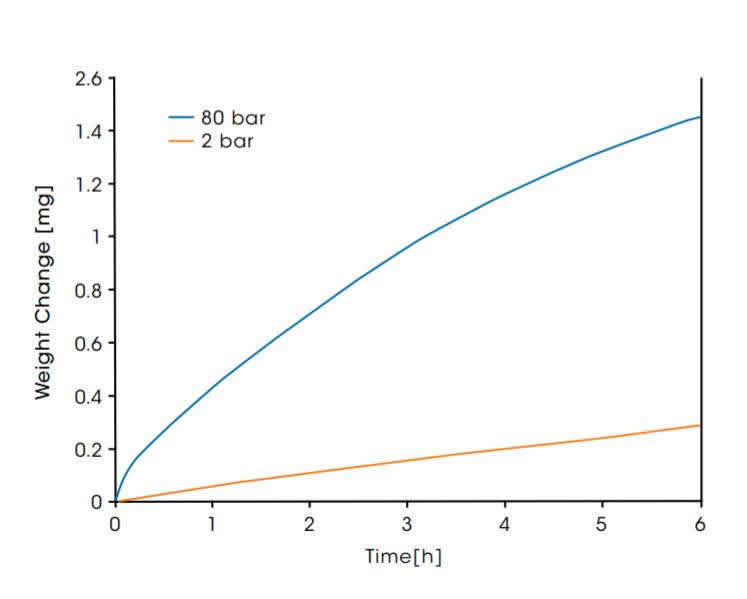

Dans le diagramme ci-dessous, est présenté le gain de poids d’un alliage C-276 Inconel®* haute performance dans l’air à 1 000 °C et à deux pressions différentes de 2 et 80 bars. Les échantillons d’alliage avaient une masse initiale de 89 mg et une superficie de 0,47 cm2. Les augmentations de poids observées sont le résultat de l’oxydation de la surface de l’alliage métallique. Le taux de corrosion est 5 fois plus élevé à haute pression. La variation de poids à pression élevée semble approcher la saturation qui indique la formation d’une couche oxydée stable. Le gain de poids oxydatif spécifique à la surface après 6 heures était de 610 μg/cm2 à 2 bars et de 3 080μg/cm2 à 80 bars.

Boucle chimique

Boucle chimique

La combustion de combustibles fossiles dans l’oxygène presque pur, plutôt que dans l’air, offre la possibilité de simplifier la capture du dioxyde de carbone dans les applications pour centrales électriques. Des systèmes en boucle chimiques fournissent l’oxygène à l’intérieur du processus, éliminant les coûts d’investissement et d’exploitation importants associés à la production d’oxygène de précombustion. La combustion en boucle chimique (CLC) est considérée comme une technologie de transformation susceptible d’atteindre les objectifs de coût et de performance du programme de réduction du CO2 dans la production d’électricité à partir de combustibles fossiles.

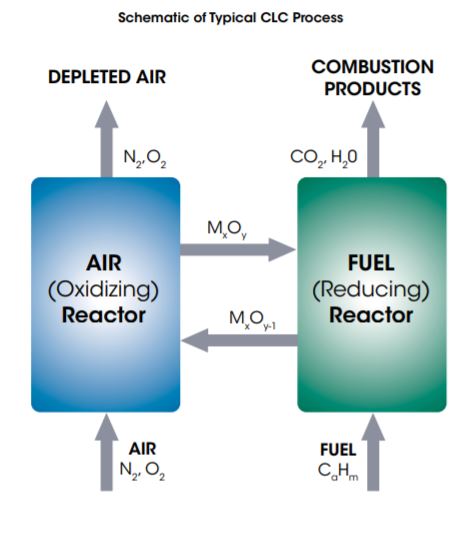

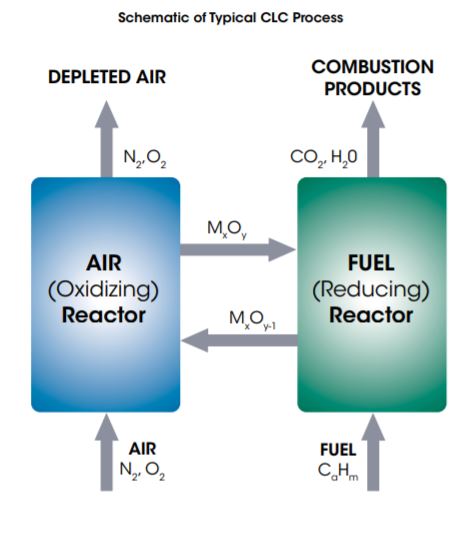

Dans les systèmes de CLC, l’oxygène est introduit par cycles d’oxydo-réduction d’un matériau transporteur d’oxygène. Le transporteur d’oxygène est habituellement un solide ou un composé à base de métal. Dans un processus classique de CLC, la combustion est divisée en réacteurs séparés de réduction et d’oxydation comme le montre le schéma ci-dessous. L’oxyde métallique fournit de l’oxygène pour la combustion et est réduit par le combustible dans le réacteur à combustible qui fonctionne à température élevée.

Cette réaction peut être exothermique ou endothermique, en fonction du combustible et du porteur d’oxygène. Le produit de combustion du réacteur à combustible est une vapeur hautement concentrée en CO2 et H2O qui peut être purifiée, comprimée et envoyée pour stockage pour une utilisation ultérieure. Le porteur d’oxygène réduit est alors envoyé dans le réacteur à air, également exploité à température élevée, où il est régénéré dans sa forme oxydée. Le réacteur à air produit un courant d’air chaud, qui est utilisé pour produire de la vapeur pour entraîner une turbine de production d’énergie. Le transporteur d’oxygène est ensuite renvoyé vers le réacteur du combustible, redémarrant le cycle de réduction-oxydation.

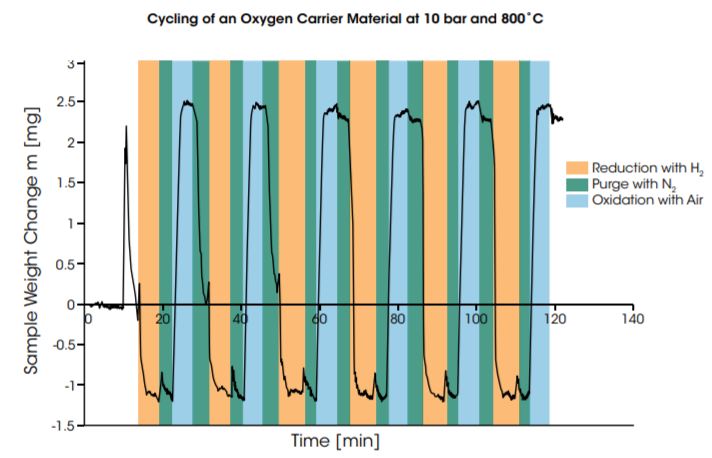

Les efforts actuels en R&D sur la CLC portent sur l’élaboration de matériel de transport d’oxygène ayant une capacité en oxygène et une durabilité suffisantes pour résister aux environnements difficiles de CLC. Les instruments DynTHERM TGA permettent de mesurer le poids des matériaux porteurs d’oxygène dans des conditions de fonctionnement réalistes, incluant le cyclage des matériaux de nombreuses fois par cycles d’oxydation et de réduction à hautes températures et pressions, alternant gaz oxydant et réducteur (inflammables) et/ou vapeur.

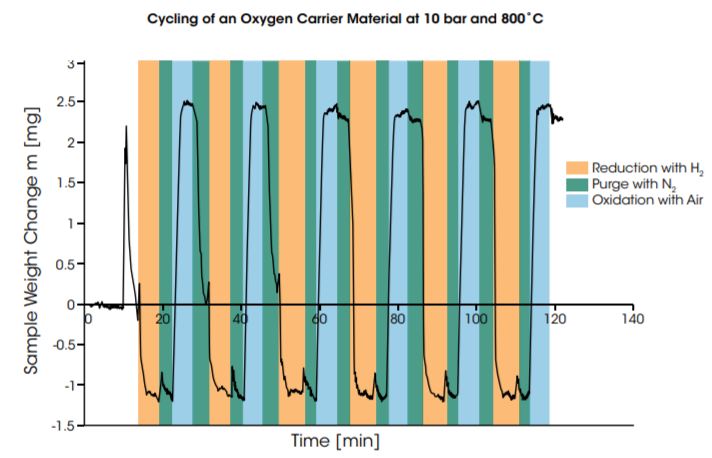

Le diagramme ci-dessous montre le résultat du cyclage d’un matériau porteur d’oxygène à 10 bars et 800 °C. Le matériau est réduit en H2 humidifié et oxydé à l’air sec. Les changements de poids enregistrés dans les cycles d’oxydoréduction sont relativement constants et représentent environ 9 % du poids de l’échantillon de départ.

- Description

-

Le DynTHERM TGA est un instrument gravimétrique avancé caractérisé par la « Balance à suspension magnétique » brevetée°* qui permet de mesurer des changements de poids des matériaux sous haute pression, en présence d’une variété de gaz, de vapeurs ou de condensations, de température ambiante à 1700 °C. Un choix flexible d’injection de gaz et de vapeurs, et des dispositifs de mélange, offrent un contrôle précis de la composition et de la pression de l’atmosphère de la réaction. Conçu et construit sur la base de plus de 20 ans d’expérience sur le terrain, confirmée par des centaines de clients, la série DynTHERM TGA de Rubotherm offre la plus vaste plage de températures et de pressions disponibles de tous les analyseurs gravimétrique haute pression et représente l’étalon industriel pour l’analyse pertinente d’application.

* Brevet allemand no. 10 2009 009 204.8

- Fonctionnalités

-

Caractéristiques et avantages :

- Le pesage sans contact avec l’échantillon favorise la séparation hermétique entre la cellule échantillon et la balance, éliminant le risque de dommage de la balance causé par les réactions gazeuses, la pression ou la température à l’intérieur de la cellule échantillon

- La cellule réacteur métalliquement scellée permet des mesures en réactions gazeuses corrosives, explosives ou toxiques, jusqu’à des températures élevées et du vide jusqu’aux hautes pressions

- L’unique découplage automatique de l’échantillon permet de tarer la balance durant les expériences et offre une stabilité à long terme de la référence pour des mesures les plus précises, sans l’étalonnage manuel de la balance requis par les dispositifs de la concurrence

- Toute la cellule échantillon baignée par le gaz réactionnel peut être chauffée, empêchant la condensation des vapeurs du gaz réactionnel telle que de la vapeur d’eau, de CO2, d’ammoniaque, etc., même pression ou à humidité élevée

- Dosage sophistiqué en gaz et vapeur, en mélange et systèmes de contrôle de la pression pour un contrôle précis de l’atmosphère réactionnelle avec échantillonnage du gaz intégré pour l’analyse des gaz émis

- Spécifications

-

Dans le tableau ci-dessous sont résumées les caractéristiques principales de 8 modèles de la série DynTHERM TGA de Rubotherm équipés de balance à suspension magnétique.

Le fonctionnement sous vide est disponible pour tous les modèles. Les systèmes de dosage de gaz sont équipés de deux lignes de gaz – chacune avec un MFC distinct – en standard. En option, d’autres conduites de gaz peuvent être ajoutées au système de dosage.

Une particularité, optionnelle, des modèles DynTHERM TGA, est la possibilité d’avoir une circulation forcée de l’atmosphère de réaction à travers le lit fixe de l’échantillon. Ceci s’avère être une option très utile pour la recherche de catalyseur, puisque le réel fonctionnement de l’échantillon de catalyse peut être réalisé dans le DynTHERM.

Model

Max. Sample Temperature Maximum Pressure Weighing Resolution Weighing Range / Sample Mass Reaction Atmosphere 1100-1 , LP-G 1100°C 1 bar 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases) 1700-1 , LP-G 1700°C 1 bar 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases) 1100-50 , HP-G

1100-50 , HP-G+V1100°C 50 bar* 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases)

Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam)1500-50 , HP-G

1500-50 , HP-G+V1500°C 50 bar* 10 µg 20 g / 25 g Pure Gas & Gas Blends (of up to 5 gases)

Pure Gas & Gas Blends & Gas and steam Blends (of up to 5 gases and 1 steam)*Maximum pressure is temperature dependent

Veuillez consulter votre représentant des ventes techniques TA pour de plus amples informations sur les instruments de la série DynTHERM TGA de Rubotherm.

- Technologie

-

Balance à suspension magnétique

Unique technologie de balance à suspension magnétique

Au cœur de chaque série d’instruments de Rubotherm se trouve la balance à suspension magnétique (MSB) brevetée, qui pèse l’échantillon dans une cellule réacteur fermée avec une microbalance externe. Ceci est réalisé au moyen d’un accouplement de suspension magnétique qui transmet la force de poids à travers la paroi de la cellule.

Dans cette conception, un aimant permanent à suspension est fixé au sommet d’une tige de suspension interne supérieure. Une tige de suspension interne inférieure est reliée à un creuset retenant le matériel échantillon. Un mécanisme de couplage de charge est placé entre les tiges de suspension supérieure et inférieure. Les tiges, supérieure et inférieure, et le creuset de l’échantillon sont enfermés dans la cellule échantillon.

Un électro-aimant externe est contrôlé afin d’attirer l’aimant permanent interne. Ceci élève l’aimant de suspension interne et engage le couplage de charge qui, en conséquence, soulève le creuset de l’échantillon. Le contrôle de l’électro-aimant continue d’appliquer la force d’attraction jusqu’à ce que le système atteigne une hauteur de point de mesure constant.

Le poids de l’échantillon dans la cellule est déterminé par la microbalance externe, à laquelle est connecté l’électro-aimant, avec haute précision et résolution.

Caractéristique de découplage automatique de l’échantillon (ASD)

Caractéristique de découplage automatique de l’échantillon (ASD)

Au début de toute expérience de gravimétrie, la balance est automatiquement tarée et calibrée pour mettre en place un « point zéro » pour la mesure du poids. Ce point zéro est la valeur utilisée pour toutes les mesures ultérieures. Cependant, comme les temps expérimentaux peuvent varier d’heures à semaines, la possibilité de mesurer avec précision de petites variations de poids sur des temps étendues peut être réduite par la dérive du point zéro. La dérive est généralement due à des facteurs externes tels que les fluctuations de température du laboratoire et de pression d’air ou d’humidité.

Les tentatives pour améliorer la précision du signal consistent traditionnellement à effectuer des mesures de référence du creuset vide pour les soustraire aux mesures des échantillons. Cette méthode n’est pas idéale, car elle double les temps expérimentaux et est intrinsèquement erronée, car deux expériences ne sont jamais exactement identiques. Seul le DynTHERM TGA de TA, avec sa technologie MSB brevetée, offre la particularité de découplage automatique de l’échantillon (ASD) pour les corrections de dérive en temps réel, augmentant l’exactitude du poids à un niveau inégalé, en particulier pour les mesures à long terme.

Comment fonctionne l’ASD :

Comme le montre la figure ci-dessus, le concept MSB inclut une tige de couplage de charge. Lorsque l’électro-aimant est excité, il attire l’aimant permanent qui est relié à la tige supérieure. La tige supérieure se soulève, provoque l’accouplement et soulève le creuset au point de mesure pour y effectuer la mesure du poids. À tout moment pendant l’expérience, l’aimant permanent à suspension peut être déplacé vers le bas pour découpler le creuset de l’échantillon. Au cours de ce mouvement vers le bas, la tige de couplage de charge est placée au repos sur un support. L’aimant de suspension reste dans un état flottant, transférant uniquement son poids à la balance. En se déplaçant vers cette nouvelle position du point zéro correspondant à une balance non chargée, le tarage et le calibrage sont possibles lors des mesures, même dans les conditions du processus (pression, température) dans la cellule échantillon. Cet unique calibrage automatique de la balance contrôlé par logiciel durant les mesures est disponible uniquement sur l’analyseur gravimétrique commercial de TA Instruments.

Écoulement forcé de gaz à travers des lits de matériau en vrac

Écoulement forcé de gaz à travers des lits de matériau en vrac

Le DynTHERM TGA dispose d’une option unique d’écoulement forcé de gaz pour les applications qui nécessitent un flux forcé de gaz de réaction à travers le lit de matériau échantillon. Cette fonctionnalité, qui permet d’imiter les conditions de traitement réelles d’un matériau dans un réacteur de vrac, est illustrée dans le schéma ci-dessus.

Pour les mesures du débit de gaz forcé, l’échantillon est placé dans un conteneur avec un fond de type « tamis » et un couvercle à bord doté d’une ouverture au centre. Lorsque la balance est en position de point zéro, le bord du conteneur de l’échantillon repose sur le dessus d’un support libre de dérivation. Le conteneur de l’échantillon est déconnecté de la balance et le gaz de réaction est forcé à s’écouler dans le récipient à partir de l’ouverture à son sommet, en passant à travers l’échantillon pour finalement sortir à travers le fond en forme de « tamis ».

L’échantillon est pesé sur des intervalles de temps spécifiés en élevant la MSB en position de mesure, ce qui provoque le soulèvement du conteneur de l’échantillon des supports. Lorsque la mesure du poids est terminée, le conteneur de l’échantillon est ramené en position de repos pour démarrer à nouveau le processus.

Réacteurs environnementaux

Réacteurs environnementaux

Les instruments DynTHERM TGA sont équipés avec des cellules échantillons haute ou basse pression avec des radiateurs électriques pour un contrôle précis de la température dans toutes les conditions de pression et de débit de gaz.

Conception de réacteur à paroi froide

L’installation de l’appareil de chauffage électrique dans un récipient sous pression – la configuration réacteur à paroi froide – permet l’utilisation de matériaux céramiques résistants à la corrosion dans la zone à haute température. Les appareils de chauffage à paroi froide peuvent être appliqués en utilisant des atmosphères de réaction très corrosives dans une plage de température allant jusqu’à 1500 °C* et à des pressions allant jusqu’à 50 bars*.

Conception de réacteur à paroi chaude

Les réacteurs à paroi chaude sont des cellules échantillons réalisées en céramiques ou des alliages de métaux spéciaux, résistant à la corrosion et à la température. La température de l’échantillon dans le réacteur est contrôlée par un appareil de chauffage électrique externe qui chauffe l’échantillon à travers la paroi. Les réacteurs de paroi chaude fournissent surtout de grandes zones à température constante pour les mesures de température allant jusqu’à 1700 °C *.

Régulation de température

La température de l’échantillon est mesurée par un thermocouple directement adjacent à l’échantillon à l’intérieur du gaz réactionnel. La température du four et les températures dans d’autres parties du réacteur sont mesurées avec des thermocouples supplémentaires. Un contrôleur rapide de température PID effectue le contrôle précis de la température de l’échantillon dans toutes les conditions d’exploitation.

* Les spécifications dépendent du modèle

Systèmes de dosage gaz et vapeur

Systèmes de contrôle du dosage, mélange et pression gaz et vapeur

La précision des mesures d’ATG repose sur un contrôle précis de la pression et de la composition de l’atmosphère de réaction. Le DynTHERM TGA dispose de systèmes sophistiqués de dosage de gaz, de vapeur et de mélange, avec des contrôleurs de pression qui garantissent la meilleure qualité des données tout en offrant la flexibilité nécessaire pour répondre à la plus vaste gamme d’applications. Ces systèmes fournissent un flux continu de gaz de réaction pur, d’un mélange de gaz ou d’un mélange de gaz et de vapeur ayant une composition contrôlée dans la cellule réacteur d’échantillon du TGA. Un dispositif de contrôle de contre-pression dynamique du flux de sortie maintient la pression avec la plus grande stabilité et précision possible.

Chaque système de dosage comprend deux contrôleurs de débit massique (MFC 1, MFC 2) pour le dosage de gaz pur ou de mélanges gazeux et dosage dans le réacteur TGA, un capteur de pression précis (P), un contrôleur PID, une valve de contrôle de pression (PCV) dans le flux de gaz à la sortie du réacteur, et un raccord pour l’échantillonnage de gaz pour l’analyse des gaz émis (EGA). Des lignes de gaz supplémentaires avec contrôleurs de débit massique sont facultatifs.

Les systèmes de dosage de gaz et de vapeur sont en outre équipés d’un générateur de vapeur constitué d’une pompe de contrôle de l’écoulement et de compression liquide (LFC) pour le dosage d’un écoulement contrôlé de liquide dans un vaporiseur dans lequel la vapeur est générée. La vapeur est ensuite mélangée avec le flux de gaz provenant de la MFC et s’écoule dans le réacteur TGA à travers des lignes de transfert chauffées.

- Applications

-

Pyrolyse et gazéification

Pyrolyse et gazéification

Charbon, biomasse, déchets et autres matières organiques sont gazéifiés pour utilisation de l’énergie ou comme matière première alternative. Ces processus peuvent être mesurés dans des conditions d’application pertinentes dans les instruments DynTHERM TGA haute pression configurés avec dosage de la vapeur et de gaz. La première étape dans un processus de gazéification est la pyrolyse de la matière première, durant laquelle, alors que le matériau organique est chauffé dans une atmosphère inerte (par exemple. N2 ou Ar), les composants volatils (eau, hydrocarbures, goudron) sont évaporés et le charbon est généré. La gazéification de ce charbon riche en carbone comme deuxième étape de la réaction nécessite un agent de gazéification, typiquement de la vapeur. La vapeur surchauffée et le carbone produisent des gaz selon la réaction principale suivante :

H2O + C → CO + H2

En parallèle, d’autres gaz sont produits à partir des conversions et des réactions secondaires :

mC + nH → CmHn | CO + H2O → H2 + CO2 | CO + 3H2 → CH4 + H2O

Comme les paramètres cinétiques de réaction du processus dépendent des conditions de la réaction et de la matière première, la composition et la pression des gaz générés peuvent varier. Les instruments DynTHERM TGA permettent l’optimisation des conditions pour une matière première donnée. En outre, ils peuvent être équipés d’un spectromètre de masse pour l’analyse des gaz émis. Dans le premier diagramme ci-dessous, est présentée la cinétique d’un procédé de pyrolyse et de gazéification de charbon à 900 °C et à 10 bars. Sur le dernier diagramme, la pyrolyse et la gazéification d’une biomasse (cosse de riz) sont comparées à 7 bars et 10 bars. Dans les deux expériences, la pyrolyse a lieu au début lors du chauffage de l’échantillon dans un gaz inerte. Après la pyrolyse, la gazéification commence lorsque la vapeur est injectée et entraîne le changement de masse principal des échantillons.

Catalyseur et cokéfaction

Catalyseur et cokéfaction

La désactivation du catalyseur due à la cokéfaction est un problème technologique et économique inévitable dans le raffinage du pétrole et dans l’industrie pétrochimique. La cokéfaction se produit lorsque le flux des gaz riches en hydrocarbures réagit avec le catalyseur, et qu’un dépôt de carbone solide s’accumule sur la surface du catalyseur. Ces dépôts carbonés peuvent rapidement et facilement atteindre un niveau auquel ils perturbent le processus. Par exemple, ils peuvent créer des problèmes de chute de pression ou bloquer les sites catalytiques. Les méthodes pour prévenir ou retarder la désactivation du catalyseur incluent la modification de la composition de surface du catalyseur et/ou une modification de l’environnement de la réaction (pression, température et la composition des gaz d’alimentation). Après la désactivation, une régénération alternative par combustion des résidus de carbone peut être étudiée.

L’optimisation des processus de désintégration et/ou de régénération du catalyseur est un problème d’ingénierie qui exige une connaissance de la cinétique de désactivation du catalyseur. Les instruments DynTHERM TGA permettent d’étudier le poids du catalyseur et le développement de la cokéfaction dans des conditions d’exploitation de raffinage réalistes.

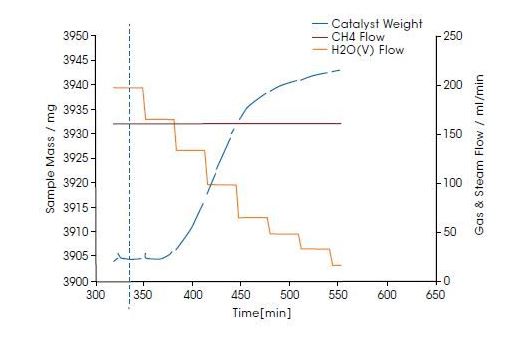

Le diagramme suivant montre un exemple de l’accumulation de coke sur un matériau catalytique à 20 bars et 650 °C dans une atmosphère réactive de CH4 et de vapeur. La pression partielle de vapeur est réduite progressivement, ce qui conduit à l’augmentation de la masse de la matière du catalyseur en raison de la formation de coke. Le taux de dépôt spécifique de coke maximal calculé à partir de la courbe bleue sur la figure, en milligrammes par gramme de catalyseur par seconde, est de 0,32 mg.g-1.s-1.

Dans la figure plus bas, le démarrage de la cokéfaction sur un catalyseur commercial à 700 °C et 20 bars est mesurée dans un mélange vapeur/CH4 à un débit de 70 ml/min. Une augmentation du taux de cokéfaction a été observée lorsque la vitesse d’écoulement du CH4 a été augmentée à 73 ml/min avec un débit de vapeur constant.

Corrosion et oxydation

Corrosion et oxydation

Une meilleure résistance à la corrosion des matériaux est la clé pour améliorer l’efficacité de nombreux procédés techniques. Par exemple, l’efficacité du gaz ou des turbines à vapeur et des moteurs à réaction est directement liée à leur capacité à résister à la corrosion à la température d’exercice maximale.

Les instruments DynTHERM TGA offrent des réacteurs résistant à la corrosion pouvant mesurer des matériaux dans des atmosphères corrosives à haute température. Pour de nombreux matériaux, l’instrument peut accueillir de gros échantillons (en masse et volume), ce qui est avantageux, car le changement de masse causé par la corrosion qui en résulte tend à être très faible. En outre, la corrosion à haute température est généralement un processus lent. La capacité de la MSB brevetée à tarer et étalonner la balance pendant la mesure permet des études de corrosion à long terme plus précises.

Le diagramme ci-dessous montre une étude à long terme sur l’augmentation de la masse d’un échantillon de diamant sur un alliage de titane. Le gain de poids est provoqué par l’oxydation de l’échantillon dans de l’oxygène pur à 600 °C. Le changement de masse total ici est d’environ 140 μg sur 6 jours.

Dans le diagramme ci-dessous, est présenté le gain de poids d’un alliage C-276 Inconel®* haute performance dans l’air à 1 000 °C et à deux pressions différentes de 2 et 80 bars. Les échantillons d’alliage avaient une masse initiale de 89 mg et une superficie de 0,47 cm2. Les augmentations de poids observées sont le résultat de l’oxydation de la surface de l’alliage métallique. Le taux de corrosion est 5 fois plus élevé à haute pression. La variation de poids à pression élevée semble approcher la saturation qui indique la formation d’une couche oxydée stable. Le gain de poids oxydatif spécifique à la surface après 6 heures était de 610 μg/cm2 à 2 bars et de 3 080μg/cm2 à 80 bars.

Boucle chimique

Boucle chimique

La combustion de combustibles fossiles dans l’oxygène presque pur, plutôt que dans l’air, offre la possibilité de simplifier la capture du dioxyde de carbone dans les applications pour centrales électriques. Des systèmes en boucle chimiques fournissent l’oxygène à l’intérieur du processus, éliminant les coûts d’investissement et d’exploitation importants associés à la production d’oxygène de précombustion. La combustion en boucle chimique (CLC) est considérée comme une technologie de transformation susceptible d’atteindre les objectifs de coût et de performance du programme de réduction du CO2 dans la production d’électricité à partir de combustibles fossiles.

Dans les systèmes de CLC, l’oxygène est introduit par cycles d’oxydo-réduction d’un matériau transporteur d’oxygène. Le transporteur d’oxygène est habituellement un solide ou un composé à base de métal. Dans un processus classique de CLC, la combustion est divisée en réacteurs séparés de réduction et d’oxydation comme le montre le schéma ci-dessous. L’oxyde métallique fournit de l’oxygène pour la combustion et est réduit par le combustible dans le réacteur à combustible qui fonctionne à température élevée.

Cette réaction peut être exothermique ou endothermique, en fonction du combustible et du porteur d’oxygène. Le produit de combustion du réacteur à combustible est une vapeur hautement concentrée en CO2 et H2O qui peut être purifiée, comprimée et envoyée pour stockage pour une utilisation ultérieure. Le porteur d’oxygène réduit est alors envoyé dans le réacteur à air, également exploité à température élevée, où il est régénéré dans sa forme oxydée. Le réacteur à air produit un courant d’air chaud, qui est utilisé pour produire de la vapeur pour entraîner une turbine de production d’énergie. Le transporteur d’oxygène est ensuite renvoyé vers le réacteur du combustible, redémarrant le cycle de réduction-oxydation.

Les efforts actuels en R&D sur la CLC portent sur l’élaboration de matériel de transport d’oxygène ayant une capacité en oxygène et une durabilité suffisantes pour résister aux environnements difficiles de CLC. Les instruments DynTHERM TGA permettent de mesurer le poids des matériaux porteurs d’oxygène dans des conditions de fonctionnement réalistes, incluant le cyclage des matériaux de nombreuses fois par cycles d’oxydation et de réduction à hautes températures et pressions, alternant gaz oxydant et réducteur (inflammables) et/ou vapeur.

Le diagramme ci-dessous montre le résultat du cyclage d’un matériau porteur d’oxygène à 10 bars et 800 °C. Le matériau est réduit en H2 humidifié et oxydé à l’air sec. Les changements de poids enregistrés dans les cycles d’oxydoréduction sont relativement constants et représentent environ 9 % du poids de l’échantillon de départ.

Galerie de photos DynTHERM TGA