Comment améliorer la fabrication additive (impression 3D) grâce à la rhéologie

Caractérisation des polymères pour des produits efficaces

Morgan Ulrich | Corinna Johannisson

January 25, 2023

Une fabrication additive efficace de produits dépend des propriétés et des comportements de vos matériaux. La rhéologie apporte des informations utiles pour une fabrication sûre, efficace et reproductible des polymères.

Les produits polymères sont omniprésents, des films de conditionnement aux couvercles de yaourts, jusqu’aux parties complexes des voitures. Même si leurs applications sont très diverses, les produits plastiques sont généralement élaborés selon les mêmes étapes simples :

- Choix de matériaux à base de polymères, généralement sous forme de granules ou de poudre

- Chauffage du matériau pour obtenir un mélange fluide

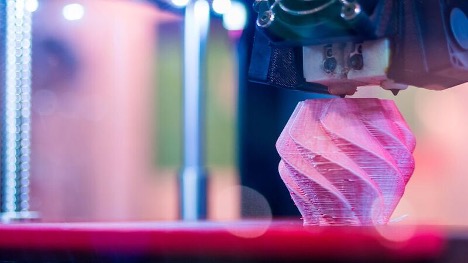

- Mise en forme par différents processus, notamment soufflage de film, moulage par injection, extrusion ou fabrication additive (impression 3D)

- Refroidissement et solidification du produit

Les propriétés et la forme physique du produit qui en résulte dépendent fortement de son traitement. Les fabricants doivent connaître très en détail leurs matériaux et l’application pour obtenir les qualités souhaitées du produit final. Acquérir des connaissances sur le matériau pendant le traitement est possible, mais entraîne des pertes plus importantes de matériau et une augmentation des coûts de production.

La caractérisation du matériau est plus efficace, et en définitive plus productive, lorsqu’elle est effectuée à l’échelle du laboratoire, avant le traitement. Ensuite, les fabricants peuvent concevoir les conditions du traitement en fonction des propriétés mesurées du matériau.

Les fabricants, mais également les chercheurs, utilisent la rhéologie, c’est-à-dire l’étude de la déformation et de l’écoulement d’un matériau. La rhéologie permet d’obtenir des données cruciales et précises sur les matériaux liquides et solides, afin de fournir des informations qui permettent une fabrication additive efficace.

Les défis du contrôle qualité

Si la fabrication additive fournit de nouvelles opportunités pour améliorer l’efficacité et obtenir des formes uniques, un certain nombre d’obstacles se dressent sur le chemin de la création d’un produit parfait.

Au cours de la fabrication additive, le polymère est fondu jusqu’à un état liquide et extrudé à travers les tubulures et la buse d’une imprimante 3D. Le polymère doit par conséquent s’écouler librement, c’est-à-dire présenter la viscosité la plus faible possible. Cependant, le polymère doit garder sa forme immédiatement après l’extrusion, et ne pas se déformer pendant le refroidissement. Lukas Schwab, un spécialiste des applications à Waters – TA Instruments, observe que le matériau utilisé dans les impressions 3D nécessite un équilibre précis entre la viscosité, une caractéristique de la fluidité d’un liquide, et l’élasticité d’un solide.

L’impression 3D comporte la compression d’un polymère à travers un moule étroit. Un phénomène, désigné par le terme « expansion du filament », peut survenir, au cours duquel immédiatement après le moule, le diamètre du filament de polymère augmente légèrement par rapport à celui du moule qui l’a formé. Ce changement provenant de l’extension du diamètre peut être examiné à l’aide d’un rhéomètre. La prévision et la mesure de l’expansion du filament aident les fabricants à assurer la précision de leurs produits imprimés en 3D.

L’incorporation de matériaux recyclés représente un autre défi pour les fabricants de polymères. Les plastiques usagés contiennent souvent des résidus d’additifs, de colorants et de matériaux de remplissage, qui peuvent affecter la qualité et la capacité d’un mélange à être traité, ainsi que son comportement pendant la fabrication. Par conséquent, le traitement des plastiques recyclés ainsi que le produit final peuvent être difficiles à prévoir. Les bioplastiques nécessitent par conséquent une analyse détaillée des matériaux.

Un contrôle qualité par avance

Malgré ces perturbations et ces incertitudes potentielles, les fabricants peuvent toujours réaliser des procédures approfondies de contrôle qualité et d’assurance qualité de manière anticipée. Deux points de vue sont essentiels dans la procédure analytique :

- L’interaction de tous les composants des matériaux utilisés dans le produit

- Les paramètres nécessaires du traitement, notamment la température, la pression et le débit

Marco Coletti, spécialiste des applications et de l’assistance à Waters, a expliqué au cours de son webinaire comment les processus d’impression 3D et de fabrication additive pouvaient être optimisés à l’aide d’études rhéologiques.

Une caractérisation des matériaux rendue facile

Selon Lukas Schwab, l’utilisation de rhéomètres puissants de haute précision rend possible la détermination des propriétés rhéologiques, ce qui constitue une partie importante de la caractérisation des matériaux.

« Cependant, plus particulièrement dans le cas de substances liquides, notamment les produits de fusion de polymères, la compréhension et la prévision des propriétés rhéologiques peuvent être particulièrement chronophages sans l’instrumentation adéquate », a indiqué le spécialiste des applications de Waters. Le comportement d’un échantillon varie souvent en fonction de l’amplitude des forces qui s’exercent sur lui, ce qui signifie que « le débit et le comportement de déformation d’un échantillon ne peuvent être que vaguement prévus expérimentalement, mais plus précisément déterminés par la rhéologie ».

Principales mesures rhéologiques pour l’impression 3D

Les rhéomètres hybrides Discovery (RHD) constituent des plates-formes d’analyse polyvalentes pour la rhéologie. Grâce à la technologie brevetée la plus récente et particulièrement facile d’utilisation, les mesures avec contrôle direct de la tension ou de la déformation ainsi que les spécifications de forces axiales sont considérablement facilitées.

Les mesures rhéologiques sont effectuées à l’aide de rhéomètres. Un rhéomètre mesure la déformation d’un matériau (liquide ou solide) lorsqu’une force s’exerce sur lui. L’association de comportements de contrainte, de déformation et de cisaillement constitue la base de la rhéologie, qui est la science de la déformation des matériaux.

Pour des mesures rhéologiques rotationnelles, l’échantillon est placé dans un cylindre entre deux plateaux circulaires qui sont pressés l’un contre l’autre. L’un des plateaux tourne par exemple selon une vitesse et une direction définies. « Les mesures rotationnelles conviennent pour déterminer la viscosité d’un matériau », explique Lukas Schwab, « et par conséquent sa capacité à être pompé et traité, par exemple dans l’impression 3D ».

D’autre part, les mesures en oscillation, c’est-à-dire lorsque l’un des deux plateaux se déplace d’avant en arrière de manière sinusoïdale avec une petite amplitude, apportent davantage d’informations sur la structure d’équilibre de l’échantillon, et peuvent par conséquent être utilisées de préférence pour déterminer les propriétés du matériau. Les mesures en oscillation contribuent à trouver des réponses aux questions sur le poids moléculaire de différents lots de produits ou sur le comportement d’un matériau lorsqu’il est exposé à des forces faibles.

La viscosité ou la viscoélasticité d’un matériau est généralement déterminée à l’aide de la rhéométrie. Lukas Schwab résume ces notions de la façon suivante : « La viscosité – une mesure de la résistance à l’écoulement provoqué par une friction interne – dépend des propriétés microscopiques du système, notamment de la taille des particules. La viscoélasticité en revanche est une mesure des propriétés d’un matériau en réponse à une force déformante. Dans un matériau purement élastique, il n’y a aucune dissipation d’énergie après qu’une charge a été appliquée ; en revanche, dans un matériau viscoélastique, il se produit un certain changement de l’effet (hystérésis) dans un comportement de stress ou de contrainte, à cause de la déformation du matériau ».

Les mesures rhéologiques sont utilisées dans de nombreux processus de production comme moyen de contrôle qualité, dans la mesure où un comportement viscoélastique indésirable peut conduire à de mauvaises performances ou à la friabilité des matériaux, explique Lukas Schwab. La viscoélasticité peut également être utilisée pour déterminer la durabilité et le comportement de décomposition thermomécanique des solides.

La mesure de toutes les propriétés nécessaires – viscosité, poids moléculaire, comportement du matériau et viscoélasticité – peut sembler rébarbative, mais le rhéomètre hybride Discovery est le seul capable de fournir un tableau complet des propriétés des polymères fondus ou solides avec une exactitude de qualité industrielle et une grande facilité d’utilisation.

Vous pouvez obtenir des informations complémentaires sur les différents types d’analyse des matériaux pour une production durable et efficace de polymères sur notre page d’applications sur les polymères. Vous pouvez également contacter TA Instruments pour interroger directement des experts en matière d’analyse des polymères.

Autres ressources

- Webinar – Improving Li-ion Battery Technology through Advanced Material Analysis

- Webinar – Unlock a New Dimension in your Battery Research Through Isothermal Microcalorimetry

- Webinar – Applications for Isothermal Heat Flow Calorimetry – Lithium Ion Battery Chemistry

- Webinar – Enhanced Understanding of Lithium ion Battery Chemistry Through Isothermal Calorimetry

- Application Note – Investigations into Dry Cell Battery Discharge Rates Using TAM Air

- Application Note – The Impact of Electrolyte Additives in Lithium-ion Batteries Determined Using Isothermal Microcalorimetry

- Application Note – Microcalorimetry for studying the electrolyte stability of lithium/manganese dioxide batteries