RSA-G2 장비 제원

| 최소 하중 | 0005N |

| 최대 하중 | 35 N |

| 하중 분해능 | 0.00001 N |

| 동적 변위 범위 | 10.00005 ~ 11.5mm |

| 변위 분해능 | 1nm |

| 탄성률 범위 | 103 ~ 3 x 1012 |

| 탄성률 정밀도 | ± 1% |

| Tan 8 감도 | 0.0001 |

| Tan 8 분해능 | 0.00001 |

| 주파수 범위 | 2 x 106 ~ 100Hz |

| 온도조절 방법 | FCO(강제 순환식 오븐) |

| 온도 범위 | -150 ~ 600℃* |

| 가열 속도 | 0.1 ~ 60 °C/min. |

| 냉각 속도 | 0.1 ~ 60 °C/min. |

| 등온 안정성 | 0.1℃ |

The RSA-G2 Provides Independent Measurements of Stress and Strain

독립적인 응력 및 변형력 측정을 제공하는 RSA-G2

가장 정확한 역학적 측정을 위해서는 헤드가 두 개인 것이 하나보다 낫습니다. 고체 폴리머와 기타 재료의 역학적 성질은 탄성률 또는 컴플라이언스 등과 같은 재료 상관 요소로 설명됩니다. 탄성률은 변형력에 대한 응력의 비율이고 컴플라이언스는 응력에 대한 변형력의 비율입니다. 가장 순수하고 정확한 점탄성 측정을 위해서는 응력과 변형력의 기본 파라미터를 독립적으로 측정하는 것이 가장 좋습니다. TA Instruments RSA-G2에서 취하는 이러한 접근 방식을 통해 광범위한 응력, 변형력 및 진동수에 걸쳐 장비 아티팩트 없는 측정이 가능합니다.

RSA-G2 Design Advantage

RSA-G2 디자인 장점

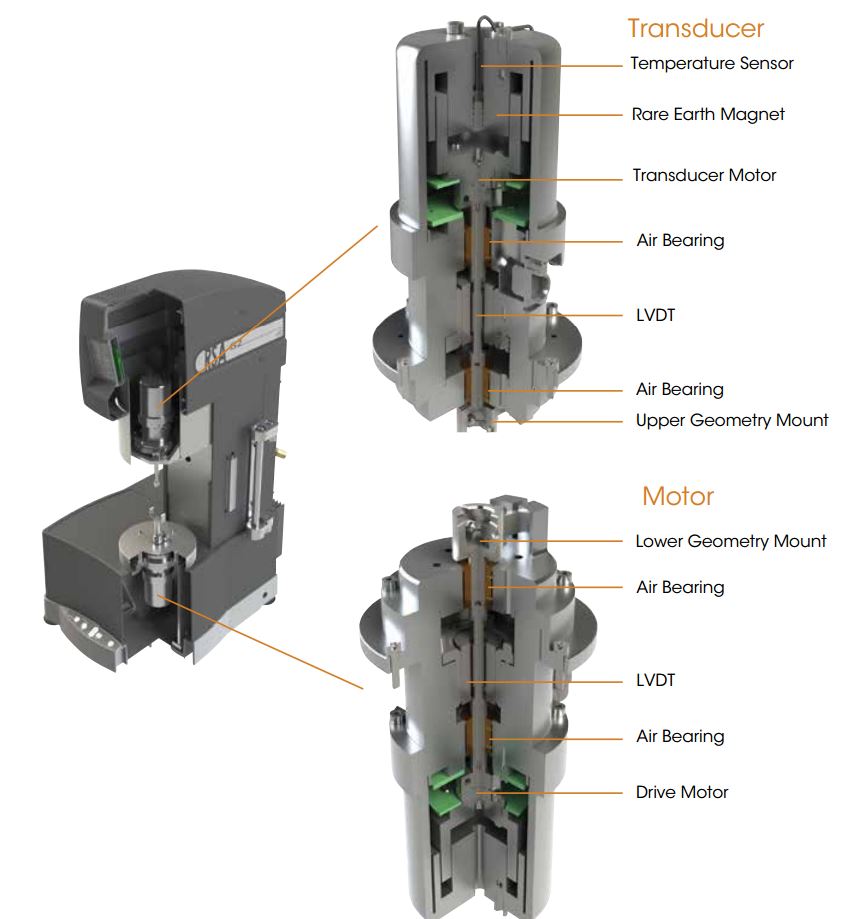

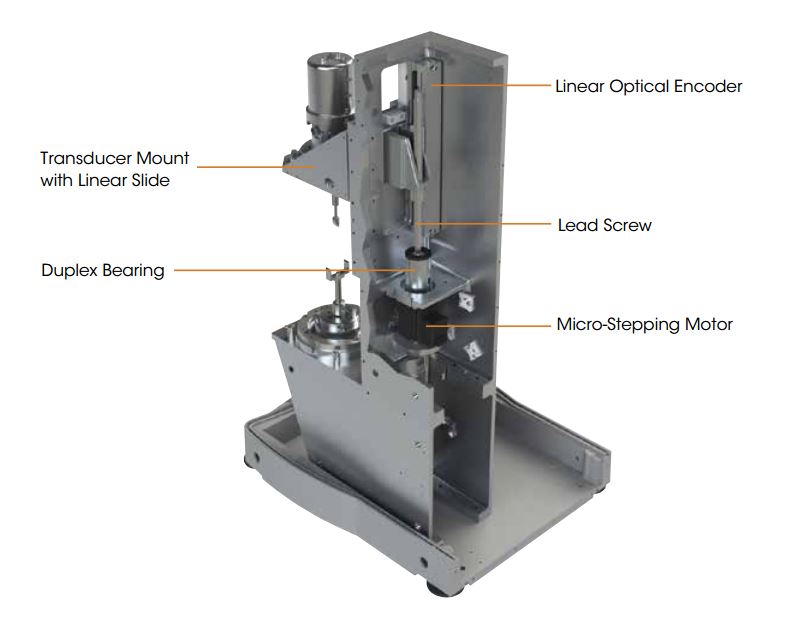

RSA-G2 듀얼헤드 고체 분석기에서 핵심 부분은 고성능 구동 모터와 고유한 트랜스듀서입니다. 완전히 새로운 전자 DSP 제어장치를 갖춘 직접 구동식 DC 서보 모터에 의해 하단에서 시료가 변형됩니다. 그리고 시료에서 생성된 힘은 특허 받은 FRT(재균형력 트랜스듀서)를 통해 상부에서 측정됩니다. RSA-G2 FRT는 고감도 위치 센서와 선형 모터를 온도 보상형 희토류 자석과 결합하여 가장 정확한 힘 측정을 보장합니다. FRT는 트랜스듀서에서 선형 모터를 구동하는 데 필요한 전류로부터 시료 하중을 직접 측정하여 0 위치를 유지합니다. 구동 모터와 트랜스듀서에는 모두 정밀 공기 베어링이 장착되어 안정성이 높고 마찰 없는 선형 모션과 향상된 힘 감도를 지원합니다. 독립적인 힘 측정을 통해 모터 마찰과 관성 보정이 없으므로 가장 순수한 힘 측정이 가능합니다. RSA-G2 트랜스듀서는 선형 슬라이드와 스테퍼 모터를 통해 장비 프레임에 장착되므로 독립적으로 세로 배치가 가능합니다. 트랜스듀서의 운동은 백래시를 제거하기 위해 사전 장착된 강성 듀플렉스 베어링으로 마이크로 스테핑 모터에 장착된 정밀 그라운드 리드 나사를 통해 이루어집니다. 선형 광학 인코더는 고정 프레임과 이동식 브래킷 사이에 직접 장착되어 0.1μ의 정확도로 헤드를 정밀하게 배치합니다. 독립 트랜스듀서 배치의 장점은 다음과 같습니다.

- 클램프 설치 및 시료 로딩 용이

- 실험 중 시료 확장/축소 보완

- 대규모 변형에 대한 추가적인 테스트 기능(예: 파괴될 때까지 시료를 잡아당기는 변형률 테스트)

Temperature Control

온도조절 방법

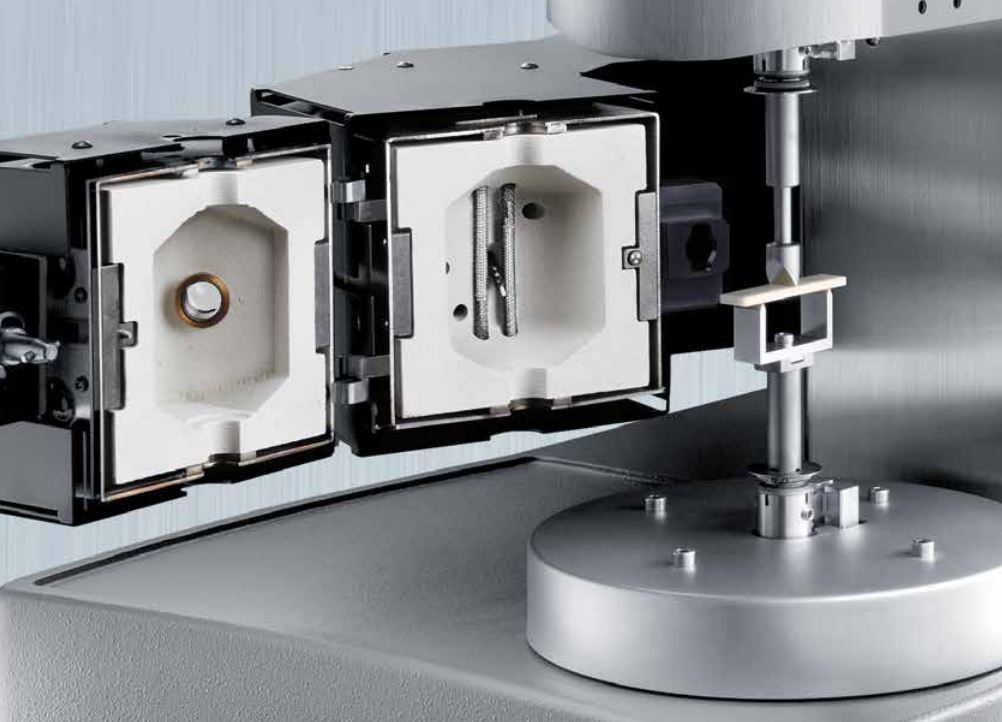

RSA-G2에서는 새로운 FCO(강제 순환식 오븐)를 사용하여 온도 및 환경을 제어합니다. FCO는 -150 ~ 600°C 온도 범위에서 최적의 온도 안정성, 빠른 가열 및 냉각, 사용 편의성을 제공하도록 설계된 공기/N2 기체 순환식 오븐으로, 가열 속도는 분당 최대 60°C까지 조절할 수 있습니다. -150°C의 최저 온도를 얻으려면 액체질소 냉각 장치(선택 사양)가 필요합니다. 또는 기계식 냉각 장치(선택 사양)를 통해 최저 -80°C까지 냉각이 가능합니다. 오븐 체임버 내에 역회전하는 공기 흐름을 생성하는 이중 열판 가열기를 사용하여 뛰어난 온도 안정성을 제공합니다. FCO는 본체의 어느 쪽에든 장착할 수 있으며, 수명이 긴 내부 LED 램프와 내부를 볼 수 있는 뷰포트가 표준 제공됩니다.

High-Speed Electronics and Data Processing

고속 전자 장치 및 데이터 처리

RSA-G2에는 트랜스듀서 측정과 모터 제어를 위한 디지털 신호 처리 기능을 갖춘 새로운 고속 전자 장치가 장착되어 있습니다. 많은 제조사에서 테스트 본체와 전자 장치를 하나로 결합하여 원가를 절감하는 것과 달리, TA Instruments RSA-G2는 전자 장치를 분리하는 방식으로 정밀 측정이 열과 진동의 영향을 받지 않게 합니다. 이를 통해 테스트 본체에서 최고의 감도와 데이터 품질을 보장합니다. 전자 장치를 사용하면 순간(최대 8000Hz) 및 진동(최대 15000Hz) 측정에서 완전히 통합된 고속 데이터 획득이 가능합니다. 고속 샘플링을 통해 측정 신호의 강도 및 위상에 대해 뛰어난 분해능을 제공하며 진동 테스트 중 자동 분석이나 후속 푸리에 변형 분석에서 훨씬 높은 고조파 분해능을 제공할 수 있습니다. 진동 테스트의 응력(힘) 신호에서 발생하는 높은 홀수 고조파는 비선형적 반응에 따른 결과입니다. 3차, 5차 등의 홀수 고조파에 대한 기본 주파수의 비율을 계산하여 신호로 저장할 수 있습니다. 또한 진동 테스트 중에 실시간 파형을 표시하고 이를 데이터 포인트와 함께 저장할 수 있습니다. 강도 비율과 파형의 품질 및 모양은 중요한 데이터 무결성 및 검증 도구가 됩니다.

Touch-Screen and Keypad

터치스크린 및 키패드

완전히 새로운 사용 편의성을 제공하는 그래픽 인터페이스입니다. 클램프 0점 조정, 시료 로딩, 온도 설정 등과 같은 대화식 작업을 테스트 본체에서 수행할 수 있습니다. 온도, 갭, 힘, 모터 위치 등과 같은 중요한 장비 상태 및 테스트 정보가 표시됩니다. 또한 터치스크린에서 장비 설정과 진단 보고서에 간편하게 액세스할 수도 있습니다. 장비 맨 아래에 있는 키패드를 사용하면 측정 헤드의 위치를 간편하게 조정할 수 있습니다.

FCO Camera Viewer

FCO 카메라 뷰어

FCO에 카메라 뷰어 액세서리(선택 사양)를 장착할 수 있습니다. 이 카메라에는 TRIOS 제어 소프트웨어를 통해 조정할 수 있는 추가적인 조명 및 초점 제어 장치가 포함되어 있습니다. 실험 중에는 실시간 이미지가 소프트웨어에 표시되며 이 이미지는 데이터 포인트와 함께 저장한 후 나중에 검토할 수 있습니다.

RSA-G2 클램핑 시스템

RSA-G2에는 광범위한 시료 강성에 부합하는 여러 변형 모드를 제공하는 다양한 시료 클램프가 있습니다. RSA-G2는 필름, 섬유, 연한 거품, 감압 접착제(PSA), 열경화성 또는 열경화성 막대 시료, 고탄성률 복합재료, 금속, 그리고 전단 샌드위치의 중점도에서 고점도 폴리머 용해물에 이르는 다양한 재료의 특성을 간편하게 분석할 수 있습니다. 모든 시료 클램프는 17-4PH 강으로 만들어져 최고의 강성을 자랑합니다. 표준 시료 클램프는 최고 온도 500°C까지 사용 가능하며, 요청 시 최고 600°C 테스트에 필요한 스테인리스 스틸 시료 클램프(선택 사양)가 제공됩니다.

Three-point Bending

3점 휨

3점 휨

이 모드에서는 시료가 양 끝과 중간 부분 등, 세 접촉 지점에서 변형됩니다. 클램핑의 영향을 없애주는 받침대가 자유롭게 시료를 지지하므로 “순수” 변형 모드로 간주됩니다. 복합재료, 세라믹, 유리 및 반결정 폴리머, 금속 등, 강성 소재의 고체 막대를 테스트하는 데 적합합니다. 일상적인 장비 보정을 위해 모든 RSA-G2에는 클램프가 기본으로 제공됩니다. 시료 크기: 시료 길이 10, 25, 40mm에 해당하는 교체 가능한 범위의 조각이 포함됩니다. 최대 시료 너비는 12.8mm, 최대 두께는 5mm입니다.

Tension

인장

인장

이 모드에서는 시료가 상부와 하부에서 클램핑되어 팽팽하게 배치됩니다. 인장 클램프는 쓰레기 봉투, 포장 필름, 섬유 가닥, 섬유 다발 등과 같은 얇은 필름의 인장 테스트에 사용됩니다. 시료 크기: 최대 35mm(세로), 12.5mm(가로), 1.5mm(두께)

Dual and Single Cantilever

이중 및 단일 캔틸레버

이중 및 단일 캔틸레버

캔틸레버 모드는 지지 및 변형 포인트가 기계적으로 시료에 고정되기 때문에 “클램프형” 또는 “지지형” 휨 모드라고도 합니다. 이중 캔틸레버에서는 시료가 양 끝과 중앙에서 고정됩니다. 단일 캔틸레버에도 동일한 클램프를 사용하며 시료는 한쪽 끝과 중앙 클램프 사이에서 고정됩니다. 단일 캔틸레버에서는 길이가 더 짧은 시료의 테스트가 가능합니다. 캔틸레버는 열가소성 수지, 탄성체 및 기타 습기가 많은 소재의 범용 테스트는 물론, 서브스트레이트의 코팅에 대한 전이 측정에도 이상적입니다.

시료 크기: 최대 38 mm(세로), 12.5mm(가로), 1.5mm(두께)

Shear Sandwich

전단 샌드위치

전단 샌드위치

전단 샌드위치에서는 동일한 크기의 두 재료 조각이 양 끝과 중앙판 사이에 “샌드위치처럼 끼게” 됩니다. 가해지는 변형은 시료 두께에 상응하며 도출되는 변형은 단순한 전단입니다. 일반적인 테스트 시료에는 폴리머 용해물, 거품, 탄성체, 겔, 페이스트 및 기타 부드러운 고체 또는 고점도 액체 등이 있습니다.

시료 크기: 두께 0.5, 1.0, 1.5cm 시료를 놓는 세 가지 교체 가능한 중앙 전단판 포함, 전단면은 15제곱밀리미터입니다.

Compression

압축

압축

이 모드에서는 시료가 상단과 하단 원형 판 사이에 배치되며 다양한 압축 조건에서 변형됩니다. 거품, 탄성체, 겔 및 기타 연성체 등과 같이 탄성률이 낮거나 중간 수준인 많은 소재의 테스트에 압축 모드를 사용할 수 있습니다.

시료 크기: 직경 8, 15, 25mm의 상호 호환 가능한 3개의 평판 세트 포함, 최대 시료 두께는 15mm입니다.

Contact Lens Fixture

콘택트 렌즈 측정 도구

콘택트 렌즈 측정 도구

콘텍트 렌즈 측정 도구는 특정 온도 범위에서 식염수에 담긴 콘텍트 렌즈의 동역학적 물성을 테스트하기 위해 설계되었습니다.

Immersion testing

액체 침적 테스트

RSA-G2 액체 침적 시스템은 액체에 담긴 고체 재료의 물성을 테스트하기 위해 설계되었습니다. 유체 환경의 온도는 PRT(백금 저항 온도계)를 액체에 침적시켜 측정합니다. 강제 순환식 오븐의 표준 제어 루프를 통과합니다. 측정 가능한 온도 범위는 -10 ~ 200°C입니다. 이 시스템에는 인장, 압축 및 3점 휨 측정부 구조가 포함되어 있습니다. 시료를 둘러싸고 있는 컵을 제거하면 시료를 간편하게 로딩할 수 있습니다.

RSA-G2 Immersion Application

RSA-G2 액체 침적 활용 사례

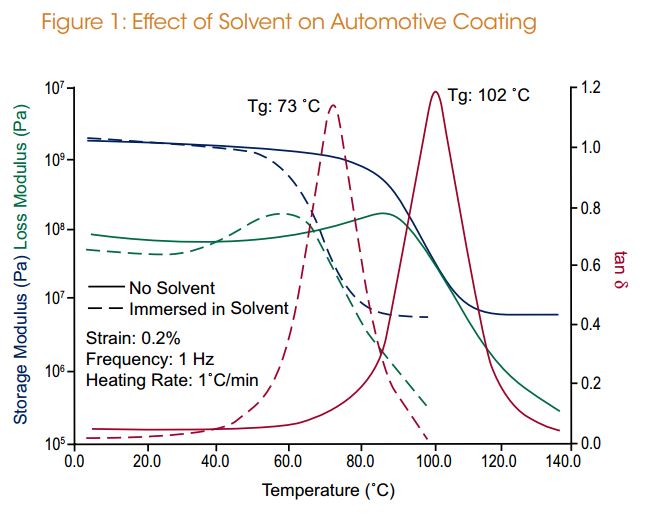

그림 1은 공기 중 및 용액에 잠긴 상태에서 테스트한 자동 코팅에 대해 실행한 승온/냉각 테스트에 대한 저장 탄성률, 손실 탄성률 및 tan δ를 보여줍니다. 용매는 코팅의 물성에 상당한 영향을 미칩니다. 물은 재료에 가소성을 부여하는 효과가 있습니다. 유리 전이 온도는 102°C에서 73°C로, 거의 29°C 감소한 것으로 나타납니다.

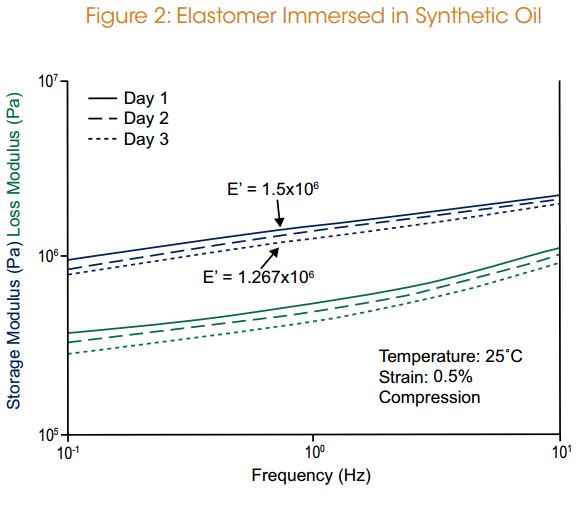

그림 2는 25°C의 합성유에 담가둔 탄성체 시료에서 3일 동안 실행한 일련의 주파수 스윕을 보여줍니다. 주파수 스윕은 1일째에 시료를 담근 즉시 실행한 후 2일째와 3일째에 반복 실행되었습니다. 저장 탄성률 E’는 3일 동안 16% 소했습니다.

Dynamic Mechanical Analysis, DMA

DMA(동적 물성 분석)

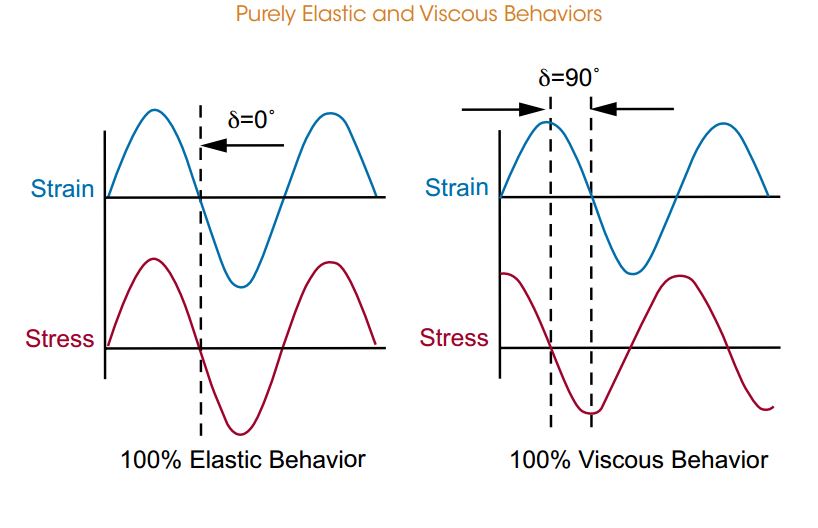

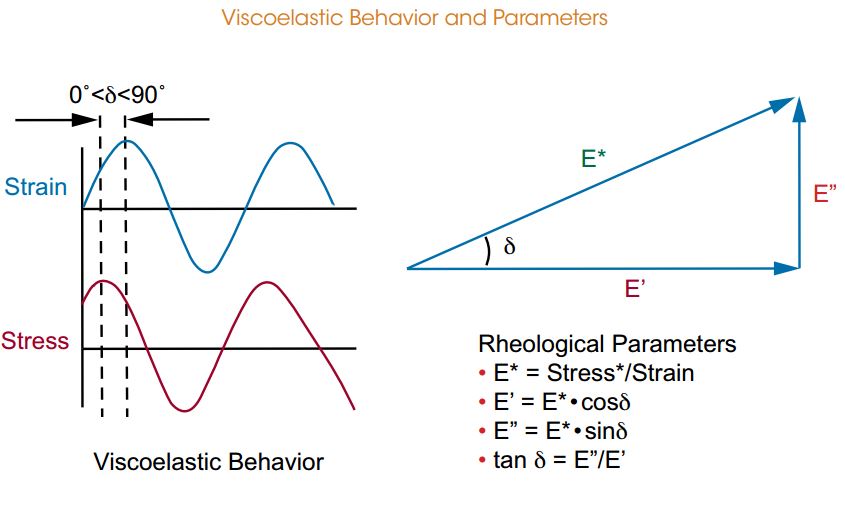

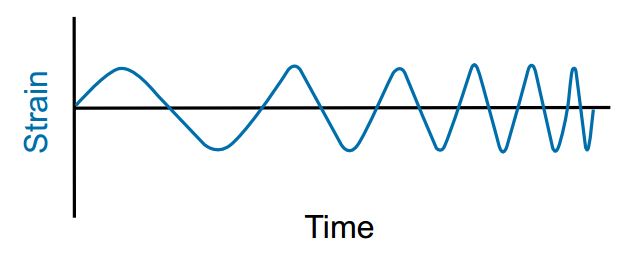

DMA는 재료의 점탄성을 측정하는 가장 일반적인 테스트 유형입니다. 사인 파형 변형력(또는 응력)을 가하고 결과 사인 파형 응력(또는 변형력)을 두 사인 파형 간의 위상차(입력과 출력)와 함께 측정하여 재료의 탄성과 점성 특성을 연구할 수 있습니다. 순수 탄성 재료의 위상 각은 0도이고 순수 점성 재료의 위상 각은 90°입니다. 점탄성 재료의 위상 각은 변형 속도에 따라 이들 두 이상적인 사례 간의 어느 위치에나 나타날 수 있습니다. 아래 그림은 이러한 사인 파형 반응을 구해진 여러 유변학적 파라미터와 함께 표시하고 있습니다. 점탄성 파라미터는 변형 진폭, 진동수, 시간, 온도의 함수로 측정할 수 있으며 중요한 각 실험의 예시가 제공됩니다.

Strain Sweep

변형률 스윕

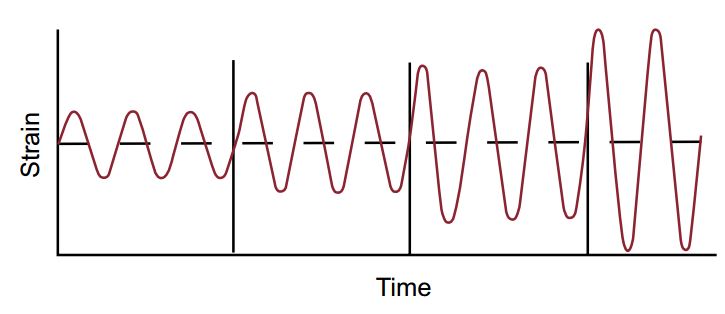

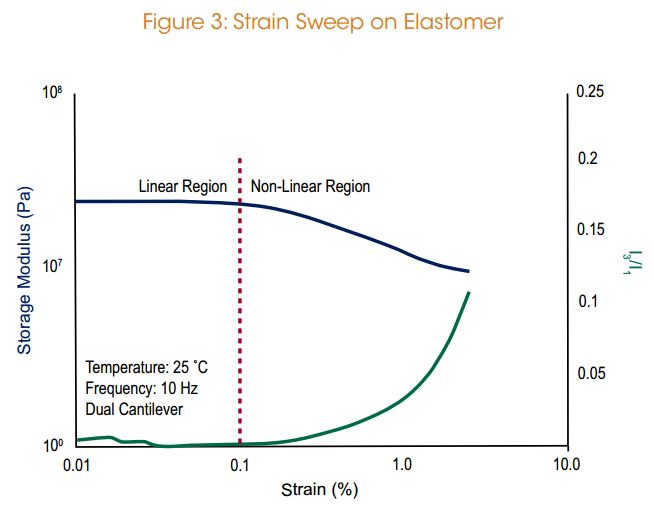

이 테스트에서는 진동수와 온도가 일정하게 유지되며 변형률이 바뀝니다. 변형률 스윕 테스트는 LVR(선형 점탄성 영역)을 파악하는 데 사용됩니다. 재료의 분자 배열이 절대 균형을 이루지 않고 반응이 내부 동적 프로세스를 반영하므로 LVR 내의 테스트를 통해 강력한 구조-특성 관계를 알 수 있습니다. 그림 3은 채워진 탄성체 시료의 변형률 스윕을 이중 캔틸레버 휨 측정부 구조에서 10Hz로 테스트한 것을 보여줍니다. LVR 내에서 변형률이 낮으면 탄성률은 변형률 진폭과 무관합니다. 약 0.1% 변형률에서는 LVR의 끝 부분을 나타나는 폭으로 탄성률이 줄어들기 시작합니다. LVR 밖에서는 입력 변형률에 대한 출력 응력 반응이 더 이상 사인 파형이 아닙니다. 비선형 효과는 RSA-G2가 수집할 수 있는 높은 홀수 고조파를 나타냅니다. 그림에서는 각 변형률 값에서 최초 고조파에 대한 3번째 고조파의 강도 비율을 보여줍니다. 고무에서의 멀린스 효과 파악, 재료의 탄성 비교 등과 같은 다양한 추가적인 용도에 변형률 스윕 테스트를 사용할 수 있습니다.

Temperature Ramps

온도 상승/하강

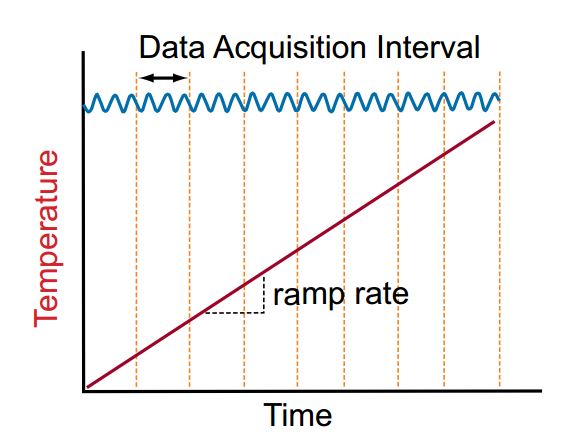

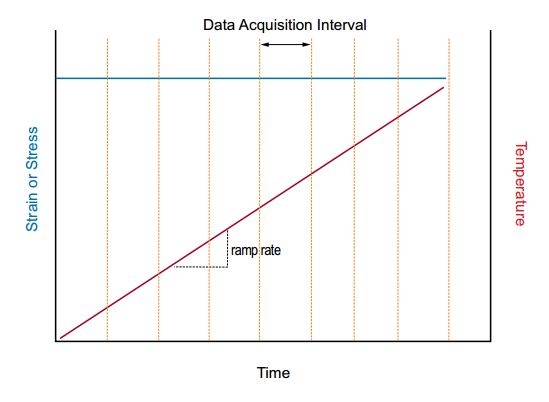

가장 일반적인 DMA 실험입니다. α 또는 유리 전이 온도(Tg)와 더불어, 재료에서의 추가적인 β 또는 γ 전이를 구하기 위해 광범위한 온도에서 점탄성 특성을 측정하는 작업은 높은 감도가 필요한 기술입니다. 승온/냉각에서는 선형 가열 속도가 적용됩니다. 일반적인 가열 속도는 약 1~5°C/min입니다. 정해진 시간 간격으로 취한 데이터와 함께 LVR 내의 진폭에서, 하나 이상의 진동수에서의 재료 반응을 모니터링합니다.

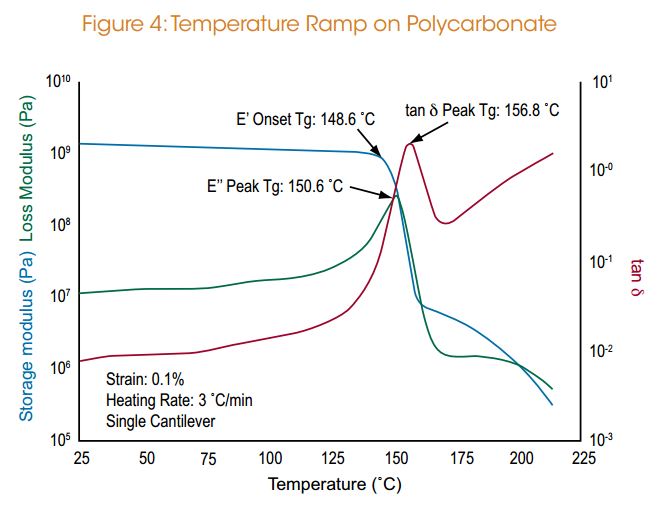

그림 4는 단일 캔틸레버에서 실행되는 폴리카보네이트에 대한 승온/냉각을 보여줍니다. 데이터는 잔잔한 영역에서 시작되어 용융까지 측정된다는 점에 주목해볼 수 있는데, 이것이 바로 RSA-G2 기술의 장점을 드러내는 것입니다. E” 또는 tan δ에서의 E’ 시작점 또는 피크를 포함한 여러 파라미터를 사용하여 전이를 판단할 수 있습니다. 전이 발생 지점의 온도는 선택한 파라미터에 따라 달라집니다.

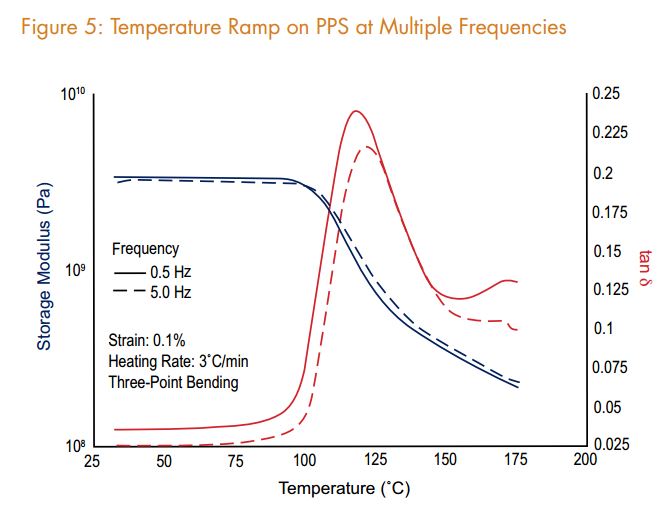

Tg에는 동역학적 성분이 있기 때문에 변형의 진동수(속도)에 크게 영향을 받습니다. 주파수가 증가하면 분자 이완이 고온에서만 발생하므로 Tg는 그보다 더 높은 온도로 이동하게 됩니다. 유리 전이의 주파수 종속성의 예는 그림 5에서 폴리페닐 황화물 시료에 대해 설명합니다. tan δ 피크의 모양 및 강도, 전이 영역 내 저장 탄성률의 기울기가 영향을 받게 됩니다.

Frequency Sweep

주파수 스윕

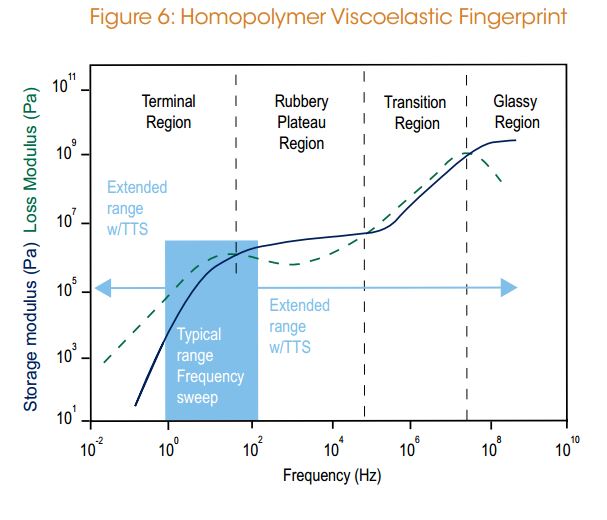

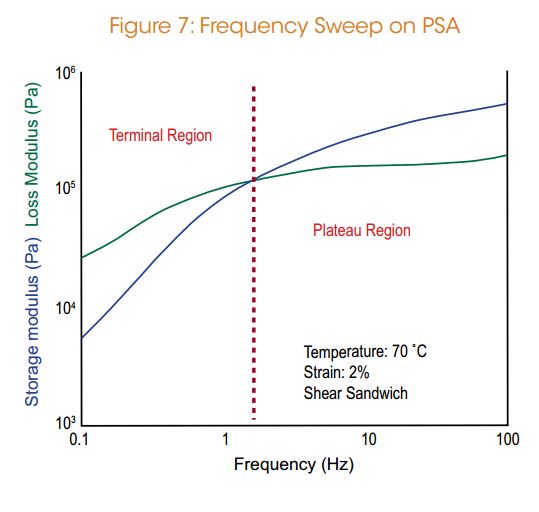

이 테스트에서는 온도와 변형률이 일정하게 유지되며 주파수가 바뀝니다. 그림 6은 선형 호모폴리머의 점탄성 지문을 나타내며 주파수 함수를 통한 E’ 및 E”의 변동을 보여 줍니다. 주파수는 시간의 역수이므로, 이 곡선은 시간 종속적 물성 반응을 보여주며, 짧은 시간은 고체형, 긴 시간은 액체형 특성에 해당합니다. E’(G’) 및 E”(G”) 곡선의 크기와 모양은 분자 구조에 따라 달라집니다. 주파수 스윕은 일반적으로 그림 7에 나온 것처럼 RSA-G2 전단 샌드위치 클램프를 사용하여 70°C에서 감압 접착제에 대해 0.1 ~ 100Hz의 제한적인 범위에서 실행됩니다. 이 온도와 주파수 범위에서 시료는 말기 및 안정기 영역에 있습니다.

Temperature Sweeps

온도 스윕

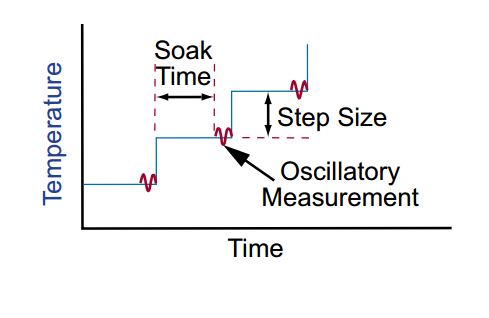

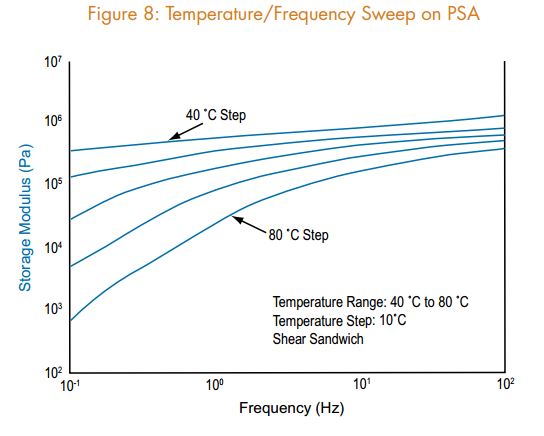

이 테스트에서는 스텝 및 홀드 온도 프로파일이 적용됩니다. 각 온도 스텝에서 재료의 온도 균일성을 보장하기 위해 정해진 시간 동안 시료를 일정 온도로 유지합니다. 그런 다음, LVR 내 변형률에 해당하는 하나 이상의 주파수에서 재료 반응을 측정합니다.

그림 8은 온도 범위 40°C ~ 80°C에서 감압 접착제에 대한 온도 스윕의 결과가 나와 있습니다. 스윕의 10°C 스텝마다 주파수 범위 0.1 ~ 100Hz에서 시료가 스캔되었습니다. 저장 탄성률은 각 10°C 스텝에 대한 주파수 함수로 나타냅니다. 이 방법은 모든 주파수 종속 데이터를 동일한 온도에서 수집하기 때문에 TTS(시간-온도 중첩) 연구에서 사용하기에 적합한 방법입니다.

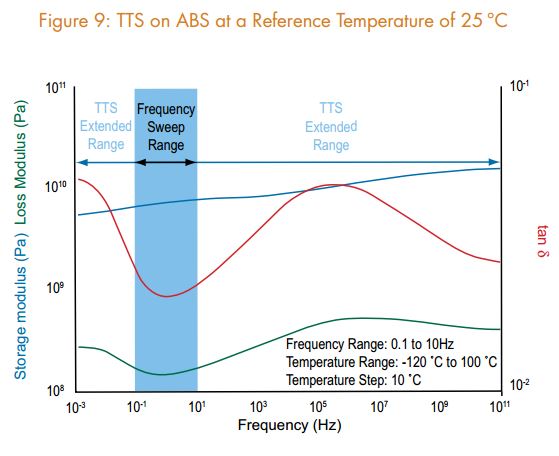

TTS(시간-온도 중첩)는 광범위한 온도에서 일련의 주파수 스윕을 실행하여 주파수 범위를 확장하는 데 사용됩니다. 그림 9는 ABS(아크릴로니트릴 부타디엔 스틸렌) 시료에 대해 기준 온도 25°C에서 생성된 마스터 곡선을 보여줍니다. 이 예에서는 2단의 원래 주파수 범위가 14단으로 확장되었습니다.

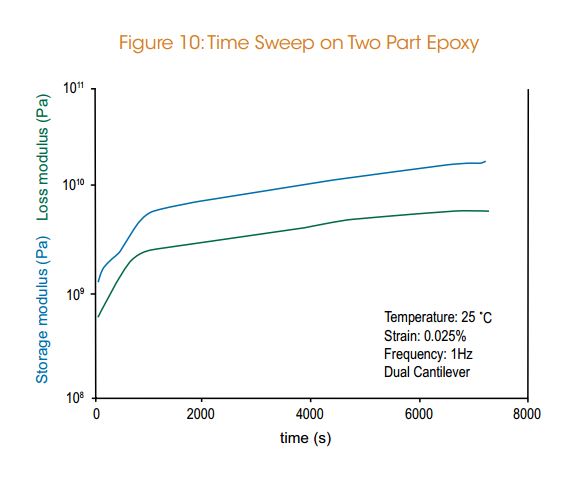

Time Sweep

시간 스윕

이 테스트에서는 온도, 변형률 및 주파수가 모두 일정하게 유지되고 시간 함수에 따라 점탄성이 측정됩니다. 시간 스윕은 경화 반응 또는 피로 조사와 같이, 시간 종속적인 구조 변화에 대한 중요 정보를 제공합니다. 그림 10에서는 이중 캔틸레버 클램프를 사용하여 보조 유리섬유 끈에서 경화된 2액형 에폭시의 예를 보여줍니다. 짧은 시간 동안 저장 탄성률이 낮았다가 에폭시 경화 및 강화가 진행됨에 따라 크게 증가합니다.

Step Tests: Creep and Stress Relaxation

스텝 테스트: 크리프 및 응력 완화

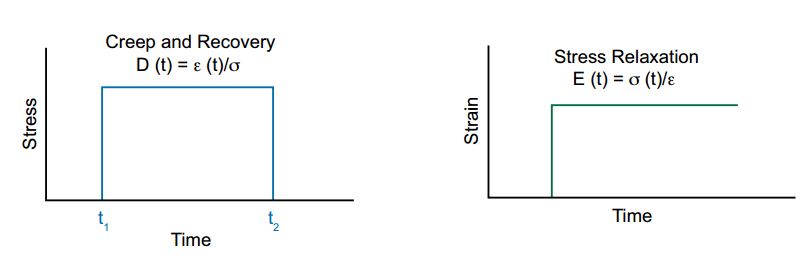

응력 완화와 크리프 복구를 포함한 스텝 테스트는 시료 변형이나 응력이 계단식으로 적용되기 때문에 스텝이라는 이름을 갖게 되었습니다. 둘 다 재료의 점탄성 측정을 위한 고감도 테스트 방식입니다. 크리프 및 복구 과정에서, t1에서 시료에 일정한 응력이 가해지며 시간 경과에 따라 그에 대한 변형력을 측정합니다. t2에서 응력이 제거되고 복구(반동) 변형력을 측정합니다. 크리프 컴플라이언스 D(t)는 응력과 시간 종속적 변형력에서 산출됩니다. 응력 완화에서는 일시적 변형률을 시료에 가하여 일정하게 유지합니다. 결과 응력 감쇠는 완화 탄성률 E(t) 또는 G(t)를 산출하는 시간 함수로 측정됩니다.

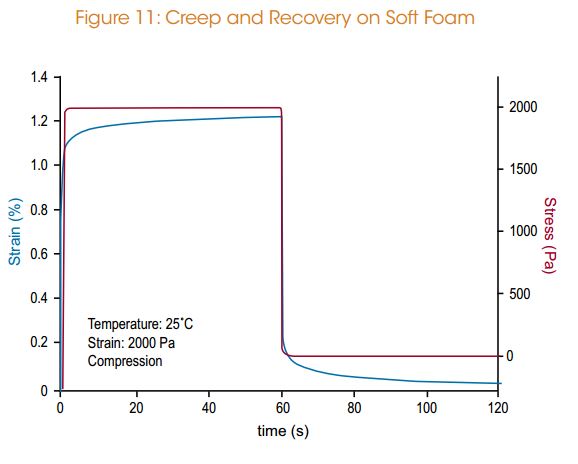

그림 11은 압축 상태의 부드러운 거품 재료에 대한 크리프 및 복구 예입니다. 2,000Pa의 응력을 60초간 가하고 60초 동안 변형률 복구를 모니터링했습니다.

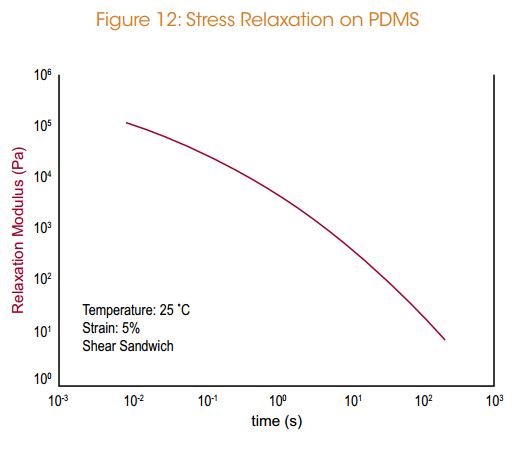

그림 12는 25˚C 및 5% 변형률의 전단 샌드위치 클램프에서 PDMS에 대한 응력 완화 탄성률을 보여줍니다. G(t)는 시간 종속적 응력 감쇠를 적용된 변형률로 나누어 계산하며, 재료에서의 완화 시간을 빠르고 쉽게 직접 측정할 수 있습니다.

Iso-strain and Iso-stress Tests

등변형력 및 등응력 테스트

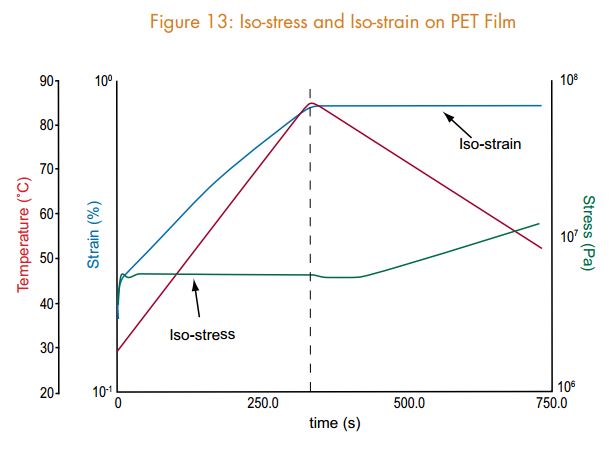

이 모드에서는 변형력 또는 응력이 일정한 값으로 유지되며 선형 가열 속도가 적용됩니다. 이 테스트는 고정된 부하(응력) 또는 고정된 변형(변형력) 상태에서의 역학적 반응을 평가하는 데 유익합니다. 그림 13은 선형 가열 속도로 등응력이 가해지고, 그 직후에 등변형력 및 선형 냉각 속도가 적용되는 조건의 인장 측정부 구조에서 테스트한 PET 필름 시료를 보여줍니다. 그림에서 보면 등응력 조건에서 시료가 가열 및 연화되어 변형률이 더 커진 것을 알 수 있습니다. 이후 85°C에서 변형률이 일정하게 유지되며 시료가 냉각되면서 시료 응력이 더 커집니다. 이러한 테스트 모드는 형상 기억 소재의 특성 분석에 유용합니다.

Axial Tests

축 테스트

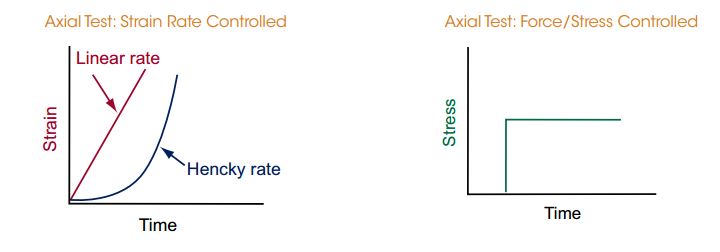

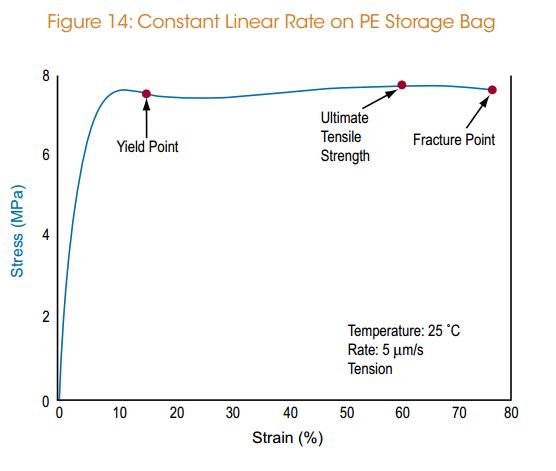

선형 슬라이드와 스테퍼 모터는 장비의 트랜스듀서와 독립적으로 세로 배치되므로 RSA-G2는 추가적인 축 테스트를 통해 최고의 테스트 유연성을 제공할 수 있습니다. 일정한 선형 변형률, 헨키(Hencky) 변형률, 힘 또는 응력에서 시료를 변형하여 더 전통적인 응력-변형력 곡선을 생성할 수 있습니다.

그림 14는 25°C에서 초당 5μ의 일정한 선형 속도로 인장 측정 도구를 사용하여 테스트한 폴리에틸렌 필름을 보여줍니다. 산출 지점, 최고 인장 강도, 파괴 지점에서 전통적인 응력-변형력 곡선이 관찰됩니다.

ARES-G2 레오미터

ARES-G2 레오미터 단순한 레오미터가 아닌 새로운 ARES-G2

단순한 레오미터가 아닌 새로운 ARES-G2 고객의 평가를 확인해 보십시오.

고객의 평가를 확인해 보십시오. 독립적 응력 및 변형력 측정

독립적 응력 및 변형력 측정 수직 중첩: 새로운 차원의 이중 헤드 유변물성 테스트

수직 중첩: 새로운 차원의 이중 헤드 유변물성 테스트 2가지 장비를 하나에: ARES-G2를 통한 동적 휨, 압축 및 인장

2가지 장비를 하나에: ARES-G2를 통한 동적 휨, 압축 및 인장 폴리머 유변물성의 응용

폴리머 유변물성의 응용 열가소성 폴리머의 유변물성 이해

열가소성 폴리머의 유변물성 이해 열경화성 수지의 유변물성 이해

열경화성 수지의 유변물성 이해 구조가 있는 유체의 유변물성 이해

구조가 있는 유체의 유변물성 이해 웹 세미나: 수직 중첩 유변물성

웹 세미나: 수직 중첩 유변물성  웹 세미나: LAOS를 사용한 복합 유체 및 부드러운 고체의 유변학적 지문

웹 세미나: LAOS를 사용한 복합 유체 및 부드러운 고체의 유변학적 지문 웹 세미나: 계면 유변물성 -G. Fuller

웹 세미나: 계면 유변물성 -G. Fuller 웹 세미나: 계면 유변물성 -G. Fuller(YouTube)

웹 세미나: 계면 유변물성 -G. Fuller(YouTube) 웹 세미나: LAOS를 사용한 복합 유체 및 부드러운 고체의 유변학적 지문 – G. McKinley

웹 세미나: LAOS를 사용한 복합 유체 및 부드러운 고체의 유변학적 지문 – G. McKinley 웹 세미나: 유변학를 사용한 폴리머 분자 질량 분산 및 혼합 형태 분석 – C. Macosko

웹 세미나: 유변학를 사용한 폴리머 분자 질량 분산 및 혼합 형태 분석 – C. Macosko