Viscosimètre haute température VIS 413

Découvrez le viscosimètre rotatif doté d’une capacité exclusive de vide et d’atmosphère réactive pour les mesures de viscosité à l’état fondu aux températures les plus élevées.

TA Instruments vous invite à découvrir les dernières innovations en matière de viscosimètres rotatifs haute température, le VIS 413. Le viscosimètre VIS 413 est conçu pour des scientifiques désireux d’obtenir des données de viscosité à l’état fondu sur la plus large gamme de matériaux à des températures maximales.

Les avancées de la technologie de mesure fondamentale pour le contrôle de la vitesse de rotation et la mesure du couple permettent des mesures de viscosité d’une précision exceptionnelle. Le capteur du viscosimètre utilisant la technologie exclusive de TA Instruments vous permet de mesurer une plage de viscosité plus large avec un niveau de précision plus élevé.

Le nouveau système de contrôle sous atmosphère réactive est puissant, sûr et simple d’utilisation permet d’étendre les possibilités du viscosimètre haute température pour des mesures avec des matériaux sensibles à l’air. Ceci vous permet de reproduire des conditions environnementales exigeantes, notamment des atmosphères sous vide, inertes et réactives.

La grande expérience de TA instruments concernant le développement et la fabrication de fours à haute température est utilisée pour le four du nouveau viscosimètre. Par conséquent, le VIS 413 couvre la plus grande plage de température et offre une excellente stabilité et homogénéité de la température. La qualité et la performance unique du four vous permettent de mesurer la viscosité à l’état fondu avec précision sur la plus large plage de température.

Le système sophistiqué de refroidissement par eau réduit considérablement le temps de refroidissement du four et du capteur, offrant une excellente stabilité de mesure de la viscosité et un fonctionnement sécurisé. Le temps d’inactivité est réduit au maximum, ce qui double la productivité de l’instrument et améliore le rendement de vos recherches.

Des creusets porte-échantillons à ressort au niveau du capteur du viscosimètre permettent un chargement des échantillons simple et sûr. La conception éprouvée et le faible encombrement de l’instrument permettent une installation et un fonctionnement du viscosimètre dans une boîte à gants pour un traitement fiable d’échantillons sensibles à d’oxygène ou à l’humidité.

Découvrez leur conception avancée et le souci du détail, qui se traduisent par des améliorations dans tous les aspects de la technologie du viscosimètre haute température et de sa flexibilité pour toute sorte d’application.

Spécifications techniques

| VIS 413 | VIS 413HT | |||

| Plage de viscosité |

101 – 108 dPa s |

|||

|

Plage de température de l’échantillon

|

jusqu’à 1550 °C |

jusqu’à 1750 °C | ||

| Atmosphère |

Air, vide, inerte, réactif |

|||

|

Diamètres du rotor

|

12 mm / 16 mm

|

|||

|

Volume d’échantillon

|

26 ml

|

|||

|

Matériaux du rotor et du creuset d’échantillons

|

PtRh, Al2O3, autre sur demande |

|||

| Vitesse de rotation |

0,001 à 300 min-1 |

|||

| Normes conformes |

ISO 7884-2, ASTM C965, ASTM C1276 |

|||

| Dimensions L x P |

555 mm x 600 mm |

|||

Contrôle du four et de l'atmosphère

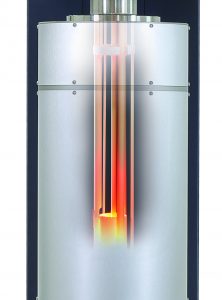

Four à haute température

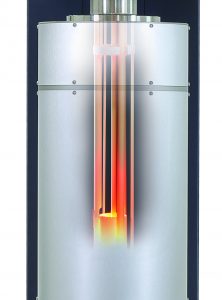

Le viscosimètre VIS 413 est équipé de la toute dernière technologie de four à haute température de TA Instruments. Les deux configurations de four, refroidi par de l’eau, offrent à l’industrie de pointe les meilleures mesures de température sur leurs échantillons jusqu’à 1750 °C. Le refroidissement par circulation d’eau est intégré et permet les périodes de refroidissement les plus courtes. Ainsi, cela permet de doubler la productivité du VIS 413, en comparaison aux autres instruments du marché.

S’appuyant sur des décennies d’expérience dans la conception et la fabrication, les fours sophistiqués haute température garantissent une excellente stabilité thermique, une homogénéité de la température et une longue durée de vie.

La conception étanche au vide améliorée de l’instrument permet une évacuation totale de l’oxygène du viscosimètre avant et/ou après une expérience. Des mesures de viscosité peuvent être effectuées sous atmosphère inerte (par ex. N2, Ar) ou réactives (par ex. H2/N2, CO/CO2). Ces caractéristiques uniques permettent de mesurer la viscosité dans des conditions environnementales réalistes et d’analyser des échantillons sensibles à l’oxygène, tels que les cendres de charbon, les métaux ou les sels.

La conception du four étanche au vide et les voies d’écoulement de gaz dédiées dans l’instrument fournissent une ventilation fiable de l’atmosphère de réaction via une seule connexion. Cela garantit les normes de sécurité les plus élevées pour les expériences sous des atmosphères gazeuses potentiellement toxiques.

Le nouveau VIS 413 est un viscosimètre haute température sûr, précis et flexible pour l’analyse de tous les échantillons sous air ou sous atmosphères contrôlés.

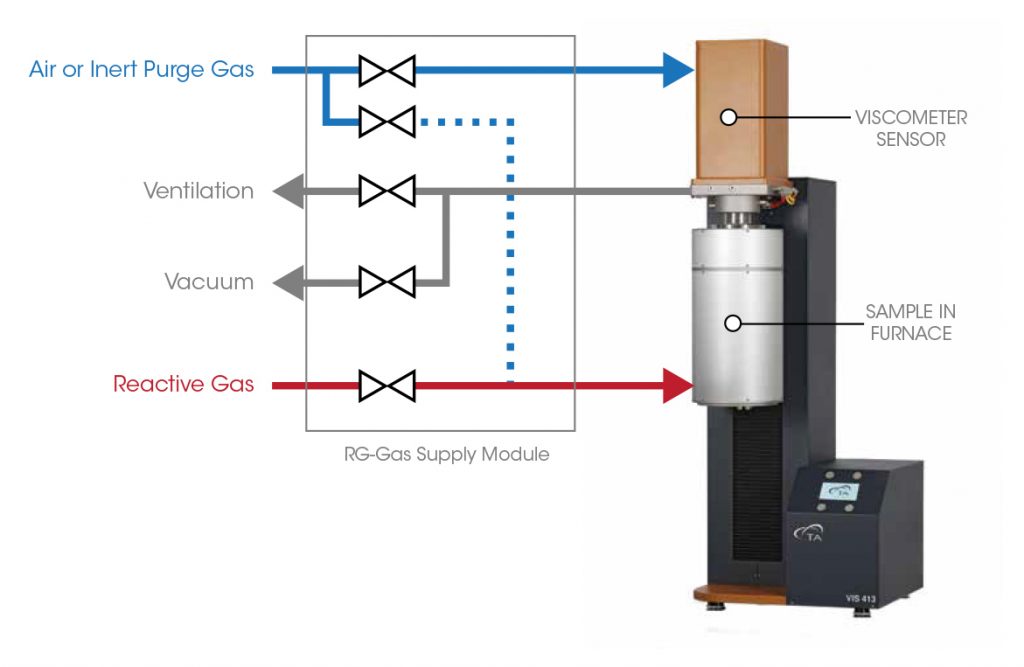

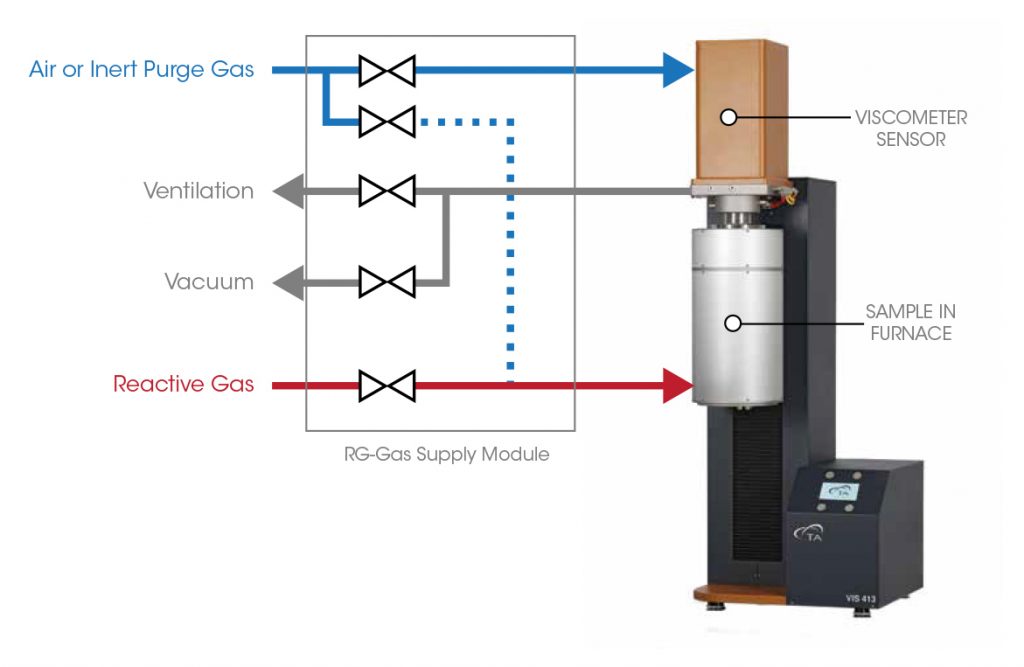

Contrôle de l’atmosphère

Le VIS 413 peut être combiné avec un module d’alimentation en gaz réactif qui permet une évacuation contrôlée par un logiciel, un contrôle de l’atmosphère inerte ou réactive de l’échantillon dans le four.

Le module de gaz réactif offre des avantages opérationnels uniques pour obtenir des mesures de viscosimétrie à partir d’échantillons difficiles :

- L’évacuation complète du système améliore la pureté de l’atmosphère en moins de temps par rapport à une simple purge

- Imitez l’environnement réel du processus ou contrôlez les conditions de mesure de manière fiable

- Purgez le capteur du viscosimètre pour éviter toute contamination lorsque vous travaillez avec des échantillons volatils

- Effectuez des mesures dans des atmosphères réductrices comme CO/CO2 et H2/N2 pour fournir des atmosphères totalement dépourvues d’oxygène

- La voie de ventilation contrôlée assure la sécurité du laboratoire

LA TECHNOLOGIE EXCLUSIVE DU FOUR OFFRE

LA PLUS LARGE GAMME DE TEMPÉRATURES et UNE CAPACITÉ

EXCLUSIVE DE MESURES SOUS VIDE et SOUS ATMOSPHÈRE RÉACTIVE

Creuset, rotor, porte-échantillons

Les viscosimètres VIS 413 permettent un chargement d’échantillons simple et sûr. Le creuset d’échantillons est maintenu en position par des fixations en céramique à ressort. Même si le viscosimètre se trouve dans une hotte ou une boîte à gants, le chargement des échantillons est facile et pratique.

Les viscosimètres VIS 413 permettent un chargement d’échantillons simple et sûr. Le creuset d’échantillons est maintenu en position par des fixations en céramique à ressort. Même si le viscosimètre se trouve dans une hotte ou une boîte à gants, le chargement des échantillons est facile et pratique.

Les creusets et les rotors sont disponibles en céramique ou en alliage de platine. L’interchangeabilité des systèmes de mesure offre le choix du bon matériau pour chaque échantillon et chaque exigence du client. Les matériaux du système de mesure sont comparés dans le tableau ci-dessous.

La géométrie pratique du creuset-échantillon et le couplage universel du rotor nous permettent d’offrir des creusets et des rotors personnalisés, réalisés à partir de différents matériaux afin de respecter les exigences de chaque client.

La conception et les accessoires bien pensés du VIS 413 offrent une configuration flexible et un fonctionnement sans problème pour des mesures de viscosité de tous les échantillons sous air ou sous atmosphères contrôlées.

| Alliage de platine | Céramique | |

|---|---|---|

| Type d’utilisation | Réutilisable Généralement nettoyé par un traitement thermique et acide |

Jetable Aucun nettoyage requis |

| Habituellement appliqué pour | Verre, émail, poudre de moulage | Cendre, mâchefer, magma, métaux |

SIMPLICITÉ DE TRAITEMENT DES ÉCHANTILLONS

par une CONCEPTION ÉPROUVÉE SUR LE TERRAIN avec le bon

CHOIX des SYSTÈMES DE MESURE

pour chaque ÉCHANTILLON

Viscosimètre

Un moteur EC exclusif exempt de frottement et d’usure est au cœur du capteur du viscosimètre VIS 413. La combinaison avec l’encodeur optique numérique permet d’effectuer la mesure et le contrôle de la vitesse de rotation les plus précis.

Un moteur EC exclusif exempt de frottement et d’usure est au cœur du capteur du viscosimètre VIS 413. La combinaison avec l’encodeur optique numérique permet d’effectuer la mesure et le contrôle de la vitesse de rotation les plus précis.

Un alignement optimal du rotor avec une friction la plus faible et la plus reproductible possible est assuré par des paliers à roulement à billes de haute précision. Comparé à un palier à air, l’avantage principal est la possibilité de fonctionner sous vide. Il s’agit d’une formidable amélioration pour les mesures de viscosité à haute température sous atmosphères contrôlées.

L’accessoire de dosage du gaz fournit un flux de gaz de purge protégeant le moteur EC, l’encodeur optique et les roulements à billes. Cette caractéristique permet des mesures de viscosité sur des échantillons volatils qui, autrement, pourraient contaminer le capteur du viscosimètre.

Le capteur de couple exclusif basé sur le moteur EC fournit les données de viscosité à haute température les plus fiables, même sur des échantillons difficiles sur la plus vaste plage de températures et sous atmosphères contrôlées pertinentes pour l’application.

LE RHÉOMÈTRE ROBUSTE EXCLUSIF

offre une CAPACITÉ DE MESURER SOUS VIDE pour obtenir des résultats de viscosité à

HAUTE TEMPÉRATURE

sur des ÉCHANTILLONS DIFFICILES

Viscosité à l’état fondu à haute température

Le traitement de la fusion à haute température constitue la base de la fabrication industrielle de nombreux produits, notamment les verres et les métaux, ou du fonctionnement fiable des usines d’incinération industrielles en retirant sans cesse le mâchefer. En plus de la température, la viscosité à l’état fondu d’un matériau est considérablement influencée par leur composition chimique et les conditions ambiantes comme l’atmosphère. Pour le traitement industriel des moulages, la viscosité est un paramètre essentiel pour déterminer l’économie et l’écologie des processus et la qualité des produits.

Verre

Industrie du verre

Le traitement du verre fondu fait partie de la fabrication industrielle des produits verriers, comme le verre flotté (float-glass), les fibres de verre et le verre fritté.

Viscosité du verre

La viscosité d’un verre affecte les plages de température de travail du verre. Mesurer la relation température-viscosité est essentiel pour déterminer la fusion appropriée et les régimes de traitement thermique dans la production et le traitement du verre.

Par exemple, la viscosité affecte directement l’homogénéisation d’une masse fondue et l’élimination des bulles d’air. Elle permet aux fabricants de prédire le comportement du verre et de le modeler dans un processus de mise en forme ou de génération de fibres de verre.

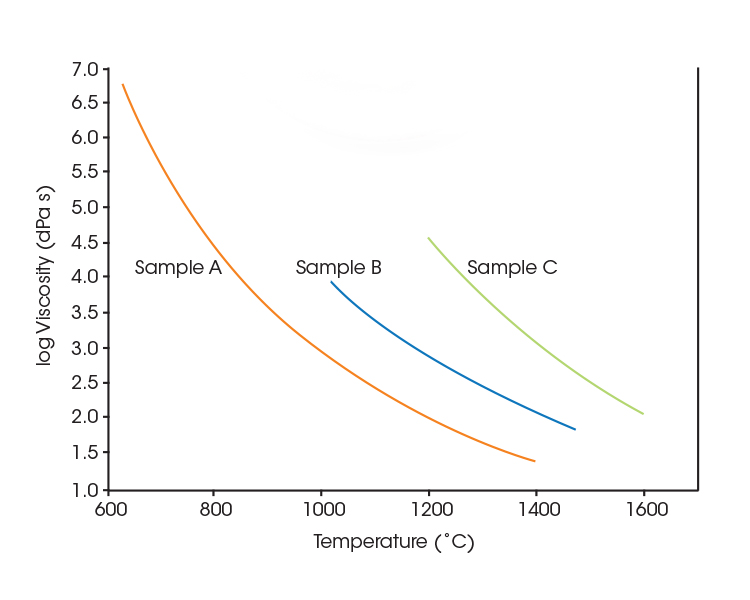

La viscosité du verre est inversement proportionnelle à la température. Lorsqu’il est chauffé, la viscosité diminue, le verre coule plus facilement. La relation entre température et viscosité est directement liée à la composition chimique du verre. Les fabricants ont besoin de techniques pour mesurer et modeler cette relation pour une plage de compositions et de températures du verre.

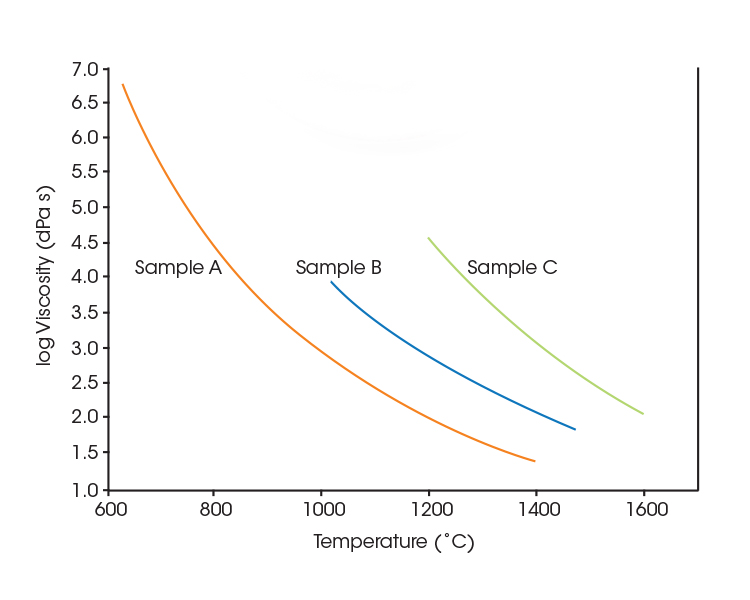

Les viscosités de la plupart des verres sont généralement mesurées entre 700 °C et 1600 °C. Dans le diagramme ci-dessous, les résultats d’une mesure de viscosité à haute température de trois verres avec un VIS 413 sont reportés en fonction de la température.

Pour en savoir plus sur les analyseurs à haute température pour le verre de TA Instruments :

- Les Dilatomètre à haute température sont utilisés pour mesurer l’expansion thermique et les points de ramollissement des matériaux à base de verre

- Microscope chauffant pour mesurer les propriétés d’écoulement et la tension de surface des verres fondus à des températures élevées

- Analyseurs de diffusivité laser flash pour pour mesurer la diffusivité de la température et la conductivité thermique à des températures élevées

Métal

Industrie métallurgique

Industrie métallurgique

Le traitement des métaux fondus fait partie des processus de fabrication traditionnels et des procédés de fabrication additive. Les additifs comme les poudres de moulage sont essentiels pour fournir des produits métalliques de haute qualité.

Métaux

Des écoulements de métal en fusion se produisent dans les procédés de mise en forme traditionnels et continus, dans la fabrication additive et dans les applications de brasage et de soudage. La propriété élémentaire nécessaire pour comprendre, prédire et améliorer ces écoulements est la viscosité du métal fondu.

Les métaux fondus sont généralement très réactifs avec l’oxygène. La capacité unique de vide et de gaz réactif du VIS 413 permet d’effectuer des mesures dans un atmosphère réductrice, comme sous un gaz de protection (mélange H2/N2), évitant une oxydation du métal même aux températures les plus élevées.

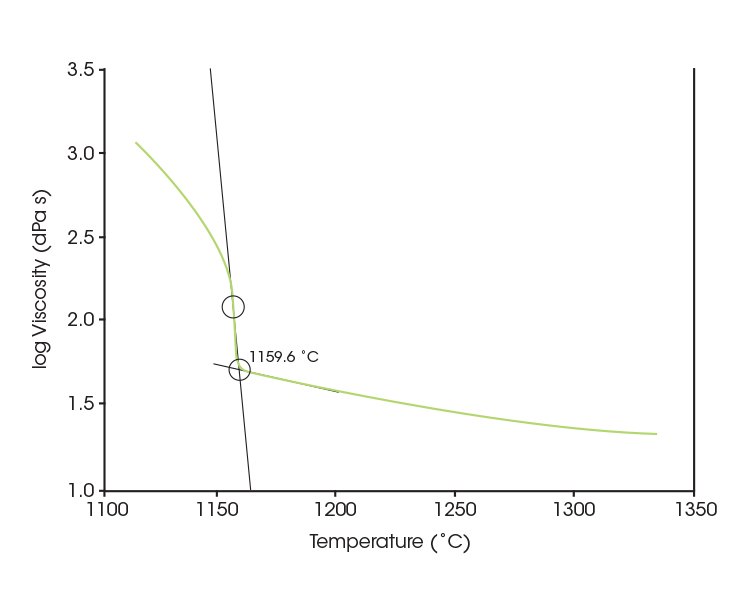

Poudre de moulage

Les poudres de moulage sont essentielles pour les processus de moulage continus. La fonction principale des poudres de moulage du verre est de fournir une lubrification entre le métal en cours de solidification et le moule en cuivre refroidi par l’eau. La poudre de moulage est sans cesse ajoutée sur le moule couvrant la surface libre de l’acier liquide. La couche de poudre en contact avec l’acier liquide fond et s’infiltre dans l’espace entre la coque en acier et la paroi du moule en cuivre et procure la lubrification. La lubrification dépend de la viscosité de la poudre de moulage fondue. Les valeurs doivent être ajustées pour offrir un frottement minimum. Par conséquent, pour des applications industrielles, les valeurs de viscosité de la poudre de moulage à des températures entre 1200 °C et 1400 °C sont considérées comme pertinentes.

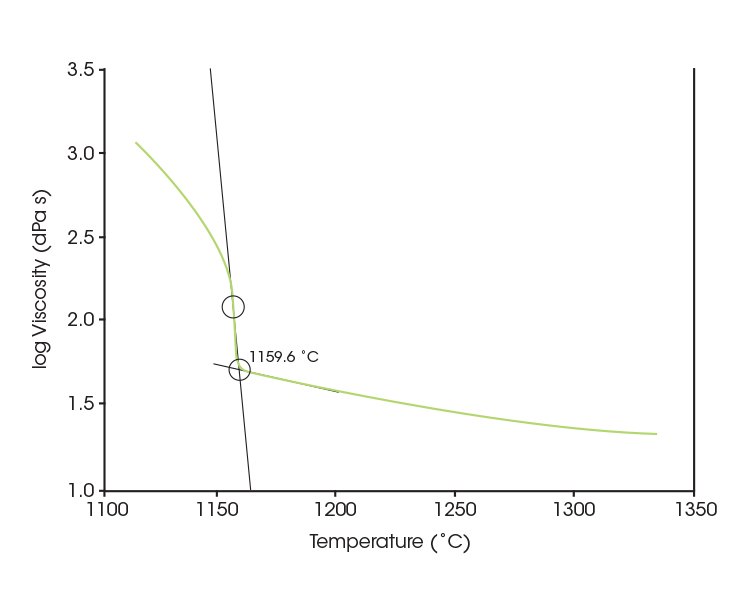

Le diagramme ci-dessous présente la viscosité en fonction de la température d’une poudre de moulage mesurée avec le VIS 413. Le début de la cristallisation à une température définie – dans ce cas 1160 ° C – est caractéristique des poudres de moulage.

Pour en savoir plus sur les analyseurs à haute température pour les métaux de TA Instruments :

- Dilatomètres pour trempe pour étudier les transformations de phase des métaux au cours d’un refroidissement et/ou une déformation rapide

- Analyseurs de diffusivité laser flash pour mesurer la diffusivité de la température et la conductivité thermique à des températures élevées

Industrie énergétique

Industrie énergétique

Industrie énergétique

La viscosité des fondus à températures élevées est essentielle pour l’efficacité, la sécurité et la fiabilité des processus de conversion d’énergie. Dans les centrales électriques au charbon traditionnel et les réacteurs de gazéification pour convertir les combustibles solides en gaz de synthèse, les mâchefers et cendres doivent s’écouler le long de la paroi du chaudron. Dans les nouvelles techniques émergentes de production énergétique, les métaux et les sels fondus sont pris en compte à des fins de refroidissement et de transfert de chaleur.

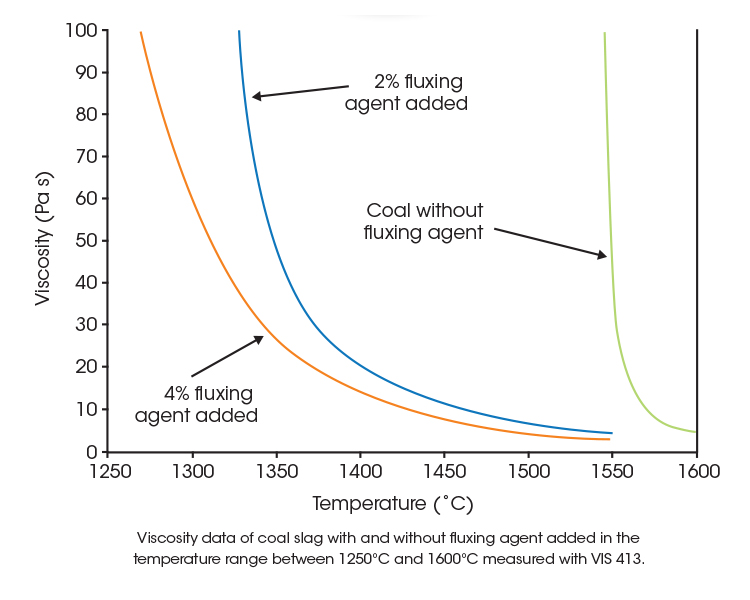

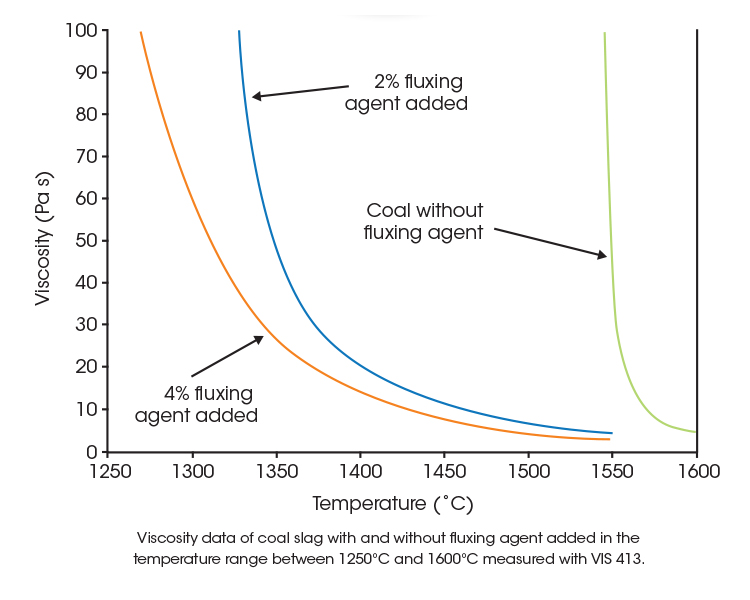

Mâchefers de charbon / cendre

Dans les centrales au charbon, les usines de gazéification du charbon et les usines d’incinération des déchets, les cendres et les mâchefers doivent être retirées du chaudron. Comme des matières premières sont sans cesse ajoutées, les mâchefers doivent être sans cesse retirées du procédé. La meilleure manière d’y arriver est de laisser s’écouler les mâchefers fondus dans un bain de trempe duquel elles peuvent être retirées. La viscosité des mâchefers doit être assez faible pour lui permettre de s’écouler le long du revêtement du chaudron sans laisser de dépôts. La viscosité des mâchefers peut être ajustée en ajoutant des agents fondants. Pour un dosage correct des agents fondants, la viscosité des mâchefers des matières premières utilisées doit être mesurée dans les conditions de fonctionnement du chaudron.

Les mesures de la viscosité des mâchefers doivent être effectuées à des conditions atmosphériques similaires à l’intérieur du chaudron. Le VIS 413 peut effectuer des mesures sous atmosphère de mélange CO/CO2 contrôlées, comme cela est suggéré pour la détermination de la viscosité des mâchefers de charbon.

Sel et métaux comme moyens de transfert de chaleur

Les sels fondus ou les métaux à basse température de fusion sont des groupes de matériaux qui possèdent un immense potentiel comme le stockage d’énergie thermique et le transfert de chaleur pour des applications d’énergie solaire et/ou nucléaire. Outre d’autres propriétés thermophysiques, une viscosité suffisamment faible sur la plage totale de température, allant de 100 °C à 700 °C, est une condition préalable à une application réussie.

Des mesures de viscosité sur les sels et les métaux doivent être effectuées souvent dans des atmosphères inertes, sèches et sans oxygène. Les capacités uniques de mesure sous vide et de contrôle de l’atmosphère du VIS 413 permettent des mesures de viscosité sur des échantillons sensibles à l’humidité ou à l’oxygène.

Pour en savoir plus sur les analyseurs à haute température pour l’énergie de TA Instruments :

- Analyseur thermique simultané pour mesurer la cinétique de réaction et les flux thermiques

- Système TGA à haute pression pour mesurer les processus de combustion et de gazéification sous atmosphères contrôlées et sous conditions de pression élevée

- Microscope chauffant pour mesurer la fusion des mâchefers et des cendres à des températures élevées

Matériaux géologiques

Magma

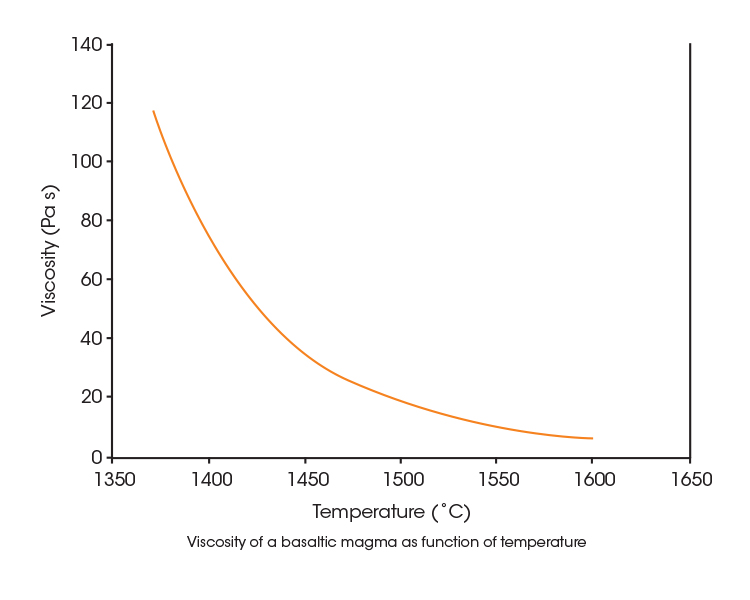

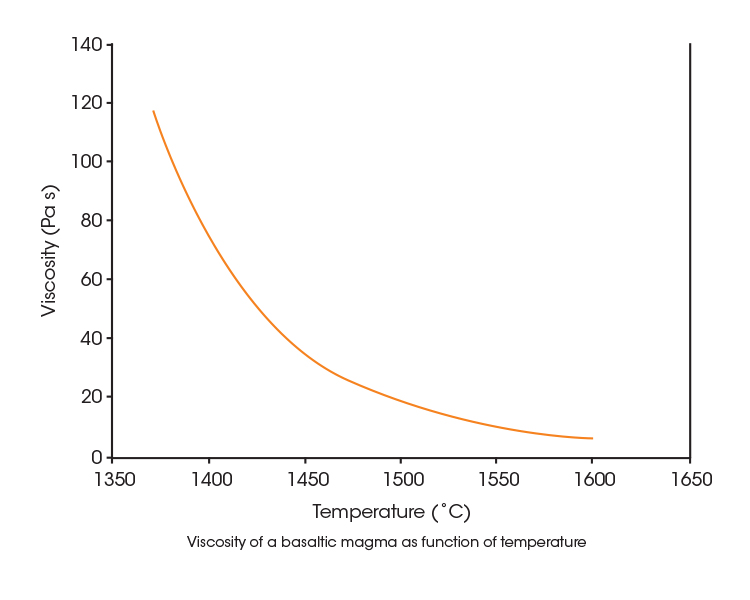

La viscosité est la propriété physique la plus importante qui régit la production, le transport et l’éruption des magmas. La viscosité des magmas silicatés naturels peut s’étendre plus de 15 ordres de grandeur, principalement en réponse aux variations de température, de composition en fusion et les proportions des solides en suspension et/ou des phases de fluides dissoutes.

La viscosité est la propriété physique la plus importante qui régit la production, le transport et l’éruption des magmas. La viscosité des magmas silicatés naturels peut s’étendre plus de 15 ordres de grandeur, principalement en réponse aux variations de température, de composition en fusion et les proportions des solides en suspension et/ou des phases de fluides dissoutes.

L’étude expérimentale du magma constitue la base pour un modelage amélioré des processus géologiques. Le refroidissement de liquides mêlés d’aluminosilicate engendre une cristallisation partielle avec des modifications de composition du liquide résiduel. Ceci peut engendrer des modifications complexes de la viscosité du magma, qui ne peuvent être évaluées que par des mesures.

Dans le diagramme ci-dessous, la viscosité d’un magma andésitique basaltique est tracée en fonction de la température.

Pour en savoir plus sur les analyseurs à haute température pour les recherches géologiques de TA Instruments :

- Analyseur thermique simultané pour mesurer la cinétique de dégazage et les flux thermiques

- Système TGA à haute pression pour mesurer le dégazage et la solubilité sous atmosphère contrôlée et à pression élevée

- Description

-

TA Instruments vous invite à découvrir les dernières innovations en matière de viscosimètres rotatifs haute température, le VIS 413. Le viscosimètre VIS 413 est conçu pour des scientifiques désireux d’obtenir des données de viscosité à l’état fondu sur la plus large gamme de matériaux à des températures maximales.

Les avancées de la technologie de mesure fondamentale pour le contrôle de la vitesse de rotation et la mesure du couple permettent des mesures de viscosité d’une précision exceptionnelle. Le capteur du viscosimètre utilisant la technologie exclusive de TA Instruments vous permet de mesurer une plage de viscosité plus large avec un niveau de précision plus élevé.

Le nouveau système de contrôle sous atmosphère réactive est puissant, sûr et simple d’utilisation permet d’étendre les possibilités du viscosimètre haute température pour des mesures avec des matériaux sensibles à l’air. Ceci vous permet de reproduire des conditions environnementales exigeantes, notamment des atmosphères sous vide, inertes et réactives.

La grande expérience de TA instruments concernant le développement et la fabrication de fours à haute température est utilisée pour le four du nouveau viscosimètre. Par conséquent, le VIS 413 couvre la plus grande plage de température et offre une excellente stabilité et homogénéité de la température. La qualité et la performance unique du four vous permettent de mesurer la viscosité à l’état fondu avec précision sur la plus large plage de température.

Le système sophistiqué de refroidissement par eau réduit considérablement le temps de refroidissement du four et du capteur, offrant une excellente stabilité de mesure de la viscosité et un fonctionnement sécurisé. Le temps d’inactivité est réduit au maximum, ce qui double la productivité de l’instrument et améliore le rendement de vos recherches.

Des creusets porte-échantillons à ressort au niveau du capteur du viscosimètre permettent un chargement des échantillons simple et sûr. La conception éprouvée et le faible encombrement de l’instrument permettent une installation et un fonctionnement du viscosimètre dans une boîte à gants pour un traitement fiable d’échantillons sensibles à d’oxygène ou à l’humidité.

Découvrez leur conception avancée et le souci du détail, qui se traduisent par des améliorations dans tous les aspects de la technologie du viscosimètre haute température et de sa flexibilité pour toute sorte d’application.

- Spécifications

-

Spécifications techniques

VIS 413 VIS 413HT Plage de viscosité 101 – 108 dPa s

Plage de température de l’échantillonjusqu’à 1550 °C

jusqu’à 1750 °C Atmosphère Air, vide, inerte, réactif

Diamètres du rotor12 mm / 16 mmVolume d’échantillon26 mlMatériaux du rotor et du creuset d’échantillonsPtRh, Al2O3, autre sur demande

Vitesse de rotation 0,001 à 300 min-1

Normes conformes ISO 7884-2, ASTM C965, ASTM C1276

Dimensions L x P 555 mm x 600 mm

- Technologie

-

Contrôle du four et de l'atmosphère

Four à haute température

Le viscosimètre VIS 413 est équipé de la toute dernière technologie de four à haute température de TA Instruments. Les deux configurations de four, refroidi par de l’eau, offrent à l’industrie de pointe les meilleures mesures de température sur leurs échantillons jusqu’à 1750 °C. Le refroidissement par circulation d’eau est intégré et permet les périodes de refroidissement les plus courtes. Ainsi, cela permet de doubler la productivité du VIS 413, en comparaison aux autres instruments du marché.

S’appuyant sur des décennies d’expérience dans la conception et la fabrication, les fours sophistiqués haute température garantissent une excellente stabilité thermique, une homogénéité de la température et une longue durée de vie.

La conception étanche au vide améliorée de l’instrument permet une évacuation totale de l’oxygène du viscosimètre avant et/ou après une expérience. Des mesures de viscosité peuvent être effectuées sous atmosphère inerte (par ex. N2, Ar) ou réactives (par ex. H2/N2, CO/CO2). Ces caractéristiques uniques permettent de mesurer la viscosité dans des conditions environnementales réalistes et d’analyser des échantillons sensibles à l’oxygène, tels que les cendres de charbon, les métaux ou les sels.

La conception du four étanche au vide et les voies d’écoulement de gaz dédiées dans l’instrument fournissent une ventilation fiable de l’atmosphère de réaction via une seule connexion. Cela garantit les normes de sécurité les plus élevées pour les expériences sous des atmosphères gazeuses potentiellement toxiques.

Le nouveau VIS 413 est un viscosimètre haute température sûr, précis et flexible pour l’analyse de tous les échantillons sous air ou sous atmosphères contrôlés.

Contrôle de l’atmosphère

Le VIS 413 peut être combiné avec un module d’alimentation en gaz réactif qui permet une évacuation contrôlée par un logiciel, un contrôle de l’atmosphère inerte ou réactive de l’échantillon dans le four.

Le module de gaz réactif offre des avantages opérationnels uniques pour obtenir des mesures de viscosimétrie à partir d’échantillons difficiles :

- L’évacuation complète du système améliore la pureté de l’atmosphère en moins de temps par rapport à une simple purge

- Imitez l’environnement réel du processus ou contrôlez les conditions de mesure de manière fiable

- Purgez le capteur du viscosimètre pour éviter toute contamination lorsque vous travaillez avec des échantillons volatils

- Effectuez des mesures dans des atmosphères réductrices comme CO/CO2 et H2/N2 pour fournir des atmosphères totalement dépourvues d’oxygène

- La voie de ventilation contrôlée assure la sécurité du laboratoire

LA TECHNOLOGIE EXCLUSIVE DU FOUR OFFRE

LA PLUS LARGE GAMME DE TEMPÉRATURES et UNE CAPACITÉ

EXCLUSIVE DE MESURES SOUS VIDE et SOUS ATMOSPHÈRE RÉACTIVE

Creuset, rotor, porte-échantillons

Les viscosimètres VIS 413 permettent un chargement d’échantillons simple et sûr. Le creuset d’échantillons est maintenu en position par des fixations en céramique à ressort. Même si le viscosimètre se trouve dans une hotte ou une boîte à gants, le chargement des échantillons est facile et pratique.

Les viscosimètres VIS 413 permettent un chargement d’échantillons simple et sûr. Le creuset d’échantillons est maintenu en position par des fixations en céramique à ressort. Même si le viscosimètre se trouve dans une hotte ou une boîte à gants, le chargement des échantillons est facile et pratique.Les creusets et les rotors sont disponibles en céramique ou en alliage de platine. L’interchangeabilité des systèmes de mesure offre le choix du bon matériau pour chaque échantillon et chaque exigence du client. Les matériaux du système de mesure sont comparés dans le tableau ci-dessous.

La géométrie pratique du creuset-échantillon et le couplage universel du rotor nous permettent d’offrir des creusets et des rotors personnalisés, réalisés à partir de différents matériaux afin de respecter les exigences de chaque client.

La conception et les accessoires bien pensés du VIS 413 offrent une configuration flexible et un fonctionnement sans problème pour des mesures de viscosité de tous les échantillons sous air ou sous atmosphères contrôlées.

Alliage de platine Céramique Type d’utilisation Réutilisable

Généralement nettoyé par un traitement thermique et acideJetable

Aucun nettoyage requisHabituellement appliqué pour Verre, émail, poudre de moulage Cendre, mâchefer, magma, métaux SIMPLICITÉ DE TRAITEMENT DES ÉCHANTILLONS

par une CONCEPTION ÉPROUVÉE SUR LE TERRAIN avec le bon

CHOIX des SYSTÈMES DE MESURE

pour chaque ÉCHANTILLON

Viscosimètre

Un moteur EC exclusif exempt de frottement et d’usure est au cœur du capteur du viscosimètre VIS 413. La combinaison avec l’encodeur optique numérique permet d’effectuer la mesure et le contrôle de la vitesse de rotation les plus précis.

Un moteur EC exclusif exempt de frottement et d’usure est au cœur du capteur du viscosimètre VIS 413. La combinaison avec l’encodeur optique numérique permet d’effectuer la mesure et le contrôle de la vitesse de rotation les plus précis.Un alignement optimal du rotor avec une friction la plus faible et la plus reproductible possible est assuré par des paliers à roulement à billes de haute précision. Comparé à un palier à air, l’avantage principal est la possibilité de fonctionner sous vide. Il s’agit d’une formidable amélioration pour les mesures de viscosité à haute température sous atmosphères contrôlées.

L’accessoire de dosage du gaz fournit un flux de gaz de purge protégeant le moteur EC, l’encodeur optique et les roulements à billes. Cette caractéristique permet des mesures de viscosité sur des échantillons volatils qui, autrement, pourraient contaminer le capteur du viscosimètre.

Le capteur de couple exclusif basé sur le moteur EC fournit les données de viscosité à haute température les plus fiables, même sur des échantillons difficiles sur la plus vaste plage de températures et sous atmosphères contrôlées pertinentes pour l’application.

LE RHÉOMÈTRE ROBUSTE EXCLUSIF

offre une CAPACITÉ DE MESURER SOUS VIDE pour obtenir des résultats de viscosité à

HAUTE TEMPÉRATURE

sur des ÉCHANTILLONS DIFFICILES

- Applications

-

Viscosité à l’état fondu à haute température

Le traitement de la fusion à haute température constitue la base de la fabrication industrielle de nombreux produits, notamment les verres et les métaux, ou du fonctionnement fiable des usines d’incinération industrielles en retirant sans cesse le mâchefer. En plus de la température, la viscosité à l’état fondu d’un matériau est considérablement influencée par leur composition chimique et les conditions ambiantes comme l’atmosphère. Pour le traitement industriel des moulages, la viscosité est un paramètre essentiel pour déterminer l’économie et l’écologie des processus et la qualité des produits.

Verre

Industrie du verre

Le traitement du verre fondu fait partie de la fabrication industrielle des produits verriers, comme le verre flotté (float-glass), les fibres de verre et le verre fritté.

Viscosité du verre

La viscosité d’un verre affecte les plages de température de travail du verre. Mesurer la relation température-viscosité est essentiel pour déterminer la fusion appropriée et les régimes de traitement thermique dans la production et le traitement du verre.

Par exemple, la viscosité affecte directement l’homogénéisation d’une masse fondue et l’élimination des bulles d’air. Elle permet aux fabricants de prédire le comportement du verre et de le modeler dans un processus de mise en forme ou de génération de fibres de verre.

La viscosité du verre est inversement proportionnelle à la température. Lorsqu’il est chauffé, la viscosité diminue, le verre coule plus facilement. La relation entre température et viscosité est directement liée à la composition chimique du verre. Les fabricants ont besoin de techniques pour mesurer et modeler cette relation pour une plage de compositions et de températures du verre.

Les viscosités de la plupart des verres sont généralement mesurées entre 700 °C et 1600 °C. Dans le diagramme ci-dessous, les résultats d’une mesure de viscosité à haute température de trois verres avec un VIS 413 sont reportés en fonction de la température.

Pour en savoir plus sur les analyseurs à haute température pour le verre de TA Instruments :

- Les Dilatomètre à haute température sont utilisés pour mesurer l’expansion thermique et les points de ramollissement des matériaux à base de verre

- Microscope chauffant pour mesurer les propriétés d’écoulement et la tension de surface des verres fondus à des températures élevées

- Analyseurs de diffusivité laser flash pour pour mesurer la diffusivité de la température et la conductivité thermique à des températures élevées

Métal

Industrie métallurgique

Industrie métallurgiqueLe traitement des métaux fondus fait partie des processus de fabrication traditionnels et des procédés de fabrication additive. Les additifs comme les poudres de moulage sont essentiels pour fournir des produits métalliques de haute qualité.

Métaux

Des écoulements de métal en fusion se produisent dans les procédés de mise en forme traditionnels et continus, dans la fabrication additive et dans les applications de brasage et de soudage. La propriété élémentaire nécessaire pour comprendre, prédire et améliorer ces écoulements est la viscosité du métal fondu.

Les métaux fondus sont généralement très réactifs avec l’oxygène. La capacité unique de vide et de gaz réactif du VIS 413 permet d’effectuer des mesures dans un atmosphère réductrice, comme sous un gaz de protection (mélange H2/N2), évitant une oxydation du métal même aux températures les plus élevées.

Poudre de moulage

Les poudres de moulage sont essentielles pour les processus de moulage continus. La fonction principale des poudres de moulage du verre est de fournir une lubrification entre le métal en cours de solidification et le moule en cuivre refroidi par l’eau. La poudre de moulage est sans cesse ajoutée sur le moule couvrant la surface libre de l’acier liquide. La couche de poudre en contact avec l’acier liquide fond et s’infiltre dans l’espace entre la coque en acier et la paroi du moule en cuivre et procure la lubrification. La lubrification dépend de la viscosité de la poudre de moulage fondue. Les valeurs doivent être ajustées pour offrir un frottement minimum. Par conséquent, pour des applications industrielles, les valeurs de viscosité de la poudre de moulage à des températures entre 1200 °C et 1400 °C sont considérées comme pertinentes.

Le diagramme ci-dessous présente la viscosité en fonction de la température d’une poudre de moulage mesurée avec le VIS 413. Le début de la cristallisation à une température définie – dans ce cas 1160 ° C – est caractéristique des poudres de moulage.

Pour en savoir plus sur les analyseurs à haute température pour les métaux de TA Instruments :

- Dilatomètres pour trempe pour étudier les transformations de phase des métaux au cours d’un refroidissement et/ou une déformation rapide

- Analyseurs de diffusivité laser flash pour mesurer la diffusivité de la température et la conductivité thermique à des températures élevées

Industrie énergétique

Industrie énergétique

Industrie énergétiqueLa viscosité des fondus à températures élevées est essentielle pour l’efficacité, la sécurité et la fiabilité des processus de conversion d’énergie. Dans les centrales électriques au charbon traditionnel et les réacteurs de gazéification pour convertir les combustibles solides en gaz de synthèse, les mâchefers et cendres doivent s’écouler le long de la paroi du chaudron. Dans les nouvelles techniques émergentes de production énergétique, les métaux et les sels fondus sont pris en compte à des fins de refroidissement et de transfert de chaleur.

Mâchefers de charbon / cendre

Dans les centrales au charbon, les usines de gazéification du charbon et les usines d’incinération des déchets, les cendres et les mâchefers doivent être retirées du chaudron. Comme des matières premières sont sans cesse ajoutées, les mâchefers doivent être sans cesse retirées du procédé. La meilleure manière d’y arriver est de laisser s’écouler les mâchefers fondus dans un bain de trempe duquel elles peuvent être retirées. La viscosité des mâchefers doit être assez faible pour lui permettre de s’écouler le long du revêtement du chaudron sans laisser de dépôts. La viscosité des mâchefers peut être ajustée en ajoutant des agents fondants. Pour un dosage correct des agents fondants, la viscosité des mâchefers des matières premières utilisées doit être mesurée dans les conditions de fonctionnement du chaudron.

Les mesures de la viscosité des mâchefers doivent être effectuées à des conditions atmosphériques similaires à l’intérieur du chaudron. Le VIS 413 peut effectuer des mesures sous atmosphère de mélange CO/CO2 contrôlées, comme cela est suggéré pour la détermination de la viscosité des mâchefers de charbon.

Sel et métaux comme moyens de transfert de chaleur

Les sels fondus ou les métaux à basse température de fusion sont des groupes de matériaux qui possèdent un immense potentiel comme le stockage d’énergie thermique et le transfert de chaleur pour des applications d’énergie solaire et/ou nucléaire. Outre d’autres propriétés thermophysiques, une viscosité suffisamment faible sur la plage totale de température, allant de 100 °C à 700 °C, est une condition préalable à une application réussie.

Des mesures de viscosité sur les sels et les métaux doivent être effectuées souvent dans des atmosphères inertes, sèches et sans oxygène. Les capacités uniques de mesure sous vide et de contrôle de l’atmosphère du VIS 413 permettent des mesures de viscosité sur des échantillons sensibles à l’humidité ou à l’oxygène.

Pour en savoir plus sur les analyseurs à haute température pour l’énergie de TA Instruments :

- Analyseur thermique simultané pour mesurer la cinétique de réaction et les flux thermiques

- Système TGA à haute pression pour mesurer les processus de combustion et de gazéification sous atmosphères contrôlées et sous conditions de pression élevée

- Microscope chauffant pour mesurer la fusion des mâchefers et des cendres à des températures élevées

Matériaux géologiques

Magma

La viscosité est la propriété physique la plus importante qui régit la production, le transport et l’éruption des magmas. La viscosité des magmas silicatés naturels peut s’étendre plus de 15 ordres de grandeur, principalement en réponse aux variations de température, de composition en fusion et les proportions des solides en suspension et/ou des phases de fluides dissoutes.

La viscosité est la propriété physique la plus importante qui régit la production, le transport et l’éruption des magmas. La viscosité des magmas silicatés naturels peut s’étendre plus de 15 ordres de grandeur, principalement en réponse aux variations de température, de composition en fusion et les proportions des solides en suspension et/ou des phases de fluides dissoutes.L’étude expérimentale du magma constitue la base pour un modelage amélioré des processus géologiques. Le refroidissement de liquides mêlés d’aluminosilicate engendre une cristallisation partielle avec des modifications de composition du liquide résiduel. Ceci peut engendrer des modifications complexes de la viscosité du magma, qui ne peuvent être évaluées que par des mesures.

Dans le diagramme ci-dessous, la viscosité d’un magma andésitique basaltique est tracée en fonction de la température.

Pour en savoir plus sur les analyseurs à haute température pour les recherches géologiques de TA Instruments :

- Analyseur thermique simultané pour mesurer la cinétique de dégazage et les flux thermiques

- Système TGA à haute pression pour mesurer le dégazage et la solubilité sous atmosphère contrôlée et à pression élevée